钛合金钢的纵扭切削加工特征及效果分析

2024-03-20凌海明

凌海明

(中国石油大庆石化公司热电厂,黑龙江大庆 163741)

0 引言

钛合金因其优良的机械性能,在航空、航天等领域有着广阔的应用前景,但其低热导率、低弹性模量、高化学活性的特点,使得其在机械领域的应用受到极大限制。本文将超声纵扭式复合振动与铣削工艺相结合,通过理论建模、实验分析等手段,对钛合金在超声纵扭式复合振动下的表面形貌特征下进行深入分析,阐明其在超声纵扭式复合振动下表面形貌的产生机制和力学实质。

1 超声纵扭铣削运动特性分析

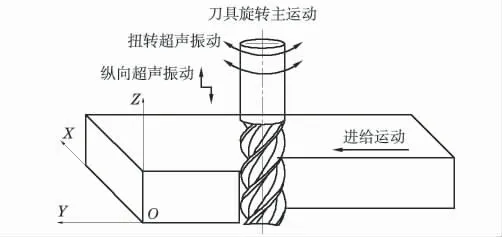

切割机在切割机转动方向上产生的扭振和切割机的纵波超声波在切割机的轴线上产生的纵波共振。超声纵扭振动铣削如图1 所示,刀具切割刃的运动包括刀具旋转主运动、超声纵向振动、超声扭转振动和进给运动。

图1 超声纵扭复合振动铣削模型

通过对超声纵扭振动组合的铣削运动轨迹的分析可以看出,在加工过程中,刀具和工件之间形成了一个周期的“分离—接触”。通过超声纵扭复合振动来完成切削刃的空间运动轨迹,使得被加工的表面可以呈现出较为规律的加工结构。

2 超声纵扭铣削理论模型

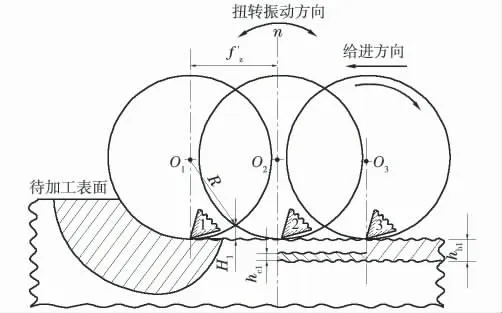

提出了一种新型的切削力超声纵振方法:在常规铣削的基础上,对刀具叠加超声波振荡,其振动方向与进给方向相同,从而使进给量产生变化(图2)。

图2 超声铣削理论模型

3 实验条件及实验结果

3.1 超声纵扭声学系统

在变幅杆上开螺旋槽,来实现双激发作用下刀具的超声纵扭复合振动输出。进而对组装后的声学振动系统展开阻抗和振幅测试,得到系统的谐振频率为34.126 kHz,纵向振幅和扭矩振幅之比约为1∶0.7。测试中使用的超声纵扭声学系统,主要包括无线传输系统、超声电源、机床主轴等(图3)。

图3 超声纵扭振动系统

为降低超声变幅杆在实际加工过程中所产生的误差,就必须对其展开超声振动声学系统特性的研究。实验过程中,利用PV70A 型阻抗分析仪进行测试。测试结果表明,其共振频率达为41.25 kHz,与设计频率41 kHz 的偏差比较小,可以满足应用需求,纵扭比值为1∶0.7。

3.2 实验平台搭建

以WMC850E 三轴立式铣床为研究对象,利用无线控制的超声波一体化刀具,完成了Ti6Al4V 钛基合金的纵向和扭转组合振动侧向铣床的实验。将传感器、变幅杆、铣刀按顺序联接到机器的主轴上,将超声波动力与传感器连接到无线传送圆盘上。除此之外,实验还配备了KISTLER 9257B 型测力仪、N19205 型多路数据采集卡、充电放大器以及用于数据处理的计算机。测试平台如图4 所示。

图4 超声纵扭铣削系统实验平台

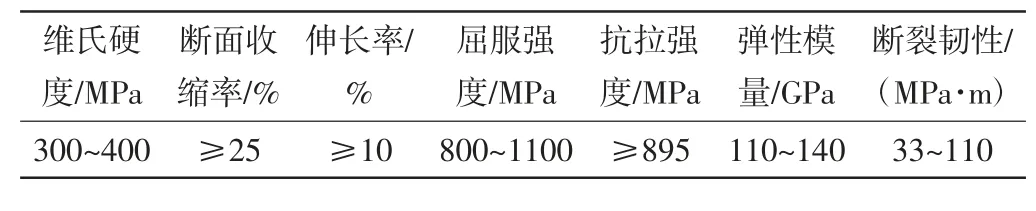

实验中使用的Ti6Al4V 钛合金材料由同一批浇铸而来,其机械性能见表1。铣削所使用的工具是YNES40800AF 型四刃直柄粉末高硬纳米平头端铣刀,直径为9.0 mm、螺旋角为36°、切齿数量为4、刃长30 mm、全长72 mm。在每个铣加工工序中更换新的工具,以减少工具损耗对测试结果的影响。

表1 钛合金Ti6Al4V 力学性能

3.3 铣削结果对比

在同样的工艺条件下,采取120 m/min 的切割速率。随着切割速率的增加,切割温度上升,使切屑层更加软化。因此,切割速率120 m/min 时的表面粗糙度要比90 m/min 时小,可以有效地减小锯片与前刀面上的摩擦力,使得切割更加平滑,并可有效降低被切割面的粗糙度。实验结果表明:随着切削速率的提高,超声波纵扭铣的振动幅度增大,可使表面的粗糙度降低。通过超声纵扭铣削加工与普通铣削加工的实验比较,可以看出纵扭铣削加工后的表面结构比起普通铣削加工后的表面结构有显著提高,而表面粗糙度显著下降。

4 有效性分析

在正常铣削和超声纵扭铣削中,每齿进给量为0.04 mm、切削速度为90 m/min、径向切深为0.3 mm、超声振幅为4 μm 时,对测量加工与实验时的表面形貌进行比较。结果表明,测量加工形貌与实验形貌的质地相似,在正常加工测量得到的最大表面厚度为9.42 μm,实验得到的最大表面厚度为10 μm,平均偏差为6.1%。用该方法进行了纵向和扭转切削,得到了测量值为3.8 μm,实验值为4 μm,相对偏差为5.3%。分析发现,超声波纵扭铣的最大轮廓高度和平均高度,与常规铣削相比都要小得多,表面形貌的处理质量显著提高。

从测量值与实验值残余高度曲线中可以看出,测量与实验的形貌轮廓吻合程度较高,实验得出的形状能够有效反映测量的形状和特点。其中偏差的成因有:零件在切削时由于应力、应变率及高温而引起的塑性形变、测量误差、工具磨损等。在表面形貌实验中,网格划分的精细程度、实验模型本身的准确性以及实验程序计算时间等,都会对结果造成一定的影响。

5 结论

(1)对超声波纵扭铣与常规铣削所得到的表面形态进行分析,可以看出,由于超声波纵扭铣削的作用,在切削时会出现周期性的“脱开—接触”现象,使被切削的表面呈现出较为均匀、规整切削纹理,而且随着其组织尺度的增大,致密程度逐渐降低。常规铣削过程中,刀片与被切削材料之间会出现严重的粘结,同时会出现鳞刺。

(2)对纵扭铣与常规铣削的表面粗糙度进行比较,结果表明:当切割速率恒定时,纵扭铣得到的表面粗糙度显著低于常规铣削。随着振幅的增大,其表面粗糙度减小。

(3)对各齿进给速率对曲面形貌的影响进行了实验研究,结果表明:当其他条件相同时,各齿进给速率越低,曲面形貌的残余高度越低。在进给方向上,两个刀片的间隔增大,使峰值和低谷的高度差异缩小,可以降低对应的粗糙度,从而提高加工质量。

(4)根据单齿单齿进给程度的差异,分别从超声波纵扭铣与常规铣削两种切削方式下,获取两种切削方式下的表面波纹特征曲线,并进行效果分析。结果表明,测量结果所得到的最大围岩高度和平均高程分别为5.3%和4.0%。在常规工艺条件下,最大等值线高度和平均等值线高度的相对偏差分别为6.1%和6.0%。实验的形状可以很好地表现出测量形状的周期特征和高度特征,其表面形貌的加工质量比常规铣削加工的表面形貌质量要好得多。