机械内锁紧式液压缸自动化测试技术探讨

2024-03-20孙博远

孙博远

(大连长丰实业总公司,辽宁大连 116033)

0 引言

机械内锁紧式液压缸装置在航天类产品中应用十分广泛,主要用于实现车辆设备所需的升车运动,确保产品定位的精度和可靠性,同时也是保证车辆设备可以快速调平并持续维持车辆平稳状态的核心元件。

关于机械锁紧液压缸装置的研究较多,现有液压缸装置的设计成熟度相对较高。现有的机械锁紧类型的液压缸装置,是一种以液压缸机械锁为核心的设计方式[1]。还有学者针对锥环—碟簧式液压锁紧方式进行分析,指出可将外锁紧式结构设计成液压缸设备选择的最终锁定手段,可借助过盈锁紧类型的液压缸装置设计,结合必要的应力分析,即可为后续环节的过盈配合运作提供积极助力,并且此时的锁紧方式也可以给出更加标准的参考指标,锁紧效果可以得到良好保障[2]。此外,有学者以过盈配合模式的液压缸装置为对象,进行必要的修正和改进,改进后的使用效果良好[3]。

1 机械锁紧液压缸概述

目前,机械内锁紧式液压缸装置的应用十分广泛,可以对产品进行精确定位,是保证车辆设备在快速调平状态下继续维持车辆平衡稳定性的核心元件[4]。

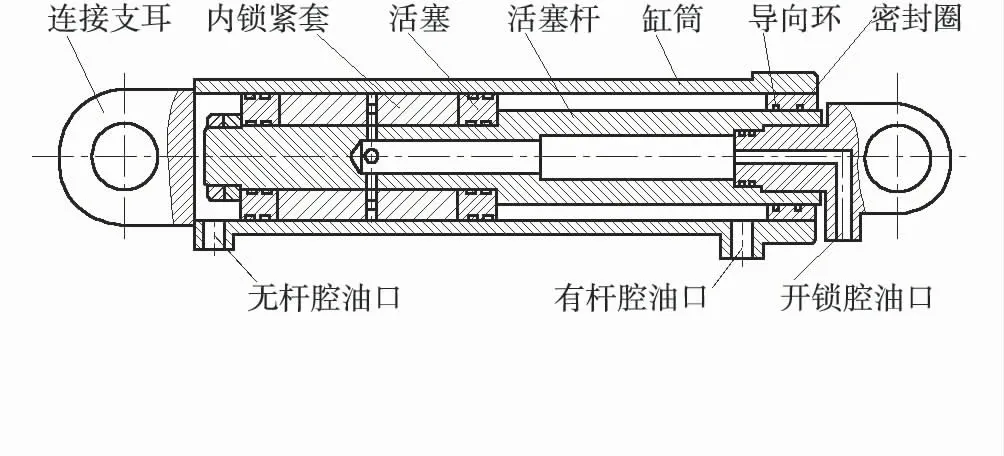

通常情况下,液压缸装置的核心原理为:借助对内锁紧套结构与缸简结构之间的过盈设计,形成新的摩擦力,可以对承载活塞杆装置形成推动作用,确保轴向力顺利对任意方向、任意位置的液压缸装置进行锁紧处理。在执行解锁指令时,需要经过锁紧腔装置后再转换至高压油,此时为保证缸筒装置中的部分结构能保持良好的弹性变形功能,因此内锁紧套部件能够在作业期间和缸筒部件形成良好的配合效果,此时系统过盈配合模式可以达到预期水平,同时再转变成一种全新的间隙配合手段。借助这种处理方式,确保液压缸装置始终处于正常、稳定的工作状态,顺利实现最初设计目标(图1)。

图1 机械内锁紧式液压缸结构

2 核心研究内容及传统试验方法的不足

本文将液压缸装置运行和工作状态的综合测试技术作为核心研究内容,主要研究目的是以试验为基础,确保设备部件的维护保障和系统自动化控制能够达到理想水平,确保自动化水平可以得到进一步提升的同时,再以新型的自动化模式为主,尽可能取代传统的手动模式,此后还需要借助计算机设备中执行的自动检测模式有效取代此前的人工观察模式,通过这种方式保证液压缸设备可以在后续综合测试环节的实际作业效率,同时也可以保证最终试验结果的准确性[5]。

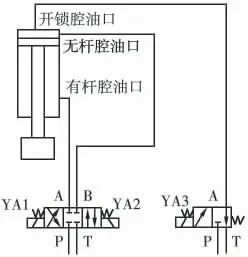

在市场现有的各类产品中,机械内锁紧式液压缸装置的试验项目有较高相似性。以当前比较典型的一种支腿液压缸装置方式为例,对其工作原理进行分析和论述(图2)。

图2 试验原理

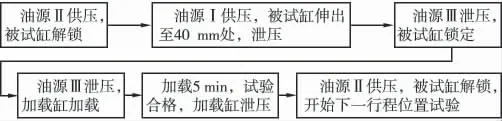

本次试验测试将对具有代表性的常规锁紧力试验展开针对性分析,可设定此时的锁紧力在试验环节的被试锁压缸最终行程标准依次为40 mm、400 m 和780 mm;测试人员在3 个点分别执行测试和检验,同时专业操作人员再次将要3 个准备好的油源设备、系统加载缸油源设备和而本次试验回路内携带的全部控制阀部件进行准确控制。本次试验的液压回路运行情况如图3 所示、项目核心试验流程如图4 所示。

图3 锁紧力试验工作原理

图4 锁紧力试验作业操作流程

结合以往生产经验,对上述试验的具体情况进行分析,可知本次试验存在如下4 个不足:①试验环节占用油源过多;②试验所需人工操作岗位数量过多;③大部分试验内容均为手动控制,整体自动化水平不足;④试验过程中的工作效率低,需要进行妥善处理和有效改进。

3 自动化控制试验优化方法

3.1 测试系统回路控制效果及优化手段

以常规的机械式内锁紧式液压缸装置为主要研究对象,并对其系统内的环节液压基本作业原理进行分析,可以最高标准的对原试验控制回路进行优化设计,同时还可以有效降低泵源资源的实际消耗量,在实现环保目标的同时保证功效[6]。因此,经过本次优化设计和合理改进后的全新液压系统具备良好的应用优势,具备覆盖全体试验环节的能力(图5)。

图5 优化后锁紧力试验原理

3.2 系统自动化控制优化设计分析

在执行测试试验任务的过程中,设定系统自动化控制的最终目标,同时对新的结构模式进行设定,并且在试验环节需要合理设定液压缸试验项目具体内容与试验过程,借助PLC 编程可完成对指令动作的基本控制[7]。在这样的情况下对试验结果进行综合分析后,再将所有试验数据进行归类处理,通过这种方式形成与此前不同的自动化手段,以确保后续所有试验环节的操作流程准确性和有效性。

3.2.1 程序编制

在本次优化设计中,液压缸部件的设计任务尤为关键,对试验项目的执行标准和后续操作内容有多重要求,在保证生产质量可以达到合格水平的前提下,对质量数据进行验证,确保该数据的整体稳定水平,这也代表着设备和装置在实际工作中的工作状态稳定性。同时,对应的梯形图编程必须要具备安全联锁,防止人为错误操作对试验造成不良影响,因此需要避免因为操作人员误操作对设定程序造成的影响。

另外,针对不同用途的专业设备或产品,统一选定悬臂式操作模式,通过控制箱部件及系统液晶显示屏装置(PC 端显示器设备)对所有程序功能进行直接控制和操作,技术人员仅需输入准确的控制数据参数便能保证最终的调用效果达到理想水平[8]。

3.2.2 试验工艺编制

优化后的试验环节,技术人员需要列出项目表,主要信息包括:①优化试验项目的具体名称;②试验工序号信息;③控制程序名称信息;④部件程序号等关键信息。此后由专业的试验检验工作者按照此标准对最终试验结果进行最后的检查与核对,以确保所有试验产生的数据内容准确性。

3.2.3 参数输入修改和优化

专业技术人员需要按照预设要求完成系统登录操作,然后再按照试验所需选择出契合度最高的运行程序,然后再准确对应的试验工序卡片信息,确保输入数据内容的准确性即可,主要包括输入压力值、流量值、行程值等主要试验参数。

3.2.4 试验数据参数记录与分析

在预设试验任务内容全部完成后,整理数据、形成报表,并对选项内的数据参数展开对比分析。按照系统给出的最终试验参数为基准,汇总质量检测的最终结果,并形成新的报告信息表。技术人员和试验参与人员需要按照最初设定考核值初始标准并执行数据录入操作,这样既可保证系输入数据值的准确性,并保证最终判断结果的有效性和科学性。对于部分在划定范围意外的试验数值,需要统一标记成红色、用以显著标识,或使用U 盘对试验内容进行导出打印即可。

4 试验结果说明

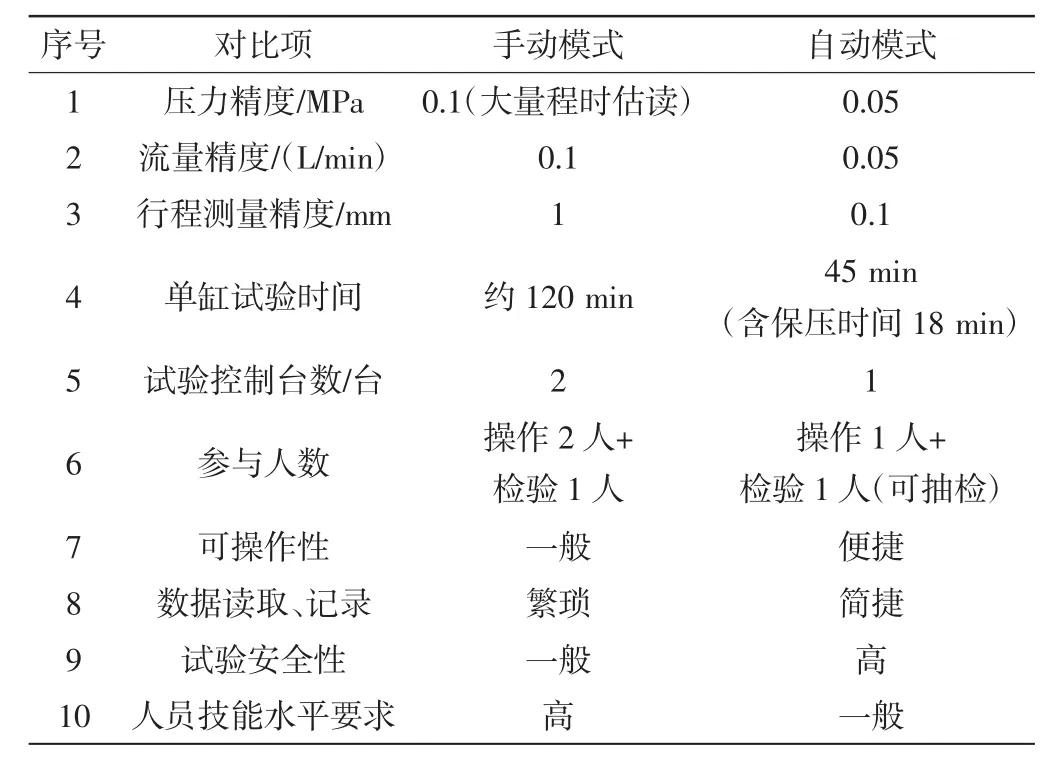

最终的试验结果及对比如表1 所示。

表1 改进前后测试效果对比

从表1 中可知,与传统的手动控制模式相比,本次设定的新型试验模式具有显著优势,并且在实际应用和作业效率方面也有着一定优化和改善,可以成功实现项目预期设定的执行目标。

5 结束语

综上所述,本文通过对机械内锁紧式液压缸装置的分析,优化传统试验模式及操作控制试验手段,借助新的控制措施完成试验任务。实验结果表明,优化后试验环节的自动化水平和控制精准度均有大幅提升,并且试验操作的可靠性更高,能够成功规避各种操作失误问题,可以为同类产品的升级换代提供借鉴。