风电机组变桨系统故障诊断方法研究

2024-03-20宋瑞鹤

宋瑞鹤

(国家能源投资集团(济南)新能源有限责任公司河口分公司,山东东营 257000)

0 引言

变桨系统作为风电机组中的重要组成部分,在实际使用中受到恶劣环境的影响,部分内部部件开始出现高耦合性特征,设备故障率持续上升。以变桨系统的实际应用为基础,针对各种不同类型的系统故障展开研究,以保证系统运行稳定性和工作效率为核心,给出针对性发展建议,说明变桨系统故障的专业处理办法,规避设备的运行风险。

1 风电机组变桨系统工作原理及故障参数

1.1 电动变桨系统基本工作原理

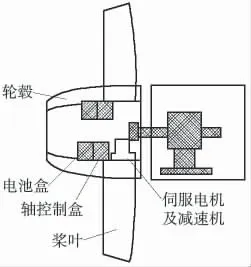

典型的风电机组电动变桨系统工作原理如图1所示。变桨系统主要包括位置环、转速环以及电流环3 个部分,经过配置连接后可以形成3 闭环控制系统。其中,主控系统需要给定桨距角的最终设定值β,确保该值与实际变桨角度β 值之间的一致性,然后再完成后续位置调节操作即可。在测速机设备测得驱动电机设备的实际转速度值n,再由转速调节器装置完成后续转速调节任务。当电流调节器装置完成自身电流调节任务后,可以得到最后的驱动电机电压指令,此时驱动电机通过减速器装置达到控制变桨动作的效果,确保变桨角度可以处于稳定状态,保持与桨距角初始设定值一致的水平,保证设备工作稳定性和规律性。

图1 变桨系统工作原理

1.2 电动变桨系统运行故障参数

电动变桨系统的主要作用为:在风速低于系统额定风速的情况下,借助变桨系统对固有桨距角进行调节,达到提升风能的效果,确保吸收系数Cp可以达到理想水平,同时也保证设备可以高标准地利用风能。在实际风速高于初始额定风速的情况下,可以对叶片桨距角进行有效调节,达到降低风机转速的效果,将风机设备的实际输出功率控制在与额定值接近的水平,避免发电机设备和逆变系统出现过载的情况,为风机提供正常、稳定运行状态保障。设定切入风速标准为3 m/s,以系统额定风速标准为12 m/s 的1.5 MW 风电机组为实例进行试验分析(图2),特选出SCADA 系统中的额定叶片桨距角、风速、变桨电机温度、发电机转速、叶片电机驱动电流等参数与变桨系统实际运行具有直接关联的特征参数信息。

图2 变桨距示意

在SCADA 系统中,对所有参数信息进行记录,并保证时间标签信息、故障代码信息、处理建议信息等内容的准确性。对变桨系统出现的常见故障进行综合分析,主要包括:①变桨电机温度故障;②变桨系统电容温度故障;③变桨系统电容电压失衡故障;④设备叶片不对称故障;⑤变桨电源故障;⑥变桨位置传感器故障;⑦变桨速度超出限值故障等。

2 电机组变桨系统故障诊断研究现状

近年来,国内外学者针对电动变桨系统的运行故障诊断展开大量研究,主要成果如下:①文献[1-2]给出一种以先验知识为基础的新型自适应神经模糊推理系统(ANFIS)的专业变桨故障诊断方式,可以借助数据参数成功建立起具有代表性的风速参数、转速参数、功率参数、变桨电机扭矩参数关系模型,借助对先验知识的综合分析,达到提升诊断有效性的效果;②文献[2-3]给出一种以变遗忘因子配合最小二乘算法的方式,对间隔参数进行预测并建立模型,达到对故障问题进行诊断的目的;③文献[3-4]以相似性原理为基础,借助非线性状态专业评估法,成功打造出变桨系统常规运行状态下的健康模型。如果变桨系统出现运行故障,则此模型给出的预测值会与正常状态下的参数值发生偏差,此后按照特征参数即可对偏差问题造成的影响做出判断,并明确造成系统运行故障的根本原因;④文献[4-5]主张建立专业的变桨系统模型,通过对物理模型功率的实际输出水平和实际系统输出水平的对比,即借助残差对设备故障问题作出准确判别,并利用函数方法完成后续故障检测任务;⑤文献[6-7]借助Fisher 分析法对发生故障问题的设备进行处理,可以计算出数据偏离方向参数和系统各变量因素在此方向作出的贡献率,通过这种方式生成新的Fisher 判别分析信息图即FDA 贡献图,通过这样的方式可以按照最高贡献标准变量对设备系统故障的核心因素作出有效辨别,及时找出故障源,在对故障问题进行定位后的第一时间采取相应处理手段;⑥文献[8]借助最小二乘为向量机设备的建立提供支持作用,通识还可以对变桨系统出现的故障进行有效诊断,此后,借助回归输入输出模型的分析,即可通过高斯混合模型完成对多维观测值(系统特征向量实测值与模型计算结果偏离)的拟合结果分布,最后,再计算出系统劣化指数参数,即可达成对变桨系统工作状态的分析,并对存在的故障问题进行在线辨识与专业诊断,在实际应用中,效果良好。

3 变桨系统故障诊断

3.1 风电机组变桨系统特征属性筛选

为保证风电机组中的变桨系统可以长时间处于安全、稳定的运行状态,需要对变桨系统中的每一个部件参数加以实时监测,其中在线监测的核心部件参数主要有:①变桨电机设备的实际运行参数,如定子电流、电机转速、转子位置角等;②叶片装置的变桨距角度、变桨速度和加速度;③变桨电机驱动控制器IGBT实际运行参数与系统后备电源待命状态下的运行信息信息等。

为保证变桨系统实时运行状态的最终识别效果,每一个单独的监测参数均需要匹配唯一的专业参数编码,同时还需要保证每条运行参数信息内容明确,确保时间点信息、唯一状态编号信息和设备状态说明信息等内容的准确性。

保证最终提取到的变桨系统运行特征参量信息准确性,是维持变桨系统稳定工作状态和对异常故障进行准确识别的关键内容。特征属性的筛选工作需要做到对无效数据的筛除和处理,保证所有记录的特征属性参数信息均未经过非相关处理,才可以保证此时的参数信息具备更多的参考价值,同时,还需要降低数据带来的特征属性维数影响,对其进行必要的数据简约处理。基于此,变桨系统自身携带的SCADA 系统可以完成在线监测任务,并对众多属性参数信息进行准确分析,此时运行参数的辨别与风电机组之间具有直接联系,变桨系统运行状态可以通过在线监测或者趋势评估的方式做出准确判断。

3.2 基于主元分析的变桨系统在线故障诊断方法

技术人员需要将不同工况中设备正常运行状态下记录到的历史SCADA 数据对比分析,并对变桨系统自身的特征属性进行合理筛选,以不同工况为核心,打造相应的主元模型;借助对变桨系统发生历史故障SCADA 的参数进行统一设定,打造不同工况条件下的新型变桨系统出现故障后的子空间模型;此时的在线监测单元可以对主元模型进行在线数据监测,并将实时结果投影到准备好的PCS 和RS 设备上,再由专业技术人员对此时的T2 和SPE 参数进行计算即可判断设备是否存在故障。

技术人员还需要考虑到设备故障发出的误报情况,因此,需要设置适当的设备报警延迟,可以在确认故障后,再执行系统故障报警指令,防止干扰信号对监控系统造成的不良影响,确保系统所有超限报警指令的准确性,降低故障误报率。

当接收到故障报警信息后,需要由专业技术人员对设备进行全面的故障诊断,借助使用贡献图法准确找出存在故障的系统特征参数,如果是由SPE 超限问题造成的故障报警,则需要对SPE 故障进行重构处理,然后再判断处于重构状态下的数据值是否在处于可控范围内,同时找出造成故障的具体原因,并对故障在线诊断和处理。

4 结束语

对于风电机组而言,变桨系统能否保持良好的运行关系,会对整个机组的后续实际运行情况产生直接影响,因此,对变桨系统出现的故障进行精确预报、分析和处理。针对风电机组处于复杂工况下的各种故障进行综合说明,并以不同工况为基础,打造相应工况下的风电机组变桨系统模型,对其出现故障后的模型进行诊断,即可对模型设定的有效性作出准确判断。在未来阶段的研究工作中,还需要将变桨系统可能存在的各种故障进行实时监测,并对故障预警系统进行重新设计,以保证技术人员可以在第一时间了解故障的详细情况,并采取有效处理措施,规避风险。