淬火介质参数对铝合金板材残余应力水平的影响研究

2024-03-19刘一天

孙 鹏,任 凯,刘一天

(隆达铝业(武汉)有限公司,湖北 武汉 430000)

铝合金具有高比强度、高模量、高耐蚀性等优点,被广泛应用于航空航天等高端领域[1]。在变形铝合金制备加工过程中,淬火过程是十分重要的一个工艺环节,其可以形成过饱和固溶体,从而在后续的时效热处理过程中充分沉淀析出,实现较高的综合性能。然而,为了形成理想的过饱和固溶体,通常需要较高的淬火强度,导致淬火后形成较高的残余应力水平[2]。

淬火参数会影响淬火残余应力的分布与水平,其中一个重要影响因素是淬火介质,介质种类、介质温度和介质浓度等。常用的淬火介质有水、PAG溶液、淬火油、盐溶液等,ZHANG等对不同淬火介质种类下的冷却能力和表面残余应力进行研究[3],发现冷却能力大小依次为盐溶液、水、淬火油,油淬后的残余应力水平最低。最常用的淬火介质是室温水,可以通过调节水温获得不同的冷却速率,从而产生不同水平的淬火残余应力[4]。LIN等对不同水温淬火表面残余应力进行了钻孔法测试[5],结果表明水温从40℃升至80℃时7075铝合金厚板残余应力水平降低了30%。PAG由于在水中具有逆溶性,可以有效地抑制高温段的冷却速率,达到降低残余应力水平的目的。申坤等采用钻孔法和X射线衍射法对2A12铝合金表面残余应力进行测试[6],结果显示PAG溶液淬火后残余应力明显降低。Jeanmart等在研究70 mm厚度7075铝合金厚板的厚向应力分布时[7],发现采用80℃水淬时表面和心部应力消减率都达到60%。本文采用钻孔法测试不同淬火介质、不同水温以及不同浓度PAG溶液的淬火残余应力,分析淬火介质对残余应力水平与分布的影响规律,为淬火介质的选择提供试验依据。

1 试验过程

采用铝合金板材固溶制度为470~475℃/2 h,所有试验组均采用浸入式淬火。在浸入式淬火过程中,为保证过程稳定、可控及可重复,转移时间应不超过3 s,淬火过程无任何搅拌与外界干扰,容器保持一致,冷却水量充足,淬火结束温升小于3℃。

淬火态残余应力测试采用钻孔法,钻孔法测试设备为济南西格马RSD1型残余应力钻孔装置和ASMB2-32型静态应变采集设备,用于应变采集的三轴应变花型号为BSF120-1.5CA-T,灵敏度1.08±0.5%,阻值120±0.5Ω,钻孔法测试设备主要包括静态应变采集设备和钻孔设备。

为提高钻孔法测试精确度,降低测试误差影响,需规范钻孔法测试过程操作,如下:(1)使用600#砂纸打磨试样表面,打磨后用酒精与脱脂棉清洗表面,保证待测表面的光洁度;(2)在应变花底面均匀涂抹胶水,粘贴时轻轻挤压应变花,使应变花与试样表面充分且均匀接触,凝固后在应变花外侧粘贴屏蔽固定圈,将应变花引出线与屏蔽导线焊接在固定圈上,再将导线连接至静态应变采集仪,最后将补偿试样连接补偿通道,打开应变仪,观察应变示数是否存在异常与波动;(3)采用显微镜对中应变花中心孔,之后固定钻具。钻孔前采用Φ1.5 mm的端铣刀铣去应变花中心区域。通过2 mm垫片确定深度定位圈位置,先用Φ1 mm麻花钻钻孔,后用Φ1.5 mm麻花钻扩孔,最后待应变示数稳定后读取数据;(4)拆卸钻具,通过孔深和对中度判断测试结果的有效性。

2 试验结果与分析

2.1 水温对淬火残余应力的影响

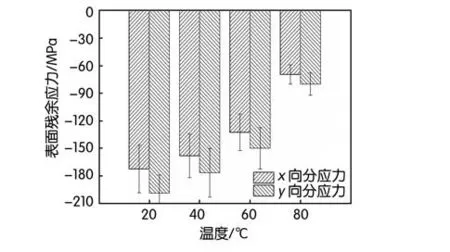

不同水温下表面淬火残余应力如图1所示,可以看出随着水温的升高,表面淬火残余应力逐渐降低,水温低于60℃时缓慢降低,之后迅速降低。20、40、60、80℃水淬的x向分应力(长向)分别为-172.5、-158.1、-132.6、-69.8 MPa,y向分应力(宽向)分别为-198.8、-176.6、-150.0、-80.3 MPa,x向分应力略低于y向分应力。不同水温下表面残余应力降低比例见表1,由表1可知,相对于20℃水淬应力,40、60、80℃水淬的x向分应力分别下降8.4%、23.1%和59.5%,y向分应力分别下降11.2%、23.6%和59.6%。

表1 不同水温下表面残余应力降低比例

图1 不同水温下表面淬火残余应力

2.2 PAG溶液浓度对淬火残余应力的影响

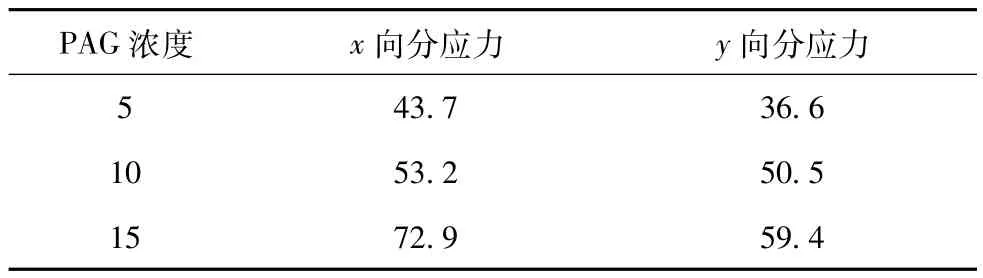

不同PAG浓度下表面淬火残余应力如图2所示,可以看出随着PAG浓度的升高,表面淬火残余应力逐渐降低,浓度低于5%时迅速降低,之后缓慢降低。5%、10%和15%PAG溶液淬火的x向分应力分别为-97.2、-79.0、-46.7 MPa,y向分应力分别为-126.1、-98.4、-80.7 MPa。不同PAG浓度下表面残余应力降低比例见表2,由表2可知,相对于20°C水淬应力,5%、10%和15%PAG浓度下的x向应力分别下降43.7%、53.2%和72.9%,y向应力分别下降36.6%、50.5%和59.4%。

表2 不同PAG浓度下表面残余应力降低比例 %

图2 不同PAG浓度下表面淬火残余应力

2.3 介质种类对淬火残余应力的影响

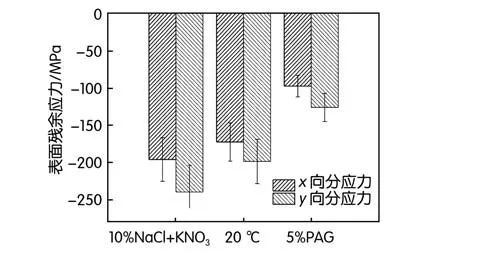

不同淬火介质下表面淬火残余应力如图3所示,10%NaCl+KNO3溶液淬火的x向和y向分应力分别为-196.0 MPa和-239.9 MPa,可以看出不同淬火介质的淬火强度顺序为:10%NaCl+KNO3溶液>20℃水>5%PAG溶液。不同淬火介质下表面残余应力降低比例见表3,由表3可知,相对于20℃水淬应力,盐溶液淬火的x向和y向分应力分别上升13.6%和20.7%,5%PAG溶液淬火的x向和y向分应力分别下降43.7%和36.6%。

表3 不同淬火介质下表面残余应力降低比例%

图3 不同淬火介质下表面淬火残余应力

3 讨论

调控残余应力的主要方式是改变表面换热系数,表面换热系数的调节可通过改变淬火介质参数实现。上述不同淬火介质参数对残余应力的影响主要是由于不同的淬火介质参数具有不同的换热能力,即换热系数分布。为了更清晰地对淬火介质参数与残余应力的关系进行讨论,通过反算法计算获得的不同淬火介质参数下的换热系数如图4所示,由图4可知,随着水温或PAG浓度的升高,换热系数逐渐降低,较低的换热能力有利于抑制残余应力水平,从而展现出图1和图2中残余应力随水温和PAG浓度的变化规律。

图4 不同淬火介质参数的换热系数对比

通过图4对比不同淬火介质种类的换热系数差异,首先是20℃水和盐溶液的换热系数对比,由图4可知盐溶液的换热系数整体高于20℃水。这是由于高温试样附近的液体会急剧气化并在试样表面形成蒸汽膜,降低试样的冷却速率,而盐溶液在形成蒸汽膜的同时还会从溶液中析出盐晶体,其存在会导致蒸汽膜无法完整存在,增大试样与冷却介质的接触面积,从而提高冷却能力。

由图4中20℃水和15%PAG溶液的换热系数对比可知,在膜态沸腾区PAG溶液的换热能力高于20℃水,而在核态沸腾区PAG溶液的换热能力远低于20℃水。在淬火过程中,当试样周围的淬火液温度升到PAG溶液的浊点后,PAG聚合物就会从溶液中脱溶形成细小的液珠。PAG聚合物的润湿性较好,脱溶析出的PAG液珠易于粘附在试样表面形成PAG膜。在膜态沸腾区,试样表面PAG膜代替蒸汽膜传递热能,大幅度提高该阶段换热能力。在核态沸腾区,PAG膜会阻碍核态沸腾换热过程,降低试样表面换热效率,达到抑制淬火残余应力的目的。不同程度的冷却速率主要通过控制PAG膜的覆盖率和厚度,这是通过控制PAG浓度实现的。

4 结论

淬火介质参数对淬火残余应力的影响规律为:随着水温的升高,淬火残余应力逐渐降低,与20℃水淬相比,80℃水淬后残余应力降低比例约60%;随着PAG浓度的升高,淬火残余应力逐渐降低,与20℃水淬相比,15%PAG淬火后残余应力降低比例最大达72.9%;在各淬火介质参数下7055铝合金厚板淬火残余应力水平为10%NaCl+KNO3溶液>20℃水>5%PAG溶液,其中10%NaCl+KNO3溶液淬火后应力水平较20℃水淬提升约20%。