优化银电解电银粉洗涤工艺

2024-03-19金永保夏志薇马坚刚

金永保,夏志薇,马坚刚

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

在贵金属银电解工艺中,电解液由水、银离子、杂质离子、游离的硝酸根等组成,阳极上的银失去电子氧化为银离子Ag+转移至电解液中,电解液中的阳离子在电场的作用下向阴极运动,在阴极发生还原反应生成金属银[1]。在生产过程中由银阳极板带入的部分杂质元素如铅、碲、硒等[2],大部分进入阳极泥中,阳极泥经过处理返回回转窑预处理,小部分进入溶液中,在溶液中的杂质经电解反应在阴极析出,影响电银粉的品质。传统银电解生产工序中每周进行四次银粉出槽,出槽过程中无法避免部分银电解液粘附在电解银表面,需使用蒸馏水进行清洗,以避免杂质元素影响产品质量,确保浇铸的成品银锭达到99.995%的纯度。

1 电银粉洗涤工艺存在的问题

国内银粉洗涤,使用人工洗涤方式的企业较多。人工洗涤工艺:将出槽后的银粉(约500 kg)放置方形洗槽滤斗内,加入适量浓硝酸,浸泡15 min后,使用钛铲进行推拉翻转以增加除杂反应面积,之后将硝酸排出,随后加入约2 m3蒸馏水浸泡1 h,继续使用钛铲翻转10 min,随后接入流动蒸馏水,清洗两遍,洗去电银粉杂质。若每天生产银粉1.5 t,需分三次进行清洗,单次耗时约为2 h,因硝酸挥发性强导致现场作业环境较差,电银粉洗涤后的水用蒸炉适度烘干再进行氯化沉银处理进行回收,且回收率仅为89.5%。存在耗时长、回收率低的问题。

银粉洗涤干净后,将银粉装入钛盘内送至电热烘箱进行烘干[3],因人工洗涤的银粉夹杂水分较多,烘干时间为12 h左右,若时间低于12 h,因电热烘箱受热不均,易出现钛盘底部银粉未烘干,严重影响下一道铸锭工序的正常进行。存在烘干时间长、能耗高等问题,影响生产的顺利进行。

2 电银粉洗涤工艺的优化

结合现场操作环境以及充分的调查研究,对银粉洗涤流程进行以下改造:

2.1 安装真空泵

安装2台真空泵对出槽后的银粉进行固液分离,将电解液直接吸附回低位槽内。在试验中发现固液分离所需压力较低,结合性价比,选择极限压力为0.30 MPa的喷射真空泵[4]。

2.2 银粉洗涤机

结合土建混凝土搅拌机生产的实践,设计新型的银粉洗涤机器,加大内部尺寸,日洗涤银粉1.5 t。将相适应的搅拌筒安装在机架与支撑架上,然后将搅拌机入料口与加料管端连接,制作斜坡式加料斗,形成一个完整的新型洗涤装置,同时搅拌筒内筒、叶片更改为金属钛材质,防止被硝酸浸泡过后出现腐蚀现象。根据银粉的比重、粒度等相关物理因素,合理选用转速最优的减速传动装置[5]。银粉洗涤机的改造,加料更省力、搅拌更均匀、清洗更彻底,完美解决银粉搅拌不均匀、劳动强度大等问题。

2.3 洗涤液循环槽

银粉洗涤过程中,每次洗涤银粉重量约为500 kg,日常需要洗涤3~4次,需设计三个循环槽,将每次洗涤工序后液用于之后一次的洗涤工序中,以此类推,每日可节约大量蒸馏水。

2.4 优化银粉脱水

增设一台真空泵,钛盘进行升级设计,运用真空吸力将洗涤后银粉的水分吸出,进一步提高下一道烘干工序的烘干效率。

2.5 干燥工艺

增加1个锥体下料系统,电控系统对电磁阀进行定时控制,并由下往上间断通入蒸汽进行冲击,使银粉连续落入烘干机内。对现场条件勘察,设计一种螺旋烘干机[6],电机带动全叶片不锈钢单螺旋送料,通入蒸汽,在机体空腔部分增设蒸汽盘管,提高设备加热烘干能力,使银粉烘干时受热充分、均匀。在螺旋烘干机上方增加一个风机对蒸汽进行收集,以防止蒸汽影响现场环境。

3 改进后工艺流程

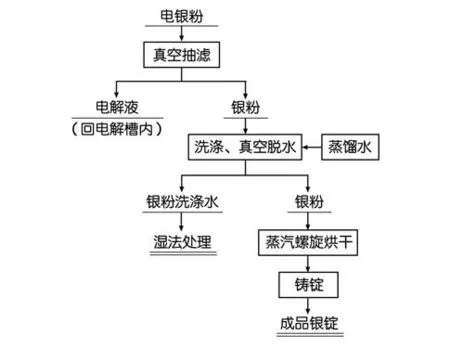

银电解生产工艺:电银粉出槽后,进行真空抽滤进行固液分离,电解液返回电解低位槽重复利用;银粉吊运至新型洗涤机使用蒸馏水进行洗涤,洗涤过后用pH试纸对银粉洗涤终点进行测量,要求pH值为6.5~7.5。对洗涤干净的银粉进行真空脱水进行固液分离,银粉洗涤水返回湿法处理;脱水过后的银粉利用锥体下料系统转运至蒸汽螺旋烘干机内将水分烘干,得到零水分的银粉。银粉进行熔炼铸型,得到纯度为99.995%的成品银锭[7]。改进后的工艺流程如图1所示。

图1 改进后的工艺流程图

4 效果分析

通过一个月的生产进行比对分析,改进后的银粉洗涤-烘干工序取得了良好的效果。

1.通过真空泵对出槽后银粉内夹杂的电解液进行回收,改变电解废液经过长周期的净化系统处理模式[8],减少生产成本、改善现场环境。

2.经测量,银粉洗涤机排出的洗涤水pH值为6.5±0.2,达到技术标准。银粉洗涤机增加银粉洗涤面积,增加硝酸与部分杂质的接触时间,显著提高银粉质量[9]。电银粉元素组成含量见表1。

表1 电银粉元素组成含量 %

表1中,样品1为原人工洗涤方式的银粉,样品2为洗涤机工艺改进之后洗涤的银粉。通过对比,发现样品2比样品1中的Cu、Te含量占比低很多,银粉洗涤机有效提高去除金属杂质的能力。

3.原有银粉洗涤工序2人操作,且洗涤时间长,单次洗涤0.5 t,耗时2 h,人工洗涤日处理1.5 t银粉需耗时6 h,银粉洗涤实现全自动,只需1人单独操作,单次洗涤量不变,单次洗涤时间降低为0.8 h,日处理1.5 t银粉仅需耗时2.4 h,大大减少了生产时间,减少劳动量。

4.循环槽的使用,大大降低了蒸馏水的使用量,按照每日洗涤银粉1.5 t计算,可以节约蒸馏水4.2 m3,同时可减少一系列洗涤废液进入净化系统。目前国内常见处理洗涤水的方法是利用氯化银沉渣火法处理[10],该方法耗时长,直收率较低。通过湿法处理,添加试剂将洗涤水中的银提取为粗银粉,浇铸银阳极板并进入电解槽电解精炼。

5.利用真空泵对洗涤水进行抽滤,将银粉的水分吸至极低,提高烘干的效率。银粉含水从人工洗涤的8.53%降低至2.61%。两种洗涤脱水效果对比结果见表2。

表2 不同的洗涤脱水效果对比

6.使用螺旋烘干机代替电热烘箱,螺旋烘干机内部持续旋转,银粉在内部一直在翻转,完美解决了银粉受热不均匀问题,同时大幅降低操作时间、节省能源。原电热烘箱需要持续加热12 h才能将0.5 t银粉彻底烘干,螺旋烘干机只需要3 h可将1.5 t银粉烘干完成。

5 优化后工艺在生产中的作用

优化后的银粉洗涤-烘干工艺成功应用于实际生产中达到生产效率高、节能降耗、减少劳动量的目的。每年可节约蒸馏水1 533 t,不但节约水资源,而且避免因洗涤水含氯离子过多影响后序净化中其它重金属离子的沉淀,大幅减少废水处理的工作量。优化后的能耗为原工艺的17%,符合行业内节能增效的主旨。原洗涤-烘干工艺系统完成1.5 t产量耗时为18 h(银粉洗涤6 h,银粉烘干12 h)。工艺优化后,1.5 t产量耗时为5.4 h(其中银粉洗涤2.4 h,银粉烘干3 h),耗时为原优化前的30%。

6 结论

随着银粉洗涤-烘干系统的优化,实现生产效率、设备自动化水平提高。自主研发的新型洗涤机及烘干机达到预期效果,降低了劳动强度、改善现场操作环境,同时达到节能减排的目的,在行业内具有一定的推广价值。