MC劲性复合桩在深厚砂层水利工程中的应用

2024-03-19胡海生袁运涛

胡海生,袁运涛

(1.苏锡通科技产业园区建设工程安全质量监督站,江苏 南通 226017;2.河海大学岩土工程科学研究所,江苏 南京 210098;3.江苏华岩建设有限公司,江苏 苏州 215101)

近年来,劲性复合桩作为地基处理的手段发展较为迅速,作用机理研究不断深入,应用范围也逐步扩大。李俊才等[1]根据现场静载试验、应力监测及ABAQUS 有限元计算结果,研究了素混凝土劲性水泥土复合桩的受力性状,分析总结了素混凝土劲性复合桩的承载机理。钱于军等[2]进行了大量试桩试验,包括一般管桩与水泥土-管桩复合桩,并量测了复合桩中桩身轴力的传递。张志华[3]将MC 劲性复合桩成功应用于某高层住宅中。李立业等[4-5]研究表明混凝土芯桩与水泥土桩之间有很强的黏结力,一般不会成为承载力的控制条件,需要进一步的定量研究。陈邱云[6]研究表明:MC劲性复合桩具备了刚性桩和半刚性桩两种类型单元桩的优点,能够经济有效地增强地基承载力。陈家冬等[7]对比分析了劲性复合桩的碳排放量、工程造价与施工工艺,结果表明,劲性复合桩不仅具有良好的经济优势和施工效率,而且更为节能环保,具有广阔的推广价值。另外,对MC 劲性复合桩的受力机理及应用范围也有进一步的研究[8-10]。

MC 劲性复合桩自研发以来,在水利工程中的应用较少,缺乏相关的工程经验。本文以江苏省南通市某深厚砂层临江取水泵闸工程为例,详细分析了MC劲性复合桩施工工艺、质量控制要点、设计技术指标的检测方法及检测结果。

1 工程概况

新通海沙南通开发区上段岸线综合整治围堤续建工程位于江苏省南通市苏通大桥的北翼,为新通海沙岸线现存缺口段的苏通大桥上下游各约1.0 km范围内的堤防工程,主要包括新建斜坡堤、新建直立堤、新建取水泵闸和新建排水闸等,工程全长2 031 m。

新建取水泵闸包含箱涵、泵室、海漫段、消力池、上下游翼墙底板等结构。下覆土层为深厚且承载力较低的砂层。采用MC劲性复合桩进行地基加固处理,共293根,如图1所示。外芯桩径φ700 mm,内芯桩径φ220 mm,外芯高程范围在-3.1~-14 m,内芯长8 m,方型布置。

图1 取水泵闸基础平面布置

地基加固影响范围内的主要有②~④共3 个土层,其中②层及④层存在透镜体②-T、④-T:②-1粉砂夹粉土,局部夹薄层粉质黏土及细砂,水平层理,松散,局部稍密;②-T 粉砂,夹薄层粉质黏土,水平层理,中密;③粉砂与粉土,夹细砂及层状粉质黏土,水平层理,稍密~中密;④-T 粉质黏土夹粉土,局部夹青灰色粉砂,水平层理,粉质黏土软塑~软可塑,干强度中等,中等韧性;④粉砂夹细砂,夹粉土及薄层灰褐色粉质黏土,中密。各土层参数如表1所示。

表1 主要土层物理力学性质指标

2 实施过程分析

MC劲性复合桩施工时先进行外层水泥搅拌桩(M 桩)的施工,在搅拌桩中心水泥土初凝前采用振动沉管灌注桩机打入素混凝土芯桩(C桩)。

2.1 深层水泥搅拌桩(M桩)施工

水泥搅拌桩采用湿喷法施工,其工艺流程如图2 所示。

图2 M桩施工工艺流程

采用单轴深层搅拌桩机,机上配有灰浆拌制机、集料斗、灰浆泵、灌浆记录仪等设备。胶凝材料为P.O.42.5级水泥,水泥掺量16%,施工过程中按照“四搅两喷”的工艺施工,水灰比控制为0.5,浆液比重≥1.8 g/cm3,喷浆流量80~100 L/min,下钻速度1.0~1.2 m/min,提升速度0.5~0.8 m/min,注浆压力≥0.4 MPa。

桩机安装时用枕木垫平、垫实,在桩机上测出标高控制线,并用红漆在机架上划出深度标志,机架正面、侧面和搅拌管严格控制垂直度,搅拌头对准桩位,并用线锤测量桩架垂直度,经检查符合要求后进行钻进。

按照试桩确定的配合比拌制水泥浆。搅拌机预搅下沉同时,后台拌制固化浆液,拌好待用的浆液倒入集料池中。预搅下沉至设计深度后,开动灰浆泵坐浆30 s,把水泥浆压入软土层中,以300~500 mm/min 的均匀速度,边提升、边搅拌、边喷浆,使水泥浆与土体充分拌和。为保证水泥搅拌桩桩端、桩顶及桩身质量,第一次提钻时应在桩底部停留30 s。

为使土层与水泥浆搅拌均匀,用同样方法,进行二次搅拌下沉、提升喷浆,即将深层搅拌机重复搅拌下沉、提升喷浆,施工的要求同第一次。

2.2 振动沉管灌注桩(C桩)施工

施工工艺:测量定位→桩机就位→振动沉管→灌注混凝土→振动拔管→成桩。

桩机就位后,核对桩位无误后套入桩尖,并调整垂直度,振动沉管,沉至设计深度后,向桩管内灌满混凝土,开启振动5~10 s,然后拔管,边拔边振,每拔0.5~1.0 m,停拔振动5~10 s,直至桩管全部拔出,拔管速度控制在1.2~1.5 m/min。

采用C30 混凝土灌注,混凝土塌落度控制在80~100 mm,拔管过程中,采用垂线法检查管内混凝土高度,保持管内混凝土高度至少在2 m 以上或不低于地面,不足时及时补充混凝土。

在试打前开展现场生产性工艺试桩试验。本工程试桩根数为2 根,通过试桩试验确定搅拌机械的灰浆泵送量、灰浆经输浆管到达搅拌机喷浆口的时间、提升和下沉搅拌速度等施工参数。

3 实施效果分析

MC劲性复合桩开挖实景如图3~4。

图3 MC劲性复合群桩开挖实景

图4 MC劲性复合单桩开挖实景

从开挖效果来看,外层搅拌桩桩身成型效果较好、内部素混凝土桩基本位于中心,偏差满足设计要求。内外桩之间连接性整体较好。由于C桩的刚度和强度高于M桩,上部荷载会集中分布于C桩上,再由C桩依次传递至M桩、桩侧及桩端土体。

采用振动沉管施工内部C 桩,C 桩和M 桩紧密啮合,M 桩经振密挤扩提高密实度及强度,有效传导。

3个点位M桩取芯率均超过90%,连续性较好,未见因C桩后施工导致的夹泥、夹砂、水泥土内部砂向底部沉淀等不良性状。

采用慢速维持荷载法对2 根桩(测点1 和测点2)的单桩竖向承载力和1 根劲性复合桩(测点3)的复合地基承载力进行了静载检测。

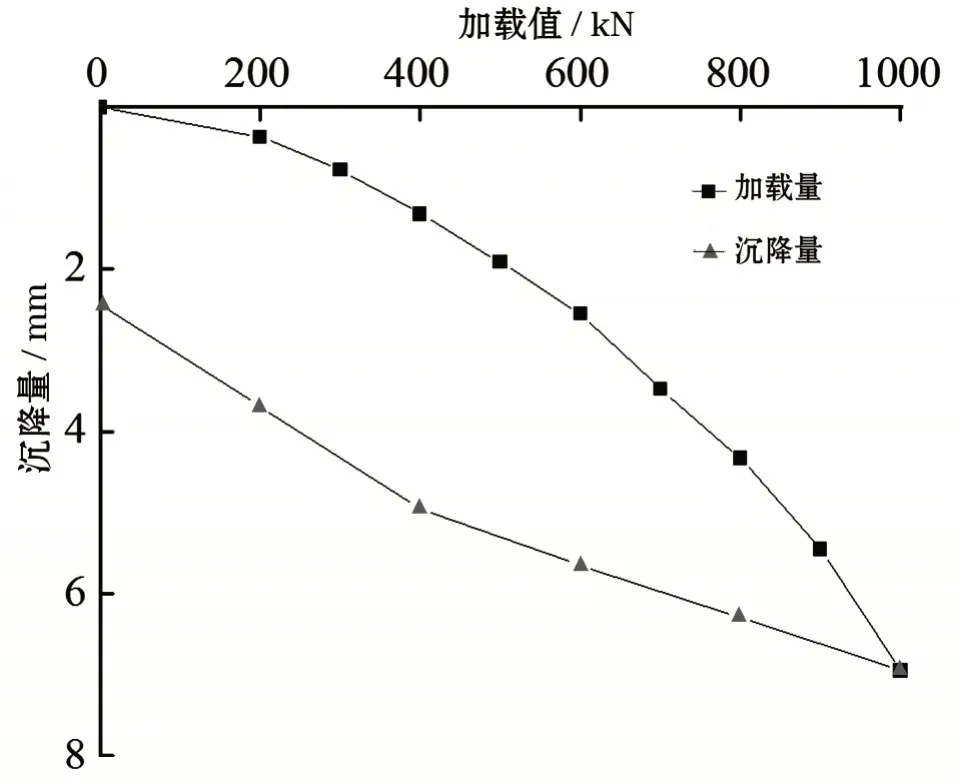

如图5所示,单桩静载测点1桩径700 mm,桩长8 m。最大加载量1 000 kN,最大位移量6.9 mm,最大回弹量4.52 mm,回弹率65.04%。

图5 单桩静载测点1 Q~S曲线

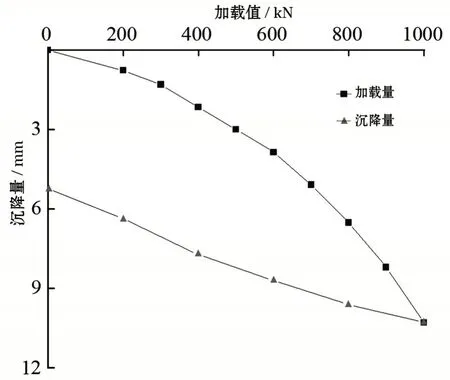

如图6所示,单桩静载测点2桩径700 mm,桩长8 m。最大加载量1 000 kN,最大位移量10.30 mm,最大回弹量5.06 mm,回弹率49.13%。

图6 单桩静载测点2 Q~S曲线

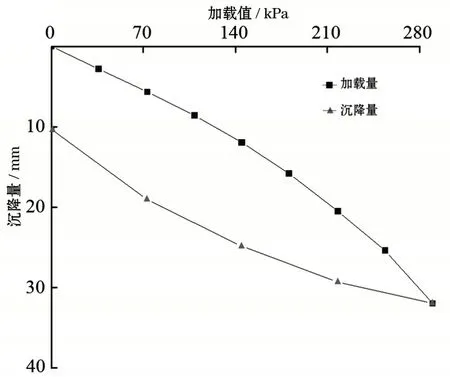

如图7 所示,复合地基静载测点3 设计荷载290 kPa,压板面积3.240 m2,最大加载量:290 kPa,最大位移量31.94 mm,最大回弹量21.63 mm,回弹率67.72%。

图7 复合地基静载测点3 Q~S曲线

通过桩基静载荷检测,MC 劲性复合桩单桩竖向承载力和复合地基承载力均满足设计要求。

4 结 语

本文结合工程实例,详细分析了MC 劲性复合桩施工工艺、质量控制要点、设计技术指标的检测方法及检测结果,得出如下结论:

(1)MC 劲性复合桩在深厚砂层水利工程的应用是可行的;

(2)可通过单桩静载及复合地基静载检测对比验证MC劲性复合桩的加固效果;

(3)深层水泥搅拌桩及振动沉管桩的施工对MC 劲性复合桩的实施效果至关重要,各单体桩桩位允许偏差为±10 mm,垂直允许偏差为0.5%,应严格控制;

(4)MC劲性复合桩施工对场地条件要求低,相较于常规水泥搅拌桩承载力得到较大提升。