SW220/430LV 在不同温度下热-力压缩行为研究和表征建模

2024-03-19陈国涛梅志远夏奕

陈国涛, 梅志远, 夏奕

( 1.海军工程大学 舰船与海洋学院,武汉 430033;2.中国人民解放军92728部队,上海 200040 )

近年来,基于上层建筑结构轻量化设计要求的新材料结构应用技术需求越来越突出,复合材料具有高比强度、耐腐蚀、无磁、可设计性强等优点,广泛应用于烟囱、导流罩、螺旋桨、桅杆等船体结构[1-2]。实践表明,先进复合材料能够满足舰船在隐身、减重等方面的发展需求,尤其是上层建筑结构采用复合材料,不仅可以减重,还可以降低舰船重心,有效提高舰艇稳性,上层建筑结构复合材料化应用已经成为世界各国海军舰艇重要发展趋势[3-4]。

虽然复合材料具有传统金属材料无法比拟的优势特征,但本身也有一定缺点,如阻燃和耐热性能差,这也是限制其在船体结构中大规模应用的重要因素。复合材料由增强纤维和树脂基体组成,由于树脂基体属于潜在易燃物,当舰艇发生火灾时,复合材料在高温火灾环境下会发生玻璃化转变导致结构力学性能迅速下降,随着环境温度升高树脂基体甚至出现热分解现象[5-7],直接导致舰艇失去战斗力。SW220/430LV (以下简称“S2/430LV”)作为一种典型舰用复合材料,目前在高温力学性能方面研究较少。由于复合材料高温力学性能受树脂基体耐温性影响较大,而且树脂基体在复合材料压缩过程中起到承载及在纤维之间传递应力的作用,因此,复合材料压缩性能对温度敏感性较高,本文主要对S2/430LV 开展高温压缩性能试验研究。

目前,纤维增强树脂基复合材料高温力学性能评估一直是国内外研究人员重点关注内容,并已经开展了大量试验测试和理论模型研究等工作。在试验研究方面,Zhang 等[8]开展了高温下拉挤成型玻璃纤维增强复合材料(GFRP)的正轴和偏轴压缩试验,研究了试验温度、试样偏轴角度对压缩性能的影响规律。高艺航等[9-10]对两种铺层方式下MT300/KH420 层合板开展了高温拉伸、弯曲性能试验研究;对于拉伸试验,当环境温度达到树脂基体玻璃化转变温度时,拉伸性能出现明显下降,在高温环境下树脂会发生热分解,出现纤维脱离基体并被氧化情况;对于弯曲试验,则从宏观、微观的角度研究了碳纤维增强聚酰亚胺树脂基复合材料的高温力学性能和损伤失效形貌,并认为相比于受基体控制的层合板弯曲性能,温度对受纤维控制的层合板拉伸性能影响较小。王时玉等[11-12]基于ASTM 标准对C/聚苯硫醚(PPS)材料进行不同温度条件下的典型力学性能(拉伸、压缩、弯曲和剪切)进行测试分析,获得不同温度和载荷条件下的复合材料的力学响应(应力-应变曲线、模量和强度等),并利用光学显微镜和扫描电镜观测不同条件下材料的破坏形貌,分析了温度对热塑性复合材料力学性能及破坏机制的影响。Kandare 等[13]对纤维增强复合材料进行了热-力联合试验研究,并通过热重测试(TG)对试验结果和失效损伤现象进行解释分析。在理论研究方面,Mahieux 等[14]、Bisby[15]、Gibson 等[16]、Ha等[17]等提出了基于试验数据拟合的经验公式理论模型,对复合材料在不同温度下典型力学性能进行预报,上述经验模型一般包含1~3 个未知参数,需要通过试验数据拟合等手段获取。

本文对S2/430LV 试样进行常温(20℃)、40℃、60℃、80℃、100℃、120℃、150℃及180℃等不同温度下热-力联合试验研究,得到材料压缩性能受温度影响规律并对其失效模式进行分析;基于试验数据,提出基于Ha-Springer 模型的分段曲线拟合方法,并利用Origin 软件对Ha-Springer 预报模型中未知参数进行最优求解,将拟合结果与Mahienux 预报模型拟合结果进行对比分析,表明本文提出的基于Ha-Springer 模型的分阶段曲线拟合结果与试验数据吻合度更高。研究结果可为舰船复合材料结构耐火承载特性设计和性能评估提供数据支撑。

1 试样制备和加载制度

1.1 原材料和试样制备

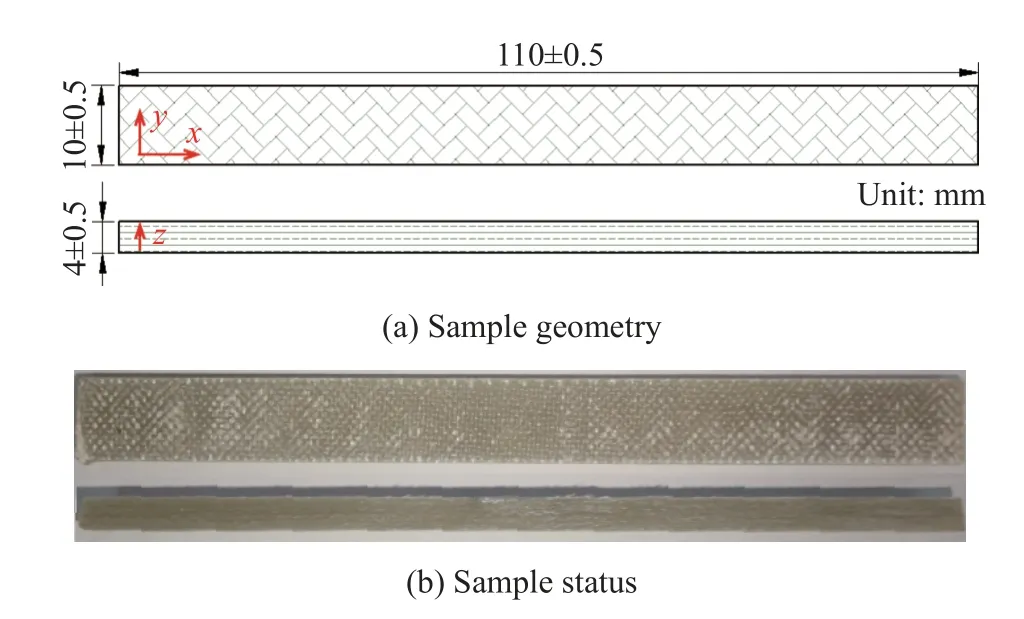

S2/430LV 是由SW220 缎纹编织纤维和430LV改性环氧乙烯基树脂一体真空成型,试样铺层方式为[0°/90°]9,厚度为(4±0.2) mm,含胶量约为35%。试样尺寸及形状参照GB/T 5258—2008[18],夹持端未设加强片,如图1所示。其中,0°经向纤维和90°纬向纤维方向分别对应图1(a)中x方向和y方向,材料厚度方向为z方向。由于S2/430LV 纤维织物经向纤维丝束和纬向纤维丝束数量相当,结合试样为0°/90°正交铺层,因此试样在x方向和y方向具有对称性,且为正交各向异性材料。试验前,所有试样在60℃恒温鼓风干燥箱中进行8 h 后固化处理。

图1 S2/430LV 试样尺寸及状态Fig.1 Sample geometry and status of S2/430LV

1.2 加载装置及制度

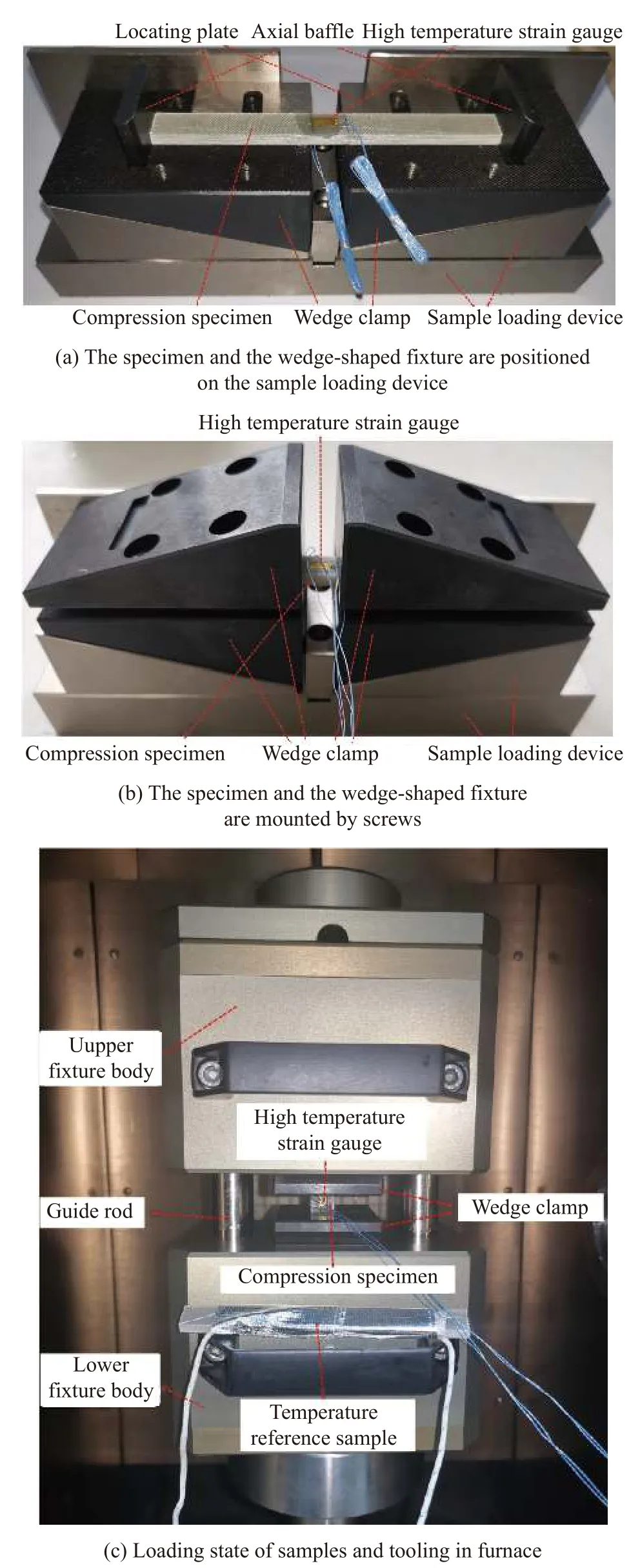

参照GB/T 5258—2008[18],采用组合式工装进行压缩试验,同时,为保证试样在安装过程中竖直且位于楔形夹具中心区域,楔形夹具与试样在装样装置上通过螺栓固定连接,然后与上、下夹具组合,一起放入吉林三度生产的高温环境箱(HLTC)中进行试验,见图2。

图2 S2/430LV 试样与夹具安装及加载状态Fig.2 Specimen and fixture installation and loading status of S2/430LV

高温压缩试验参照GB/T 9979—2005[20]和GB/T 38515—2020[21],试验采用MTSC C45.504 万能试验机,试验速度为1.5 mm/min。试验目标温度为20℃、40℃、60℃、80℃、100℃、120℃、150℃和180℃,每个目标温度至少含有5 个重复试样。由于430LV 树脂热初始分解温度约为389℃,因此试验过程中材料不会出现热分解现象。为了测量压缩应变,在试样试验区上下表面对称粘贴高温应变片,并采用东华8302 动态采集器实时采集应变数据。压缩强度和模量计算公式为

式中:σ为压缩强度(MPa);P为破坏载荷(N);b为试样宽度(mm);h为试样厚度(mm); ε′′、ε′分别代表压缩应力-应变曲线初始直线段上任意两点; σ′′、 σ′对应于 ε′′和 ε′的应力(MPa)。

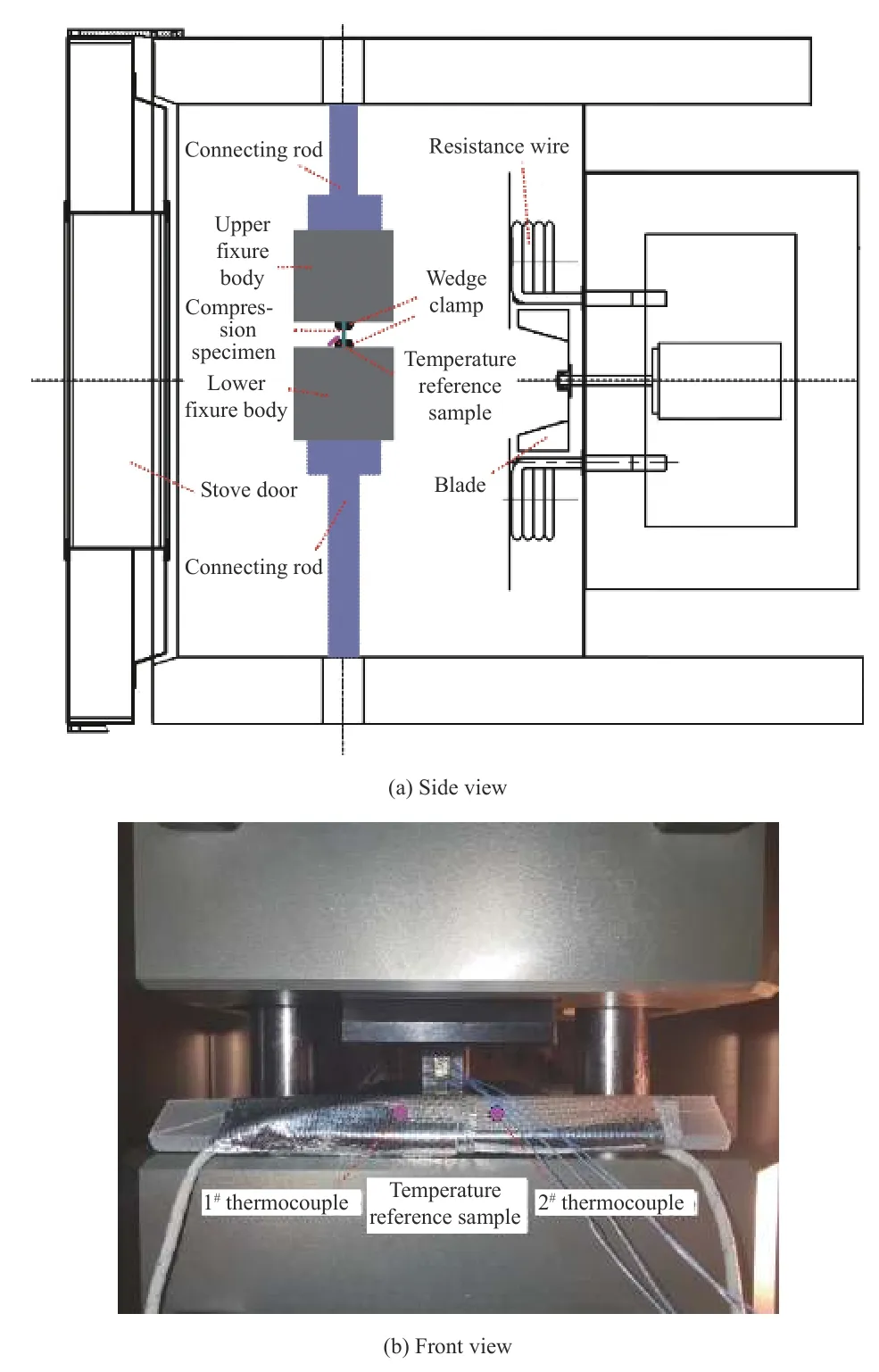

为了保证试样温度与炉温(试验目标温度)一致且均匀分布,试样进行热-力联合试验前,在高温环境箱中放入温度参照样件,温度参照样件与压缩试验样件相同,试样、温度参照样件及热源相对位置关系如图3所示。

图3 试样、温度参照样件及热源相对位置关系Fig.3 Sample, temperature reference sample and relative position of heat source

可知,两个温度热电偶传感器分别布置于温度参照样件两夹持端正面、反面,压缩试样与温度参照样件位置紧邻,相对于加热鼓风口,温度参照样件位于试验样件下后方,因此,当温度参照样件及两个热电偶温度均达到试验目标温度时,认为试验样件温度同样达到该温度且温度已经均匀分布。

2 试验结果及分析

2.1 S2/430LV 损伤失效模式

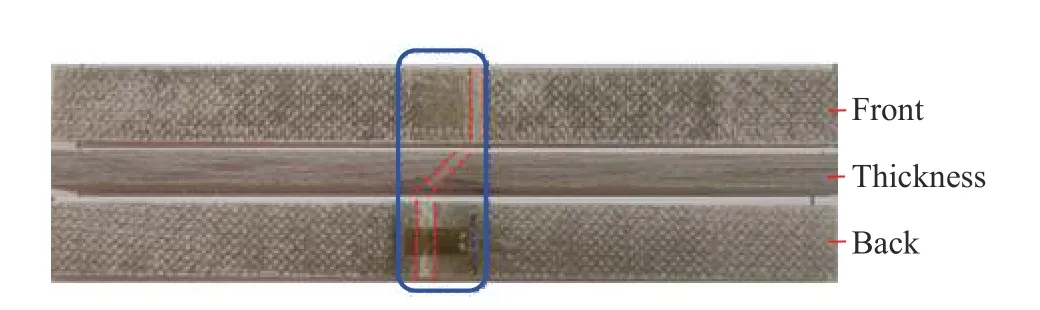

在不同温度下,压缩试样损伤区域均发生在试样有效试验区域内,以100℃压缩试样损伤形貌为例,如图4所示。图中虚线位置分别代表试样在正面、沿厚度方向和背面损伤状态,显然,虚线标注的损伤位置均位于实线区域内,实线标注区域为试样有效试验区域。

图4 S2/430LV 试样在100℃整体损伤形貌Fig.4 Overall damage morphology of S2/430LV at 100℃

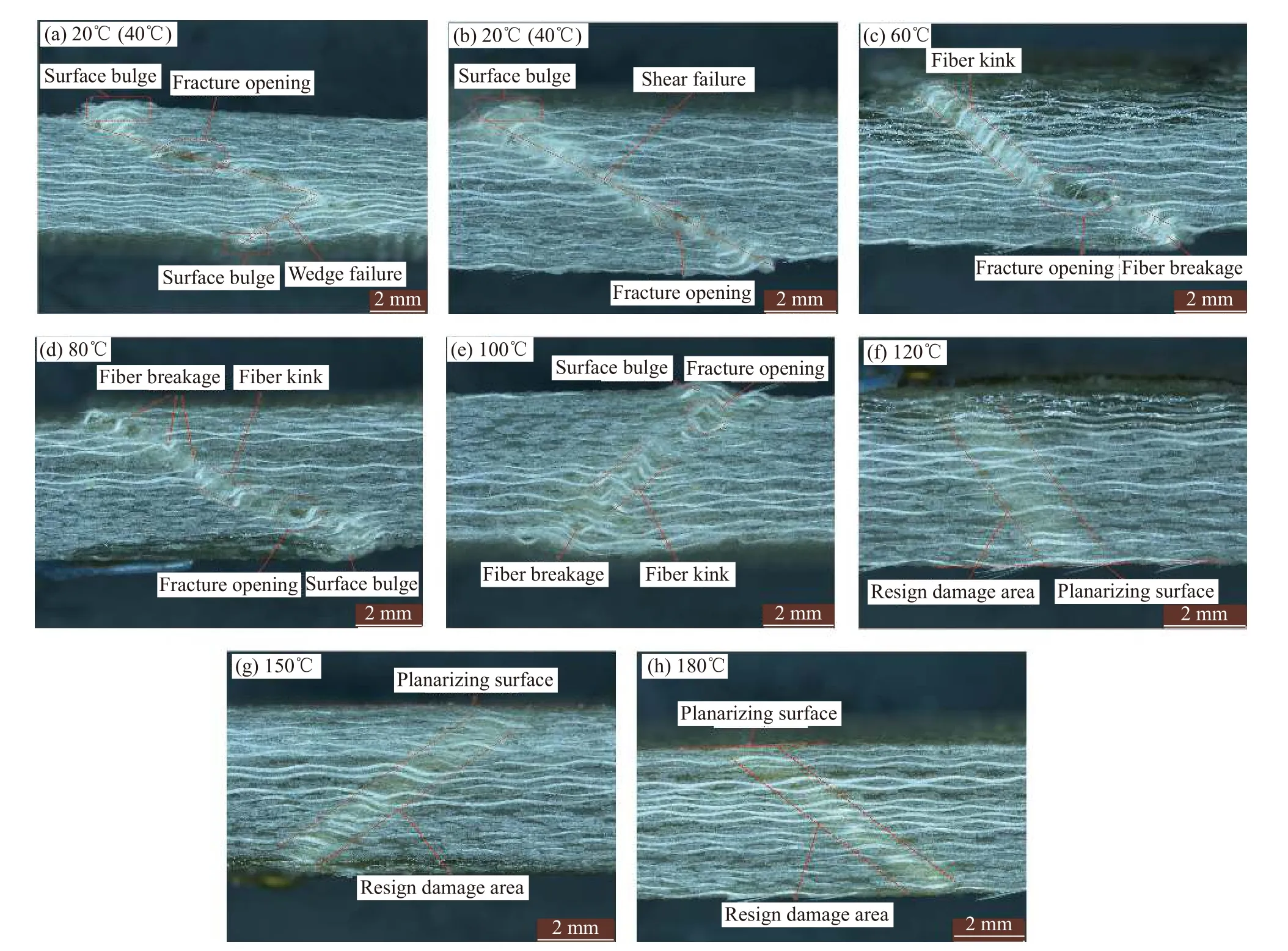

压缩试样在厚度方向失效模式存在一定差别,为了观察温度对压缩试样厚度方向损伤失效形貌的影响,采用DMS1000 体式显微镜(德国LEICA公司)对试样损伤区域进行观测,结果见图5。

图5 S2/430LV 试样在不同温度下沿厚度方向损伤形貌Fig.5 Specimen damage morphology along thickness direction at different temperatures of S2/430LV

可知,在20~60℃范围内,试验温度低于S2/430LV 玻璃化转变温度,试样压缩失效形式表现为脆性破坏,且沿损伤路径方向,部分纤维发生断裂并出现小范围断口,但基本没有出现分层现象,损伤后试样发生明显的剪切错位,纤维织物呈扭结状。此时纤维和树脂共同参与承载并产生损伤,说明在该温度范围内,树脂软化程度或者流动性较小,树脂与纤维之间粘接良好。此外,在20℃和40℃条件下试样均存在两种失效模式:楔形剪切破坏和纯剪切破坏。分析认为由于加工工艺的不均匀性,加之树脂在该温度范围内脆性几乎不流动,导致同一种试样在相同温度或载荷工况下发生不同的失效模式[22]。

当温度在80~100℃时,试样沿载荷方向剪切失效,纤维束发生扭结,只有少量纤维发生断裂,损伤区域同样没有出现分层现象;80℃时,在损伤路径上,仍然伴有小范围断口现象,但当温度达到100℃时,断口明显减小。分析认为100℃与430LV 树脂玻璃化转变温度相当,树脂基体软化加剧,流动性增强,一方面,树脂通过软化变形吸收了部分能量,另一方面,树脂在压缩载荷作用下不再呈现脆性破坏模式,加之树脂与纤维粘接性能降低,出现纤维脱粘,在热-力联合作用下,导致纤维断裂数量减少,断口尺寸减小。

当温度升高至120~180℃范围时,试样树脂基体沿载荷方向出现剪切损伤,而损伤区域织物形态基本不变,没有出现扭结和断裂现象;此时,在损伤路径上不再出现断口,损伤区域上下表面也没有出现沿厚度方向的凸起现象。分析认为,在该温度范围内,树脂完全进入橡胶态,树脂软化程度和流动性进一步加剧,与纤维粘接性能严重降低,此时压缩试样只有树脂承载,而树脂本身力学性能也退化严重,导致树脂基体在较小的载荷作用下发生提前剪切失效破坏。

综上分析,S2/430LV 试样在压缩载荷作用下,树脂基体、纤维与树脂粘接界面共同决定了试样在不同温度下的损伤失效模式。当目标温度在20~100℃范围时,树脂与纤维织物具有一定粘接强度,试样最终失效模式主要表现为树脂损伤带动织物扭结的剪切破坏模式;当目标温度大于120℃时,树脂与纤维织物粘接能力降低,压缩试样实际由树脂基体独自承载,而树脂基体在高温环境中本身性能也发生严重降低,导致试样在较小载荷下发生树脂剪切破坏,而纤维织物本身形貌基本不受影响。

2.2 S2/430LV 压缩强度

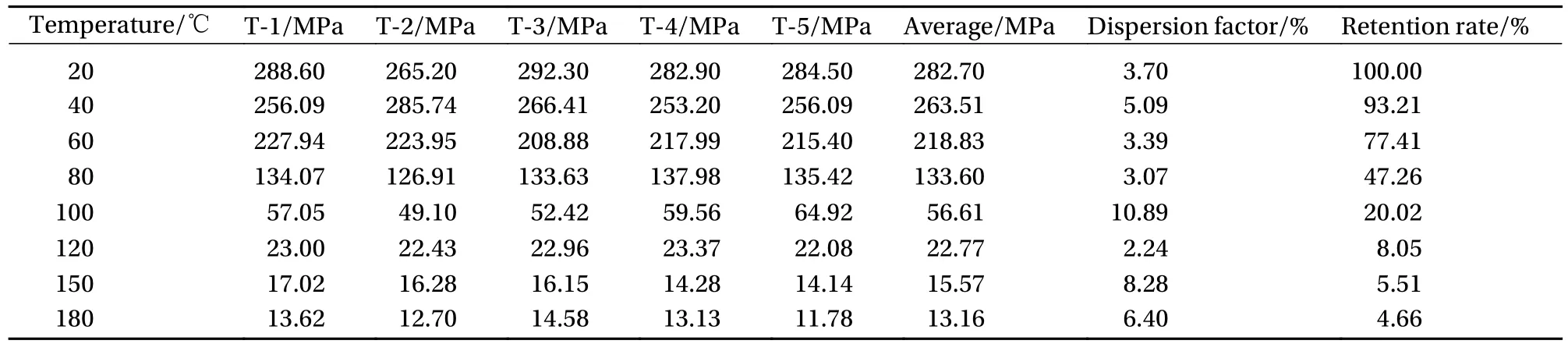

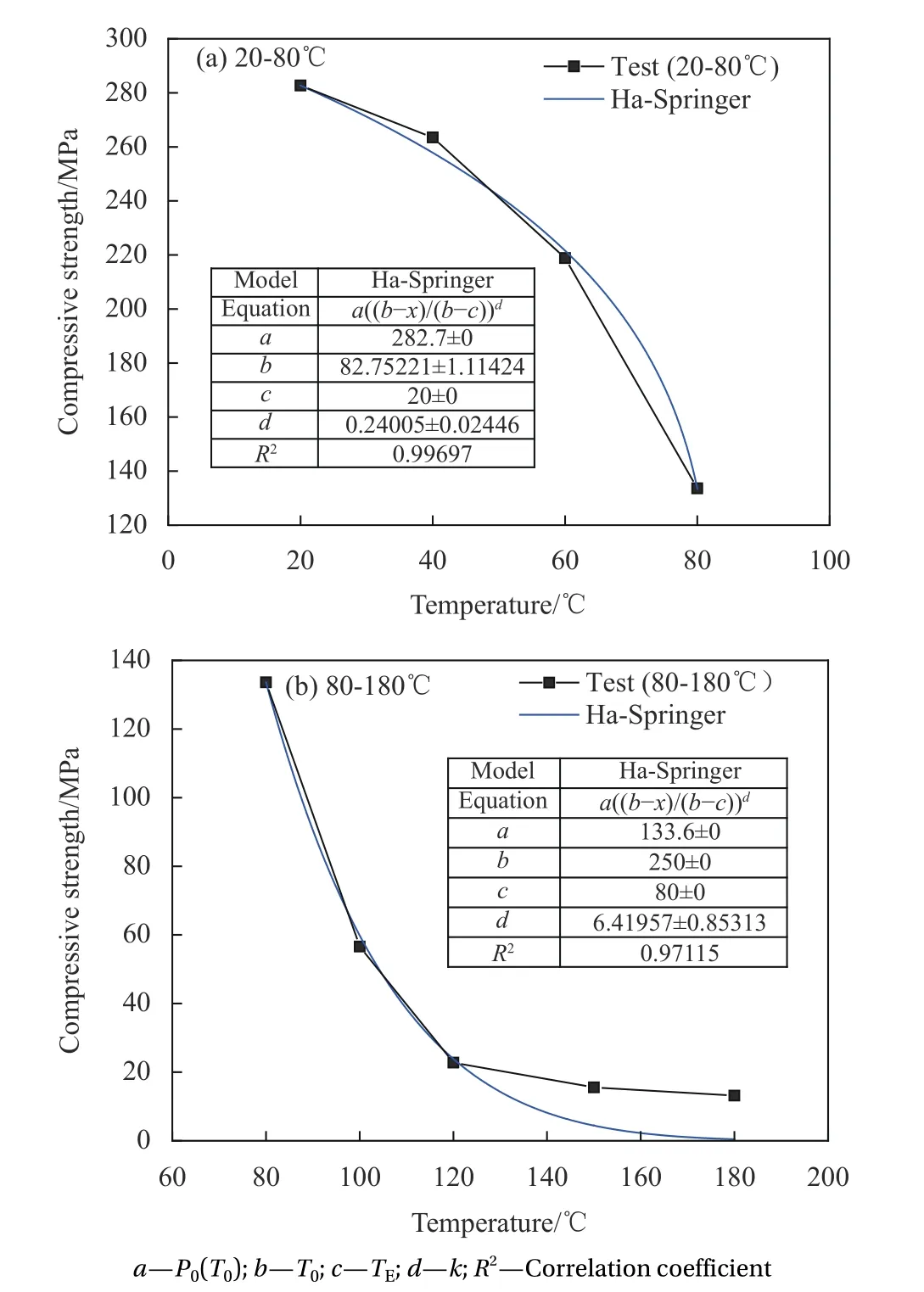

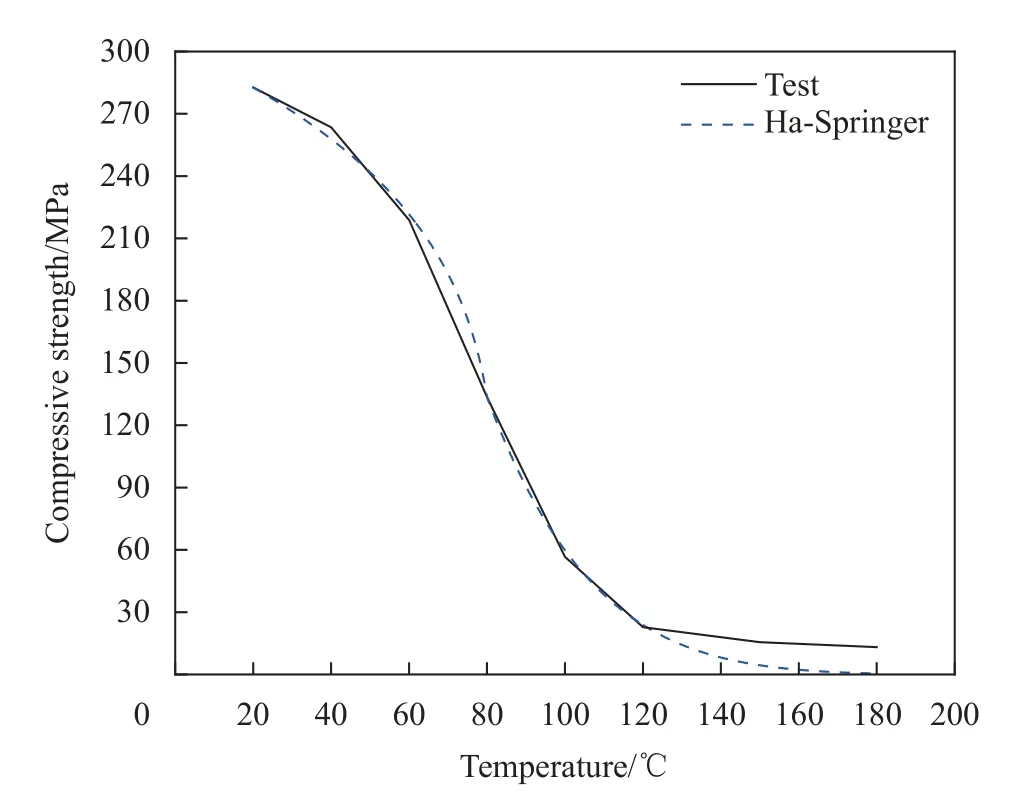

由表1 和图6 可知,压缩极限强度随着温度的升高而明显降低,且在不同温度区间,压缩强度降低幅度有所不同。

表1 S2/430LV 压缩强度汇总Table 1 Comprehensive strength summary of S2/430LV

图6 S2/430LV 压缩强度随温度变化规律Fig.6 Variation of compressive strength with temperature of S2/430LV

在20~60℃范围内,压缩强度随着温度的升高逐渐降低,该区间温度虽然低于S2/430LV玻璃化转变温度,但树脂已经有软化现象产生,这种软化的作用仅限于纤维搭接位置的局部区域并且软化程度较低,因此载荷-位移曲线基本为线性变化[23],60℃时材料强度保留率为77.41%;温度在60~100℃范围内,压缩强度基本呈线性降低趋势,且当温度达到60~80℃之间某个温度值T*时,材料强度迅速降低,此时,T*即为S2/430LV 玻璃化转变温度。

当温度达到100~120℃时,材料强度降低幅度明显减小,认为430LV 树脂基体玻璃化转变温度属于该温度区间,尤其在120℃时,树脂已经进入橡胶态,试样压缩强度保留率仅为8.05%;当温度达到150℃和180℃时,此时树脂基本力学性能继续降低,树脂基本不再具有承载能力,压缩强度保留率仅为4.66%。

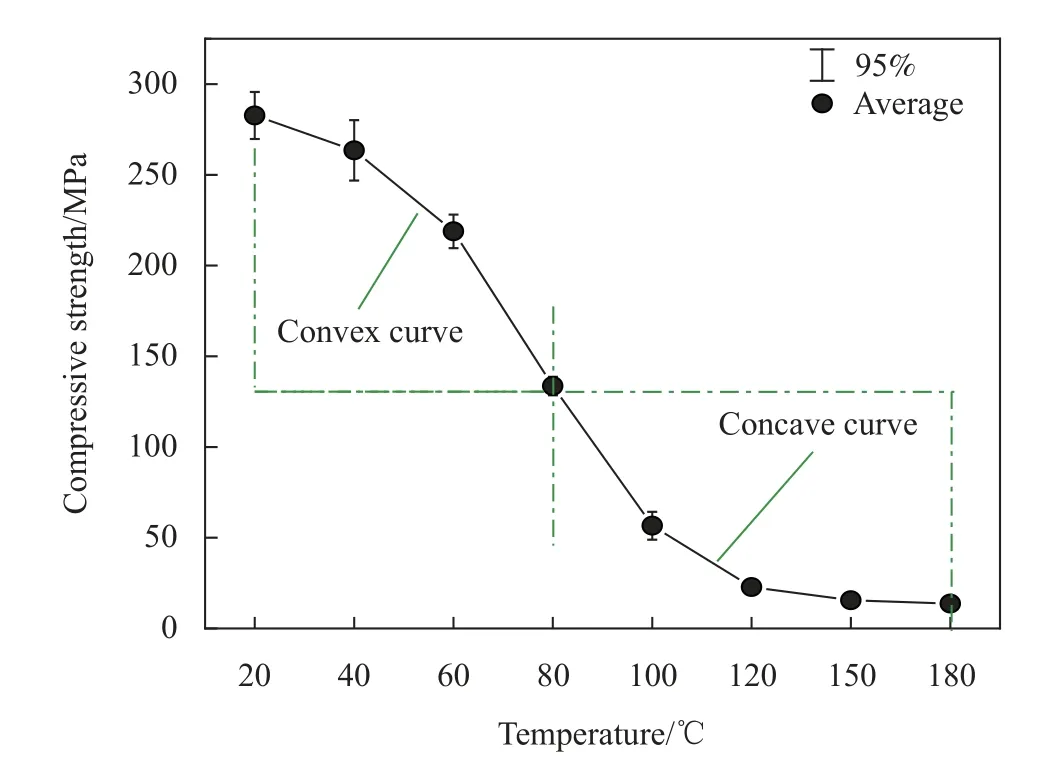

2.3 S2/430LV 压缩模量

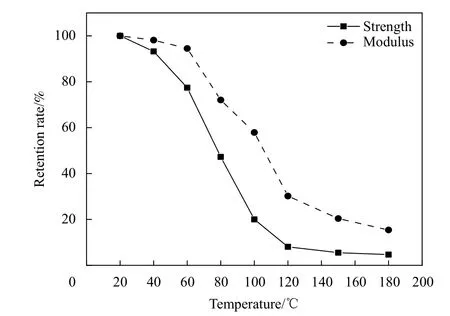

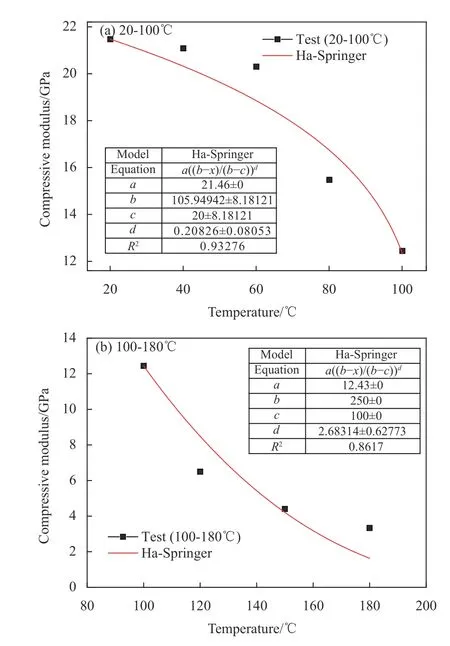

压缩模量随温度增加也明显降低,并且在不同目标温度下,压缩模量数值稳定性较好,离散系数基本在10%以内,见图7 和表2。在20~60℃范围内,压缩模量随温度增加基本呈线性降低趋势,且在60℃时模量保留率为94.51%;当温度在60~120℃时,压缩模量随温度增加基本呈线性降低趋势,但降低幅度明显高于20~60℃;由于树脂在120℃时完全进入橡胶态,因此随着温度继续增加,压缩模量进一步降低,180℃对应压缩模量保留率仅为15.42%。

图7 S2/430LV 压缩模量随温度变化规律Fig.7 Variation of compressive modulus with temperature of S2/430LV

压缩模量随温度变化规律与强度基本一致,即在20~100℃区间为凸曲线,在100~180℃区间为凹曲线,整条曲线表现为“S”形特征。

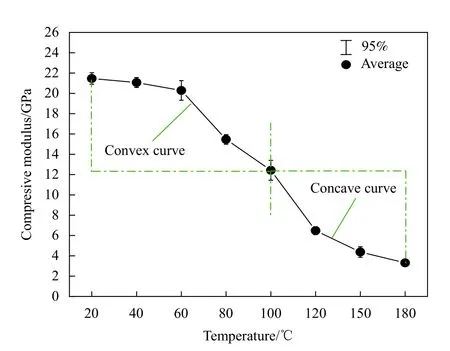

对比表1 和表2,在相同目标温度下,压缩模量保留率要高于强度保留率,如图8所示。根据前面分析,认为压缩强度主要依赖于树脂基体,树脂发生严重软化后,树脂本身承载能力降低,纤维之间也无法通过树脂有效传递应力;而刚度则依赖于纤维和树脂的共同作用,即使树脂基体软化严重并与纤维脱粘,纤维仍然可以提供一部分刚度[24]。

图8 S2/430LV 压缩强度和模量保留率随温度变化对比Fig.8 Comparison of tensile strength and modulus with temperature of S2/430LV

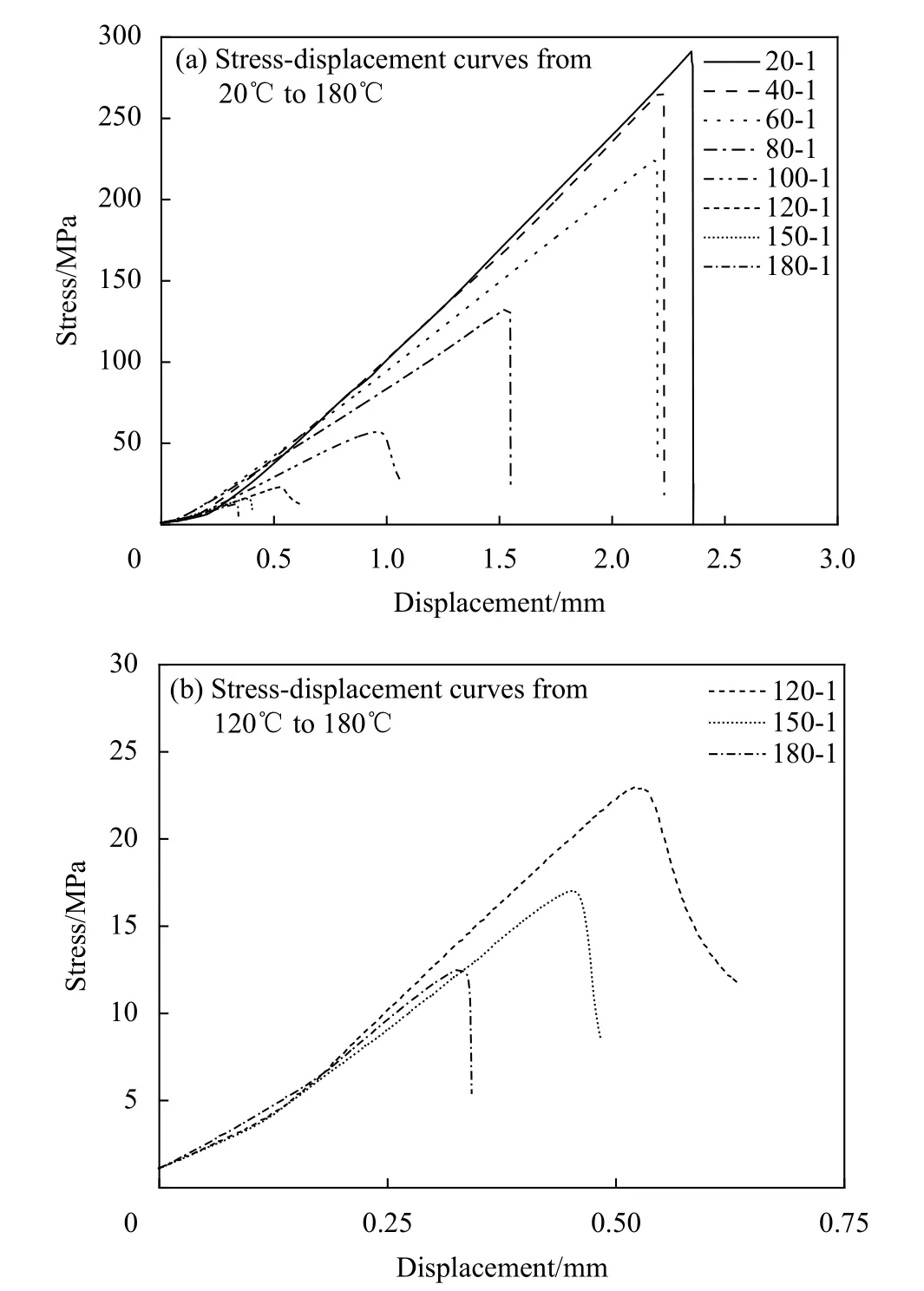

2.4 S2/430LV 应力-位移曲线

图9 为试样在不同目标温度下应力-位移曲线。可知,在加载初期,由于压力杆与夹具之间及夹具与楔形夹具之间存在微小间隙[24],加之试样与楔形夹具通过螺钉紧固连接时预紧力不均匀,导致应力-位移曲线在加载初期存在非线性变化阶段,但随着载荷增加,应力-位移曲线逐渐呈线性变化。当温度在20~60℃时,压缩试样破坏后载荷迅速降低,此时纤维和树脂基体共同参与承载;但当温度在100~180℃之间时,试验温度超过S2/430LV玻璃化转变温度和树脂玻璃化转变温度,试样损伤后载荷没有立即降低,而是出现一个较短的“渐进损伤段”,分析认为树脂在较高温度下软化程度加剧,导致试样韧性增强。

图9 S2/430LV 应力-位移曲线Fig.9 Stress-displacement curves of S2/430LV

3 S2/430LV 压缩强度和模量预测

3.1 Ha-Springer 预报模型

Ha 等[17]提出了一种幂指数模型,预报材料在不同温度下的力学性能,其计算公式为

式中:P0(T0)为材料在参考温度T0时的力学性能,T0一般指室温;TE为材料力学性能衰减至0 时的温度;k为温度系数,当k在0~1 之间时预报模型呈凸曲线特征,当k大于1 时预报模型呈凹曲线特征。

显然,Ha-Springer 预报模型只能对单一凹曲线或凸曲线进行有效预报。根据前面分析,S2/430LV 压缩强度/模量随温度变化规律均为“S”形变化趋势。因此,Ha-Springer 模型难以对试样压缩强度/模量随温度变化规律进行准确预报。

为了实现Ha-Springer 模型对压缩强度/模量的预报,本文提出基于Ha-Springer 模型的分段曲线拟合方法,即将强度/模量随温度变化曲线分解为两段:凸曲线段和凹曲线段,然后重新定义Ha-Springer 模型参数,对凸曲线段和凹曲线段分别进行拟合,并将拟合结果进行串联组合,实现Ha-Springer 模型对强度/模量随温度变化曲线的完整预报。

Ha-Springer 模型参数重新定义如下:(1) 在凸曲线阶段,定义TE为该温度区间内最高温度;(2) 在凹曲线区间,定义参考温度T0为温度区间内最低温度,此时,TE仍然为材料力学性能衰减至零时温度;(3) 温度系数k定义保持不变。

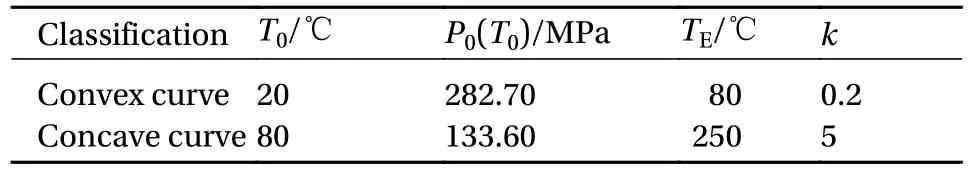

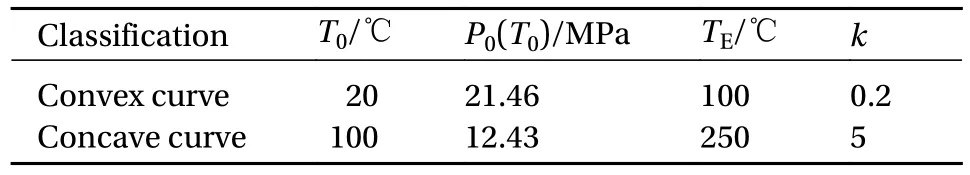

对于强度而言,基于试验结果,Ha-Springer模型分别对强度-温度曲线中的凸曲线段和凹曲线段预报参数见表3。

表3 Ha-Springer 模型强度预报参数Table 3 Ha-Springer model strength prediction parameters

基于Ha-Springer 模型,利用Origin 软件对压缩强度分别进行非线性拟合,获取参数k最优解,拟合结果如图10所示。

图10 Ha-Springer 强度拟合结果与试验结果对比Fig.10 Comparison between Ha-Springer strength fitting results and experimental results

可知,Ha-Springer 模型分别对凸曲线段、凹曲线段的拟合结果与压缩强度总体吻合较好,并得到了凸曲线区间和凹曲线区间参数k的最优取值,参数k对应图中参数d,参数P0(T0)、T0、TE分别对应图中参数a、b、c。

将图10 中凸曲线和凹曲线拟合结果进行串联组合,得到强度完整预报结果,将其与试验结果进行对比分析,如图11所示。

图11 Ha-Springer 强度完整拟合结果与试验结果对比Fig.11 Fitting results of Ha-Springer compared with experimental results

可知,Ha-Springer 模型对强度预报结果与试验数据总体吻合较好,说明本文提出的基于Ha-Springer 模型分段曲线拟合方法可有效预测材料强度随温度变化规律。同时,基于理论预报模型,利用Origin 软件对数据进行非线性拟合,对获取未知参数n最优解具有快速、准确的特点。

同理,根据模量试验结果,Ha-Springer 模量预报参数和拟合结果见表4 和图12。

表4 Ha-Springer 模型模量预报参数Table 4 Ha-Springer model modulus prediction parameters

图12 Ha-Springer 模量拟合结果与试验结果对比Fig.12 Comparison of Ha-Springer modulus fitting results and experimental results

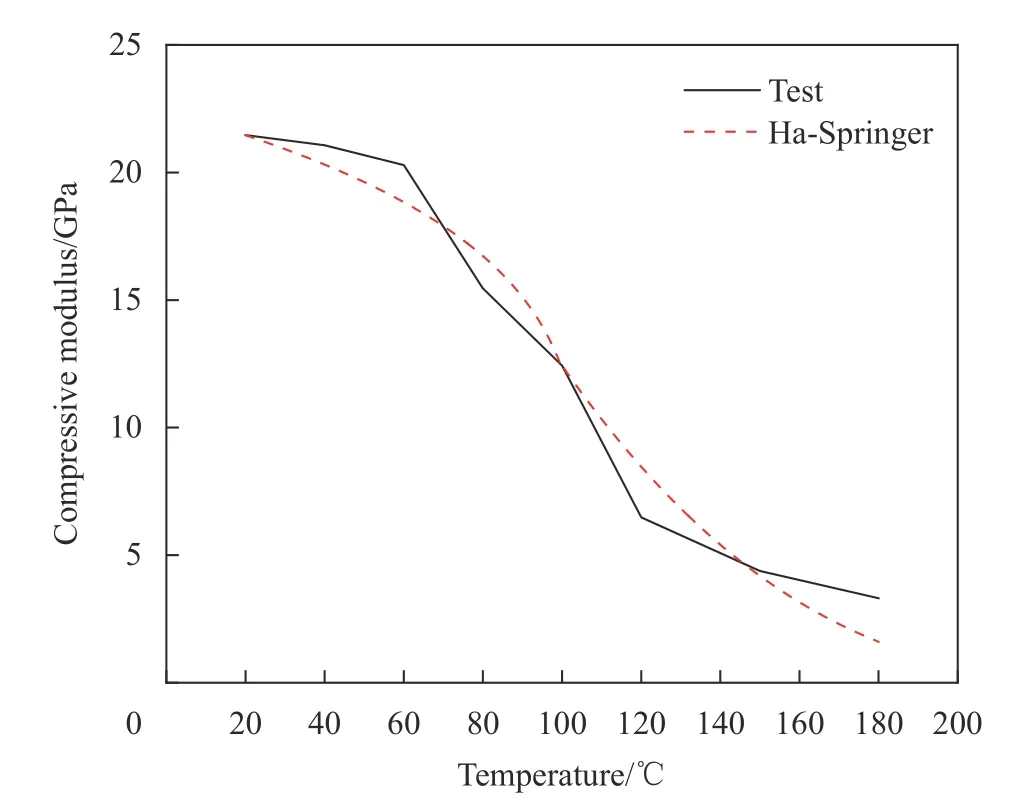

由图12 可知,Ha-Springer 模型预报结果与试验数据总体吻合较好。将图中凸曲线和凹曲线拟合结果进行串联组合,模量完整拟合预报结果与试验结果对比分析见图13。显然,模量预报结果与试验数据同样具有较好的吻合度,表明本文提出的基于Ha-Springer 模型分段曲线拟合方法可准确预报材料的模量随温度变化规律。

图13 Ha-Springer 模量完整拟合结果与试验结果对比Fig.13 Complete fitting results of Ha-Springer modulus compared with the experimental results

3.2 Mahieux 预报模型

Mahieux 等[14]利用DMA 测试结果,基于玻璃化转变温度、橡胶态温度及熔融温度,建立了材料在不同温度下的力学性能预报模型:

式中:Pg、Pr为玻璃态、橡胶态材料力学性能;Tg为材料玻璃化转变温度;Td为材料熔融态转变温度;m、n为Weibull 分布参数,与材料分子链断裂有关。

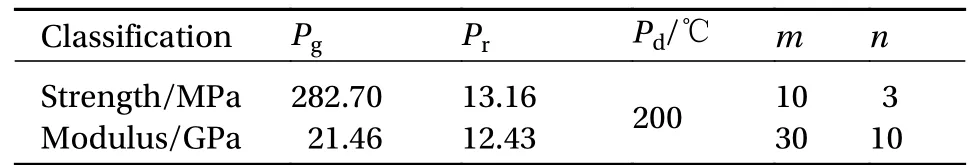

为此,本文基于Mahieux 模型计算公式,结合王时玉[12]采用Mahieux 公式对碳纤维(CF)/PPS复合材料压缩强度/模量拟合时m、n初始取值,利用Origin 软件对试验数据进行非线性拟合,从而获取参数m、n最优解。Mahieux 模型预报参数和拟合结果见表5 和图14。

表5 Mahieux 模型强度和模量预报参数Table 5 Mahieux model strength and modulus prediction parameters

图14 Mahieux 模型拟合结果与试验结果对比Fig.14 Fitting results of Mahieux compared with experimental results

由图可知,Mahieux 模型预报结果与试验数据总体吻合较好,表明Mahieux 模型可有效预报材料压缩强度和模量随温度变化规律。此时,参数m和n最优解对应图14 中c'和e'取值。

3.3 对比分析

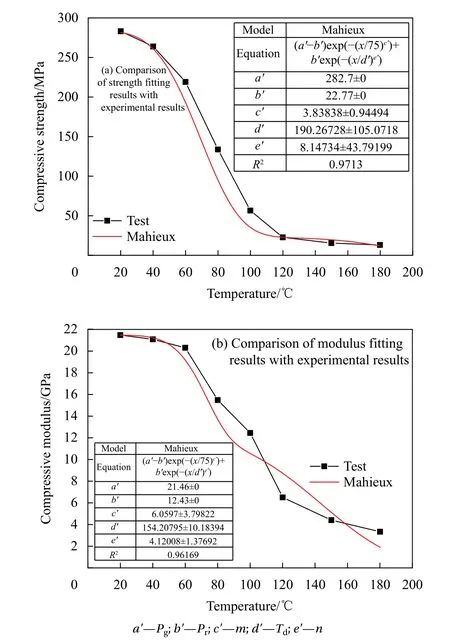

由前面分析可知,Mahieux 模型和Ha-Springer模型拟合结果均与试验数据具有较好的吻合度,为了对上述两种预报模型预报准确性进行对比分析,现将拟合结果与试验结果进行整理见图15。

图15 Mahieux 和Ha-Springer 拟合结果对比分析Fig.15 Comparative analysis of Mahieux and Ha-Springer fitting results

显然,由对比分析可知,与Mahieux 模型拟合结果相比,本文提出的基于Ha-Springer 模型的分段曲线拟合方法得到的结果在大部分温度范围内与试验数据吻合度更高,这也表明该方法在预报S2/430LV 材料压缩强度/模量随温度变化规律的准确性。

4 结 论

(1) 在20~100℃范围内,S2/430LV 试样沿载荷方向呈剪切失效模式,纤维束发生扭结,并伴随纤维发生断裂和损伤路径出现断口现象,但没有出现分层损伤;当温度升高至120~180℃时,试样损伤失效模式表现为树脂基体剪切损伤,而织物形态基本不变,没有出现扭结和断裂现象。

(2) 压缩强度和模量均随着温度增加逐渐减少,但压缩模量保留率高于强度;强度-温度曲线在20~80℃区间为凸曲线,在80~180℃为凹曲线;模量-温度曲线在20~100℃为凸曲线,在100~180℃为凹曲线,强度和模量均随温度变化呈“S”形趋势。

(3) 应力-位移曲线在加载初期呈非线性变化趋势,但随着载荷增加,又呈线性变化特征;当环境温度超过材料玻璃化转变温度后,应力-位移曲线出现“渐进损伤段”。

(4) 提出了基于Ha-Springer 模型的分段曲线拟合方法,并利用Origin 软件对强度/模量随温度变化规律进行预报,预报结果与试验结果高度吻合;将预报结果与Mahieux 模型预报结果进行对比分析,发现本文提出的基于Ha-Springer 模型的分阶段曲线拟合结果与试验数据吻合度更高。