基于渗流技术制备的新型CuAlNi/Al复合材料阻尼和力学行为

2024-03-19郝刚领张江雷波王幸福许巧平王伟国王新福

郝刚领, 张江, 雷波, 王幸福, 许巧平, 王伟国, 王新福

( 1.延安大学 物理与电子信息学院,延安 716000;2.中国科学院固体物理研究所 材料物理重点实验室,合肥 230031 )

随着人类文明、现代工业、机械设施和武器装备的快速发展,振动和噪声问题日益突出,不仅恶化人和机器的工作环境,还将损坏设备,甚至造成灾难性后果[1]。高阻尼材料具有将弹性应变能转化为热能的巨大潜力,可以在机械振动或波传播过程中实现从源头上减振降噪。采用高阻尼材料不仅可提高相关仪器和设备的可靠性和使用寿命,还将改善操作员的工作环境[2]。高阻尼材料独特的吸能特征,使其具有日益增长的目标需求和广泛的应用领域,因此,设计开发新型高效的阻尼材料就变得尤为重要[3-4]。Al 及其合金因其较低的成本和密度、高的比强度、良好的延展性和相对稳定的物理化学性质成为应用最广泛的有色金属材料之一[5-6]。但Al 基合金阻尼能力较低,尤其在室温附近,难以作为高阻尼材料直接使用[7]。此外,Al 合金相对较低的力学性能也在一定程度上限制了其应用的拓展。因此,设计开发具有高阻尼能力和优良力学性能的新型Al 基合金或复合材料就变得至关重要。

到目前为止,已有大量工作致力于Al 基合金阻尼能力提升的研究,金属的合金化和微量元素添加是其方法之一。Wang 等[8]证实,稀土Yb 元素的微合金化为Al-10Zn 阻尼能力的提升提供了一种有效方法,与母合金Al-40Zn 相比,0.3Yb 的添加可使阻尼能力在300 K 时提高74.7%,这种提高可归因于晶界和α+η 结构密度的增加。此外,Sc 的添加并辅以热轧可有效细化Al-35Zn 合金晶粒,实现阻尼能力的提升[9]。Zhang 等[10]实验发现,粉末挤压态Al-Zn 复合材料退火过程中,通过调控Al/Zn 扩散程度和界面沉淀相的析出,可实现材料阻尼能力的提升,提升原因可通过Zn/Al 共晶层的形成来解释。金属的合金化或微量元素的微合金化可实现Al 合金阻尼能力的一定提升,但提升幅度有限。引入阻尼增强相制备Al基复合材料调控阻尼能力是另一种常用方法,增强相通常采用陶瓷颗粒或金属间化合物,如Al2O3[11]、BaTiO3[12]、LiNbO3[13]、TiB2[14-15]、SiC[16]、TiAl3[17]、FeAl3[18]等。采用该类型阻尼增强相制备的Al 基复合材料,阻尼增强机制主要为低应变振幅下的位错阻尼和高应变振幅下界面阻尼。然而,陶瓷型阻尼增强相的引入在一定程度上会弱化复合材料的力学性能,尤其是塑性和延展性。Yu等[19]通过在Al 孔洞中填充环氧树脂制备了Al 基复合材料,实现了阻尼能力的显著提升,但环氧树脂较低的本征力学强度也限制了复合材料力学性能的提升。形状记忆合金在马氏体状态或相变过程中,由于马氏体孪晶界面、马氏体/奥氏体之间界面的黏滞性滑移呈现出高的阻尼能力,进而发展了一种新型多孔形状记忆合金阻尼复合材料,引起了广泛关注[20-23]。

本文以CuAlNi 形状记忆合金作为阻尼增强相,设计并制备了新型枣糕状CuAlNi/Al 复合材料。制备过程主要包括CuAlNi 泡沫的粉末冶金制备和CuAlNi/Al 复合材料的负压渗流制备。通过内耗测试和压缩力学性能试验考察材料的阻尼能力和能量吸收性能,以期获得一种阻尼能力和力学性能均有显著提升的新型Al 基复合材料。

1 实验材料及方法

1.1 材料制备

新型CuAlNi/Al 复合材料的制备过程如图1所示。可以看到,纯Al 复合材料的制备过程主要由两个步骤组成。第一步是采用可溶除颗粒作为造孔剂,通过粉末冶金过程制备CuAlNi 泡沫,第二步是采用负压渗流技术制备CuAlNi/Al 复合材料。Cu、Al 和Ni 粉末原料(纯度99.9%)由上海麦克林生化科技有限公司提供,球形造孔剂尿素颗粒由国药集团化学试剂有限公司提供。Cu-27.5Al-3.5Ni(at%)泡沫的详细制备过程由4 个阶段组成,即粉末均混、压实成型、尿素溶除和最终烧结。首先基于目标样品尺寸、孔隙率和孔径,通过电子天平称量Cu、Al、Ni 粉末和尿素颗粒,然后,进行金属粉末混合物的无球均混,该过程通过行星式球磨机(Pulverisette 6,Fritsch Germany)进行,混料时间2 h,转速100 r/min。混料过程中,为避免颗粒之间的团聚,加入质量分数为0.5wt%的硬脂酸钠。混料完成后,在无水酒精黏连作用下,将尿素颗粒加入粉末混合物中并进行手动混合,直到混料均匀。第二步在工具钢模具中进行液压成型,压制压力400 MPa,保压时间2 min。尿素的溶除在流动的水中进行,通过水的溶解过程可去除绝大部分尿素颗粒,形成多孔预制块,残留尿素颗粒的去除在真空干燥箱(ZK-1BS,天津市中环实验电炉有限公司)中进行,真空度10—1Pa,180℃保温2 h,通过尿素的熔化/分解去除全部的残留尿素。最后阶段的烧结在高温真空管式炉(CVD(G)-06,合肥日新高温技术有限公司)中进行,真空度10—4~10—3Pa,首先200℃、2 h,然后650℃、2 h,最后1 080℃、2 h,实现金属颗粒间充分的固相扩散反应直至冶金结合。烧结完成后,CuAlNi泡沫样品迅速取出进行水淬。DSC 测试表明,泡沫逆马氏体相变起始温度As为85℃,终止温度Af为133℃。

图1 CuAlNi 泡沫和CuAlNi/Al 复合材料制备过程示意图Fig.1 Illustration of preparation processing of CuAlNi foam and CuAlNi/Al composite

在室温条件下通过负压渗流技术制备CuAlNi/Al 复合材料。首先采用数控电火花线切割机(DK7732,苏州中航长风数控科技有限公司)对已制备的CuAlNi 泡沫进行机械加工,以适应内径为2 cm 的纯铜金属管型模具的尺寸要求,模具的内壁无需特别处理,然后将CuAlNi 泡沫样品嵌入模具中,模具的上端连接至橡胶管,橡胶管上端则与机械真空泵相连,并保持压力5 Pa 左右。熔化纯Al 并保持温度800℃,接着将管型模具下端迅速插入Al 液中,并打开上端的真空蝶阀,上端形成负压区,Al 液将在大气压的作用下迅速渗流到CuAlNi 泡沫孔隙中。渗流完成后,立即手持橡胶管,将管型模具从Al 液中提出,模具和CuAlNi/Al 复合材料同时进行水冷,水冷后,机械切割得到复合材料。制备完成后,辅以超声波振动通过丙酮进行复合材料清洗,以光洁表面并去除各种污染物。最后,对样品进行机械加工以满足宏微观结构观察和性能测试对样品尺寸的要求。

1.2 结构表征和性能测试

根据阿基米德定律,确定CuAlNi 泡沫孔隙率及CuAlNi/Al 复合材料中纯Al 的体积分数,并取5 次测量平均值作为样品最终结构参数。通过光学数码相机(Canon EOS 200D II)观察样品宏观形貌。通过台式桌面扫描电子显微镜(SNE-3200M,韩国SEC 公司)观察复合材料微观形貌和界面结构,观察之前,首先对复合材料进行砂纸逐级打磨和绒布抛光处理。材料的阻尼能力通过内耗(IF)进行表征,采用多功能内耗仪(MFIF-I,中国科学院固体物理研究所)在强迫振动模式下进行内耗测量,样品尺寸3 mm×1.2 mm×30 mm。内耗仪主要由倒扭摆、计算机控制系统、光路部分和真空装置组成,设备的构造细节和工作原理详见参考文献[24]。 采用万能材料试验机(MTS Criterion Model 43,美特斯工业系统(中国)有限公司)进行力学性能测试,试样尺寸为直径φ16 mm×16 mm,压缩速率1 mm/min。

2 实验结果与讨论

2.1 样品组织分析

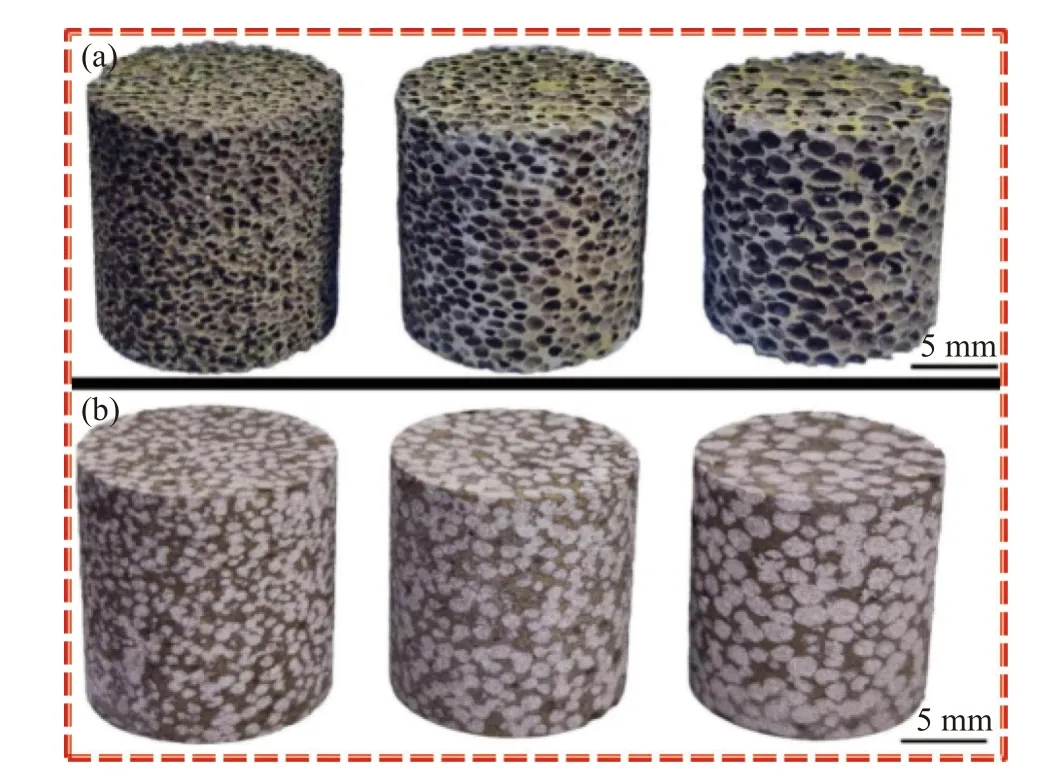

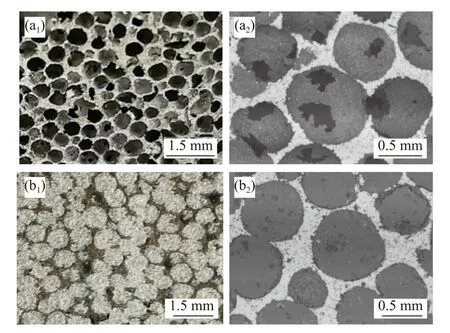

图2 展示了尺寸为φ16 mm×20 mm 的CuAlNi泡沫和CuAlNi/Al 复合材料圆柱状样品,其中,CuAlNi 泡沫孔隙率84.9%,平均孔径0.5、1.0 和1.5 mm,复合材料中纯Al 体积分数69.7vol%。从图中可清楚观察到,孔洞均匀分布于CuAlNi 合金中,孔洞被纯Al 成功取代填充后,形成了CuAlNi/Al 复合材料,表明了制备工艺的可行性。CuAlNi 泡沫和CuAlNi/Al 复合材料的宏观截面形貌如图3所示,球形孔洞清晰可见,良好移植了造孔剂尿素颗粒的原始形态,纯Al 以连通状或颗粒状镶嵌于CuAlNi,呈枣糕状分布。CuAlNi 泡沫具有三维连通的开孔结构,通过孔壁中大量微孔实现互连。纯Al 完美嵌入到CuAlNi/Al复合材料中,形状与CuAlNi 泡沫中的孔洞相似,通过直接接触或孔壁中的Al 颈实现贯连。

图2 (a) CuAlNi 泡沫;(b) CuAlNi/Al 复合材料Fig.2 (a) CuAlNi foams; (b) CuAlNi/Al composites

图3 CuAlNi 泡沫((a1), (a2))和CuAlNi/Al 复合材料((b1), (b2))的宏观形貌Fig.3 Macromorphologies of CuAlNi foam ((a1), (a2)) and CuAlNi/Al composite ((b1), (b2))

图4 给出了CuAlNi/Al 复合材料微观结构形貌。从不同倍数的显微图像中可以发现,CuAlNi 合金和纯Al 之间形成了薄界面层,但界面层厚度并不完全均匀,这应与CuAlNi 泡沫孔壁表面粗糙程度不同有关。此外,界面处可见微孔和细小缝隙存在,如图4(c)和图4(d)所示,CuAlNi 泡沫中孔洞未被纯Al 完全填充,尤其是孔径小于10 µm 的微孔,见图4(d)和图4(f),但CuAlNi 合金孔壁中的大孔则可被纯Al 填充,如孔径大于100 µm 的微孔,如图4(e)所示。CuAlNi/Al 复合材料中微孔、界面缝隙及少量闭孔的存在,也导致复合材料样品并非完全致密。复合材料中纯Al 的体积分数与CuAlNi 泡沫孔隙率的依赖关系如图5所示。显然,由于Kirkendall 效应,孔壁上产生了大量微孔,烧结后CuAlNi 泡沫的实际孔隙率大于理论孔隙率(生坯中尿素颗粒的体积分数)。采用复合材料中纯Al 体积分数相对原始CuAlNi 泡沫孔隙率比值来表征纯Al 的填充率,可以发现,填充率随CuAlNi 泡沫孔隙率的增大而增加,如孔隙率74.3%时,填充率79.5%,而孔隙率87.7%时,填充率则上升到88.1%,这与高孔隙率CuAlNi 泡沫具有更高的三维开孔连通性和渗流通过性是一致的。

图5 CuAlNi/Al 复合材料中纯Al 体积分数与CuAlNi 泡沫真实孔隙率和理论孔隙率的依赖关系Fig.5 Dependence of Al volume percent in CuAlNi/Al composite on actual and theoretical porosity of CuAlNi foam

2.2 样品的力学性能及形变机制

图6 给出了CuAlNi/Al 复合材料和纯Al 的压缩应力(σ)-应变(ε)曲线,可以清晰看到,曲线分为两类,分别如图6(a)和图6(b)所示。当复合材料中纯Al 体积分数超过59.5vol%时,压缩曲线光滑,属于第一类,反映了材料的塑性形变过程,复合材料和纯Al 具有相似的压缩特征,压缩曲线首先经历最初的弹性区,随后进入致密化区域,压缩应力随应变的增加迅速上升,无明显压缩平台区。除了在压缩应变极小的初始阶段,相同应变下,复合材料压缩应力均远高于纯Al。此外,图6(a)也表明了,只有当CuAlNi/Al 复合材料中纯Al 体积分数大于59.5vol%时,才能获得与纯Al 相似的压缩力学特征。当CuAlNi/Al 复合材料中纯Al 体积分数低于52.2vol%时,压缩应力-应变曲线属于第二类,复合材料具有和CuAlNi 泡沫相似的压缩行为,应力-应变曲线由3 个部分组成,初始的弹性区,压缩应力随应变的增加迅速上升,出现上屈服点后,应力急速下降,进入压缩平台区,应力呈现锯齿状波动,最后进入致密化区域,压缩应力随应变的增加又迅速上升。图6(b)插图中给出了孔隙率为75.7%的CuAlNi 泡沫的压缩应力-应变曲线,可见与第二类复合材料的压缩应力-应变曲线基本一致,这也充分表明了,当复合材料中纯Al 体积分数较低时,材料具有明显的脆性形变机制,呈现明显的锯齿状应力-应变曲线和出现上屈服点,显然区别于第一类CuAlNi/Al 复合材料。

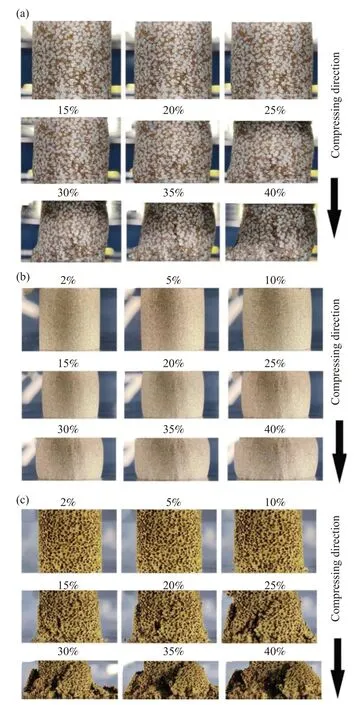

为进一步理解压缩应力-应变曲线和形变机制,图7 中给出了不同应变下(2%~40%) 3 类样品的原位压缩图像,其中图7(a)对应于Al 体积分数59.9vol%的CuAlNi/Al 复合材料,图7(b)对应于纯Al,图7(c)对应于孔隙率为75.7%的CuAlNi 泡沫。该系列图像清晰反映了样品压缩过程中的形变过程、断裂和破碎机制。纯Al 属于典型的塑性延展性金属材料,压缩过程中发生明显的塑性形变,以横向膨胀为主,无裂纹或破碎区出现。与纯Al 相似,CuAlNi/Al 复合材料中由于大量纯Al的填充,形变过程以塑性形变为主。但复合材料并非完全致密,形变过程中与纯Al 相比也有明显的两点区别,首先是当应变达到25%后,复合材料底部发生明显的倾斜膨胀,并随应变的增加,倾斜膨胀进一步增强,且裂纹和破碎区开始出现,尤其是当应变达到35%~40%时,裂纹和破碎区进一步扩展增殖,但数量相对有限。

图7 不同应变下原位压缩图像:(a) CuAlNi/Al 复合材料;(b) 纯Al;(c) CuAlNi 泡沫Fig.7 In-situ compressive images at different strains: (a) CuAlNi/Al composite; (b) Pure Al; (c) CuAlNi foam

Al 体积分数小于52.2vol%的复合材料与CuAlNi泡沫具有相似的压缩应力-应变曲线,选取CuAlNi 泡沫进行形变过程的考察,结果如图7(c)所示。可以发现,在压缩的起始阶段,样品处于弹性区,试样保持完整,无裂纹和破碎区出现,当应力超过上屈服强度时,样品发生局部膨胀,并伴随着孔壁断裂和裂纹的产生,样品迅速松弛,应力下降。进一步增加应变,破碎区将相互接触,应力重新上升,但随着膨胀区和破碎区面积的进一步增加,样品再次松弛,应力下降。整个压缩过程,破碎和致密化反复发生,引起应力交替上升和下降,应力-应变曲线呈现锯齿状波动。当应变达到30%以上时,样品基本完全坍塌和破碎,破碎区相互挤压,最后进入致密化区域,应力亦开始上升。

能量吸收能力(C)是表征材料能量吸收性能的一个重要参数,通常可根据压缩应力-应变曲线通过下式计算获得[25-26]:式中:σ 和ε 代表压缩应力和应变,满足σ=f(ε);l是所考察的最大应变。根据上式,容易理解,C的数值等于应力-应变曲线与ε 轴之间围成的面积,相同应变下,应力越大,能量吸收能力越强。根据图6(a)所示的压缩应力-应变曲线,计算了不同应变下对应的C值,计算结果如图8所示。可以发现,相同压缩应变下,由于CuAlNi/Al 复合材料具有较大的压缩应力,能量吸收能力远大于相应的纯Al。

图8 CuAlNi/Al 复合材料的吸能能力Fig.8 Energy-absorption capacity C of CuAlNi/Al composites

复合材料压缩过程的能量耗散(E)可以描述为4 部分的总和:

其中:Ea和Eb分别代表CuAlNi 合金和纯Al 本身的形变产生的能量损耗;Ec是与CuAlNi 合金和纯Al 之间两相滑动摩擦有关的能量耗散。与纯Al 相比,CuAlNi/Al 复合材料的E远优于纯Al,这与CuAlNi 合金较高的应变能及CuAlNi 和纯Al之间的界面在压缩过程中的额外摩擦消耗能有关;Ed是与开孔中气体的黏滞性流动和闭孔中不可压缩气体有关的能量耗散。

2.3 样品的阻尼性能及物理机制

图9 给出了CuAlNi/Al 复合材料和纯Al 在连续升温过程中的内耗-温度谱,温度范围从室温至300℃,测量频率0.5、1.0、2.0 和4.0 Hz,升温速率2℃/min,复合材料中纯Al 体积分数为59.1vol%。可以发现,温度谱出现一个典型内耗峰,随测量频率的增加峰高降低,峰温无明显测量频率依赖性,呈现出典型相变内耗峰特征,起源于热弹性马氏体逆相变,在前期工作中已进行报道[27]。通过图9 还可发现,整个测量温区内,CuAlNi/Al 复合材料的阻尼能力都远大于纯Al 的阻尼能力。在1.0 Hz 测量频率下,室温附近(25℃)复合材料内耗值达到0.021,相应的纯Al 仅为0.0034,复合材料阻尼能力是纯Al 的近6 倍,充分反映了CuAlNi 形状记忆合金阻尼增强相的引入可极大提高纯Al 的阻尼能力。复合材料呈现的高阻尼能力,将极大有助于机械领域的减振降噪,在工业和军事领域相关设备中有广阔的应用前景。此外,复合材料阻尼能力还具有明显的升温速率依赖性,如图10所示,随升温速率的增加,内耗值和内耗峰峰高均显著增加,其变化特征与Cu基形状记忆合金一致[28]。图11 给出了CuAlNi/Al复合材料和CuAlNi 泡沫的内耗比较,其中CuAlNi泡沫的孔隙率为69.5%,可以发现,在室温附近,复合材料的阻尼能力要远大于泡沫材料的阻尼能力,内耗峰峰温的差异应与水淬温度不同有关。

图9 内耗(IF)-温度谱:(a) CuAlNi/Al 复合材料;(b) 纯AlFig.9 Internal friction (IF)-temperatur spectra: (a) CuAlNi/Al composite; (b) Pure Al

图10 CuAlNi/Al 复合材料内耗与升温速率依赖关系Fig.10 Dependence of internal friction of CuAlNi/Al composite on heating rate

图11 CuAlNi/Al 复合材料与CuAlNi 泡沫内耗比较Fig.11 Comparison of internal friction of CuAlNi/Al composite and CuAlNi foam

CuAlNi/Al 复合材料可认为由4 部分组成,CuAlNi 形状记忆合金、纯Al、CuAlNi 和纯Al 之间界面及复合材料中残留微孔。CuAlNi 形状记忆合金作为阻尼增强相,因其马氏体/奥氏体、母体/马氏体和孪晶界面间的摩擦耗能,本身具有较高的本征阻尼能力[29-30],但这并不是复合材料阻尼能力提升的唯一原因。CuAlNi 和纯Al 间的界面阻尼及与残留微孔相关的附加阻尼也对复合材料阻尼能力有重大贡献。

2.3.1 CuAlNi 合金与纯Al 间弱结合界面耗能

由于CuAlNi 泡沫巨大的比表面积,复合材料中CuAlNi 合金和纯Al 之间存在极大密度的界面。相比Cu 基形状记忆合金,纯Al 具有更高的热收缩系数,当液态Al 从800℃冷却至室温时,将呈现更大的收缩性,此外,纯Al 在空气中易氧化,表面上形成一层Al2O3,阻止了Al 液和CuAlNi 合金之间的冶金结合,因而在目前的制备工艺,可以确认CuAlNi 合金和纯Al 之间界面属于弱结合界面。内耗测试时,在周期性外力作用下,弱结合界面将发生黏滞性微滑移有效耗散振动能量。界面密度和界面的可动性是影响界面阻尼的两个重要参数,而界面的可动性和迁移率则与CuAlNi合金和纯Al 两相间弹性模量的差异有关,在外部应力施加下,CuAlNi 合金和纯Al 将呈现出不同的应变响应,失配的应变不仅会诱发界面区微塑性形变,还将促进CuAlNi 合金和纯Al 间界面的滑移。因此,CuAlNi 合金和纯Al 间弱结合界面是主要阻尼源之一。

对于弱结合界面,当界面处的剪切应力足以克服摩擦阻力时,界面将发生黏滞性滑移,界面处滑动导致的摩擦能量耗散可成为阻尼的主要来源[31]。采用界面滑移模型可以理解弱结合界面对CuAlNi/Al 复合材料整体阻尼能力的影响[32]。根据该模型,弱结合界面对阻尼的贡献Qint可表示为

其中:C是校正系数;µ是增强相与金属基体之间的摩擦系数;Vp是第二相体积分数;k是界面处径向应力集中系数。

式中,σr和σ0分别表示界面处径向应力和施加的应力振幅。式(3)清楚表明,弱结合界面引入的阻尼不仅与增强相的体积分数有关,还与界面性质密切相关。

2.3.2 复合材料中与残留微孔相关的附加耗能

如前所述,CuAlNi/Al 复合材料并非完全致密,增强相CuAlNi 合金中仍有大量残留微孔分布,且界面处有缝隙存在。内耗测试时,在周期性循环应力作用下,孔洞和界面缝隙周围的应力和应变分布并不均匀,将发生一定程度的膨胀和畸变,施加的应变能将耗散为热能[33]。此外,缺陷区不均匀的应变分布,将使其周围原子发生重排,这种响应是黏滞性的,将诱发黏弹性应变和能量耗散产生附加阻尼,促使阻尼能力进一步提高[34]。

3 结 论

(1) 采用CuAlNi 形状记忆合金作为阻尼增强相,设计并制备了新型枣糕状CuAlNi/Al 复合材料。整个制备过程主要由两个步骤组成,首先基于造孔剂颗粒的空间占位和溶除,通过粉末冶金工艺成功制备了CuAlNi 泡沫,在此基础上,基于真空负压渗流技术实现了CuAlNi/Al 复合材料的制备。宏微观结构观察表明,复合材料结构均匀,CuAlNi 泡沫中的孔洞被纯Al 取代和填充。

(2) CuAlNi/Al 复合材料呈现出优异的阻尼能力,远高于相应的纯Al 基体,尤其在室温附近,甚至达到纯Al 的6 倍。分析表明,复合材料阻尼能力的提高除与CuAlNi 形状记忆合金高本征阻尼能力有关,还与CuAlNi 合金与纯Al 间引入的弱结合界面的摩擦耗能有关,此外,残留微孔和界面处缝隙也为阻尼能力的进一步提高提供了附加阻尼源。(3) 当纯Al 体积分数大于59.5vol%时,CuAlNi/Al 复合材料具有与纯Al 相似的压缩特性和形变过程,但呈现更高的压缩应力和能量吸收能力。