隧道衬砌混凝土拌合物高流动性优化设计研究

2024-03-19任瑞刚RENRuigang

任瑞刚 REN Rui-gang

(中铁上海工程局集团第一工程有限公司,芜湖 241000)

0 引言

混凝土因成本适中施工方便效率高的特点,普遍用于山岭隧道、墩梁承台、高层建筑等工程。作为圬工结构最后一道防线,大多因工艺及泵送需要,要求具有较大流动性,对拌和物性能要求高。高性能减水剂和矿物掺合料是现混凝土两大物质基础,是“低水泥用量、低水胶比、低单位体积用水量”的前提,流动、粘聚、保水、包裹、坍损5 个指标之间制约关系是配制铁路混凝土首要难题。本文阐述了隧道衬砌泵送混凝土性能要求、原材料特性及高泵送设计方法,通过设计实例验证依据该设计方法得出的泵送混凝土配合比适用性。

1 隧道施工拌合物工作性常见问题

①衬砌施工空间小环境相对封闭,实体外观质量差,强度离散度较大。②衬砌施工结构部位和下料方式分布要求不同,共用一个配合比不合理。③受工装设备影响,混凝土工作稳定性差且离散,与提质量、增效益、节成本目标偏离较大。

2 原材料性能特性及解决措施

2.1 原材料性能分析

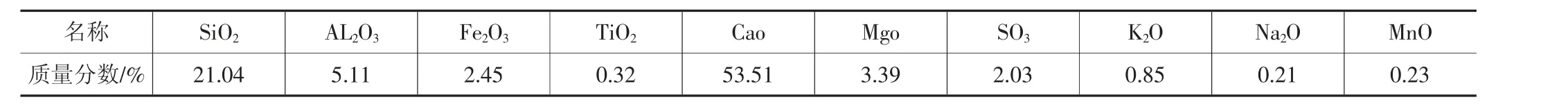

①水泥特性。采用亚泰山泉牌P·O42.5 水泥,通过南京工业大学江苏省材料化工工程重点实验室X 射线荧光分析/XRD 物相定量分析,碱含量按Na2O+0.658K2O 计算值为0.77%,其他质量指标如表1、表2 所示。

表1 水泥化学成分分析(X 射线荧光分析法)

表2 水泥矿物相定量分析(XRD)

由表1、表2 数据可见,脱硫石膏杂质较多,易造成水泥产品性能波动,无水石膏含量较高,虽最终能生成足够多SO42-,但溶解速度最慢,不足以匹配析出足够量SO42-抑制C3A 早期水化。水泥不断水化反应,消耗浆体中大量自由水,同时生产大量Ca(OH)2和C-S-H(水化硅酸钙)覆盖在未水化的水泥颗粒表面,将吸附的减水剂分子包埋失效,静电斥力、空间位阻作用消失或减弱,影响与外加剂相容性和混凝土凝结时间,造成混凝土坍落度损失大。

②粉煤灰特性。采用白山热电F 类Ⅱ级粉煤灰,粉煤灰密度2300kg/m3,细度28%,烧失量5.0%,需水量比105%,28 天活性较差。数据可见细度对强度有一定影响,颗粒愈细强度增长愈高,混凝土浆体体积和粘聚性能更好。需水量和烧失量较大,主要为未燃烧碳颗粒碳颗粒含量较多,需水量高对减水剂有效成分吸附越大,对气的吸附更明显,引气困难且气损较大造成减水母液和保坍母液应相应增加。

③骨料特性。采用白山市冉盛新型建筑材料厂碎石、机制砂,控制细度模数3.2 以下且颗粒级配0.15mm 及以下颗粒含量为15%~30%。

④外加剂特性。采用沈阳依力达建筑外加剂厂聚羧酸系高性能减水剂,为提高与水泥的适应性,采用快吸附高分散稳定性好的综合母液富浆,引入三萜皂苷加聚醚引气复合方案,产生大量均匀分布、闭合稳定微小气泡,适当增加保坍成份,提高拌合物和易性、保水性和黏聚性。

2.2 原材料性能调整

①水泥调整方案。根据水泥C3A 较高SO42-较少特性,适当提高SO3含量,以增加水泥CaSO4·2H2O 含量与C3A匹配反应;控制Na2O、K2O 含量,使水泥含碱量低于0.6%,避免发生碱骨料反应;控制f-CaO 含量,其间接反映了熟料烧成情况,过高的f-Ca0 影响到水泥浆体流动性。调整后碱含量按Na2O+0.658K2O 计算值为0.60%;C3A 含量6.9%;SO3含量2.63%,二水石膏含量3.8%;半水石膏含量0.1%;无水石膏含量0.0%;f-Ca0 含量0.4%,调整后水泥净浆流动度经时损失大幅度减小,如表3 所示。

表3 C3A 含量/碱含量与净浆流动度关系评价

②外加剂调整方案。

由于水泥水化后溶液呈较强碱性,减水剂分子在强碱溶液中易出现分子侧链脱落或减水剂分子分解,减水作用失效或减弱,造成流动度损失。减水剂根据调整后水泥特性进行分子结构设计,采用快吸附高分散WPJ601 减水母液、稳定性好WPJ412 综合母液复合以减弱C3A 含量高对外加剂分散作用破坏。更换缓凝剂种类ATMP 并适当提高缓凝、保坍剂缓释组分用量,以延缓C3A 水化过快造成自由水不足引起混凝土流动性过快损失。根据调整前后与净浆流动度关系,在减水剂中补入3%硫代硫酸纳等含硫组分,辅助生成足够多SO42-以适应C3A 遇水即水化特性,匹配反应形成三硫型水化硫铝酸钙,以平衡C3A 水化过快SO42-不足,造成自由水不足引起流动性过快损失,如表4所示。(图1、图2)

图1 C3A 含量/碱含量与净浆流动度经时损失

表4 WJJ 调整前后与净浆流动度关系评价

2.3 优化配合比设计

2.3.1 原设计

混凝土设计等级C40,水胶比0.37,外加剂掺量1.0%,用水量163kg/m3。水泥密度3060kg/m3,粉煤灰密度2280kg/m3,外加剂密度1063kg/m3,碎石表观密度2840 kg/m3,河砂表观密度2680kg/m3。根据机制砂品质和浆体比限值,砂率按水胶比和碎石最大粒径查表选取质量砂率βs=41%,按体积法设计。经计算得到体积砂率Sv=42%;Vs,g=1-0.35=0.65m3;ms=0.65×42%×2680=732kg;mg=0.65×(1-42%)×2840=1071kg;浆体体积=362/3.06+91/2.28+163/1=118.3+39.9+163=321.2L;理论计算容重2420kg/m3与现场实测容重2480kg/m3相差较大;同时通过实拌发现该配合比浆体体积虽满足标准规定,拌和物砂率过大较粘稠流速慢,不符合实际现场施工需要。

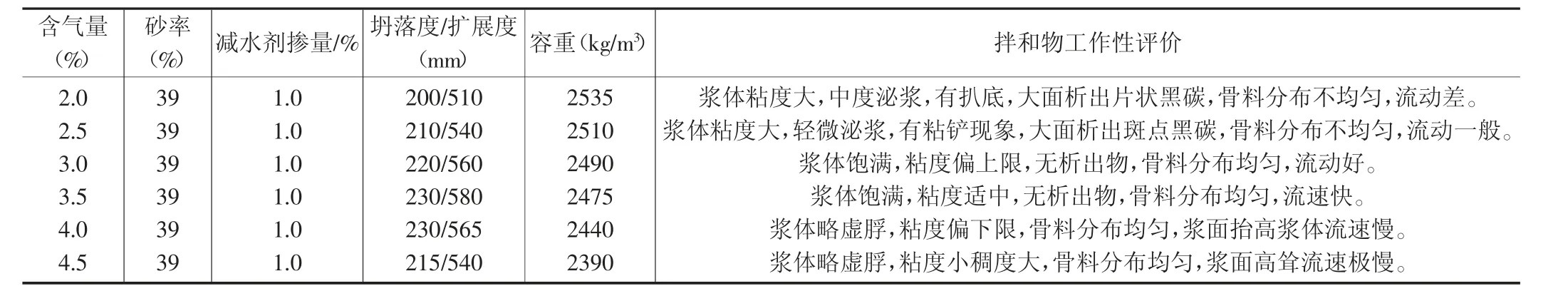

2.3.2 优化设计方法1

优先调整减水剂品质和体积砂率,降低骨料整体孔隙率。砂率过高对体积稳定性不利,浆骨比合适并更多使用骨料及控制浆体和用水量,确保工作性稳定是力学性与耐久性的前提。①采用分散能力强敏感度低的富浆母液,在流动、保水、粘聚最佳状态和含气量3.2%±0.2%时,考察砂率是否适当。微小气泡均匀分布在水泥浆中增加浆体体积并依附在骨料上,含气较小,状态堆积碴散,此时提高含气量,悬浮趋势随之变大。规范规定含气量宜2%~4%,不足以证明对工作性改善作用空间关系,必须在合适状态下选取砂率。②砂率无数据化定量计算证明方法,需结合骨料空隙率、细度模数、级配以及施工工艺综合确定,根据试拌结果选取合适砂率以降低骨料整体空隙率,浆体填充空隙后有一定富余,起润滑和流动作用。同时减少过多浆体体积形成骨架密实结构,提高体积稳定性,较大幅度提高混凝土工作性、密实性等基本要求,如表5 所示。

表5 同水胶比含气量与砂率对拌和物工作性影响关系

2.3.3 优化设计方法2

根据混凝土骨架密实空隙率最小原则,在调整减水剂功能和体积砂率,降低骨料整体空隙率基础上,①提高掺合料取代量获得浆体量提升增加浆体量来调整浆体体积(粉煤灰密度低于水泥,同用量情况下浆体积提升)。②降低浆体需求量以满足基本流动性与可泵性。③经调整得到体积砂率Sv=40%;Vs,g=1-0.355=0.645m3;ms=0.645×40%×2680=691kg;mg=0.645×(1-40%)×2840=1099kg;浆体体积=317/3.06+136/2.28+163/1=103.6+59.6+163=326.2L;实测含气量3.5%,容重2475kg/m3,如表6 所示。

表6 单方混凝土材料用量(kg/m3)

2.4 统一混凝土流变性与状态评判标准

新拌混凝土具有较高流动性、可泵性、抗离析性、保塑性及低放热性,硬化后高强度、高耐久性、高体积稳定性。即:浆体颜色内外一致,无大气泡泌出,表面无碳析出物,浆体柔和有光泽,混凝土粘性适中有弹性,流动剪切力大于气泡的表面张力,气泡破裂后残留孔洞因粘性和流动性自然复原,骨料均匀分布,坍落度损失小,粘结力高,力学性和耐久性也较好,如表7 所示。

表7 调整前后工作性、力学性和耐久性评价

2.5 优化混凝土工地实践

经新缘隧道二衬施工验证,实测含气量3.5%;容重2480kg/m3;坍落度230mm;扩展度580mm;混凝土拌和物出机至浇筑完成用时约1.5h,拌和物不泌不滞损失可控;现场制件顶面浆体厚度0.5cm,10 天标养强度46.9MPa;56 天标养强度63.9MPa;对应取芯强度66.2MPa。

3 结语

混凝土采用大砂率高含气掺加保水增稠等错误技术措施,出现泌水、损失大、包裹流动差等施工困难,给工作性能带来严重影响,胶材与减水剂适应性是现阶段技术性能调整关键。将砂率由41%调整至39%,粉煤灰含量由20%放宽至25%(夏季30%),外加剂根据水泥特性更改快吸附、高分散的WPJ-601 减水母液、稳定性好的WPJ-412综合母液复合,减弱C3A 含量高对水泥颗粒分散作用破坏,通过试验选取最优因素组合以节约成本满足二衬混凝土质量要求。后续宜随施工进度每1 个月进行随机取芯试验,验证优化后实体匀质性,以便多方查找问题,为后续持续优化提供依据。