高速公路隧道通风竖井施工分析

2024-03-19刘冲

刘冲

(中铁十四局集团第二工程有限公司,山东泰安 271000)

0 引言

在当前隧道工程项目施工中,由于通风竖井技术具有工期短、效率高以及技术方案成熟等优点成为道路工程的首选。但根据现有工程项目的实践经验来看,隧道通风竖井的施工条件不理想,例如地质条件差、高山陡坡等问题都会增加竖井施工难度,影响施工质量。为解决上述问题,应积极探索一条成熟、有效的通风竖井施工方案,这也是本文研究的主要目的。

1 工程项目简介

石峡隧道通风竖井井口位于沟谷岸坡相对平缓、凸出的斜坡地带,地面高程+775~+795m,两侧为相对低洼的冲沟地形,沟坡坡角约20°,局部较陡,植被发育良好。通风竖井井口设计标高+762m,落底高+556.9m,井身深度210.1m,井身净直径8.2~10.6m。本次项目中,通风竖井井身内设中隔墙,中隔墙中心线与井身中心线重合,通过中隔墙与通风竖井构筑成整体。

2 高速公路隧道通风竖井施工方案

2.1 井身掘进、超前支护及初期衬砌

2.1.1 导孔施工

先采用三牙轮钻头钻进2m 后,卸下三牙轮将主动钻杆与潜孔锤进行连接后送入孔内。启动空压机在潜孔锤离孔底0.3m 处时开始送风,确认有强风返至井口时转动钻具缓慢送至孔底,轻压慢转待潜孔锤工作正常时按照既定技术参数钻进至井身底部。

2.1.2 扩孔施工

导孔贯通后,卸下导孔钻头,将直径1.4m 扩孔钻头与钻杆进行丝扣连接,提起钻具,使1.4m 扩孔钻头提升至适当高度,完成整个扩孔钻头的安装。结合现场实际情况,可以采用提拉设备辅助安装。

当扩孔钻头接好后,慢速上提钻具。直到滚刀开始接触岩石,然后停止上提,用低转速旋转,慢慢掘进,保证钻头滚刀不受过大的冲击而损坏。开始扩孔时安排专人观察,将现场情况及时通知操作人员,等钻头全部均匀接触岩石,才能正常扩孔钻进。在扩孔钻进过程中,当岩石硬度较大时,可适当增加钻压,反之可以减少钻压。当钻头扩孔至距基础2.5m 时,要降低钻压慢速钻进,并且要认真观察基础周围是否有异常现象,若发现异常情况应及时采取措施处理。继续缓慢进行扩孔,直至钻头露出地面。

2.1.3 掘进施工

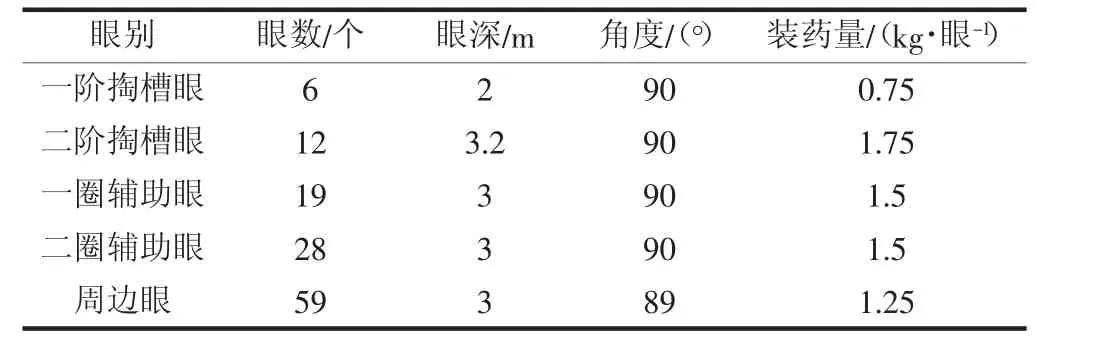

本次项目中采用减震、弱冲、光底、中深孔光面爆破的施工方案,主要施工设备包括YT-28 型凿岩机、伞形钻架等,在完成现场定位后即可施工。通风竖井井身基岩爆破的关键参数如表1 所示。

表1 通风竖井井身基岩爆破的关键参数

2.1.4 装岩排矸

爆破后将松渣采用人工扒下导井,清除干净后盖好下料导井井盖,才能出渣。采用装载设备配合自卸车在竖井下部施工支洞出渣,经隧道运输至指定地点。

2.1.5 超前支护方案

本次项目中采用¢42 超前注浆小导管支护方案,其关键参数包括:①导管纵向间距2.4m、外倾斜角15°、环向间距500mm。②每次工作面清底结束后即可按照图纸内容标定超前锚杆中心位置,并用TY28 手风钻造孔。③钻杆为中空六角钻杆,钻头规格为¢50,可满足成孔后孔径大于钢管直径5mm 的要求[1]。

现场钻孔施工中严格按照现场标定的孔位施工,用半圆仪校核角度后,避免因为角度偏差过大而留下质量隐患。导管安装结束后用高压风机吹干内部砂石,并用塑胶泥封堵孔口与裂隙。

采用现场配制水泥砂浆注浆,二者的配比方案为1∶1,注浆压力为1.0MPa,也可以根据周围岩体情况再确定。

2.1.6 初期支护方案

(1)锚杆施工工艺。初喷后采用风动凿岩钻机钻孔,钻孔须垂直于岩面,钻孔数量应符合设计要求,钻孔深度不小于锚杆杆体的有效长度。现场施工前可先将“药卷”浸泡在水中,使其充分吸收水分。施工中使用专用工具将杆体与“药卷”顶入锚杆安装孔中并缓慢转动杆体,保证水泥可均匀、密实地分布在杆体周围,但要避免过度搅拌。

(2)钢筋网片支护。钢筋网采用ϕ6.5 钢筋,预先在洞外钢筋场加工成型。钢筋类型及网格间距按设计要求施作。钢筋冷拉调直后使用,检查钢筋表面有无裂纹、油污、颗粒或片状锈蚀。确认无异常后即可采用焊接工艺,常见网格尺寸有25cm×25cm 及20cm×20cm 两种形式。安装时搭接长度不得小于30d 且不得小于一个网格长边尺寸。

(3)钢架安装。钢架分5~6 节,各节钢架以螺栓连接,连接板应密贴,并用ϕ22 螺纹钢进行围焊。钢架水平放置,同时每节钢架安设2 根锁脚锚杆将其锁定。钢架按设计位置安设,在安设过程中当钢架和初喷层之间有较大间隙应每隔2m 用混凝土预制块楔紧,钢架背后湿喷混凝土填充密实。钢架纵向连接采用ϕ22 钢筋,梅花形布置,环向间距1.0m,间隔焊接于钢架内、外缘。

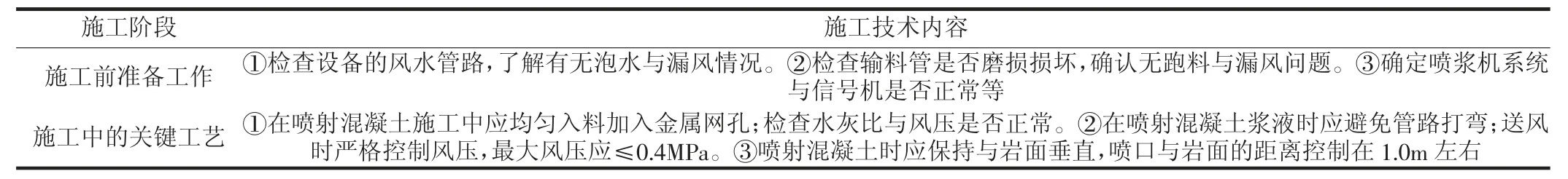

(4)混凝土喷射方案。在井口位置安装JS1000 搅拌机拌料,在井底位置设置喷浆设备,将拌制好的材料通过底卸式吊桶运送至工作面上;在喷射混凝土浆液前向其中添加速凝剂。

在本项目施工中应严格落实技术规范,喷射混凝土的注意事项如表2 所示。

表2 喷射混凝土的注意事项

2.2 井身二次衬砌方案

2.2.1 滑模法施工工艺

完成竖井的掘进及初期支护后,井底组装滑模、调试,地面建立混凝土输送系统,混凝土从井口通过输料系统将混凝土输送至工作面,进行井身衬砌作业,“自下而上”不间断井身混凝土滑模衬砌,至井口地坪位置,停盘,进行地面以上外侧模板骨架、支撑,模板与滑膜同步上升,完成竖井的衬砌施工,案例工程的滑模体系如图1 所示[2]。

图1 案例工程的滑模体系

2.2.2 防水板与无纺布施工

(1)施工前做好操作人员岗位培训,做好设备的检查调试并准备各类原材料。

(2)岩面处理要求。考虑到防水板施工对岩面性能提出了较高要求,因此在现场施工中应注意以下两项内容:①检查初期支护净空,了解现场有无欠挖情况,避免在衬砌台车后再出现而造成欠挖情况。②注意评估岩面平整度,在喷射混凝土前应先凿除凸出岩石,避免因为岩石外形问题破坏防水板。

(3)铺设防水板。在铺设防水板时应执行严格的工艺方案,其具体工艺要求如表3 所示。

表3 铺设防水板的工艺要求

2.2.3 钢筋连接工程

二衬钢筋加工结束后即可在现场标注钢筋的编号与使用部位,避免用错。经专人操作钢筋连接件后,将二衬二外层钢筋在吊盘中层盘上施工,内层则在吊盘下层盘上施工。竖筋施工中经螺纹机械连接,钢筋搭接时采用环筋工艺。所有预留的钢筋应与井壁钢筋连接成整体,并用专用模板固定。

2.2.4 模板的组装与拆除

组装模板前检查模板性能,通过计算,支撑杆数量(即千斤顶的数量)12 根满足要求,结合石峡隧道中隔墙结构特性,设计中取千斤顶16 台,支撑杆16 根,可满足要求。

2.2.5 浇筑混凝土

混凝土通过溜槽溜到井口上方集料斗,再直接卸料经下料溜管下料,下料管设缓冲装置,克服混凝土在重力作用下的加速度及骨料分离。下料管底部接一节软管,最大的混凝土浇筑厚度为300mm。在混凝土入模后安排专人振捣(所有混凝土振捣人员均应经过系统化培训),相邻振捣点间距普遍为(350±50)mm,注意避免振捣棒因为碰撞钢筋与模板而影响混凝土浇筑效果[3]。

2.2.6 井壁养护方案

井壁养护工作主要在下层辅助拆模盘上进行,在盘上增设洒水管,在结构脱模后即可指派专人做洒水养护,使井壁长期保持湿润状态,避免因为温度变化导致混凝土结构发生龟裂等质量问题。

2.3 中隔墙施工方案

二次衬砌施工结束后,即可采用滑模法组装金属模板做砌筑钢混结构施工,主要工艺内容包括:①先拆除井身吊盘辅助圈后,检查吊盘是否规格符合井身净直径的要求,确认正常后可将吊盘下落至井底位置按二衬施工方法施工中隔墙。②在中隔墙钢筋施工前可先做墙面做凿毛处理布设后浇带,之后用高压风清槽。③在处理预留钢筋时若发现有铁锈等质量隐患应按照规定除锈,施工期间遵照《钢筋焊接及验收规程》的技术规范即可。

2.4 与井身各连接通道施工方案

本次工程项目中的井身连接通道主要包括两个排风道、一个送风道以及电缆通道,各个通道与井身连接锁扣位置的施工方法相同,施工的关键工艺:掘砌至硐室上方1~2m 位置时停止掘进,并将井身十字中心线与标高导至上部井壁,用于做分层掘进,每次分层掘进高度控制在2.8m 左右,并且在加强段施工中应随着井身施工进度做分层掘砌;其他部分可从隧道方向掘进、砌筑[4]。为提升井身与现浇混凝土施工质量,可采用通道钢模+二次衬砌模板组成稳定整体,施工的关键工艺如下。

(1)掘进与初期支护阶段,当施工人员掘进至井底各通道上方约1~2m 位置停止掘进,并做好上段初期支护,将标高与十字中心线标定好支护好的混凝土结构上,之后做分层掘进即可[4]。

(2)装矸与排矸。一个排风道提前掘进、初期支护到位,用于井身掘进出渣;其他风道及电缆通道采用钻爆法施工,台阶法开挖时,上半断面的石碴用反铲挖掘机扒至下台阶后,由装载机装车,自卸汽车运输至隧道外。

(3)二次衬砌施工方案。锁口位置加强段用井身模板+通道钢模的方法施工,主要工艺内容包括:①绑扎钢筋。按照图纸连接钢筋后,经专人绑扎钢筋,并采用由里向外的施工流程绑扎连接处钢筋,墙部钢筋开始绑扎时可采用钢筋树脂锚杆进行固定,待墙部与井身连接部分钢筋混凝土浇筑完后即可绑扎拱部钢筋,并预留一定长度的搭接钢筋。②模板施工。立模板施工中选择规格符合要求的方木、钢管,通过模板内外支撑固定后,避免出现跑模等问题,必要时可用工程钢管搭设脚手架辅助现场施工[5]。③混凝土浇筑施工方案。本次项目中使用JS-1000 混凝土搅拌桩,经溜灰管与分灰器将混凝土溜入金属模板中,其分层混凝土浇筑厚度应小于等于300mm。

2.5 施工中的注意事项

结合本次工程项目施工经验,在隧道通风竖井施工中应注意以下内容:①在雨季施工中所有原材料遮盖防雨布,避免石料、砂石被淋湿。②进口与料场周围排水口需及时清理,避免因堵塞而影响现场排水效果。③冬季施工阶段应重视设备保温,避免在低温条件下导致设备受冻损坏;井口位置应准备防滑措施,避免施工人员因滑倒而遭受损伤。④冬季施工中若必须采用混凝土浇筑施工,也要避免使用温度大于80℃的热水。

3 结语

高速公路隧道通风竖井项目施工难度高,容易出现质量问题,案例项目中采取的关键施工工艺在技术上具有可行性,可有效杜绝施工质量问题发生,技术上具有可行性。因此相关人员应在评估施工工艺合理性的基础上,优化通风竖井现场施工流程,为高速公路隧道项目施工提供良好范例,值得关注。