微波强化中和铅锌冶炼渣干燥机制研究

2024-03-18张朝波杨坤尹为波付光张特

张朝波 ,杨坤 ,尹为波 ,付光 ,张特

(1.云南驰宏锌锗股份有限公司,云南 曲靖 655011;2.昆明理工大学 冶金与能源工程学院,云南 昆明 650093)

过去几十年,我国铅锌产业高速发展,在取得阶段性成果的同时,也带来百万吨湿法冶炼渣的处理问题。现行最成熟处理方式为将湿法冶炼渣干燥到一定程度,再进行火法处理[1]。其中干燥是目前铅锌冶炼渣处理中能耗最高的环节,同比能耗为发达国家的4~6 倍,寻求高效低耗干燥技术势在必行[2]。

比较典型的铅锌冶炼渣干燥工艺有锅炉烟气余热干燥[3-6]、流化床干燥[7-9]、太阳能干化[10]等,干度可达到50%以上,但都面临干燥效率低下、能耗高、处理成本高等问题。微波作为一种清洁能源,相比常规干燥手段有干燥速率快、效率高、干燥均匀、能源利用率高等特点,是未来最有潜力的一种干燥技术[11-13],但国内外利用微波处理铅锌湿法冶炼渣的研究报道较少[14]。

本文以铅锌冶炼湿法渣中产量最大的中和铅锌冶炼渣为干燥对象,通过分析中和铅锌冶炼渣矿物学性质、热重曲线,明确中和铅锌冶炼渣中水分的赋存状态;通过分析中和铅锌冶炼渣高温介电、微波干燥影响因素,明确微波干燥中和铅锌冶炼渣过程机制;同时,与常规干燥进行对比,明确微波干燥的优势。

1 试验

1.1 试验原料

本试验原料中和铅锌冶炼渣来自云南某铅锌冶炼企业,采用《散装矿产品取样、制样通则水分测定方法-热干燥法》(GB/T 2007.6—87)检测标准[15],中和铅锌冶炼渣中自由水含量为30.2%,结晶水含量为7.2%。

1.2 试验设备

试验所用常规干燥设备为烘箱;微波干燥设备为自行研制智能微波加热设备,功率为0~1.5 kW,连续可调,主要由微波加热系统、循环水冷却系统和控温系统组成。

1.3 检测与分析

研究所用X 射线衍射分析仪为X'Pert3 Powder多功能粉末X 射线衍射仪;扫描电子显微镜(SEMEDAX)采用荷兰Philips 公司的Nova-Nano-SEM 450 型电子显微镜;热重分析(TG-DSC)采用梅特勒TGA/DSC/1600LF 同步热分析仪。

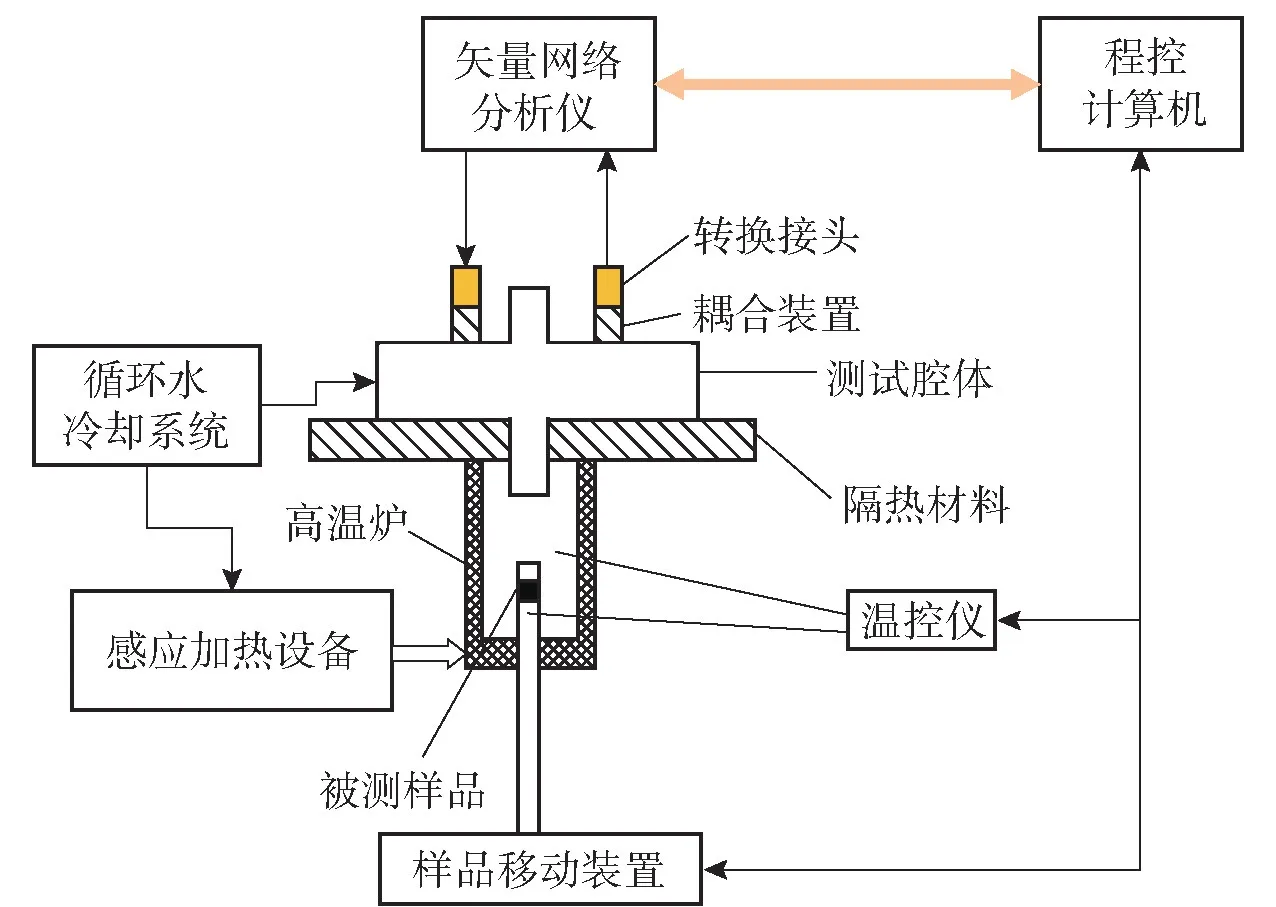

物料介电特性采用实验室自制微波高温介电测试系统进行检测,基于谐振腔微扰法,通过测量、分析样品放入微波谐振腔前后的微波输出幅度的变化和谐振频率的移动情况,即可测定物料的微波吸波特性。微波高温介电测试系统如图1 所示,可同时计算获得物料介电常数(ε)、介电损耗(ε′)和损耗角正切(tanθ)。

图1 微波高温介电测试系统Fig.1 Microwave high temperature dielectric test system

2 结果与讨论

2.1 原料性质分析

2.1.1 工艺矿物学性质分析

中和铅锌冶炼渣的XRD 图谱如图2 所示。从图中可以看出,中和铅锌冶炼渣主要由CaSO4、Na2As4O11和CaSO4·0.5H2O 组成,其中CaSO4·0.5H2O 为主要含结晶水物相。

图2 中和铅锌冶炼渣的XRD 图谱Fig.2 XRD patterns of neutralized lead-zinc smelting slag

中和铅锌冶炼渣的红外光谱分析如图3 所示。从中可以看出,中和铅锌冶炼渣的红外吸收峰主要包括3 608.68 cm-1、3 551.63 cm-1、2 131.74 cm-1、1 620.45 cm-1、1 156.82 cm-1、1 438.19 cm-1。3 608.68 cm-1和3 551.63 cm-12 个吸收峰是由游离—OH 键伸缩引起的[16],证明了自由水的存在。2 131 cm-1处的吸收峰应为 ≡键或者累积 =键[17],判断为2CaSO4,即CaSO4·0.5H2O。强吸收峰1 620.45 cm-1处于—OH 键振动吸收峰范围。波数1 156.82 cm-1和1 438.19 cm-1处于吸收峰波数范围。中和铅锌冶炼渣的红外光谱分析结果与XRD 分析基本一致,证明了CaSO4·0.5H2O 的存在。

图3 中和铅锌冶炼渣红外光谱图Fig.3 Infrared spectrum of neutralized lead-zinc smelting slag

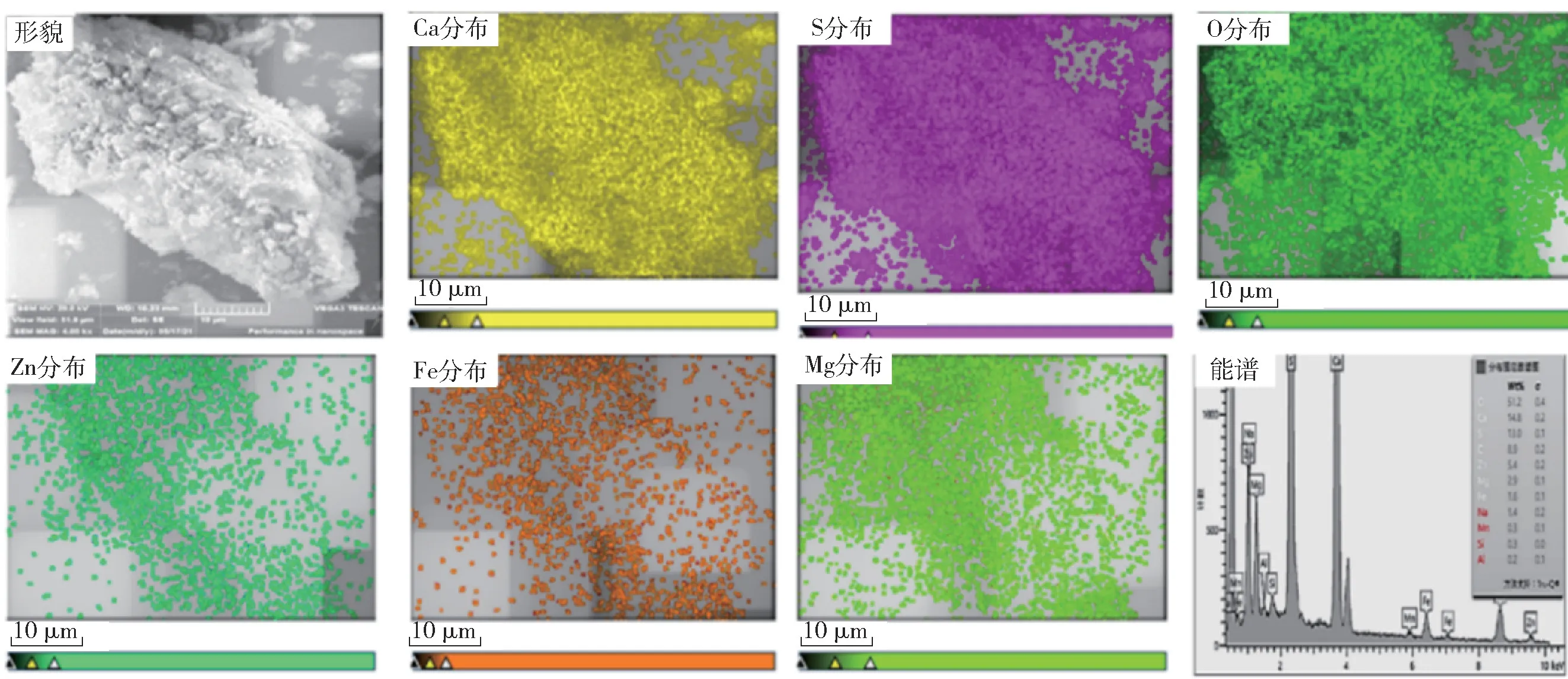

中和铅锌冶炼渣的SEM-EDAX 图像如图4 所示。可以看出,中和铅锌冶炼渣呈现碎屑堆叠状,堆叠状渣形成时容易形成水的包裹,使得传统干燥困难。面扫中O、Ca、S 分布一致,即证明了XRD 谱中硫酸钙的存在,同时中和铅锌冶炼渣中还存在少量Zn、Mg、Fe 等有价元素,与硫酸钙共同存在,当干燥中和铅锌冶炼渣水分时,也会同时加热其他元素,造成干燥能耗增加。依据中和铅锌冶炼渣EDAX 谱,O 元素含量是S 元素含量的393.85 倍,即证明了XRD 中结晶水和Na2As4O11的存在。

图4 中和铅锌冶炼渣的SEM-EDAX 分析Fig.4 SEM-EDAX analysis of neutralized lead-zinc smelting slag

2.1.2 水分赋存形式分析

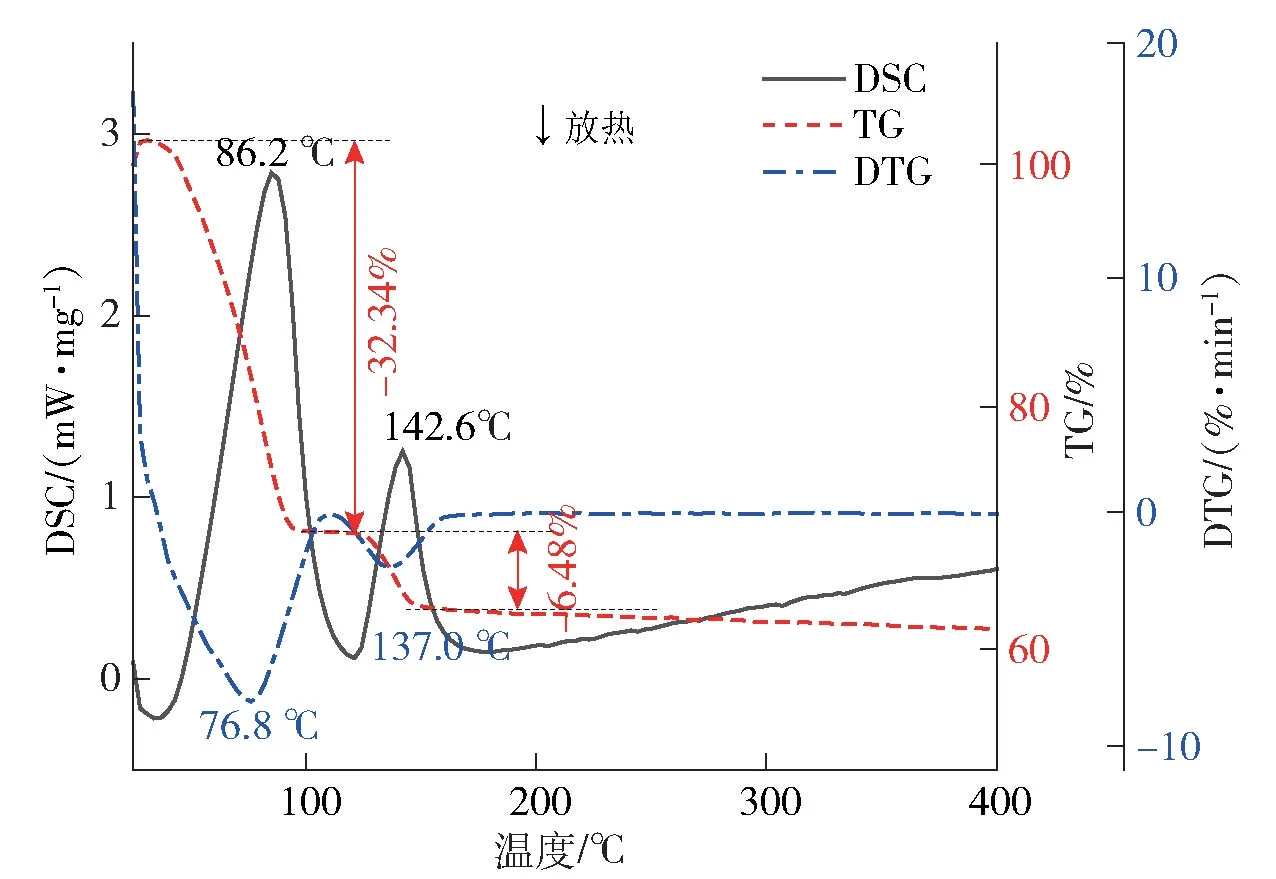

对中和铅锌冶炼渣进行热重分析,结果如图5所示。

图5 中和铅锌冶炼渣的热重曲线图Fig.5 Thermogravimetric curve of neutralized lead-zinc smelting slag

从图5 中可以看出,随着温度升高,中和铅锌冶炼渣的TG 曲线出现2 个较平滑阶段,这2 个阶段物料性质基本保持不变,质量相对无明显变化。在25~100 ℃时,随着温度升高,其质量快速下降,这一过程主要发生的是自由水的蒸发反应。图中DSC曲线(黑色曲线)为吸放热曲线,在高于零的位置表示吸热,低于零的部分表示放热,在86 ℃左右时出现最大峰值,此时物料吸热,与上述分析的自由水蒸发对应吻合。图中DTG 曲线(蓝色曲线)为TG 曲线一次微分,其大小表示物料失重速率,在76 ℃左右出现其最小值,此时中和铅锌冶炼渣失重最快,间接表明在76 ±6 ℃中和铅锌冶炼渣自由水脱除速率最快,干燥效率较好。在140 ℃左右时,第一个平台开始消失,物料质量下降,结合DSC 曲线分析可知该过程为一个吸热过程,主要为结晶水的热分解过程。中和铅锌冶炼渣干燥后的残余质量为65.15%,大致可推测自由水与结晶水占总量的40%;从常温加热到第一个平滑台阶出现的过程中,中和铅锌冶炼渣质量减少了32.24%,即自由水含量在32%左右,与原料成分分析结果一致。

2.2 中和铅锌冶炼渣高温介电特性

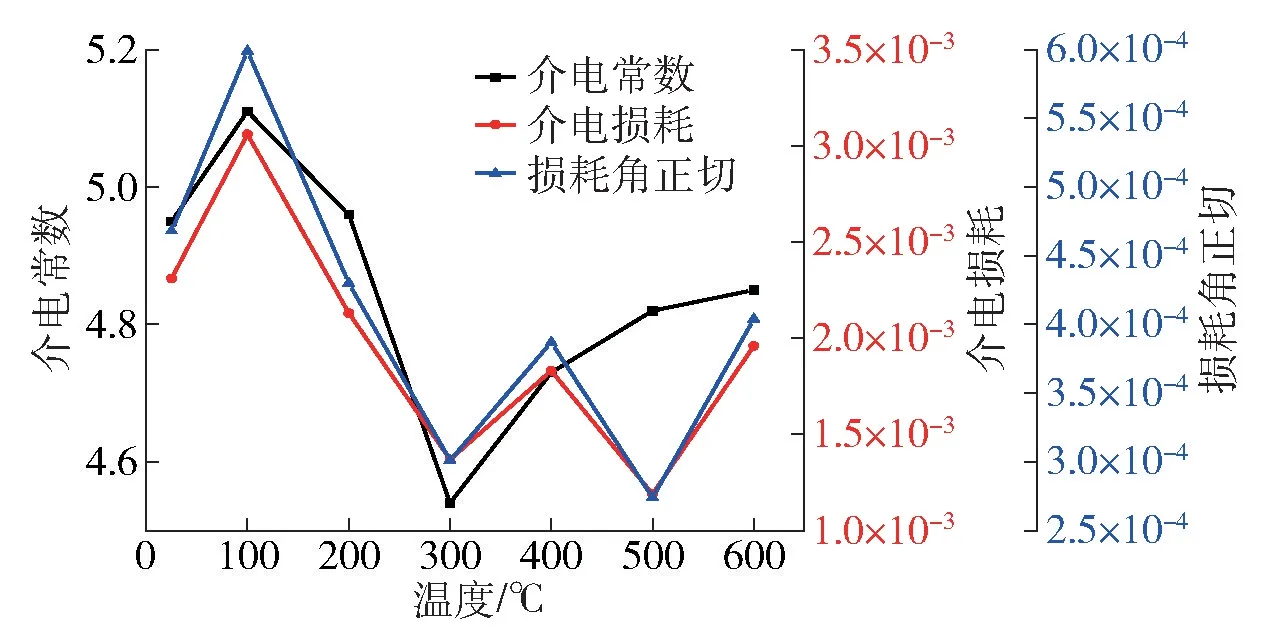

为了明确中和铅锌冶炼渣的微波加热机制,对中和铅锌冶炼渣的高温介电性质进行检测,结果如图6 所示。

图6 中和铅锌冶炼渣高温介电性质Fig.6 High temperature dielectric properties of neutralized lead-zinc smelting slag

从图6 中可以看出,在20~100 ℃自由水干燥阶段内,中和铅锌冶炼渣的介电常数由4.95 增加到5.11,均值为5.03,介电损耗和损耗角正切均有所增加;在100~200 ℃结晶水干燥阶段内,中和铅锌冶炼渣的介电常数由5.11 降低到4.96,均值为5.04,介电损耗和损耗角正切呈现下降的趋势;在200~300 ℃内中和铅锌冶炼渣介电常数由4.96 降低为4.54,介电损耗和损耗角正切呈现下降的趋势;在300~600 ℃内中和铅锌冶炼渣介电常数由4.54 升高至4.85,可能为中和渣中的部分物质发生物相转变,生成吸波物质,此阶段内介电损耗和损耗角正切波动变化,主要由物相转变过程中和渣体积变化引起的。综合中和铅锌冶炼渣热重分析可知,200 ℃内中和铅锌冶炼渣介电特性变化不大,即自由水与结晶水的吸波性能相差不大,200 ℃后中和铅锌冶炼渣介电特性开始逐渐降低,即渣中水分的吸波性能要优于其他组分。因此,微波干燥中和铅锌冶炼渣明显具有优势。

2.3 中和铅锌冶炼渣微波加热影响因素

2.3.1 中和铅锌冶炼渣粒径对微波干燥的影响

固定渣厚度3 cm、微波加热功率900 W 条件下,考察中和铅锌冶炼渣粒径对微波干燥的影响结果如图7 所示。

图7 不同粒径下中和铅锌冶炼渣失水率曲线Fig.7 Water loss curve of neutralized lead-zinc smelting under different particle sizes

从图7 中可知,当渣厚度为3 cm、微波功率为900 W 时,不同粒径中和铅锌冶炼渣随着微波时间延长失水率逐渐增加;在前5 min,中和渣分子吸附强自由水和结晶水大量干燥,失水速率最快;5~8 min 时,中和渣分子吸附强的自由水和结晶水逐渐干燥,失水速率开始变缓;8 min 后,自由水和结晶水已基本干燥完成,失水速率进一步变缓。

随着粒径增加,失水速率整体呈现逐渐下降的趋势,由于单位时间内微波能干燥水量为固定值,8 cm 时中和铅锌冶炼渣干燥效果最佳,即在8 cm 粒径下,微波场中中和铅锌冶炼渣有效干燥粒径最优。

2.3.2 中和铅锌冶炼渣厚度对微波干燥的影响

固定微波加热功率900 W、粒径8 cm 条件下,考察中和铅锌冶炼渣厚度对微波干燥的影响,结果如图8所示。

图8 不同厚度下中和铅锌冶炼渣失水率曲线Fig.8 Water loss curve of neutralized leadzinc smelting under different thickness

从图8 中可以看出,不同厚度下中和铅锌冶炼渣的失水率随着微波解热时间的增加而逐渐增加。在前2 min,失水率增加较快;2~5 min,失水速率逐渐变缓;5 min 后失水速率进一步变缓。

当厚度小于2.2 cm 时,随着厚度增加,中和铅锌冶炼渣失水率出现逐渐增加的趋势,在一定频率微波场中如果料层过薄,处于微波场区域的有效体积小,影响物料失水率;厚度大于2.2 cm 时,随着厚度增加,中和铅锌冶炼渣失水率出现逐渐降低的趋势,主要是渣层过厚,微波无法穿透料层,影响中和铅锌冶炼渣干燥效果。因此,干燥厚度以2.2 cm为宜。

2.3.3 微波功率的影响

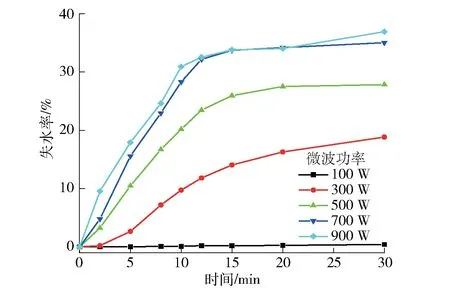

在粒径8 cm、厚度2.2 cm 条件下,考察不同微波功率对中和铅锌冶炼渣微波失水率的影响,结果如图9 所示。

图9 不同微波功率下中和铅锌冶炼渣失水率曲线Fig.9 Water loss curve of neutralized lead-zinc smelting under different microwave power

从图9 中可知,100 W 的微波功率对于中和铅锌冶炼渣干燥基本没用;在300~900 W 范围内,随着微波功率的增加,中和铅锌冶炼渣失水率逐渐增加,尤其在700 W 和900 W 微波下,中和铅锌冶炼渣失水率可以达到35%以上。不同微波功率下,中和铅锌冶炼渣的失水率随着时间增加会出现先增加较快而后变缓的趋势,0~15 min 的失水率增长明显要高于15~30 min 的失水率增长;15 min 时,300 W、500 W、700 W、900 W 微波加热条件下,中和铅锌冶炼渣失水率分别为16.29%、27.52%、34.18%、34.02%,因此在粒径为8 cm、中和铅锌冶炼渣厚度为2.2 cm 条件下,以700 W 干燥15 min 为宜,失水率达到34.02%。

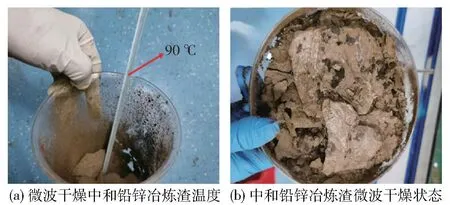

此时,中和铅锌冶炼渣中的自由水完全去除,结晶水去除率达到53.06%,这主要是结晶水与渣中其他组分共生,部分吸收的微波以热能形式传导,使得结晶水的去除难度高于自由水。微波干燥中和铅锌冶炼渣温度为90 ℃(图10(a)),证明微波干燥过程优先与水分作用,从而降低干燥能耗。中和铅锌冶炼渣微波干燥状态如图10(b)所示,可以看出微波干燥时中和铅锌冶炼渣出现破裂分层,分层后加热面积大幅度增加,且内部水的脱除路径大幅缩短,有利于水的快速高效脱除。

图10 微波干燥中和铅锌冶炼渣实物图Fig.10 Microwave drying neutralized lead-zinc smelting

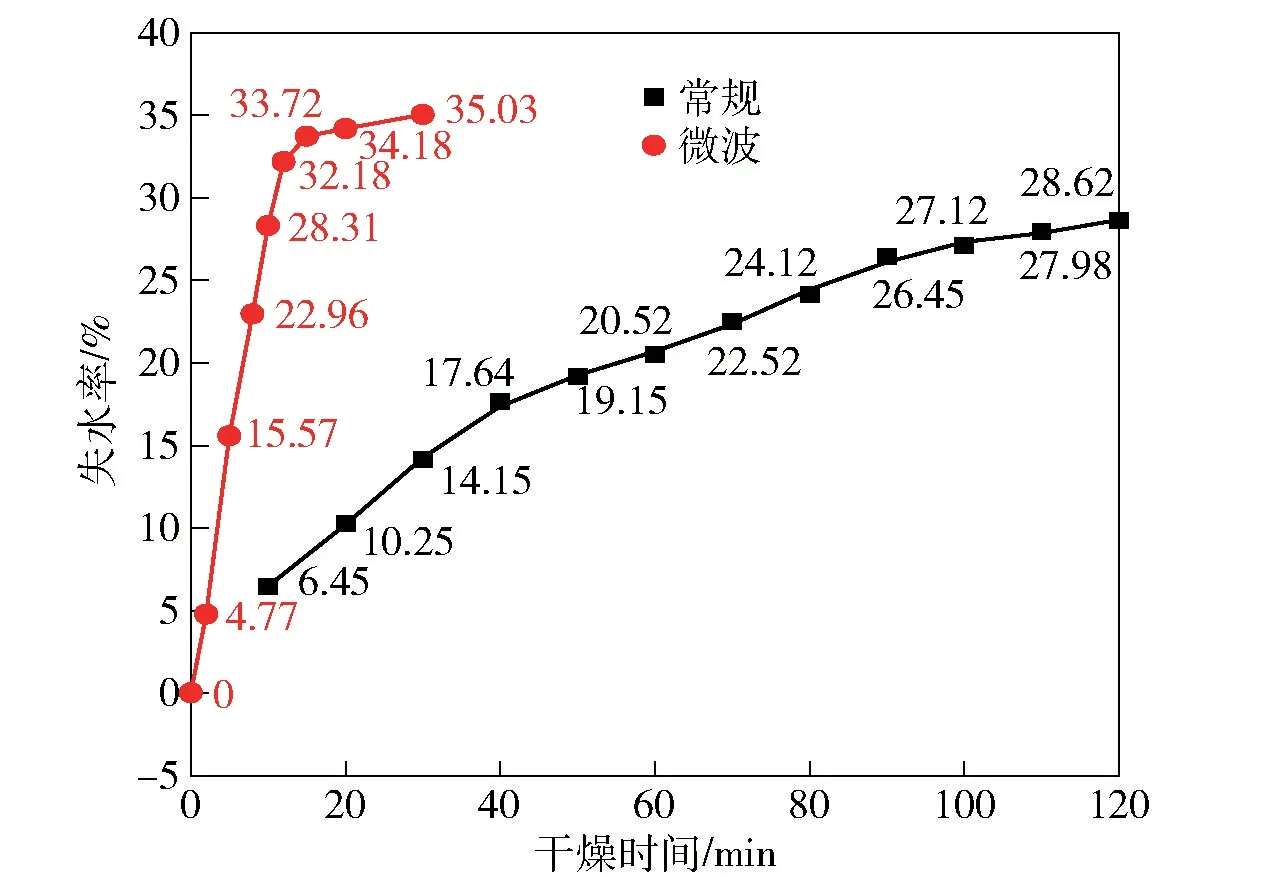

2.3.4 常规干燥与微波干燥对比

在90 ℃下进行常规干燥,中和铅锌冶炼渣的失水率如图11 所示,可以看出随着时间的增加,常规失水速率出现逐渐变缓的趋势,120 min 时,中和铅锌冶炼渣的失水率仅能达到28.62%,仅为自由水的去除,干燥时间是微波干燥的8 倍以上。常规干燥中和铅锌冶炼渣呈现紧实压缩状,即常规干燥主要依靠热传导由表及里进行,表层温度高,表层微孔的收缩阻碍热传导的进行,降低干燥速率。

图11 常规和微波干燥中和铅锌冶炼渣失水率曲线Fig.11 The water loss curve and drying state of conventional drying neutralized lead-zinc smelting slag

常规干燥能耗主要由水的加热能耗、硫酸钙的加热能耗和水分汽化潜热组成,如式(1)所示;微波干燥主要由电耗组成,如式(2)所示。

式中:Q常规为常规干燥能耗,kJ;C水为水的比热容,4.2 kJ/(kg·℃);T终为干燥终温,90 ℃;T始为干燥始温,25 ℃;m水为干燥水的质量,kg;CCaSO4为CaSO4的比热容,0.261 8 kJ/(kg·℃);mCaSO4为CaSO4的质量,kg;r水为水的汽化潜热,2 257.6 kJ/kg;m水汽为水蒸气的质量,kg;Q微波为微波干燥能耗,kW·h;W微波为微波干燥功率,kW;t微波为微波干燥时间,h。

根据式(1)和(2)计算,常规干燥1 kg 中和铅锌冶炼渣能耗为758.88 kJ,微波干燥1 kg 中和铅锌冶炼渣能耗为630 kJ,即微波干燥比常规干燥节约能耗16.98%,且低能耗下微波比常规多脱除5.40%的水分,干燥时间缩短87.5%。

3 结论

本研究在对中和铅锌冶炼渣物相分析的基础上,利用热重分析和热干燥分析,明确了中和铅锌冶炼渣中自由水与结晶水分布,并进行了微波干燥与常规干燥试验,得到以下主要结论。

1)中和铅锌冶炼渣中含有结晶水相CaSO4·0.5H2O,自由水含量为30.2%,结晶水含量为7.2%。通过分析中和铅锌冶炼渣的高温介电特性及微波加热影响因素,明确了微波强化中和铅锌冶炼渣干燥机制,中和铅锌冶炼渣中自由水与结晶水的吸波性能相似,且明显优于渣中其他物相。

2)在粒径8 cm、厚度2.2 cm、微波功率700 W、干燥时间15 min 条件下,中和铅锌冶炼渣自由水完全去除,结晶水去除率达到53.06%,总失水率为34.02%。微波干燥条件下,中和铅锌冶炼渣出现破裂分层现象,能有效缩短水的干燥途径,实现水的快速高效干燥。

3)微波干燥1 kg 中和铅锌冶炼渣能耗为630 kJ,比常规干燥节约能耗16.98%,且低能耗下微波干燥比常规干燥多脱除5.40%的水分,干燥时间缩短87.5%。

本文所建立中和铅锌冶炼渣干燥技术能有效缩短干燥周期,降低能耗,具有明显产业化优势。