还原熔炼法回收低品位锡中矿中锡资源

2024-03-18徐志鹏刘振鸿李磊肖阳徐景壮雷云

徐志鹏 ,刘振鸿 ,李磊 ,肖阳 ,徐景壮 ,雷云

(1.东华大学 环境科学与工程学院,上海 201620;2.昆明理工大学 昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093)

0 引言

我国锡资源储量居世界首位,但长期的开发利用使锡资源逐渐枯竭[1]。由于可用锡资源逐渐枯竭和锡资源需求量日益增加,从二次含锡资源中回收锡意义重大。

在锡矿床的选矿过程中会产生大量锡尾矿,大部分未经处理直接堆存。据报道,目前中国锡厂堆积着3 亿多吨锡尾矿[1-2]。锡尾矿库中锡的平均含量约为0.18%[1],具备一定回收价值,同时其体量大,是回收锡的重要二次资源[3-4]。根据锡尾矿库中锡石与铁矿物及脉石矿物致密共生等特点,一般采用重选或磁选工艺富集尾矿库中的锡,以获得锡中矿[1,5]。回收锡中矿的锡,现有方法主要有硫化焙烧法、还原焙烧法和烟化法。①硫化焙烧法:加入还原剂和硫化物将锡还原为硫化亚锡,利用硫化亚锡的挥发性能与炉料中其他组分硫化物挥发性能的差别而达到分离和富集之目的,可使渣中锡含量小于0.03%[6-7],锡挥发率可达到93.70%[8],但该工艺挥发出来的硫化亚锡会在烟道中被氧化成氧化锡,最终得到产物为SnO2粉尘,还需要将SnO2还原熔炼成金属锡,过程能耗偏高。②还原焙烧法:控制还原气氛,将锡中矿中含锡物相选择性还原为SnO,并最终利用高温下SnO 较高的蒸气压,实现锡的回收,渣中锡含量可达0.031%[9],锡的挥发率可达98%[10],但其还原气氛较难控制,容易将其还原为金属锡残留在渣中。③烟化法:通过加入还原剂、硫化剂和造渣剂将锡中矿的铁还原为FeO 进入渣中,锡硫化为硫化亚锡进入烟尘中实现回收,渣含锡仍有约0.3%[11],回收率有待于进一步提升。

本文采用还原熔炼法进行低品位锡中矿中锡资源的回收,并基于铜、锡的高互溶性特点,以氧化铜为添加剂提高锡回收率,借助热力学分析、SEMEDS、化学分析等手段,系统研究焦炭添加量、熔炼温度、保温时间、氧化铜添加量等因素对低品位锡中矿还原熔炼过程中砷、锡物相的转变和锡回收率的影响规律。

1 试验

1.1 试验原料

本试验所处理的低品位锡中矿产自内蒙古某选矿厂,还原剂为市售的焦炭粉,添加剂为氧化铜(分析纯),所用氮气为高纯氮(99.99%)。

低品位锡中矿及焦炭的成分分别见表1、表2。锡中矿的XRD 图谱如图1 所示。根据锡中矿化学成分和XRD 图谱可知,该锡中矿的锡含量达到3.05%,回收价值高,主要以SnO2形态存在。该锡中矿的砷含量高达6.92%,硫含量达3.06%,两者主要以毒砂(FeAsS)形态存在,毒砂在高温下会分解产生砷单质[12-13],传统烟化法过程中砷单质以砷蒸气形式挥发,与锡硫化产物硫化亚锡一起进入烟气中,容易对后续锡的回收带来负面影响。锡中矿的总铁和总硅含量较高,分别达到31.05% 和30.46%,属于高铁高硅型锡中矿。

图1 锡中矿的XRD 图谱Fig.1 XRD pattern of the low-grade tin middling

表1 锡中矿主要化学成分分析(质量分数)Table 1 Chemical composition of tin-bearing middling (mass fraction) %

表2 试验用焦炭性质分析(质量分数)Table 2 Property analysis of test coke (mass fraction) %

1.2 试验装置

试验采用高温箱式炉(合肥科晶材料科技有限公司KSL-1700X),温度由Pt-Rh 热电偶测定并由KSY 智能温度控制器控制(精度±1 K)。试验设备连接示意如图2 所示。

图2 试验设备图Fig.2 Experimental installation

1.3 试验方法

将锡中矿干燥后经球磨机研磨至粒度小于75 μm,与焦炭粉(粒度<75 μm)和氧化铜粉末(粒度<75 μm)按一定比例混匀后装入圆柱型刚玉坩埚(40 mm×70 mm);将坩埚置于高温箱式炉内,然后通入氮气,设置试验参数进行还原熔炼试验,熔炼过程中产生的气体用15%的氢氧化钠溶液净化。待熔炼结束后,待样品随炉自然冷却至室温,将渣样和金属样取出,进行制样检测分析。

1.4 分析方法

采用电感耦合等离子体发射光谱仪(ICP -OES,美国利曼公司)测定样品的化学元素含量。用TTR-III X 射线衍射(XRD,日本理学电机公司)分析法测定样品物相成分,参数为:Cu 靶Kα 射线、管电压35 kV、管电流20 mA、扫描范围10°~90°和扫描步长8°/min。采用扫描电子显微镜能谱(SEMEDS,HITA144 CHI -S34)分析样品的形貌及物相特征。

过程中锡回收率(R)按式(1)进行计算,回收的锡主要分布在金属相和气相中。

式中:R为锡回收率,%;m0为反应前炉料总质量,g;mslag为反应之后的炉渣质量,g;ω0(Sn)为反应前炉料含锡的质量分数,%;ωslag(Sn)为反应之后的炉渣含锡的质量分数,%。

2 热力学分析

由表1 可知,锡中矿中S/Sn 物质的量的比为3.72,还原熔炼过程中锡物相可被硫化,以硫化亚锡形式挥发进入烟尘中[5]。因此本研究还原熔炼过程中锡主要以金属锡和含锡烟尘进行回收。

对于还原熔炼过程,锡石(SnO2)按照SnO2(s)→SnO(l)→Sn(l)的顺序逐步还原,反应见式(3)~(4)[7]。同样,三氧化二铁(Fe2O3)先还原为四氧化三铁(Fe3O4),再还原为氧化亚铁(FeO),反应见式(5)~(6),在还原熔炼过程中氧化亚铁要与二氧化硅结合进入渣相(反应式(7))。若还原剂过量,会将FeO 还原成金属铁(Fe)(反应式(8))。

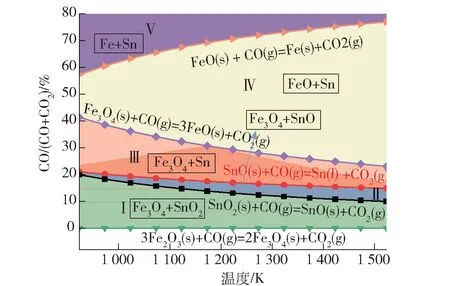

基于FactSage 8.1 和前人研究成果[14],计算并绘制了923~1 523 K 温度范围内铁、锡氧化物还原的平衡曲线图,如图3 所示。图3 中有5 个不同的热力学区域,分别命名为区域Ⅰ,Ⅱ,Ⅲ,Ⅳ和Ⅴ。区域Ⅰ:Fe2O3被还原为Fe3O4,铁以Fe3O4的形式存在,Sn 在该区域中不会被还原,以SnO2的形式存在。区域Ⅱ:随着CO 浓度和温度的增加,SnO2被还原为SnO,稳定区转变为Fe3O4+SnO。区域Ⅲ:由于CO浓度和温度进一步增加,SnO2与SnO 可被还原为单质锡,但Fe3O4未被还原仍然以Fe3O4的形式存在,若Fe3O4进入渣中会使炉渣熔点升高、黏度和密度也增大[15]。Ⅳ区域:随着温度和CO 浓度的持续上升,该区域中Fe2O3被还原为FeO,SnO 可被还原为金属锡并被回收,稳定区转变为FeO+Sn。Ⅴ区域:过高的CO 浓度使得FeO 被还原为金属铁,SnO2被还原为金属锡,在该区域会产生Fe-Sn 合金,造成锡的损失。为提高锡的还原回收率并降低粗锡含铁,研究中应调整焦炭添加量或熔炼温度,使还原气氛稳定在Ⅳ区域。在Ⅳ区域中SnO 被还原为金属锡,Fe2O3被还原为FeO,为了提高锡的回收率,需要调配渣相组成,使FeO 进入渣相,同时控制熔融过程中渣的熔点和黏度,使金属锡更好从渣中沉降回收。对于还原回收锡的渣型,一般选择FeO-SiO2-CaO 渣系[16]。用FactSage 8.1 计算FeO-SiO2-CaO的三元系相图(图4)。图4 显示,若锡中矿直接还原熔炼,其脉石成分所构成渣系熔点小于1 200 ℃,低于还原炉最大工作温度(1 250 ℃)[16],不需要额外添加造渣剂。

图3 铁、锡氧化物还原的平衡曲线Fig.3 Equilibrium curves of reduction of iron oxide and tin oxide

锡中矿中锡的硫化挥发过程,主要为硫化剂与锡石(SnO2)发生硫化反应生成SnS(g)进入烟尘。低品位锡中矿XRD 图谱(图1)表明,含硫物相以毒砂(FeAsS)为主,少量以黄铁矿(FeS2)和磁黄铁矿(Fe(1-x)S)的形态赋存。熔炼过程中毒砂通过反应(9)分解产生FeS[12],黄铁矿和磁黄铁矿分别通过反应(10)和(11)分解产生FeS 和S2(g)。FeS 和S2(g)可与SnO2、SnO 和Sn 反应(反应式(12)~(15))生成SnS(g)。各反应的标准吉布斯自由能如图5 所示。图5 显示反应(16)热力学上不能进行,结合低品位锡中矿的主要含硫物相为毒砂的结构特征,可推知研究所用低品位锡中矿还原熔炼过程中锡的硫化主要通过反应(13)进行。

图5 反应(9)、(12)、(13)、(14)、(15)和(16)在1 100~1 400 ℃下的标准吉布斯自由能Fig.5 Standard Gibbs free energy of the reaction (9),(12),(13),(14),(15) and (16)at 1 100~1 400 ℃

3 结果与讨论

3.1 焦炭添加量对锡中矿锡回收率的影响

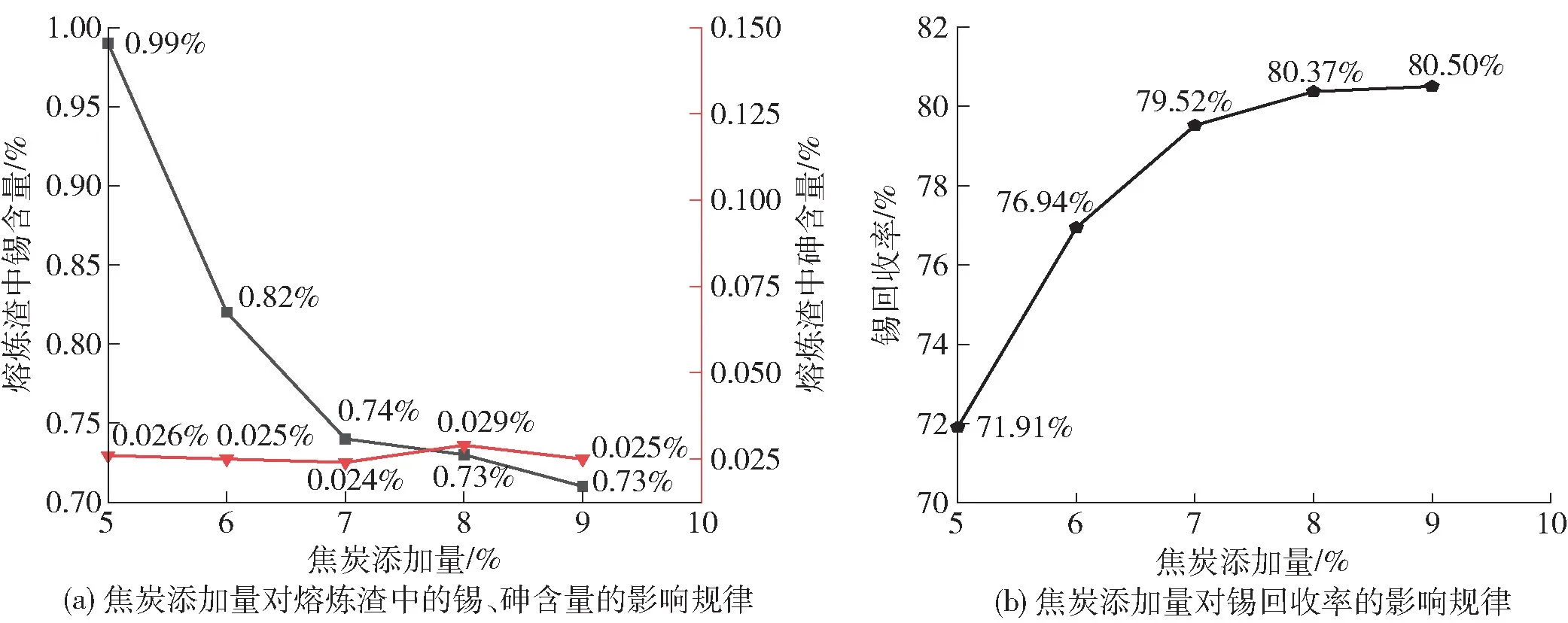

在熔炼温度1 300 ℃、保温时间180 min 条件下,研究焦炭添加量对锡中矿中锡回收率的影响规律。

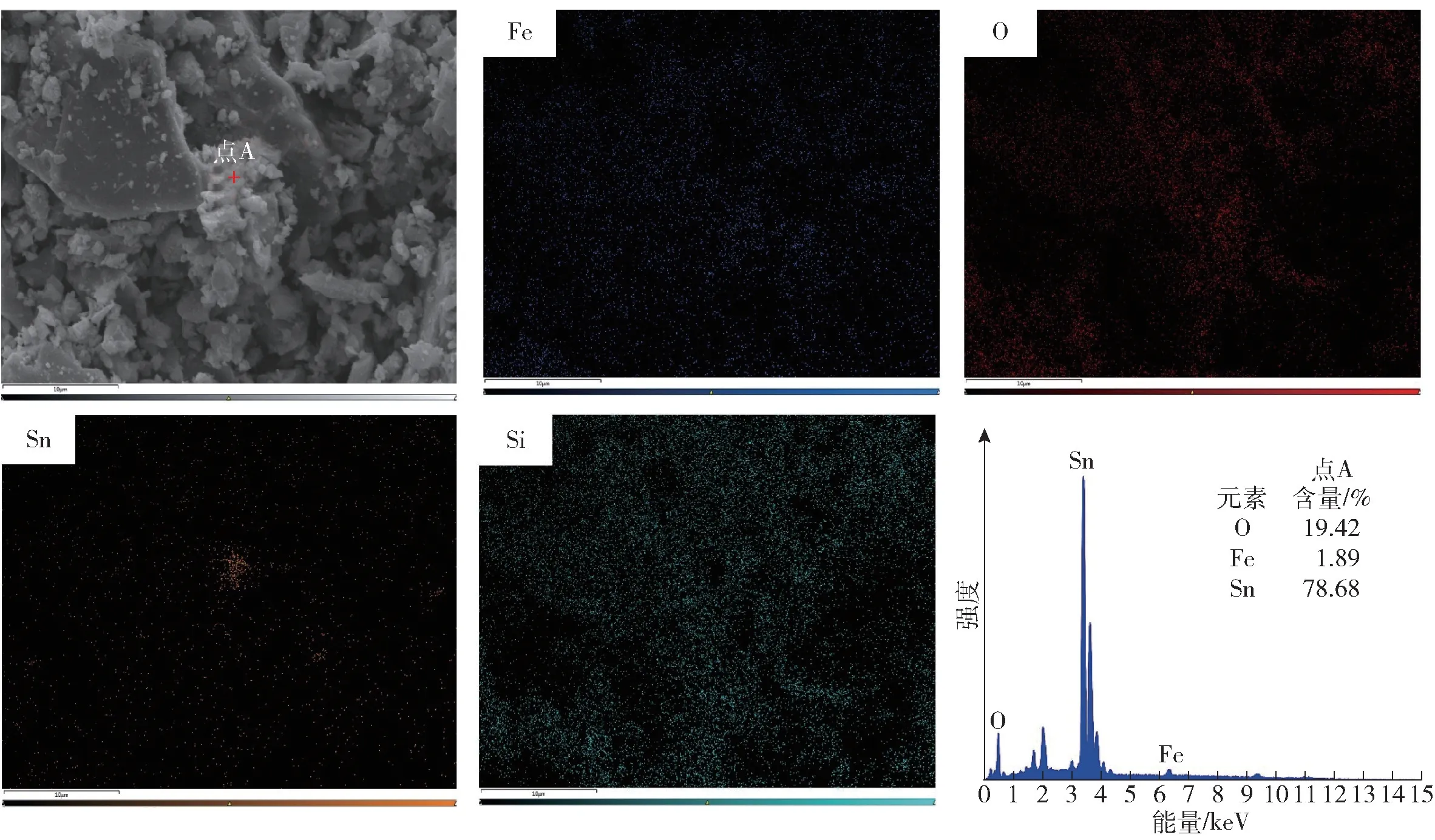

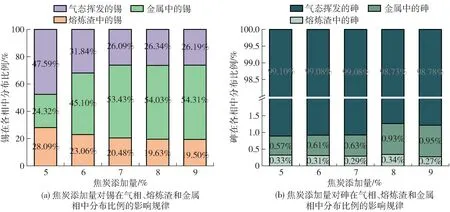

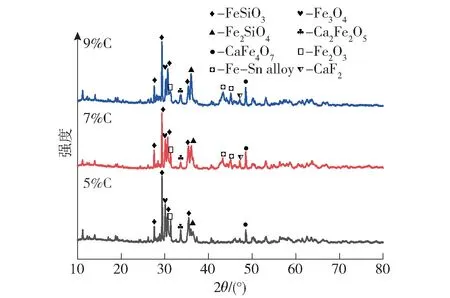

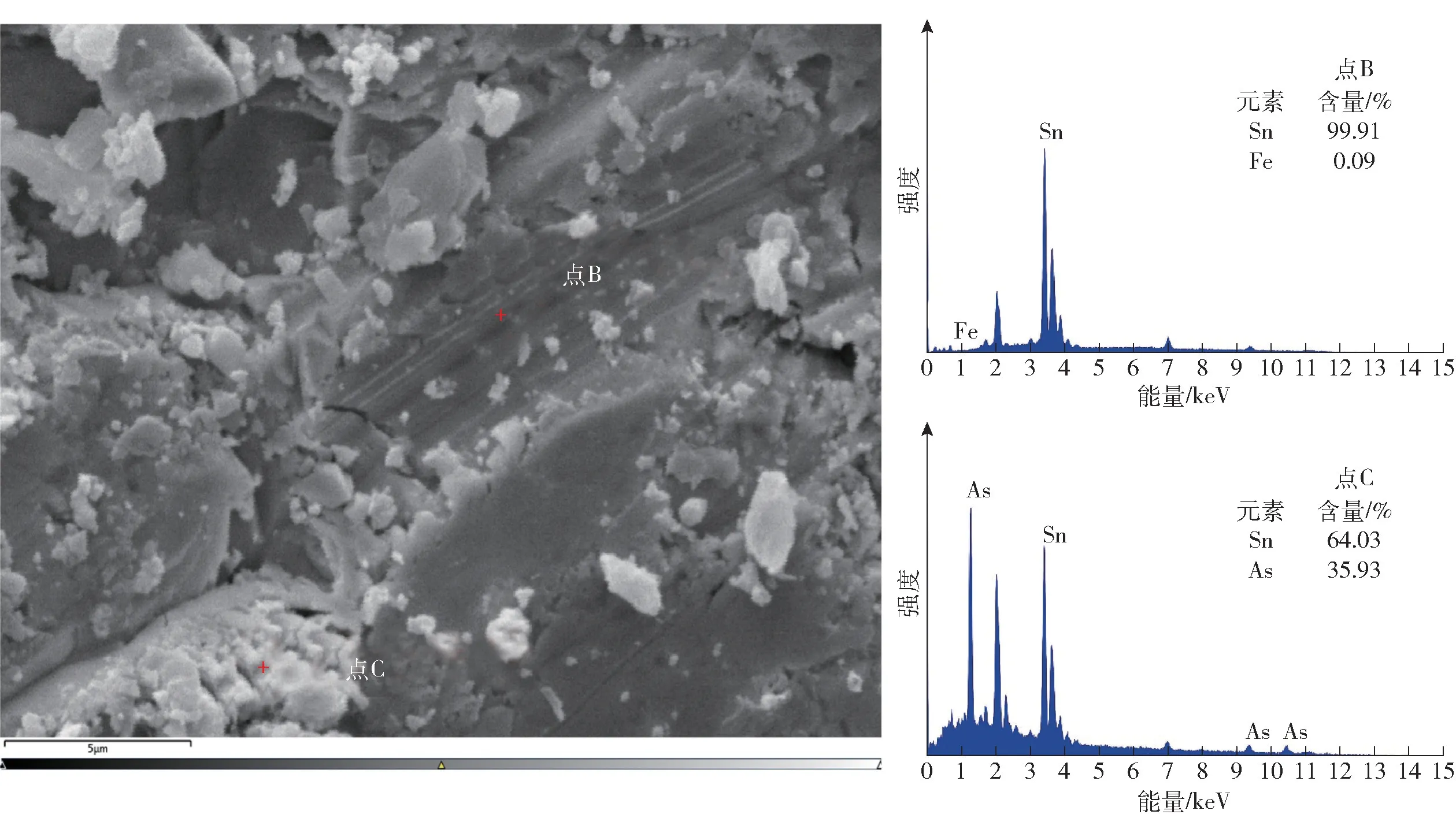

焦炭添加量增加可提高还原熔炼过程中CO分压,促进铁、锡氧化物的还原,使锡中矿还原热力学区间从Ⅰ区域(Fe3O4+SnO2)逐步过渡至Ⅳ区域(FeO+Sn)(图3),最终使锡还原回收率提升。焦炭添加量为5%时,图6 显示熔炼渣中锡主要以锡氧化物形式存在;焦炭添加量进一步增加时,促进了反应(3)和(4)的发生,使锡中矿的锡氧化物更多地被还原为金属锡实现回收,对应图7(a)中焦炭添加量从5%提高到9%时,渣中锡含量明显降低,且图7(b)中锡回收率明显提高,同时锡在金属相的分布比例大幅降低(图8(a))。不仅如此,图9 显示焦炭添加量从5%增至9%时,渣中Fe3O4衍射峰强度减弱,Fe2SiO4衍射峰强度明显增强。熔炼渣中FeO 升高可以降低渣相熔点(图4)和熔渣黏度[15],促进渣相和金属相的分离,亦有利于锡回收率的提升。锡中矿中主要含硫物相FeAsS 在熔炼温度下可分解产生FeS[12],结合图5 可知锡的主要硫化反应为反应(13)。焦炭量增加时,反应(4)的大量发生,导致反应体系中SnO(l)的量减少,使反应(13)削弱,继而SnS 挥发进入烟尘的量减少,对应图8(a)中焦炭添加量从5%提高到9% 时,锡在气相中的分布比例大幅降低。

图6 焦炭添加量为5%时熔炼渣的SEM-EDS 检测结果Fig.6 SEM-EDS results of the smelting slag obtained with the coke addition amount of 5%

图7 焦炭添加量对锡中矿熔炼指标的影响Fig.7 Effect of coke addition on smelting indexes of tin-bearing middling

图8 焦炭添加量对锡、砷在气相、熔炼渣和金属相中分布比例的影响Fig.8 Effect of coke addition on the distribution ratio of tin,arsenic in the gas phase,melting slag and metal phase

图9 不同焦炭添加量下熔炼渣的XRD图Fig.9 XRD patterns of smelting slag at different coke additions

低品位锡中矿主要含砷组分毒砂(FeAsS)在熔炼温度下发生分解反应(反应(9)),生成As4(g),其大量挥发进入气相中实现分离。对应图8(b)中焦炭添加量从5%提高到9%,砷在气相中的分布比例均高于98.60%,同时熔炼渣中砷含量稳定在0.025%左右(图7(a));焦炭添加量继续增加时,砷在金属相中的分布比例呈上升趋势(图8(b))。图10 显示焦炭添加量为8%时所得的金属锡中存有As-Sn 合金相,其由金属锡和单质砷合金化反应生成[16]。原因主要是焦炭添加量的提高使锡中矿中锡更多地被还原为金属锡,其与反应(9)生成的单质砷间的合金化反应增加,导致砷在金属相的分布增加。

图10 焦炭添加量为8%时所得金属SEM-EDS 检测结果Fig.10 SEM-EDS results of metals obtained with the coke addition amount of 8%

为了获得较高锡回收率,焦炭添加量优选为7%,对应锡回收率为79.52%,回收的锡在金属相的分布比例为53.43%,在气相中的分布比例为26.09%。

3.2 熔炼温度对锡中矿中锡回收率的影响

在保温时间3 h、焦炭添加量7%条件下,考察熔炼温度对锡中矿中锡回收率的影响。

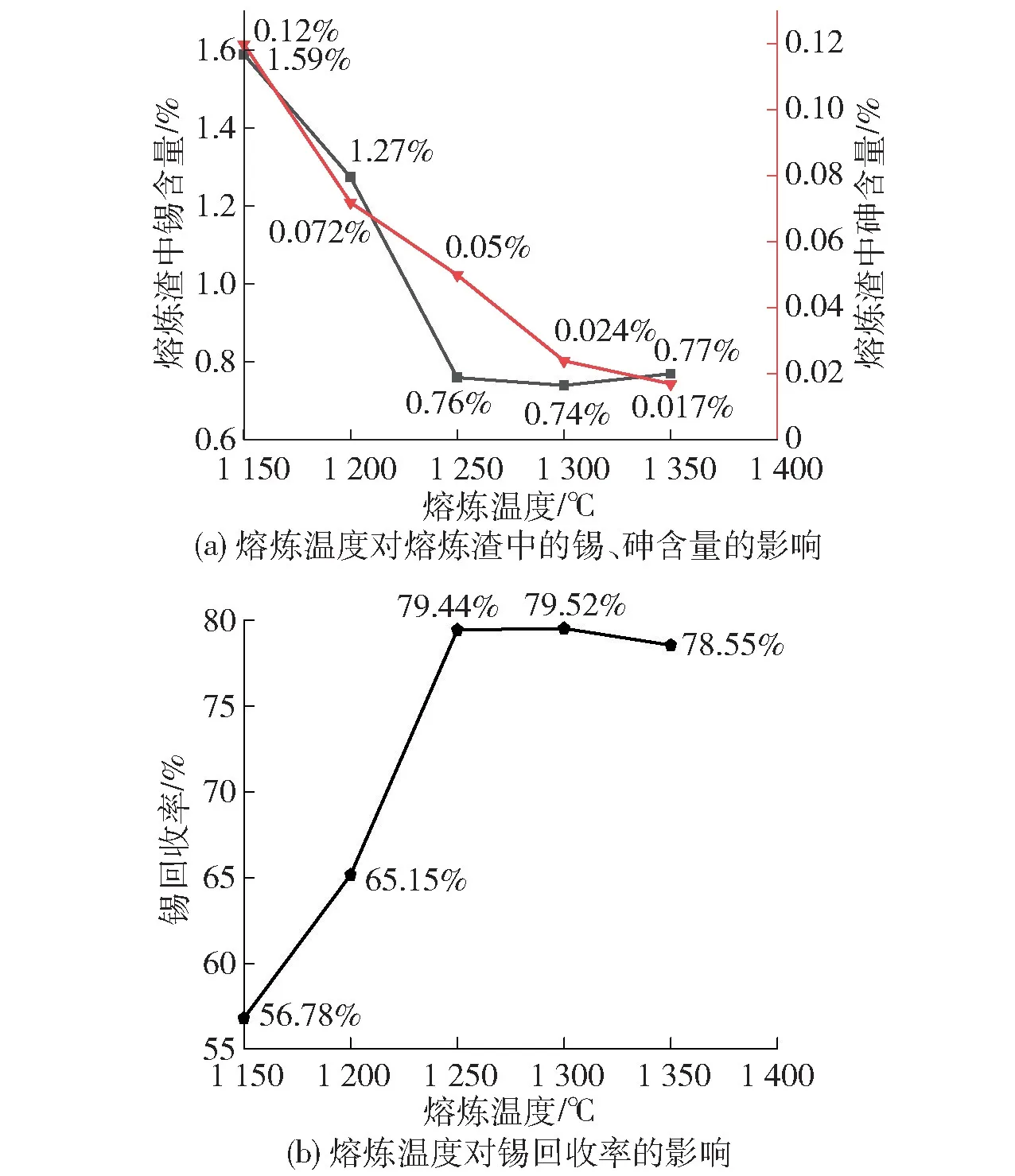

熔炼温度升高可促进锡中矿还原熔炼过程中锡的还原和硫化反应的进行,有利于锡回收率的提升。同时熔炼温度升高时,熔渣黏度降低、流动性增强,可提高渣和金属相的分离效果,亦有利于锡回收率的提升。

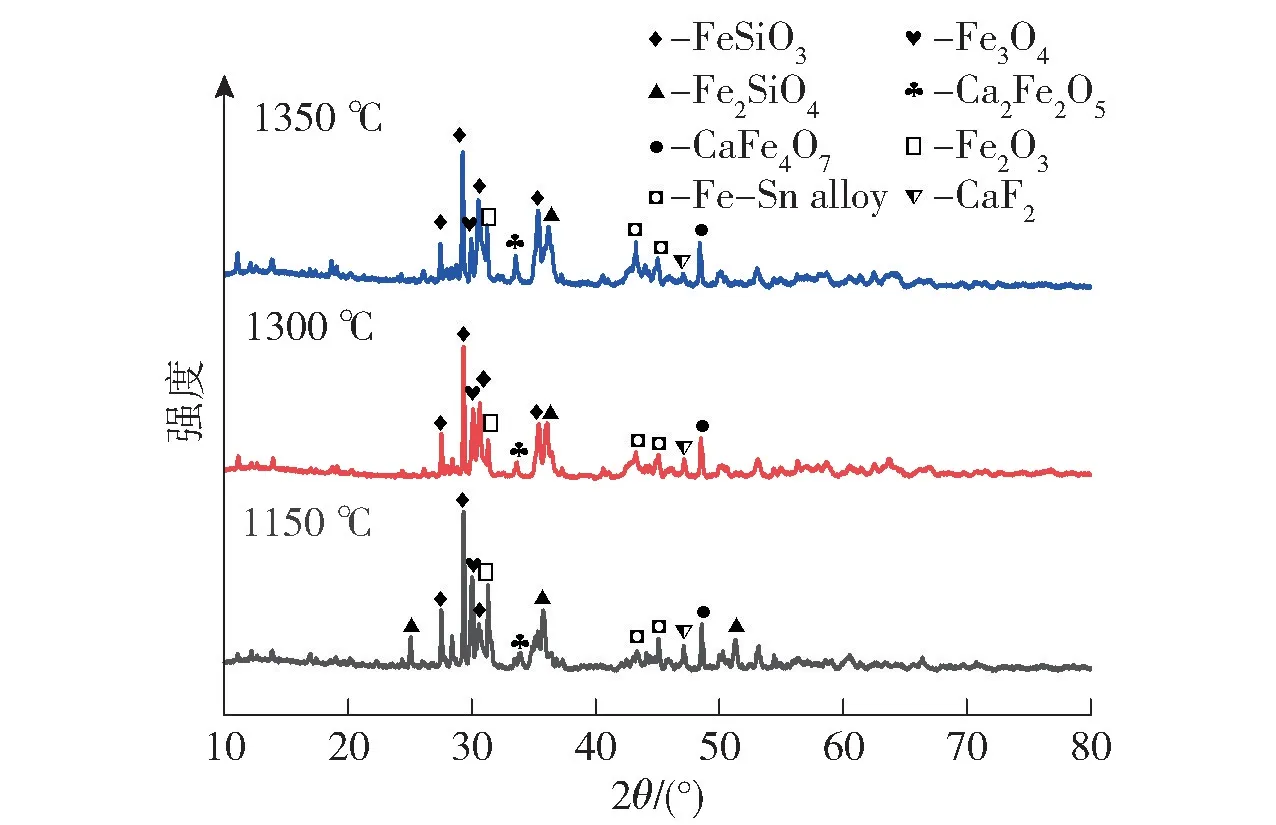

图11 显示熔炼温度由1 150 ℃增至1 300 ℃时,渣中Fe3O4衍射峰强度明显减弱,FeSiO3衍射峰强度明显增强(在衍射角度为30.5°~30.4°时),FeO 的增加可以降低熔渣熔点(图4)和黏度[15],促进了渣相和金属相的分离,对应图12(a)中,熔炼温度从1 150 ℃升高到1 300 ℃,熔炼渣中锡含量明显降低,图12(b)中锡回收率显著提高。同时,图13(a)显示熔炼温度增加时,锡在气相中的分布增加,原因是温度增加促进了锡中矿中锡主要硫化反应(13)的发生(图(5)),继而SnS 挥发进入烟尘的量增加。温度继续升高到1 350 ℃,炉渣中锡含量呈上升趋势,原因是温度过高时渣中铁氧化物被还原为金属铁相,并与金属锡相发生合金化反应生成Fe-Sn合金,其熔点较高,渣和金属分离过程中易被夹带在熔炼渣中造成损失,导致熔炼渣中锡含量升高。图11显示,熔炼温度由1 300 ℃增至1 350 ℃时,熔炼渣中Fe-Sn 合金衍射峰强度明显提高,同时图13(a)中温度从1 300 ℃增至1 350 ℃时,锡在熔炼渣中分布比例小幅提高。

图11 不同熔炼温度下熔炼渣XRD 图谱Fig.11 XRD patterns of smelting slag at different smelting temperatures

图12 熔炼温度对熔炼渣中的锡、砷含量和锡回收率的影响Fig.12 Effect of melting temperature on the content of tin and arsenic in the melting slag and the recovery of tin

图13 熔炼温度对锡和砷在气相、熔炼渣和金属相中分布比例的影响Fig.13 Effect of melting temperature on the distribution ratio of tin and drsenic in the gas phase,melting slag and metal phase

图12(a)显示熔炼渣中砷含量随着温度升高而减少,温度从1 150 ℃提高到1 350 ℃时,熔炼渣中砷含量大量降低,同时砷在渣中的分布比例也明显降低(图13(b))。原因是温度升高有利于毒砂的分解(图5 中反应(9)),使更多的砷以As4(g)的形式挥发进入气相,对应图13(b)中温度从1 150 ℃增至1 350 ℃时,砷在气相的分布比例明显增加。

为提高锡中矿中锡回收率并降低过程能耗,熔炼温度选择1 250 ℃,对应锡回收率为79.64%,回收的锡在金属相的分布为53.38%,在气相中的分布为26.26%。

3.3 保温时间对锡中矿中锡回收率的影响

在焦炭添加量7%、熔炼温度1 250 ℃条件下,考察保温时间对锡中矿中锡回收率的影响。

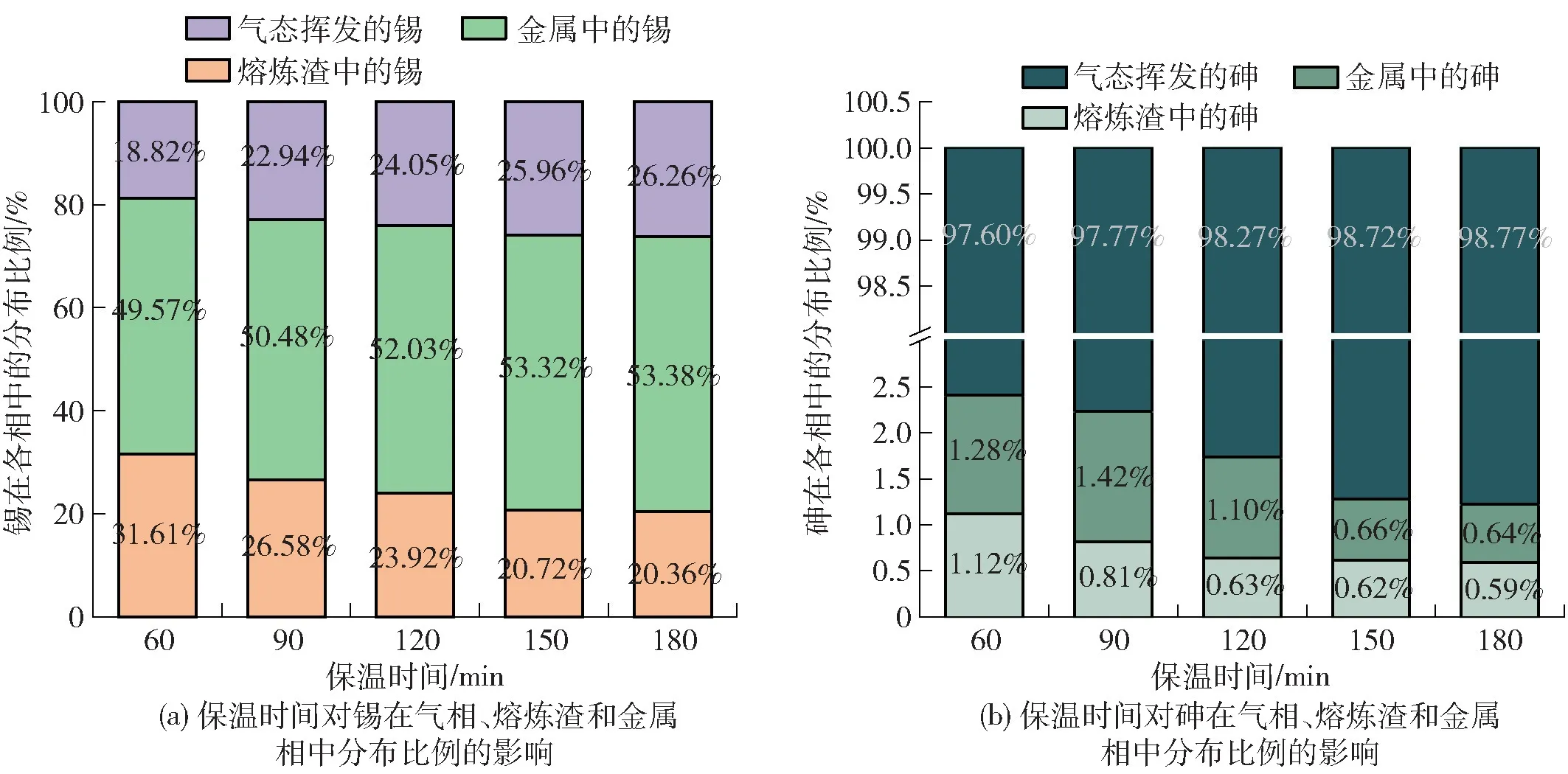

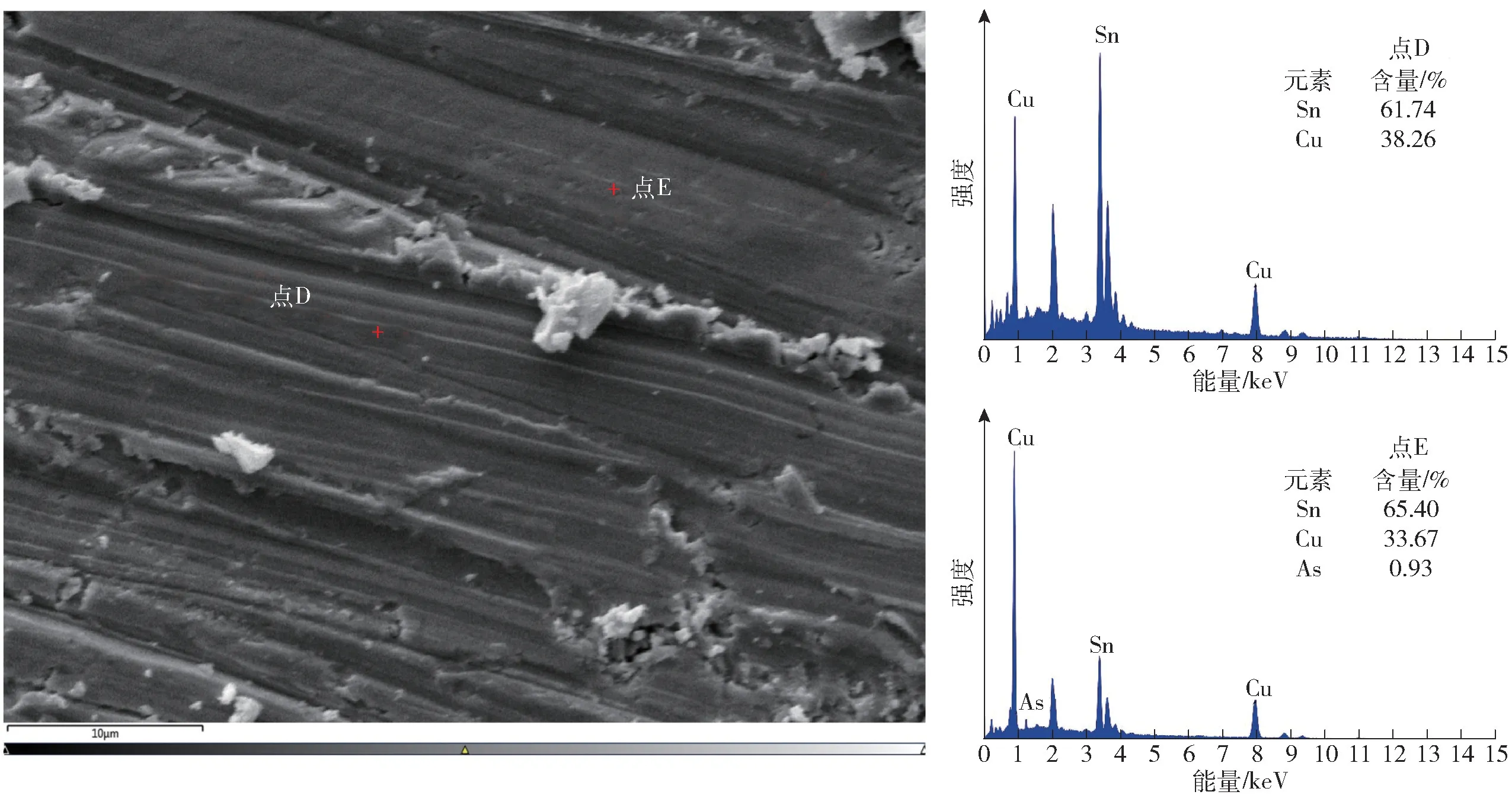

结果表明,保温时间延长,锡的还原和硫化反应进行得更充分,锡中矿中锡更多地被还原为金属锡(反应(4))或被硫化为硫化亚锡实现回收。对应图14(a)中,保温时间从60 min 增至150 min 时,锡在金属相与气相的分布比例明显增加。相应地,图15(a)显示熔炼渣中锡含量随着保温时间的延长而降低,保温时间从60 min 增加到150 min 时,熔炼渣中锡含量明显降低,图15(b)显示锡回收率大幅提高。保温时间继续延长时,锡的回收率增长幅度较小。

图14 保温时间对锡和砷在气相、熔炼渣和金属相中分布比例的影响Fig.14 Effect of holding time on the distribution ratio of tin and arsenic in the gas phase,melting slag and metal phase

图15 保温时间对熔炼渣中的锡、砷含量和锡回收率的影响Fig.15 Effect of holding time on the content of tin and arsenic in the melting slag and recovery of tin

保温时间延长也同步促进了锡中矿中毒砂分解反应的发生(反应(9)),使更多的砷以As4(g)的形式挥发进入气相。如图14(b)显示,保温时间从60 min 增至180 min 时,砷在气相中的分布比例明显增加,砷在金属相和熔炼渣中的分布比例分别降低。与之相对应,图15(a)显示熔炼渣中砷含量随着保温时间的增加而减少,熔炼时间超过150 min 时,渣含砷变化不大。为提高锡中矿中锡回收率并降低过程能耗,熔炼时间选择为150 min,回收的锡在金属相的分布为53.32%,在气相中的分布为25.96%,锡回收率为79.28%,砷在气相中的分布比例为98.72%,金属相的分布比例为0.66%。

不难得出,采用直接还原熔炼法对此锡中矿进行处理时,锡回收率较低,仅为79.28%,且所得锡回收产物(含锡烟尘+金属锡)中高砷含锡烟尘占25.96%,不利于下一步锡的回收。鉴于铜、锡互溶度较高,熔融状态下铜、锡可发生合金化反应生成铜锡合金[17],热力学分析显示铜可促进锡还原反应的发生[16]。为了进一步提高锡的回收率,本文研究探讨了氧化铜添加量对锡回收率的影响。

3.4 氧化铜添加量对锡中矿锡回收率的影响

在熔炼温度1 250 ℃、焦炭添加量7%和保温时间150 min 条件下,考察氧化铜添加量对锡中矿中锡回收率的影响。

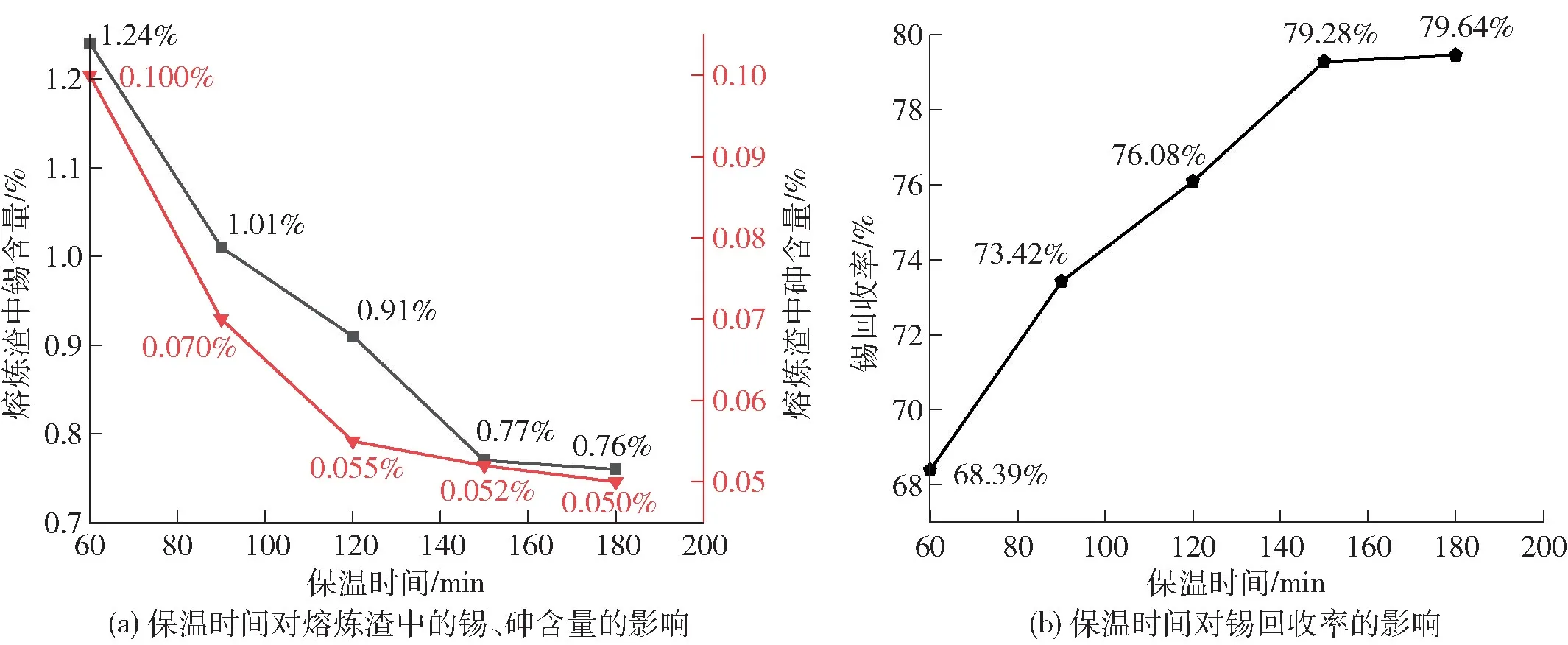

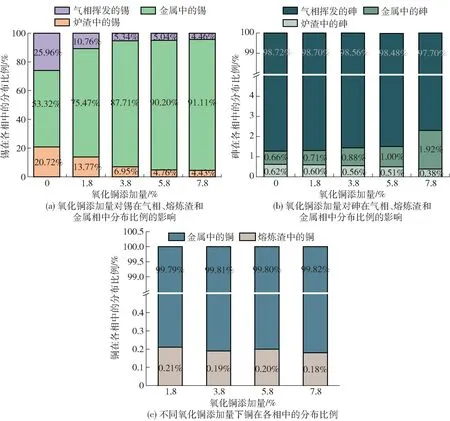

图16(a)显示熔炼渣中的锡含量随氧化铜添加量增加而减少,氧化铜添加量从0%提高到7.8%时,熔炼渣中锡含量明显降低,对应图16(b)中锡回收率大量提高。原因可能是氧化铜添加到反应体系后,其可通过还原反应生成金属铜(反应(17)),继而与由反应(4)得到的Sn(l)发生合金化反应生成Cu-Sn 合金(反应(18))[17],其从热力学上降低了反应(4)中Sn(l)活度(α(Sn)),α(Sn)的降低将导致反应(4)的吉布斯自由能下降(图17),促进了锡还原反应的发生和锡回收率的提升。SnO(l)更多被还原为金属锡时,减弱了锡中矿中锡的主要硫化反应(反应(13)),对应图18(a)中氧化铜添加量从0%增至7.8%时,锡在气相中的分布比例大量降低。为验证此推论的正确性,在氧化铜添加量为3.8%时,对熔炼所得金属产品进行SEM-EDS 分析,结果如图19 所示。图19 显示,所得金属产品中铜、锡共存关系紧密(点“D”和“E”),即还原过程中铜对锡可形成较强的捕获富集作用,提高了锡的回收率。同时,图18(a)显示,氧化铜添加量从0% 增至7.8%时,锡在金属相中的分布比例大幅增加,在渣相中的分布比例大量降低,此变化规律也体现了铜对锡中矿中锡还原熔炼回收的促进作用。同时图18(c)显示还原熔炼过程中,所添加氧化铜中铜经还原熔炼主要分布在金属相中,分布比例稳定在99.8%左右,即所添加氧化铜中铜资源在熔炼过程中可实现有效回收。

图16 氧化铜添加量对熔炼渣中的锡、砷含量和锡回收率的影响Fig.16 Effect of copper oxide addition on the content of tin and arsenic in the melting slag and recovery of tin

图18 氧化铜添加量的影响Fig.18 Effect of copper oxide addition

图19 氧化铜添加量为3.8% 时所得金属的SEM-EDS 检测结果Fig.19 SEM-EDS result of the metal ingot obtained with the copper oxide addition of 3.8%

图19 显示,少量砷可溶解在Cu-Sn 合金中(点“E”)形成Cu-Sn-As 合金,原因是CuO 还原产物金属铜可通过铜砷合金化反应[18]实现对毒砂分解产物单质砷的捕集(反应(19))。氧化铜添加量从0%增至7.8%时,铜砷合金化作用增强,砷在金属相中的分布比例从0.66%增至1.92%,在气相中的分布比例从98.72%降至97.70%(如图18(b))。

为提高锡中矿中锡回收率并降低氧化铜添加量,氧化铜添加量选择为5.8%。此条件下,熔炼渣中锡含量为0.18%,锡回收率为95.24%,回收的锡在金属相的分布为90.20%,在气相中的分布为5.04%,砷在气相中的分布比例为98.48%,金属相的分布比例仅1.00%;而且所添加氧化铜中铜经还原熔炼后在金属相中的分布比例达99.80%,在渣中损失较少,实现了高效回收。相比于不添加氧化铜时,添加氧化铜熔炼过程中锡在高砷含锡烟尘的分布比例明显减少,有利于后续工艺中锡的分离提取。

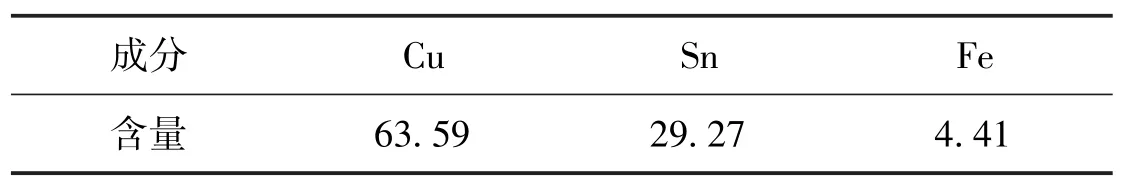

对所得铜锡合金进行成分分析,结果如表3 所示。表3 显示,所得铜锡合金中铜含量为63.59%,锡含量为29.27%,铁含量为4.41%,采用氧化造渣法可实现铁组分的有效去除[19],铜锡合金可用作制备QSn15-1-1 合金(Cu 81~87%,Sn 12~18%)的原料,实现铜、锡的高效回收。

表3 氧化铜添加量为5.8%时得到的铜锡合金主要化学成分(质量分数)Table 3 Chemical composition of copper-tin alloy obtained at 5.8% copper oxide addition(mass fraction) %

综上研究确定的最佳工艺条件为:熔炼温度1 250 ℃,焦炭添加量7%,保温时间150 min,氧化铜添加量5.8%。此条件下锡的回收率达95.24%,砷组分主要进入气相中(分布比例98.48%);回收的锡分布在铜锡合金(分布比例90.20%)和高砷含锡烟尘中(分布比例5.04%),熔炼渣中锡含量仅为0.18%,实现了低品位锡中矿中锡的高效回收。不难看出,以氧化铜为添加剂,采用还原熔炼法,可高效回收低品位锡中矿中锡资源,而且铜损失率极少,同时工艺实施过程中无需添加黄铁矿、造渣剂等添加剂,使最终渣量减小,相对于传统烟化法具有成本低、锡回收率高等优点,具有较好的工业化应用前景。

4 结论

本研究通过还原熔炼方式对低品位锡中矿进行处理,实现了锡资源的高效回收,并制备出铜锡合金,得到以下主要结论。

1)一定范围内提高熔炼温度、增加焦炭添加量和延长保温时间均有利于低品位锡中矿中锡资源的回收,然而熔炼温度过高时渣中铁氧化物被还原为金属铁相,并与还原态金属锡相发生合金化反应生成熔点较高的Fe-Sn 合金,使其在渣和金属分离过程中易被夹带在熔炼渣中造成损失,导致熔炼渣中锡含量升高,锡回收率降低。

2)还原熔炼过程中,低品位锡中矿中主要含砷物相FeAsS 发生分解反应,分解产物As(g)通过挥发作用,进入到气相中,其在气相中的分布比例大于98.5%,少量分布于熔炼渣和金属相中。

3)还原熔炼过程中,添加氧化铜可提高低品位锡中矿中锡的回收率。原因是氧化铜可通过还原反应生成金属铜,继而与锡还原产物金属锡发生合金化反应生成Cu-Sn 合金,热力学上降低了产物Sn的活度,促进了锡还原反应的发生。氧化铜添加量从0%提高到5.8%,锡在金属相中的分布比例从53.32%增加至90.20%,锡在渣相中的分布比例从20.72%降低至4.76%,锡在气相中的分布比例从25.96%降低至5.04%。

4)在熔炼温度1 250 ℃、焦炭添加量7%、保温时间150 min 和氧化铜添加量5.8%的条件下,低品位锡中矿中锡回收率可达95.24%,砷组分主要进入气相中(分布比例98.48%)。回收的锡主要分布在铜锡合金(分布比例90.20%)和含锡烟尘(分布比例5.04%)中,铜锡合金中铜含量63.59%,锡含量29.27%,熔炼渣中锡含量仅为0.18%;所添加氧化铜中铜经还原熔炼后在金属相中的分布比例达99.80%,损失率极少。本研究实现了低品位锡中矿中锡的高效回收。