回收铜阳极泥冶炼渣中铑的研究

2024-03-18柴胜利

柴胜利

(山西北方铜业有限公司,山西 运城 043700)

我国含铑矿石储量极低,含铑矿石主要存在于地壳深层[1-4],开采难度大且含铑矿石中铑的品位低,导致矿产资源中铑的提取难度大,提取成本高,但需求量大,因此我国铑大量依赖进口,对我国贵金属及相关产业发展产生不利影响[5-7]。因此,从各类含铑废料中回收铑显得尤为重要,目前从二次资源中回收铑的工艺有电解法、萃取法、离子交换法、沉淀分离法等。在生产中主要采用的工艺为萃取法,马亮帮等[8]研究了以三正辛基氧化膦(TOPO)为萃取剂,乙酸乙酯为稀释剂,应用SnC12活化-溶剂萃取技术分离Rh 和Ir。通过对含不同浓度铑、铱的料液进行萃取,铑的萃取率可达98%以上。通过研究萃取分离条件和金属在分离过程中的行为,认为通过活化-溶剂萃取分离铑、铱,可以得到很好的分离效果,目前铜阳极泥冶炼废渣中铑提取主要采用活化-萃取法。

针对活化萃取法提炼铑回收技术存在回收率低和环境污染严重等问题,本文拟采用火法富集+湿法提取工艺回收铜阳极泥冶炼废渣中的铑,从而实现铜阳极泥废渣资源化、无害化,为铑回收工艺提出新思路和技术参考。

1 试验

1.1 试验原料

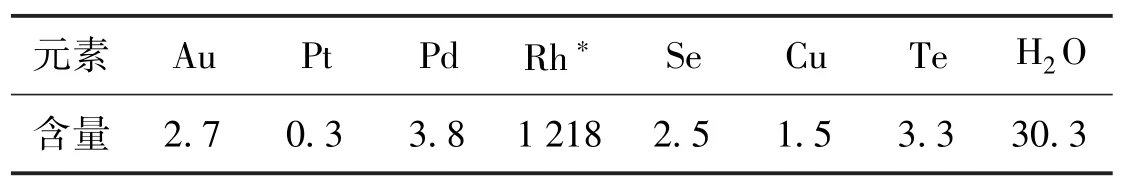

试验原料为铜阳极泥冶炼渣,来源于某铜冶炼厂稀贵金属车间,为采用回转窑硫酸化焙烧蒸硒+稀酸分铜+氯化分金+氨浸分银+银电解工艺处理铜阳极泥后形成含铑的冶炼渣,冶炼渣在110 ℃的电热鼓风干燥箱中干燥后备用;利用电感耦合原子发射光谱仪(ICP-7300)测定冶炼渣中化学成分,结果见表1。

表1 铜阳极泥冶炼渣成分分析Table 1 Compositions of copper anode slime slag%

由表1 可知,铜阳极泥中铑含量高达1 218 g/t,金含量达到2.7%,钯含量3.8%,还含有一些其他有价元素,具有较高的回收价值。

1.2 试验仪器和试剂

试验仪器包括:XPR20002LDR 梅特勒电子天平、GTR300 中频感应加热炉、9-26-9D 离心通风机、碳化炉(Φ300 mm×600 mm)、ICP-7300 电感耦合原子发射光谱仪、D2025 数显搅拌器等。

试验试剂为Na2CO3(一级品≥98.8%)、PbO(一级品≥96%)、B2O3(B2O3≥95%)、硝酸(分析纯)、盐酸(分析纯)。

1.3 试验原理及方法

1.3.1 火法富集

1)熔炼铅合金。熔炼反应是以铜阳极泥冶炼渣为原料,加入PbO、B2O3、Na2CO3辅料,在中频炉中熔炼,B2O3、Na2CO3与铜阳极泥冶炼渣中的Cu 和Pb 形成熔炼渣,Se 形成二氧化硒在450~650 ℃挥发进入烟气中,Te 氧化形成TeO2在733 ℃以上挥发进入烟气中,在布袋收尘器中捕集,实现Se、Te 杂质的去除。Au、Pt、Pd、Rh 与Pb 形成固溶体,形成铅合金,从而Rh 得到富集。B2O3是一种关键的造渣剂和熔剂,冶炼渣中的杂质元素Cu 和Pb 在熔炼过程中,与B2O3生成玻璃态炉渣,完全冷却后,炉渣附着在熔体表面,敲击后玻璃态炉渣脱落,实现Cu、Pb与富集Au、Pt、Pd、Rh 的铅合金的分离,提升了铅合金中铑含量。

主要反应见式(1)~(5)。

2)灰吹产出银合金。灰吹反应是以铅合金为原料,加入银粉、木炭,在碳化炉中灰吹,Pb 挥发进入烟气中,在布袋收尘器中捕集回收Pb,Au、Pt、Pd、Rh 与Ag 形成银固溶体,形成银合金得到富集。主要反应见式(6)。

1.3.2 湿法提取

1)硝酸分银铂钯。银合金经水碎后形成细小的银合金颗粒,加入硝酸溶解银铂钯后过滤,从而实现金铑与银铂钯的分离。主要反应见式(7)。

2)铑粉提取。加入王水,金形成配合物进入滤液,铑进入滤渣形成铑粉。湿法提取的主要反应见式(8)。

1.4 工艺流程

含铑铜阳极泥冶炼渣回收铑工艺分2 部分:火法富集铑和湿法提取铑。含铑铜阳极泥冶炼渣火法富集和湿法提取铑的工艺流程图如图1 所示。

图1 含铑铜阳极泥冶炼渣提取铑工艺流程Fig.1 Process flow chart of rhodium extraction from rhodium-containing copper anode mud smelting slag

铅合金和银合金中铑含量采用ICP-7300 电感耦合原子发射光谱仪进行测定换算成g/t,提取过程中铑的直收率计算公式见式(9)。

式中:m1为铑粉重量(干重),g;c1为铑粉纯度,%;m2为铜阳极泥冶炼渣重量(干重),g;c2为冶炼渣中铑含量,%。

2 结果与讨论

重点考察铑的火法富集过程中合金中铑含量变化和湿法提取铑过程铑粉纯度的影响因素。

2.1 熔炼过程铅合金中铑含量的影响因素分析

2.1.1 PbO 加入量的影响

称取5 份20 kg 含铑冶炼渣,将0.8、0.9、1、1.1、1.2 倍冶炼渣(以质量计,下同)的PbO、1 倍冶炼渣的B2O3、0.5 倍冶炼渣的Na2CO3和含铑冶炼渣混合均匀后,加入1 100 ℃的中频炉中熔炼2 h,在熔炼过程中考察PbO 加入量对铅合金中铑含量的影响,结果见图2。

图2 PbO 加入量对铅合金中铑含量的影响Fig.2 Effect of addition amount of PbO on rhodium content in lead alloy

图2 表明,PbO 的加入量对铑的富集有着显著的影响,随着PbO 加入倍数的升高,铅合金中铑含量越高,富集效果越好;在PbO 加入量倍数为1.1时,铅合金中铑含量达到3 816.7 g/t;继续增加PbO加入量,铅合金中铑含量增加不大,但会导致铅合金中Pb 含量升高,导致灰吹过程中银合金中Pb 杂质含量升高,影响铑的提取效率。综合考虑,选择PbO加入量倍数为1.1。

2.1.2 B2O3加入量影响

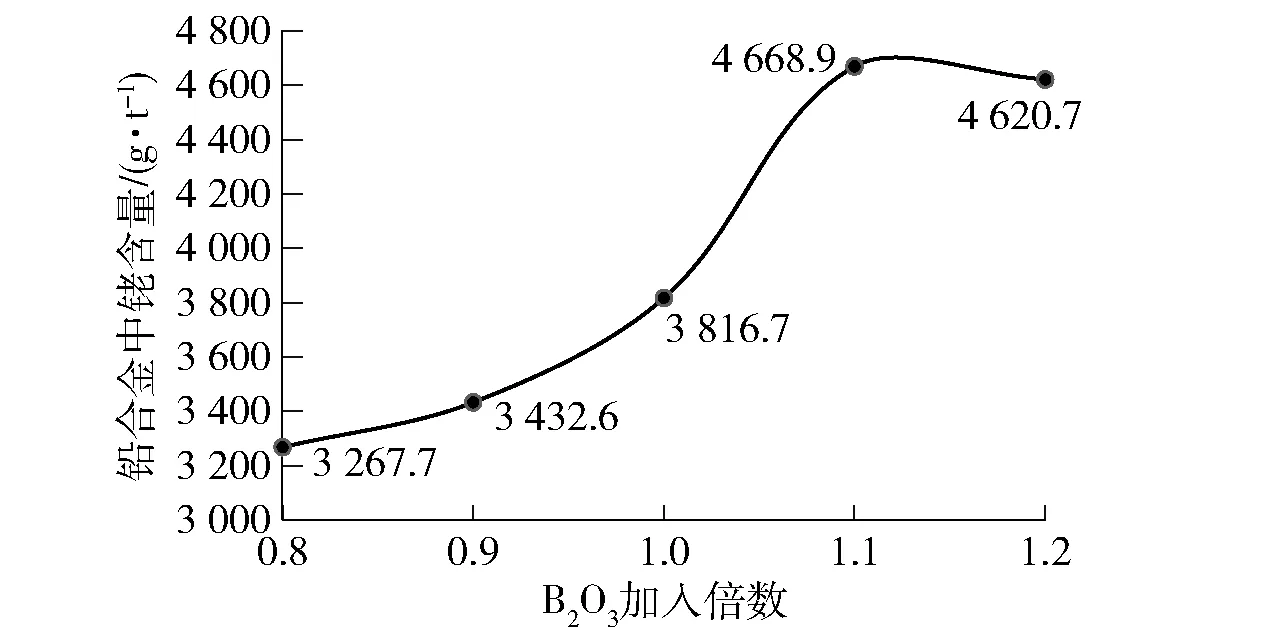

称取5 份20 kg 含铑冶炼渣,将0.8、0.9、1.0、1.1、1.2 倍冶炼渣的B2O3、1.1 倍冶炼渣的PbO、0.5 倍冶炼渣的Na2CO3和含铑冶炼渣混合均匀后,加入1 100 ℃的中频炉中熔炼2 h,在熔炼过程中考察B2O3加入量对铅合金中铑含量的影响,结果如图3所示。

图3 B2O3加入量对铅合金中铑含量的影响Fig.3 Effect of addition amount of B2O3 on rhodium content in lead alloy

由图3 可知,随着B2O3加入量倍数的升高,铅合金中铑含量呈上升趋势;在B2O3加入量倍数为1.1 时,达到最大值4 668.9 g/t;继续增加B2O3加入量,铅合金中铑含量开始下降,这主要是由于铑的氧化物、B2O3、Na2CO3形成炉渣,部分铑进入熔炼渣中流失所导致的。因此,选择B2O3加入量倍数为1.1。

2.1.3 Na2CO3加入量的影响

Na2CO3是熔炼过程中的熔剂和碱度调节剂,Na2CO3与B2O3、其他杂质金属氧化物形成玻璃渣,Na2CO3可降低熔体的熔点,降低熔炼温度,优化渣型,降低渣的密度,使玻璃态炉渣在熔炼过程中上浮,提升炉渣和铅合金分离效果,减少铑在炉渣中夹杂量。

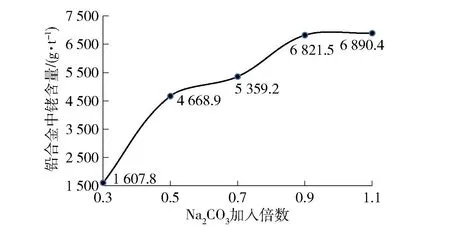

称取5 份20 kg 含铑冶炼渣,将0.3、0.5、0.7、0.9、1.1 倍冶炼渣的Na2CO3、1.1 倍冶炼渣的B2O3、1.1 倍冶炼渣的PbO 与含铑冶炼渣混合均匀后,在1 100 ℃的中频炉中熔炼2 h,考察Na2CO3加入量对铅合金中铑含量的影响,结果见图4。

图4 Na2CO3加入量对铅合金中铑含量的影响Fig.4 Effect of addition amount of Na2CO3 on rhodium content in lead alloy

由图4 可知,Na2CO3的加入量对铅合金中铑含量影响较大,是影响火法富集效果的主要因素,主要原因是Na2CO3在熔炼过程中生成CO2气体,气泡上浮,强化了炉渣和铅合金分离效果,从而提升了铅合金中铑含量。Na2CO3的加入量在0.3 倍至0.5 倍区间内,铅合金中铑含量变化率高;Na2CO3的加入量达到0.9 倍时,继续加入Na2CO3,铅合金中铑含量变化幅度不大,影响效果不明显,这表明Na2CO3的加入量达到0.9 倍时,熔体内的反应达到平衡。综合考虑,选择Na2CO3加入量倍数为0.9。

2.1.4 熔炼温度的影响

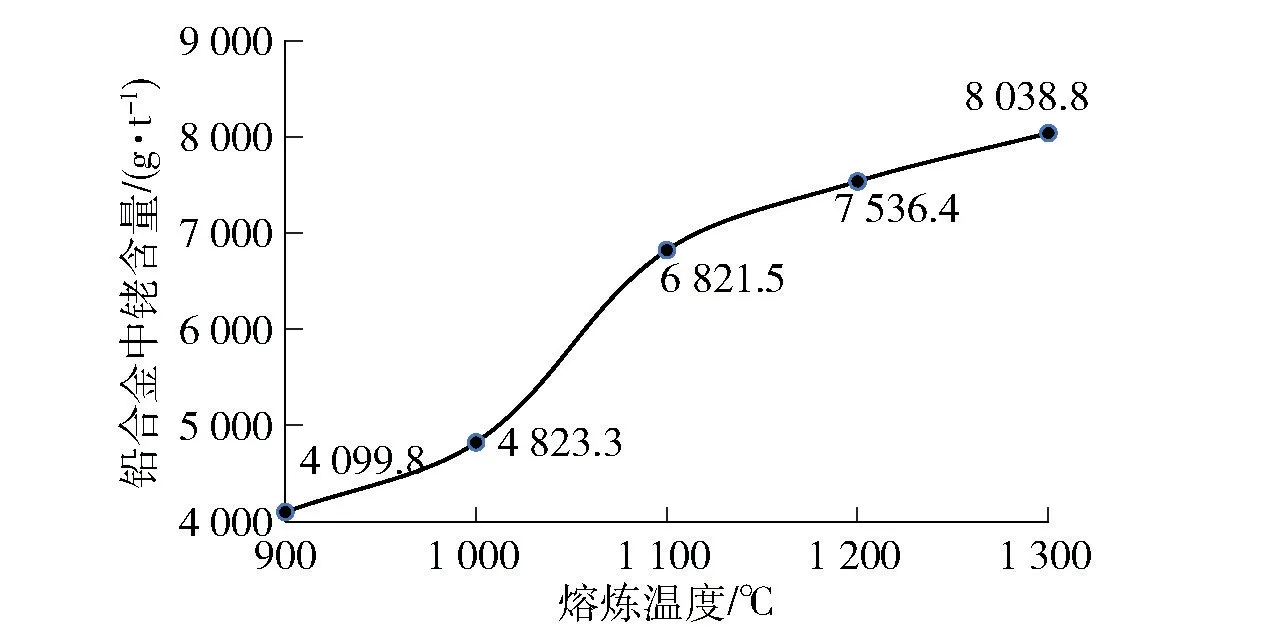

称取5 份20 kg 含铑冶炼渣,将1.1 倍冶炼渣的PbO、1.1 倍冶炼渣的B2O3、0.9 倍冶炼渣的Na2CO3与含铑冶炼渣混合均匀后,在900 ℃、1 000 ℃、1 100 ℃、1 200 ℃、1 300 ℃的中频炉中熔炼2 h,探索熔炼温度对铅合金中铑含量的影响,结果见图5。

图5 熔炼温度对铅合金中铑含量的影响Fig.5 Effect of melting temperature on rhodium content in lead alloy

图5 表明,随着熔炼温度的升高,铅合金中铑含量升高;1 300 ℃时,铅合金中铑含量达到8 038.8 g/t,但是石墨坩埚在熔炼时间为1 h 时出现裂纹,无法继续使用,原因是在氧化性气氛下,石墨坩埚中的C 与碳酸钠分解产生的CO2发生反应,生成CO 气体,从而导致石墨坩埚产生裂纹,因此选择熔炼温度1 200 ℃。

2.1.5 熔炼时间的影响

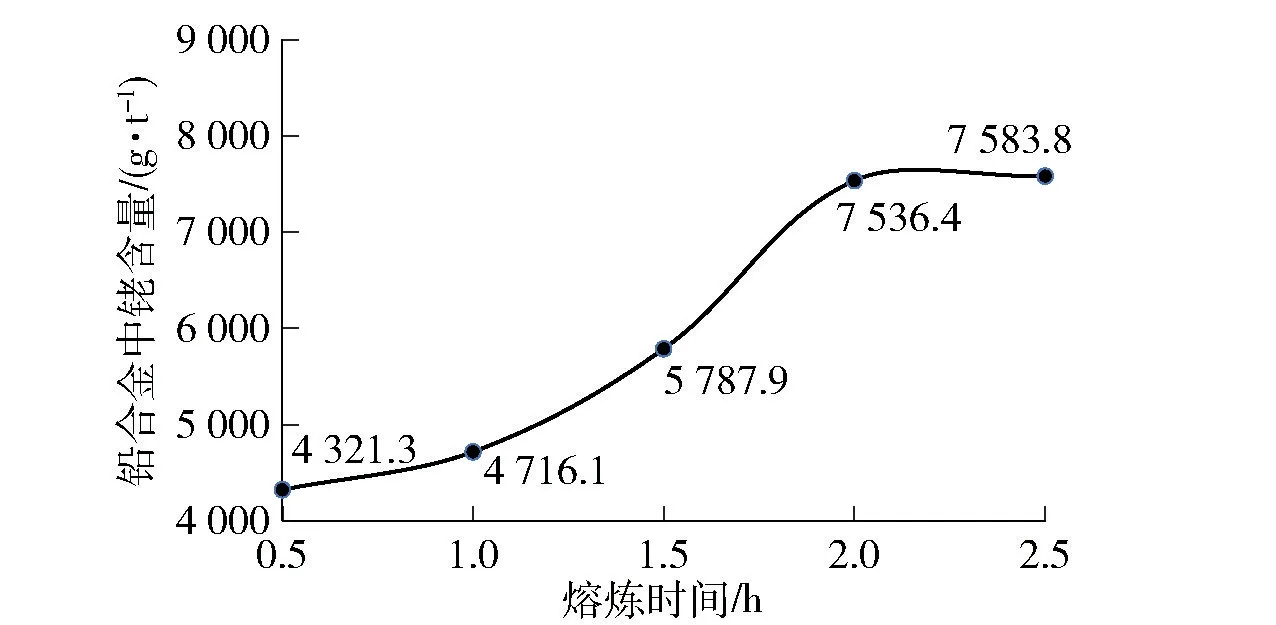

称取20 kg 含铑冶炼渣,将1.1 倍冶炼渣的PbO、1.1 倍冶炼渣的B2O3、0.9 倍冶炼渣的Na2CO3与含铑冶炼渣混合均匀后,在1 200 ℃的中频炉中熔炼,考察熔炼时间对铅合金中铑含量的影响,结果见图6。

图6 熔炼时间对铅合金中铑含量的影响Fig.6 Effect of melting time on rhodium content in lead alloy

图6 显示,熔炼时间为2 h 时,铅合金中铑含量可达到7 536.4 g/t;继续延长熔炼时间,铅合金中铑含量略微提高,提升率仅为0.63%。这表明熔炼时间超出2 h 时,将不是影响铅合金中铑含量的主要影响因素,最终确定熔炼时间为2 h。

2.2 灰吹过程银合金中铑含量影响因素分析

2.2.1 银粉加入量的影响

称取5 份20 kg 熔炼铅合金,分别将0.8、0.9、1.0、1.1、1.2 倍铅合金的银粉、1 倍铅合金的木炭混合均匀后,置入1 200 ℃的灰吹炉中灰吹2 h,经水碎后,形成细小银合金颗粒,进行湿法提取,银粉加入量对银合金中铑含量的影响见图7。

图7 表明,银粉加入量为铅合金的1.0 倍时,银合金中铑含量可达到28 650.4 g/t;继续加入银粉,银合金中铑含量略微提升,当银粉加入量为铅合金的1.2 倍时,银合金中铑含量略微下降,这是因为银进入银合金中稀释铑所引起的。考虑经济效益,选择银粉加入量为铅合金的1 倍。

2.2.2 灰吹温度的影响

称取20 kg 熔炼铅合金,将1 倍铅合金的银粉、1倍铅合金的木炭混合均匀后,加入铅合金熔体,分别在1 000 ℃、1 100 ℃、1 200 ℃、1 300 ℃、1 400 ℃的条件下灰吹2 h,考察灰吹温度对银合金中铑含量的影响,结果见图8。

图8 灰吹温度对银合金中铑含量的影响Fig.8 Effect of ash blowing temperature on rhodium content in silver alloy

由图8 可知,随着灰吹温度的升高,银合金中的铑含量升高,这是因为温度升高,铅蒸气的饱和蒸气压增大,炉渣扩散速率升高,杂质元素去除率升高引起的。温度升高到1 400 ℃时,银合金中铑含量下降,表明银合金中的部分铑被挥发性杂质带入烟气中造成铑损失。综合考虑,选择在1 300 ℃下进行铅合金灰吹。

2.2.3 灰吹时间的影响

称取20 kg 熔炼铅合金,将1 倍铅合金的银粉、1 倍铅合金的木炭混合均匀后,加入铅合金熔体,在1 300 ℃的条件下灰吹,考察灰吹时间对银合金中铑含量的影响,结果如图9 所示。

图9 灰吹时间对银合金中铑含量的影响Fig.9 Effect of ash blowing time on rhodium content in silver alloy

由图9 看出,灰吹时间对银合金中铑含量的影响较大,延长灰吹时间,银合金中的铑含量升高,这是因为延长时间,铅合金中杂质元素去除率升高所引起的。当灰吹时间达到2.5 h 时,银合金中铑含量升高至42 208.1 g/t;继续延长时间,银合金中铑含量变化不大。考虑处理量的影响,最终确定灰吹时间为2.5 h。

2.3 硝酸除银铂钯后合金铑含量分析

湿法提取过程以水碎后的银合金为原料,利用化学性质的差异,采用两步法提取银合金中的铑。银合金化学组成见表2。

表2 银合金中元素组成Table 2 Element composition of silver alloy%

由表2 可知,经过熔炼、灰吹后,铜阳极泥冶炼渣中Au、Pt、Pb、Rh 均得到富集,Rh 含量达到42 208.1 g/t,为提取铑奠定了基础。

称取2 kg 银合金,加入1.1 倍理论量的硝酸后,在液固比10∶1时于40 ℃下搅拌浸出2 h,过滤,对滤液中铑含量进行检测,滤液中铑含量为0.3 mg/L,滤液20 L,铑的损失率为0.002 4%,表明银合金经硝酸浸出后,铑几乎全部进入金铑合金中。

2.4 王水提取铑粉影响因素分析

2.4.1 浸出温度的影响

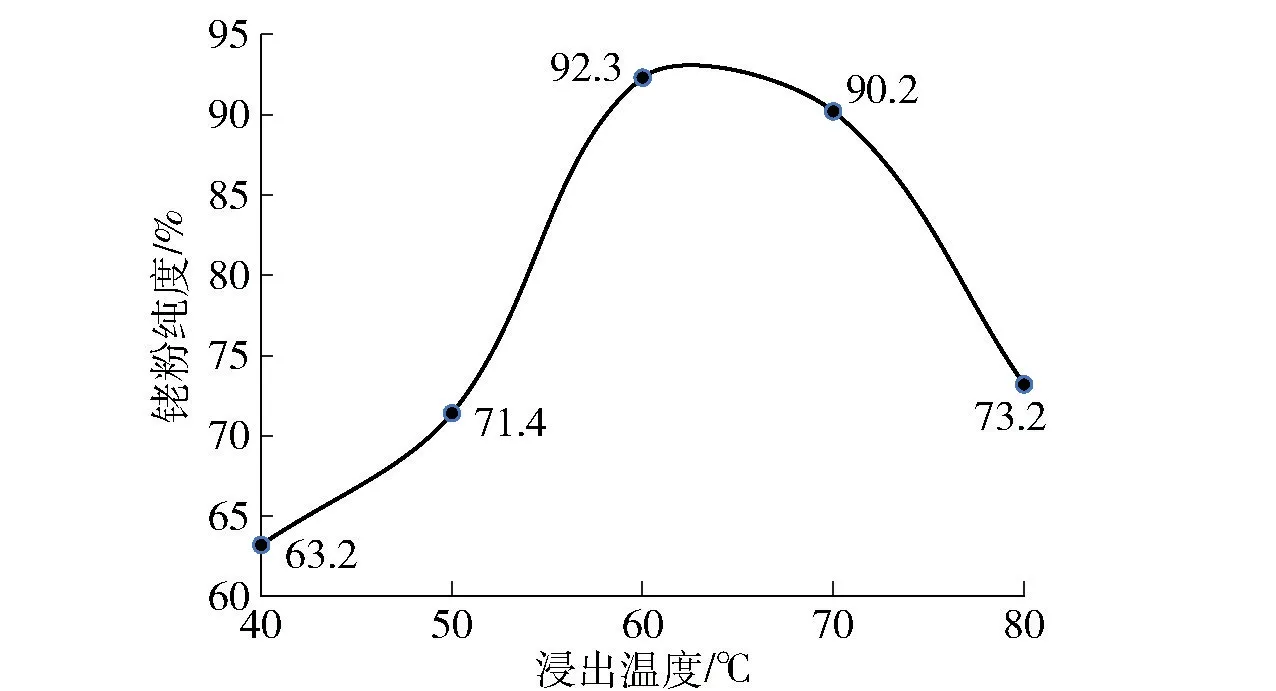

称取2 kg 金铑合金,加入1.15 倍理论量的王水,在液固比10∶1时于不同温度下搅拌浸出2 h,考察浸出温度对铑粉纯度的影响,结果如图10 所示。

图10 浸出温度对铑粉纯度的影响Fig.10 Effects of leaching temperature on rhodium purity

由图10 可知,随着浸出温度的升高,铑粉纯度先升高后降低,当浸出温度达到60 ℃时,铑粉纯度高达92.3%。这是因为提高浸出温度,王水扩散到金铑合金表面的概率增加,反应面积增加,有利于金铑合金中金的浸出,提升了金的浸出率,降低了金进入铑粉中的可能性,从而提升了铑粉纯度。温度继续升高,铑粉纯度降低,这主要是因为,继续升高温度,王水挥发加剧,造成王水浓度降低,反应效率降低,从而导致铑粉纯度下降。考虑王水的挥发和反应效率,选择浸出温度为60 ℃。

2.4.2 浸出时间的影响

称取2 kg 金铑合金,加入1.15 倍理论量的王水,在液固比10∶1、浸出温度60 ℃时搅拌浸出,考察浸出时间对铑粉纯度的影响,结果见图11。

图11 浸出时间对铑粉纯度的影响Fig.11 Effects of leaching time on rhodium purity

图11 表明,延长浸出时间,铑粉纯度随之升高,但在1.5 h 后变化幅度较小,这表明浸出反应在短时间内就可以完成,浸出时间对铑粉纯度的影响有限。综合考虑,选择金铑合金的浸出时间为1.5 h。

2.4.3 液固比的影响

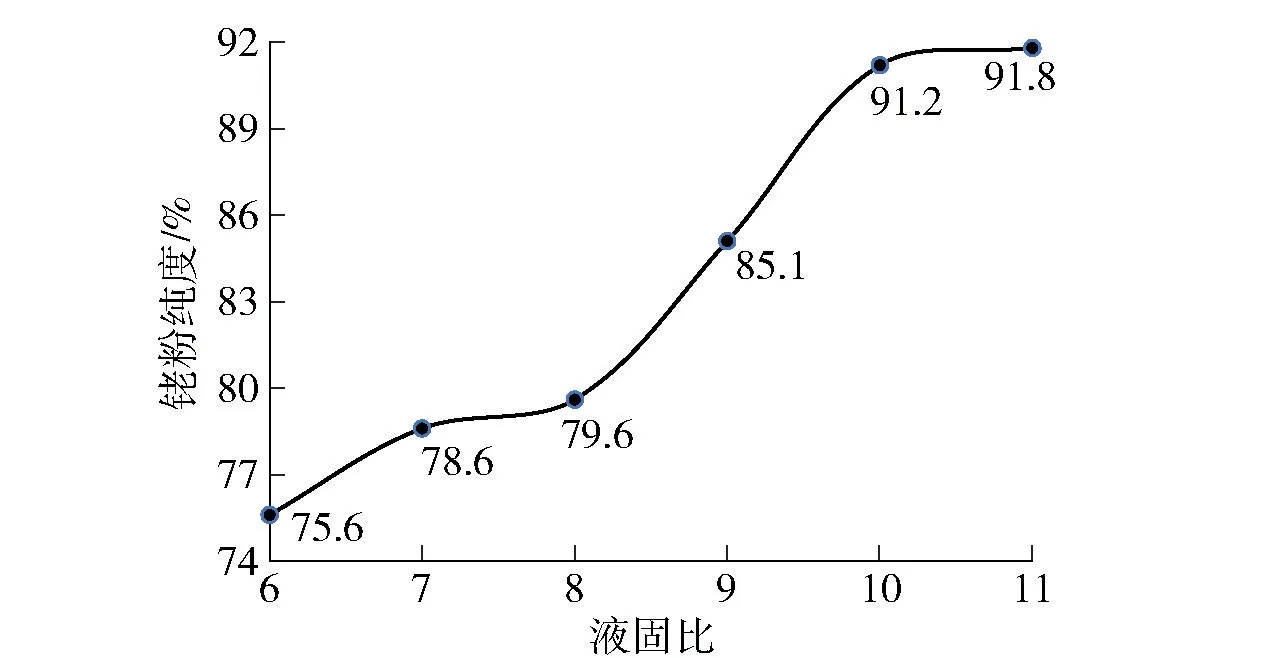

称取2 kg 金铑合金,加入1.15 倍理论量的王水,分别在液固比6∶1、7∶1、8∶1、9∶1、10∶1、11∶1条件下,于60 ℃下搅拌浸出1.5 h,考察液固比对铑粉纯度的影响,结果如图12 所示。

图12 液固比对铑粉纯度的影响Fig.12 Effects of L/S ratio on rhodium purity

由表12 可知,随着液固比升高,铑粉纯度升高,这主要是由于液固比升高,固液反应表面积增大,王水与金铑合金反应充分引起的;根据液固反应核模型理论,王水扩散到金铑合金表面后,在表面形成活化反应区,随着扩散的王水浓度增加,反应更加充分,反应速率更快,因此提升液固比可提升铑粉纯度。当液固比达到10∶1时,铑粉纯度达到91.2%,继续升高液固比,铑粉纯度几乎未变化。考虑到后续浸出液体处理量和生产处理金铑合金量,选用液固比10∶1进行金铑合金浸出。

2.5 铑回收过程中铑的回收率

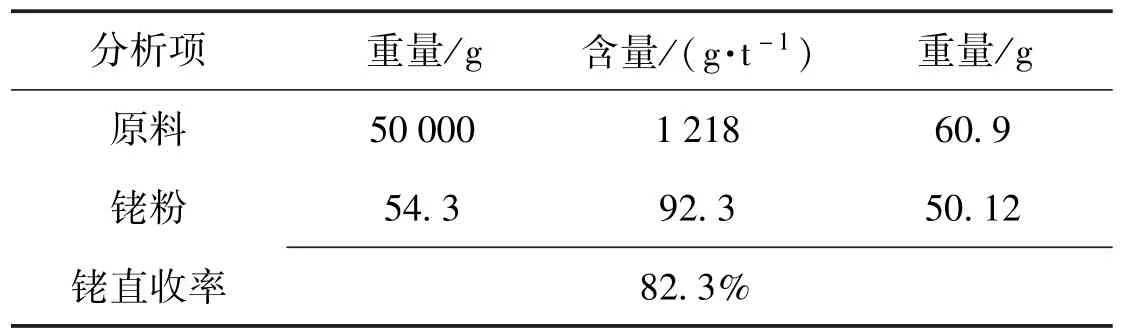

称取50 kg 冶炼渣,在PbO 加入量为1.1 倍(基于冶炼渣),B2O3加入量倍数为1.1(基于冶炼渣),Na2CO3加入量倍数为0.9 倍(基于冶炼渣),熔炼温度1 200 ℃,熔炼时间为2 h 条件下熔炼;在银粉加入量为1 倍(基于铅合金)、灰吹温度1 300 ℃、灰吹时间2.5 h 条件下灰吹;银合金熔体进行水碎,生成1.4 kg 的银合金(铑含量42 196.7 g/t);湿法提取,共回收54.3 g 铑粉,经检测铑粉纯度为92.3%。铑的直收率计算见表3。

表3 铑的直收率Table 3 Direct yield of Rhodium

由表3 可知,铜阳极泥冶炼渣经熔炼、灰吹、硝酸浸出、王水浸出,可提取出其中的铑,铑的直收率为82.3%,直收率较低,后续将进行提升铑直收率的试验。

2.6 效益分析

2.6.1 环境效益

在火法过程中产生含重金属烟尘,经布袋除尘后可回收Pb、Se、Te 等金属元素,其中铅经冷却后,可重复利用进行铜阳极泥冶炼渣的火法熔炼,Se、Te进入铜阳极泥处理系统进行回收,因此此工艺不会产生固体废渣和有害烟尘。

湿法提取过程中,产生的废水中含有少量的Au、Ag、Pt、Pd,经硫化钠处理后,形成硫化物沉淀,硫化物沉淀进入铜火法熔炼系统进行富集,实现废水中贵金属的回收,硫化处理后的废水回用,实现冶炼废水零排放,产生良好的环境效益。

2.6.2 经济效益

采用此工艺对某冶炼厂现有铜阳极泥冶炼渣(1.5 t)中的铑进行回收,回收铑粉=1.5 ×1 218 ×82.3%=1 503.6(g),每克铑价格为1 257 元,可产生经济效益=1 257 ×1 503.6≈189(万元);经过试验后,对药剂、设备、动力能源成本进行测算,约为70 万元,预计此工艺可创造利润129 万元。

3 结论

本文采用火法富集+湿法提取工艺回收铜阳极泥冶炼废渣中的铑,此方案在技术上可行,且可创造较大的环境效益和经济效益。

1)在PbO 加入量1.1 倍、B2O3加入量1.1 倍、Na2CO3加入量0.9 倍、熔炼温度1 200 ℃、熔炼时间2 h 的条件下进行熔炼,形成的铅合金中Rh 含量达到7 536.4 g/t,富集6.2 倍;在银粉加入量为铅合金重量的1.0 倍、灰吹温度1 300 ℃、灰吹时间2.5 h条件下进行铅合金灰吹除杂,形成的银合金中Rh含量达到42 208.1 g/t,富集35.7 倍,富集效果好,为后续湿法提取奠定良好的基础。

2)采用湿法工艺对铑粉进行提纯,在浸出温度60 ℃、浸出时间1.5 h、浸出液固比为10∶1的条件下浸出金铑合金,铑粉的纯度达到91.2%,铑的直收率为82.3%。此研究为富含铑的废物综合回收提供了新思路和试验依据。