熔盐电解质体系及在制备铝合金中的研究进展

2024-03-18袁亚俞小花谢刚赵群李永刚张钊洋

袁亚 ,俞小花 ,谢刚,2,3 ,赵群 ,李永刚 ,张钊洋

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.昆明冶金研究院有限公司,云南 昆明 650503;3.共伴生有色金属资源加压湿法冶金技术国家重点实验室,云南 昆明 650503;4.云南铜业股份有限公司,云南 昆明 650101;5.云南铜业科技发展股份有限公司,云南 昆明 650101)

0 引言

铝合金密度低、硬度高,强度接近甚至高于优质钢,而且具有良好的导电性、导热性和耐腐蚀性,塑性较好,易加工制成各种型材,被广泛应用于航空航天、汽车、建筑、电子和化工等领域,消耗量仅次于钢铁。

目前,铝合金的制备方法主要有对掺法、金属热还原法、熔盐电解法[1-2]。对掺法存在以下问题:能耗较高,不利于环保以及资源利用;在冶炼过程中,金属容易发生氧化反应,导致金属氧化损失,增加生产成本;且在生产过程中通入的保护气体有毒,对人体危害极大。金属热还原法有以下特点:能耗低、经济效益高,污染也比较少,但是由于铝合金的熔点比较低,会造成组分部分偏析,需要精炼,工艺流程加长,难度较大,目前应用不广泛。与对掺法和金属热还原法相比,熔盐电解法具有生产工艺简单、效率高、生产成本低、生产周期短等特点。熔盐电解法最早出现19 世纪初,19 世纪末期可大规模生产铝、镁等轻金属,1886 年美国的霍尔和法国的埃鲁特发明了霍尔-埃鲁特法制备出了铝,此方法使用的是冰晶石-氧化铝为熔盐体系[3],进入20 世纪之后,熔盐电解开始用于稀有金属及合金的生产,该工艺在冶金化过程中使金属元素的分布和组成更加均匀,避免了吸气和氧化夹杂等问题,提高了产品的质量和稳定性。

本文综述了近些年来熔盐电解法制备铝合金的一些研究进展,以温度划分熔盐体系为高温熔盐和离子液体,综述了这2 种熔盐体系的优点、分类以及一些反应机理,并从这2 类熔盐体系出发,分别介绍了一些铝合金的制备工艺以及相关的技术创新。最后,分别阐述了高温熔盐和离子液体所存在的优缺点,并对其未来发展趋势进行了展望,以期对进一步研究有所裨益。

1 熔盐电解法制备合金的原理

熔盐电解的基本原理是在熔盐中通入直流电,利用电子作为还原剂,将熔盐中的金属离子等反应物还原成为金属单质等产物。电子作为还原剂消除了有毒化学还原剂的使用,提供更简单的一步式还原过程。按照还原反应发生的类型,主要有阴极合金化法、液态阴极法、电解共沉积法3 种方法[4]。

熔盐电解质是熔盐电解的重要组成部分,而不同的熔盐电解质体系则影响着熔盐电解过程中的物理化学和电化学性质,如密度、黏度、表面张力、金属的溶解度、电导率、离子迁移性等,这些都与电解质组成有关。

熔盐电解质的导电机理主要涉及以下几个过程。①熔盐的离子化:当固体盐或离子液体升温至熔化温度时,其中的阴、阳离子开始解离,成为游离离子,游离离子的形成使熔盐具有了导电性;②离子扩散:游离离子在熔盐中可以自由移动,扩散到其他位置,在外电场的存在下,由于离子的带电状态不同,因此会分别向外电场正、负极移动,从而产生电流;③阴、阳离子暂态吸着:扩散过程中,离子除了做自由移动外,还会在其离去原位置之前暂时停留在其周围的裸离子处,尤其是离子半径大的阳离子,容易暂态吸着,这一过程也有助于提高熔盐的电导率。

2 高温熔盐体系

2.1 高温熔盐的特点及分类

高温熔盐电解质是指将固体混合盐加热至高温状态(一般大于100 ℃),使其成为一种液态电解质。在电解中使用的熔盐电解质应具有较低的熔点,适当的黏度、密度、表面张力,足够高的电导率,以及相当低的挥发性等性质。由于高温熔盐电解质具有独特的化学性质和导电性能,因此在化学工业合成、电化学反应和一些材料制备中广泛应用。

高温熔盐电沉积具有几个明显的潜在优势。①与其他电解质(如含水的电解质)相比,操作温度范围更广;②能获得无法从水溶液中电沉积的活性金属(如铝和镁)以及难熔合金和化合物;③高温熔盐的电沉积有助于形成稳固的镀层,扩散过程使镀层和基体之间的冶金结合成为可能[5]。

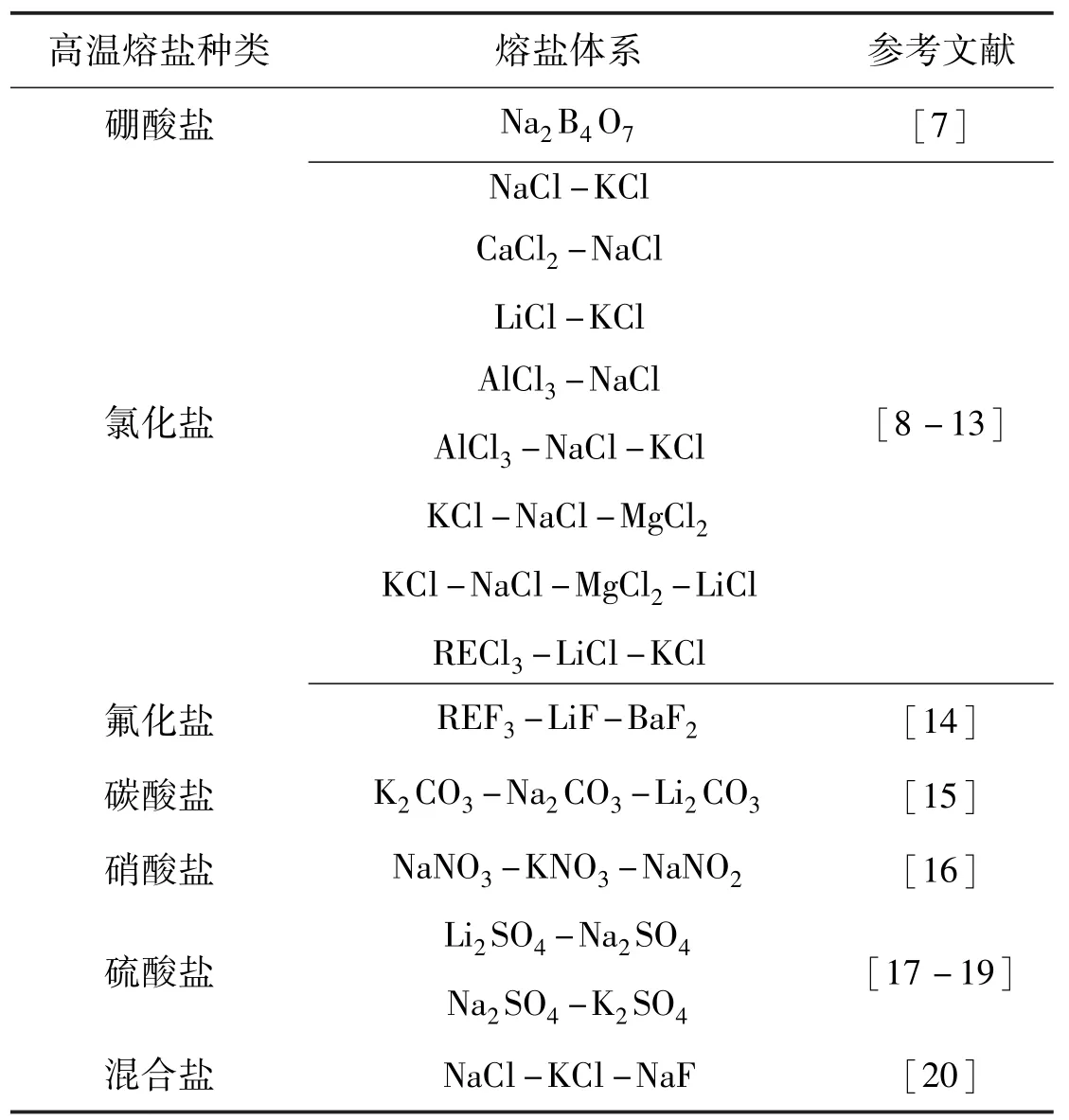

高温熔盐按照不同的主要成分可以分为硼酸盐、氯化盐、氟化盐、碳酸盐、硝酸盐、硫酸盐和混合盐熔盐体系等[6],一般熔盐体系的选择要看试验内容和条件,有时相同的熔盐体系中的成分比例也可能是不同的,所以,必须通过试验来选择适当的混合盐组成。表1 为不同高温熔盐的种类以及其常见的几种体系。

表1 不同高温熔盐的种类以及其常见的几种体系Table 1 The different high temperature molten salts and their common systems

2.2 高温熔盐在铝合金中的应用

2.2.1 镁铝合金

镁铝合金主要应用在土木工程、船舶工业等领域。以铝或者熔融铝为阴极材料,在电流的作用下镁则先在阴极表面沉积并逐步扩散至内部,最终形成Mg-Al 合金,这种方法称为阴极合金化法。文献[21]提到Sharma 提出以熔融态铝或铝镁合金当作阴极,用MgO 或部分脱水的MgCl2作为原料生产金属镁或镁铝合金的方法。选取20%MgCl2-65%KCl-15%NaCl 为电解质,MgO 或部分脱水的MgCl2以粉末的形式添加到电解液的上面,当颗粒进入电解液时,添加的MgO 会与电解产生的氯气发生反应,Mg 在电解液的阴极界面上生成后即进入下层熔融的Mg-Al 合金中。杨少华[22]以MgO 为原料,阴极材料为Al,将Mg-Al、Mg-Al-RE 合金在电解槽中直接电解出来:在850 ℃下,氧化镁在MgF2-LiF-KCl 体系中的饱和溶解度为1%,MgO 在电解质中的溶解度随着KCl 的添加量而变化,电解的时间越长,Mg-Al 合金中Mg 的含量就越高,最高达到9.2%。电解的时间越长,电流的效率也就越高,最高达79.4%。以BaF2-LiF-MgF2-KCl 为电解质的试验表明,Mg2+在熔体中的扩散影响着镁离子的沉积。

采用阴极合金化法不能控制合金的成分含量,无法获得理想成分的合金,增加了能耗。而电解共沉积法是通过调节离子的沉积电位,达到共沉积的效果,解决了阴极合金化法存在的问题。孙宁磊等[23]在含有MgCl2、AlCl3的LiCl-NaCl 熔融盐体系中,对镁离子和铝离子的电化学行为及其共存时的阴极沉积过程进行了详细研究,并对共沉积进行了分析。在共沉积的条件下,采用恒电流电解共沉积法,成功制备出了与设计一致的Mg-Al 二元合金,并且合金制备电流效率可以达到90%以上。

2.2.2 铝硅合金

铝硅合金具有较好的耐磨性,可用于活塞材料等领域。熔盐电解法可以制备Al-Si 合金,于旭光等[24]以Al 为阴极,在Na3AlF6-Al2O3熔盐体系中电解SiO2,得到了ω[Si]为31%的Al-Si 合金。Oishi等[25]在1 000 ℃的NaF-AlF3-SiO2熔盐体系中电解制备Al-Si 合金,电流效率达到了46%,将制得的Al-Si 合金与盐酸反应得到高含量的硅产物。

上述方法以碳素作为阳极,在电解时会产生大量的二氧化碳气体,不利于环保,并且以碳素作为阳极会引入硼和磷等杂质元素,使得制备出的合金不纯。管晋钊等[26]以56% Fe-44% Ni 为阳极材料,在960 ℃的冰晶石熔盐体系中电解SiO2,当SiO2的添加量达到5% 时,经XRD 分析(图1),产物由3 种物相构成,分别为Al、Si 和Al-Si 合金,并且铝元素和硅元素在物相当中均匀分布,没有其他杂质。采用新的阳极材料从源头上减少了杂质元素的引入,简化了后续除杂,节约了成本,同时对优化电解铝行业也具有借鉴意义。

图1 熔盐中SiO2的添加量为5%时阴极产物的XRD 图谱[26]Fig.1 XRD profile of the cathodic product at 5% addition of SiO2 in the molten salt[26]

王书杰等[27]公布了一种电解原位制备铝硅合金的方法。此方法发现电极的电流大小影响着铝硅合金的成分,先通过改变电流的大小来控制铝硅合金熔体的成分,再经过电磁软接触连铸的方法,把制备的铝硅合金进行提纯,然后进行连铸,得到铝硅合金锭。上述方法可实现熔炼时的除气和除渣回熔等工艺,铝硅合金锭的连续制备具有节能、高效和经济的特点。

2.2.3 铝钛合金

Al-Ti 合金具有硬度高、不易氧化、耐腐蚀和较好的生物相容性等特点,在航空航天、汽车和电子产品等领域均有广泛的应用[28-29]。目前,制备Al-Ti 合金的方法主要有对掺熔炼法和金属热还原法。对掺熔炼法加热时需要较高的能耗,且加热时由于受热不均,也容易造成合金成分不均匀,发生偏析现象;金属热还原法会释放出有害气体不利于环保。

与对掺熔炼法和金属热还原法相比,采用共沉积法制备Al-Ti 合金更加高效环保,且制备的合金成分均匀致密。高希柱等[30]在Al 电解槽中,在工业电解Al 的条件下(950~970 ℃),通过加入混合好的Al2O3和TiO2成功生产出Al-Ti 合金。Stafford等[31]研究了Ti(II)在AlCl3∶NaCl(物质的量比2∶1)中的电化学反应,发现Ti(II)/Ti(III)氧化还原偶具有可逆行为,在混合动力学和扩散控制的条件下,采用恒电位沉积时,可以通过瞬时三维成核形成Al3Ti和AlTi。

目前,采用共沉积法制备Al-Ti 合金多是在无机熔盐体系下进行的,电解时需要很高的温度,增加了能耗;高温条件不利于操作,具有较高的安全隐患;并且高温熔融盐会腐蚀设备,减少了设备的使用寿命,增加了成本,这些都是有待解决的问题。

2.2.4 铝锰合金

铝锰合金因其准晶现象以及良好的化学、物理、机械和耐腐蚀性能而引起了人们的广泛关注。大量文献研究了在MnCl2-AlCl3熔盐体系中电沉积Al-Mn 合金的微观组织,尤其关注Mn 含量对镀层结构的影响。研究发现,在电沉积Al-Mn 合金时,Mn 的含量对合金组织有重要影响。当Mn 的质量含量小于17%时可形成过饱和面心立方(fcc)铝固溶体,当Mn 质量含量高于25%时,可获得非晶态相。另外还研究了电沉积参数对沉积的影响,Li等[32]在AlCl3-NaCl-MnCl2熔盐体系中进行电沉积,发现当电沉积电流密度从10 mA·cm-2增加到45 mA·cm-2时,镀层Mn 含量降低,镀层厚度增加。为了提高镀层的表面质量,Uchida等[33]采用强制对流的方法电沉积制备Al-Mn 合金,结果表明:在含25%Mn的AlCl3-NaCl -KCl 熔盐中,当电流密度高达600 mA·cm-2时,可通过电沉积获得表面光滑的镀层。

还有一些研究重点是了解Al-Mn 合金在熔盐电沉积过程中的形成机制。如Jafarian等[34]利用循环伏安法、电位电流瞬态等电化学方法研究了Al-Mn 合金的电沉积机理,结果表明:在添加0.3%MnCl2的AlCl3-NaCl-KCl(66∶20∶14,质量比)熔盐体系中,发现了Mn 在Al 上的电沉积是三维扩散控制形核的生长模式。Stafford[35]根据电沉积过电位不同控制反应的速率和步骤,结果表明,在较小的阴极过电位下,合金的电沉积过程受到动力学控制。

2.2.5 铝钙合金

采用熔盐电解法时,阴极材料一般采用液态Al,以CaCl2或者CaO 作为原料在CaCl2-KCl-CaF2或CaCl2-CaF2-CaO 熔盐体系中获得Al-Ca 合金。在熔盐体系中加入氟化物,可以使体系更加稳定,不易吸潮。且添加的F-可以与其他离子进行配合,起到了活化的作用,增加导电性。以CaO 作为原料,价格更低,减少了生产成本,且阳极生成的气体由氯气变成二氧化碳,减轻了环境污染。张保国等[36]采用液态Al 作为阴极,选取CaCl2-CaF2为电解体系,以CaO 作为原料,在电解温度700 ℃、阳极电流密度0.31 A/cm2时,制备出了铝钙合金;利用循环伏安法研究了添加CaO 的电极反应过程,结果发现无添加时阳极产生Cl2,造成极化现象,加入CaO 后阳极气体转变为CO2,起到了去极化的作用。程涛等[37]选取79%CaCl2-20%CaF2-1%CaO 为电解体系,研究了影响反电动势的因素,发现电流密度变大时反电动势也随之变大,而温度增加时反电动势减小。

2.2.6 铝-稀土合金

稀土元素(RE)通常作为添加元素合成含稀土的合金和化合物,已广泛应用于高性能磁体、化学传感器、荧光材料和高温超导体领域。在熔盐中通过电沉积生产铝-稀土合金,根据沉积过程大致可分为共沉积和非沉积。在共沉积过程中,RE 和铝离子在阴极处同时被还原。通常,合金中的稀土金属成分很容易通过共沉积来控制。

于旭光等[38]使用在阴极制备铝的方法,在工业级Na3AlF6-Al2O3熔盐体系中添加碳酸和稀土的掺杂物,在温度920 ℃时,经过一次电解获得了含有Ce、La、Nd、Pr 稀土元素的铝合金。廖春发等[39]使用Na3AlF6-AlF3-MgF2-LiF 熔盐体系,以Al2O3、Nd2O3为材料,在935 ℃、恒压3.2 V 时制备出了Al-Nd 中间合金,铝钪合金因其卓越的性能被广泛应用于航天、军工等领域,成为近几年热点研究对象之一。李广宇等[40]使用液态铝阴极法,试验温度在800~850 ℃时,熔盐体系为LiF-ScF3-ScCl3,试验原料为Sc2O3,成功获得了Al-Sc 中间合金,合金中Sc 的质量分数可以达到5.88%,电流效率最高可以达到73%。郭瑞等[41]以Na3AlF6和Sc2O3为原料,试验温度为960 ℃和电流密度为1 A·cm-2时,获得钪质量分数为0.8%的Al-Sc 合金。

Gibilaro等[42]采用共沉积的方法在LiF-CaF2-AlF3-SmF3电解体系中,通过处理核废料,在840 ℃时,获得了Sm-Al 合金,经过计算发现该试验符合热力学定律,还通过伏安法和方波伏安法测得各个还原产物的还原电位(图2)。Qiong等[43]选择电解体系为LiCl-KCl-MgCl2-KF,向熔盐体系中添加Sm2O3,阳极材料为Al,在580 ℃时,在阴极上制备出了Sm-Al 合金与Mg-Al、Mg-Li 合金的混合物。Liu等[44]在500 ℃时,在LiCl-KCl-AlCl3-Sm2O3体系中进行一系列电化学技术来研究Sm3+和Al3+的共还原机理,经研究发现只有SmAl3是通过恒电位电解形成的,而另外2 种金属间化合物(SmAl4和SmAl3)是通过恒电流电解形成的。

图2 循环伏安及方波伏安曲线[41]Fig.2 Cyclic voltamampere and square wave curves[41]

3 离子液体

3.1 离子液体及其特点

离子液体是指在室温或接近室温下呈现液态、完全由阴阳离子所组成的盐,也称为低温熔融盐。文献[45]提到1914 年Walden[45]最早发现了不太稳定的室温离子液体硝酸乙基铵((C2H5NH3)NO3)。在1992 年,Wikes 制备出了1-乙基-3-甲基咪唑四氟硼酸([EMIM][BF4])盐离子液体,熔点比较低,具有较好的稳定性,不易发生水解。进入21 世纪,离子液体成为研究热点方向之一,离子液体的种类也越来越多[46]。

离子液体作为溶剂与传统有机溶剂和电解质的不同之处在于:①离子液体通常具有低毒、低蒸气压、不易挥发等特点,被称为“绿色溶剂”;②在大多数情况下,离子液体是不易燃的,可以在较宽的温度范围内使用;③离子液体具有较宽的电化学窗口,可作为许多物质电化学研究的电解液;④离子液体对于有机材料和无机材料都是很好的溶剂。离子液体可以是非质子的,这样就可以解决质子溶剂中氢离子的问题[47]。

3.2 氯铝酸型离子液体及其电沉积铝的机理

目前应用于制备铝合金的大部分集中在氯铝酸型(RCl-AlCl3)离子液体,按照其阳离子的种类不同大致可以分为5 种,分别为AlCl3-咪唑类、AlCl3-吡啶类、AlCl3-季铵盐类、AlCl3-吡咯类和AlCl3-其他类图3 为其中几种阳离子的结构式[48]。以氯铝酸盐离子液体为电解液的研究不少,包括通过循环伏安法分析铝沉积过程的成核行为,通过扫描电子显微镜(SEM)和X 射线光电子能谱研究沉积铝的形貌和成分,通过热重分析和扫描隧道显微镜检查沉积铝的结构稳定性。将氯铝酸盐离子液体与一定量的AlCl3混合,合成了氯铝酸盐离子液体的电解质(图4)。这种离子液体的路易斯(Lewis)酸度可以通过改变AlCl3的摩尔分数来精细调节,这对铝电沉积很重要。当x(AlCl3) <0.5 时,其中x(AlCl3)为氯铝酸盐离子液体中AlCl3的摩尔分数,得到的氯铝酸盐离子液体呈碱性,铝主要以的形式存在。当x(AlCl3)=0.5 时,得到的氯铝酸盐离子液体呈中性。进一步增加摩尔分数,x(AlCl3) >0.5时与过量的AlCl3进一步配合形成,得到酸性氯铝酸盐离子液体。因此,通过调节AlCl3的加入量,可以得到合适的氯铝酸盐离子液体电解质。与传统的高温Hall-Héroult 方法相比,在使用氯铝酸盐离子液体电解生产铝时,可以实现较低的温度(低于100 ℃)来电沉积铝。采用惰性电极材料,阴极析出固体铝,阳极析出高附加值氯。电极处的电化学反应及整体反应见式(1)~(3)。

图3 几种阳离子的结构式[47]Fig.3 Structural formulas of several cations[47]

图4 用氯铝酸盐离子液体合成电解质的原理图Fig.4 Schematic diagram of electrolyte synthesis with chloroaluminate ionized liquids

以氯铝酸盐离子液体为电解质生产电解铝和铝合金,因其在低温电解铝技术商业化方面的巨大潜力而被广泛探索。影响离子液体性能的因素有很多,其中反应条件是核心。对此,研究人员进行了大量相关研究,取得了一系列研究成果。

3.3 氯铝酸型离子液体在铝合金中的应用

3.3.1 铝锰合金

Ruan等[49]首次利用物质的量比为2∶1的氯化铝-氯化-1-乙基-3-甲基咪唑(AlCl3-Emic)型离子液体电沉积制备Al-Mn 合金镀层。镀液是在物质的量比2 ∶1 的AlCl3-Emic 离子液体中添加了0~0.2 mol/L 的MnCl2,沉积的电流密度为6 mA/cm2,时间为4 h,镀层厚度为20 μm。Cai等[50]在相同的离子液体体系中制备Al-Mn 合金镀层,并探究了镀层中Mn 含量与镀液中Mn 浓度的关系。当镀液中MnCl2浓度为0.03~0.12 mol/L 时,镀层中Mn 含量随着镀液中Mn 浓度的增加而增加。

王晓铭[51]选用物质的量比为2∶1的氯化铝-1-乙基-3-甲基咪唑溴盐AlCl3-[Emim]Br 为电解体系来沉积铝,当阴极电流密度为40 mA/cm2时,电流效率达到了83%,沉积层的电容值在此刻达到了最小,沉积层最平整。在氯化铝-1-丁基-3-甲基咪唑亚硫酸盐AlCl3-[Bmim]HSO4离子液体中阴极电流密度为70 mA/cm2时,铝沉积层晶界明显。饶帅等[52]在添加MnCl2的氯化铝-1-丁基-3-甲基咪唑氯盐AlCl3-[Bmim]Cl 离子液体溶液中,采用恒电流电解法还可获得具有优良耐腐蚀性和装饰性的Al-Mn 合金。分析表明,在80 ℃时合金中Mn 含量随电解质中MnCl2的浓度和电流密度升高而增大,当Mn 原子含量低于8.7%时,合金为单相Al(Mn)的面心立方型固溶体,原子含量为15.3%~26.8%时,产物为非晶态结构。

3.3.2 铝镁合金

Morimitsu等[53]采用AlCl3-[Emim]Cl(2∶1)为电解体系,选用钨作为电极,将0.2 mol/kg 的MgCl2加入电解液中,试验采用伏安法。试验表明:在钨片上电沉积铝时,成核过电位都比较高,且电流密度越大镁的含量越高,最后制备出了Al-Mg 合金。Rostomali等[54]采用添加了MgCl2的AlCl3-[Emim]Cl为电解体系,在室温条件下,在铂和铜阴极表面电沉积制备了Al-Mg 合金。因为MgCl2在离子液体中的溶解度比较低,故制备的合金中Mg 的质量分数低于6%,MgCl2的浓度和阴极电流密度影响合金中镁的含量,浓度和电流密度越大含量就越高。

除了研究合金的成分、形态和性能(例如硬度和耐腐蚀性)外,学者还特别关注镀层与基体之间的黏附强度的研究。Xu等[55]选择AlCl3-[Emim]Cl 体系在AZ91D 镁合金上电沉积Al,在电沉积之前,使用一种新型的电解蚀刻预处理方法,在电流密度25 mA/cm2下在基板上预处理10 min,随后电沉积的Al 镀层在基底上的黏附强度高于4 MPa,并且详细说明了通过电解蚀刻预处理提高黏附力的机制。

3.3.3 铝钛合金

Pradhan等[56]使用TiCl4-AlCl3-[Bmim]Cl 为电解体系,在亲电子试剂的条件下进行电沉积,制备出Al-Ti 合金镀层,还进行了温度、电解质成分、槽电压对于合金中钛质量分数的试验,试验表明:在阴极电解出的TiCl3,会影响电流效率和电流密度,使其均有所降低。Xu等[57]在AlCl3-[Bmim]Cl 离子液体中添加了TiCl4,以低碳钢作为载体进行电沉积Al-Ti 合金。经过不断改进试验方案,Al-Ti 合金中Ti 原子含量可达5.3%~11.4%,合金镀层均匀致密。试验发现,Al-Ti 合金镀层比Al 镀层更加不容易腐蚀,Ti 的含量越大,耐腐蚀能力越强。

吴振等[58]选取1-甲基-3-丁基咪唑氯盐-氯化铝-氯化钛(BMIC-AlCl3-TiCl4)为电解体系,试验温度为353 K,分别取电流密度为2 mA/cm2、4 mA/cm2、6 mA/cm2、8 mA/cm2、10 mA/cm2,试验时间为3 h。测出最佳电流密度为6 mA/cm2,此时Ti 的质量分数为28.5%,试验发现电流密度会影响Ti-Al 合金中Ti 和Al 的含量,当低于最佳电流密度时,电流密度越大,合金中的Ti 含量越大,而Al 含量却越小。

4 高温熔盐和离子液体的对比

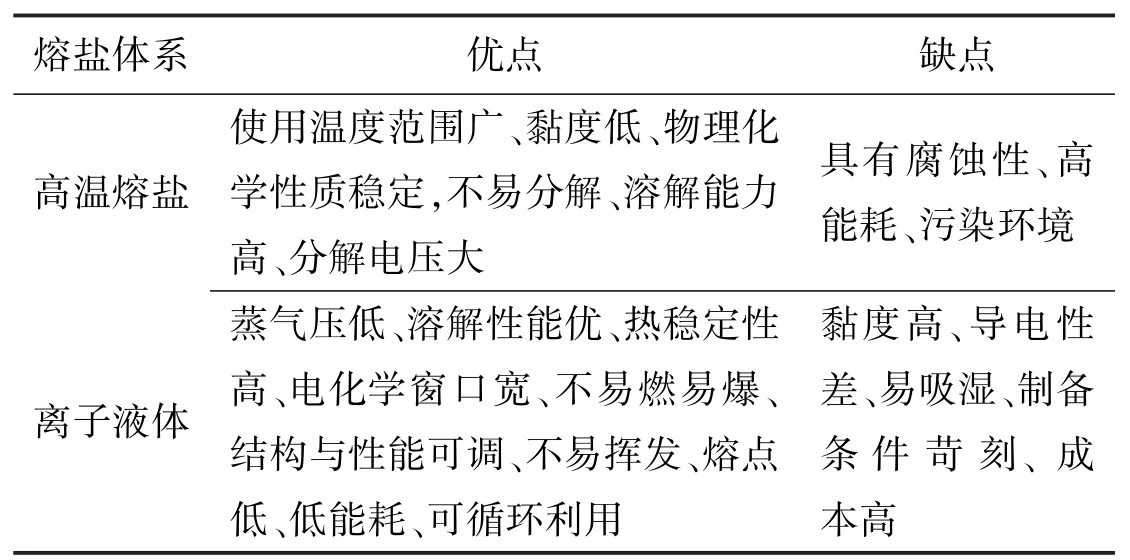

目前在工业上,生产铝和铝合金,还是以高温熔盐作为电解质为主,在电解时,产生大量的温室气体,并排放含氟有害气体,不利于行业可持续发展。在国家要求保护环境和减少污染物排放的大环境下,迫切需要对现有的铝电解技术进行改革升级,寻找合适的条件温和的低熔点电解质体系,实现绿色清洁生产是铝电解行业不断追求的目标。近几十年来,以离子液体作为电沉积的低温电解质受到了越来越多的关注,相比较高温熔盐电解质,其熔点与能耗更低。表2 总结了离子液体与高温熔盐电沉积的优缺点,目前离子液体还处于实验室探索阶段,距离实现工业化应用还有一定距离。

表2 高温熔盐和离子液体电沉积的优缺点Table 2 Advantages and disadvantages of hightemperature molten salts and ionic liquids

5 结论与展望

5.1 结论

本文以温度划分熔盐体系为高温熔盐和离子液体,综述了高温熔盐和离子液体的特点和分类以及电沉积各种铝合金的研究进展。

1)高温熔盐有更宽的电化学窗口和较高的操作温度范围,能够制备普通含水电解质无法生产的轻金属合金(如Al 和Mg)、RE 合金、难熔合金和难以电沉积的化合物。

2)另外合金的组成、形态和结构可能受到一系列因素的影响,如熔盐的成分、电沉积参数(包括电势、电流和电沉积模式)。

3)迄今为止,已经开发出了基于金属氯化物、氟化物和氧化物等各种类型的熔盐。为了进一步拓宽所制备的具有不同组成的合金体系,熔盐体系已经从二元或三元熔体发展到四元甚至更复杂的熔体,以实现多元素的共沉积。

4)离子液体由于其加宽的电化学窗口而成为水性溶剂的一种有力的替代品,这使得离子液体能够沉积某些难以在水溶液中电沉积的金属。此外,由于熔盐电解不存在水性电解质中可能发生的析氢反应,所以可以实现高质量和各种形态的沉积。除了研究沉积物的表面形态和黏附强度外,还更多地关注金属离子的动力学参数及其相应的成核和生长机制。使用离子液体的主要优势在于在沉积金属时通过金属形态调整氧化还原电位的能力,这种氧化还原的可调性允许在水溶液中共沉积氧化还原电位差异较大的金属。

5.2 展望

尽管在过去的几十年里,高温熔融盐电沉积技术已经取得了较大的进步,但这一领域还有待进一步发展,同时也面临着一些严峻的挑战,一些电解质具有挥发性和腐蚀性,对环境不友好。其次,对一些反应的热力学和动力学以及一些机理研究还不够明确,这些问题都限制了高温熔盐体系的发展。尽管离子液体的性能十分优异,但还存在一些缺点,如生产离子液体需要投入较高的资金,且离子液体吸湿能力较强,试验应该在充满稀有气体的条件下进行,实验前还需要对离子液体进行脱水脱氧,才能进行电沉积,步骤较为繁琐耗时,此外流动性也不好,黏度较高。离子液体电沉积金属及合金的研究起步较晚,尚处于发展阶段,没有得到工业实际应用,这些都是有待解决的问题。