酱香型白酒二轮次堆积酒醅酵母菌数量与理化指标变化分析

2024-03-18李潮云冯海燕李国辉梁树英杨志平谌良杰

李潮云,卢 君*,冯海燕,李国辉,唐 平,梁树英,刘 慧,杨志平,谌良杰,王 彬,焦 琳,张 帅

(1.贵州国台酒业集团股份有限公司,贵州 遵义 564501;2.贵州国台酒业集团研究院,天津 300410)

酱香型白酒以高粱和小麦为主要原料,采用传统酱香型白酒酿造工艺,因其突出的酱香和细腻口感而深受消费者的喜爱。高温堆积发酵是酱香型白酒生产酿造的重要环节,在此过程中,酒醅网罗环境中的众多微生物进行“二次发酵”,为入窖发酵提供了丰富的酶源和风味前体物质,特别是酵母菌,其数量和种类在堆积发酵前后有大幅增加,为后续糖化和发酵过程提供动力[1-2]。由于成品大曲的发酵过程经过两次高温阶段,最高温度能达到65 ℃左右,高温使酵母菌数量变少导致其发酵力不足,然而堆积发酵能弥补这个缺陷[3-4]。另外,堆积发酵是在开放式环境中进行,其过程涉及到微生物群落与理化指标、风味物质之间复杂的物理和化学关系,驱动着众多微生物群落的演替,有利于酿酒微生物的富集,对白酒的产量与质量有重要影响[5-6]。

在深化工业数字化发展的今天,白酒行业需要在传承传统酿造工艺的基础上,持续赋能传统行业转型升级,全面深化白酒现代化、数字化和标准化建设[7]。基于此,酱香型白酒产业提出了守正创新的理念和可持续发展的道路,逐步将人工上甑、润粮、起堆、卸料等工序转向由机械代替[8-9]。机械化生产降低了人员生产劳动强度、提高了生产效率,实现了集约用地和节能降耗,且同步提升了白酒工艺稳定性[10]。曾立等[11]从原酒产质量和白酒发酵过程对比传统与半机械化生产之间的差异,发现在重要工序上进行机械化升级,其基酒质量不会脱离传统白酒酒质特点。张建等[12]研究发现,机械化班组糟醅的理化指标如水分、酸度、淀粉和还原糖含量和出酒率、优质品率与传统班组无显著性差异(P>0.05),也不会对基酒色谱成分产生不利影响。然而,目前对于研究智能化和传统酿造模式下酱香型白酒发酵过程中酵母菌数量及理化指标变化规律和差异的报道较少。

本研究旨在对比智能化酿造和传统酿造生产模式下,二轮次堆积发酵过程酒醅的温度、酵母菌总数、酵母活菌数、水分、酸度、L-乳酸和葡萄糖含量的变化规律,为白酒智能酿造生产技术的改进提供一定参考。

1 材料与方法

1.1 材料与试剂

1.1.1 材料

酱香型白酒酒醅:取自某酒厂不同车间(智能化车间和传统车间)二轮次堆积发酵生产过程。从堆积发酵0 h、6 h、12 h、18 h……至堆积结束,采用5点取样法,在堆积中部约深15 cm处围着酒醅堆子转一周取样,将同一发酵时间的酒醅样品混合(500 g)。

1.1.2 试剂

0.1%吕氏碱性美蓝染色液(生化试剂):上海恒远生物科技有限公司;酚酞、氢氧化钠、氯化钠、酒石酸钾钠、葡萄糖(均为分析纯):国药集团化学试剂有限公司。其他试剂均为国产分析纯。

1.2 仪器与设备

M-100生物传感仪:深圳市西尔曼科技有限公司;CX43电子显微镜:美国奥林巴斯公司;TP-A2000电子分析天平:华志电子科技有限公司;YXQ-75S11立式压力蒸汽灭菌锅:上海博讯有限责任公司;TGL-16台式高速低温冷冻离心机:湖南湘仪实验室仪器开发有限公司;OGS100烘箱:美国赛默飞公司。

1.3 方法

1.3.1 二轮次堆积发酵过程中酒醅温度的测定

从起堆开始,直至入窖,每天将手持温度计探头插入堆子中部15 cm深度监测,取3个测温点记录温度数据。

1.3.2 二轮次堆积发酵过程中酒醅酵母菌总数和酵母活菌

数的测定

采用血球板计数法[13]测定酵母菌总数,采用美蓝染色法[14]测定酵母活菌数。具体步骤为:称取10 g酒醅样品,加入含有90 mL无菌水的锥形瓶中,振荡15 min,取1 mL菌悬液低速离心,吸取上清液进行显微镜观察,读取酵母细胞数。将上清液高速离心,经美蓝染色后置于显微镜中读取酵母活菌数。

1.3.3 酒醅理化指标的测定

水分:依据GB 5009.3—2016《食品中水分的测定》[15]方法(第一法)检测;酸度:依据DB 34/T 2264—2014《固态发酵酒醅分析方法》中和滴定法[16]中酸碱滴定法检测;L-乳酸含量和葡萄糖含量:参照冯海燕等[17]的方法进行测定。

1.3.4 数据处理与分析

采用SPSS 22.0对数据进行统计学分析,采用Origin 2019对数据进行绘图,实验结果以“平均值±标准偏差”表示,采用Spearman秩相关对非正态资料进行相关性分析。

2 结果与分析

2.1 不同车间二轮次堆积发酵过程中酒醅理化及微生物指标的变化

2.1.1 温度与酵母菌数量的变化

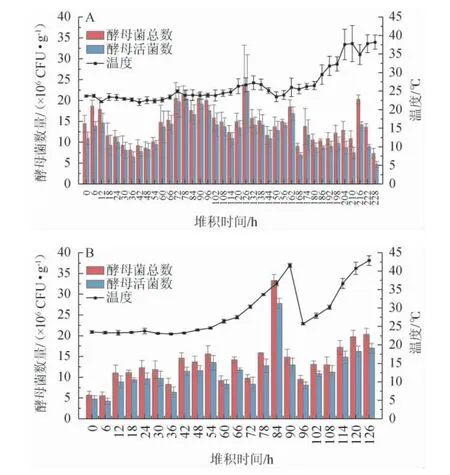

冬季气温普遍较低,微生物代谢所产生的热量更容易与外界环境交换而散失,不利于堆子的升温。为了缩短堆积发酵的时间,生产班组采取移堆工艺,遵循“面翻底,底翻面,中心翻四周”的原则,充分混匀后收拢堆子,以达到快速升温的目的[18],但这会导致酒醅酸度、水分等参数的变化,从而影响微生物群落的演替[19]。传统及智能化车间二轮次堆积发酵过程中酒醅酵母菌总数、酵母活菌数和温度的变化见图1。

图1 传统(A)及智能化(B)车间堆积发酵过程中酒醅酵母菌总数、酵母活菌数和温度的变化Fig.1 Changes of total yeast counts,viable yeast counts and temperature of fermented grains during stacking fermentation process in traditional(A)and intelligent(B)workshops

由图1可知,传统车间从堆积开始至堆积结束入窖的堆积发酵时间为228 h,在138 h进行移堆,智能化车间堆积发酵时间为126 h,在96 h进行移堆。温度是评价高温堆积发酵进入窖池发酵的重要指标。由图1A可知,传统车间酒醅的温度变化曲线呈“S”形,堆积前期和中期升温缓慢,这与涂昌华等[20]研究堆积发酵温度变化趋势一致,堆积后期温度随堆积时间的增加而升高。由图1B可知,智能化车间酒醅的温度变化曲线呈“N”形,堆积前期升温缓慢,堆积中期和后期升温速率和降温速率均比传统车间快。

由图1亦可知,两种车间酒醅酵母菌总数和酵母活菌数均在106~107CFU/g波动变化。传统车间堆积初期酒醅酵母菌总数和酵母活菌数均在107数量级;堆积中期升温缓慢,酵母菌总数和酵母活菌数不断增加,酵母菌生长旺盛,这为入窖发酵提供了酵母数量保障[21];堆积后期温度逐渐升高,酵母菌总数和酵母活菌数减少,入窖(228 h)时酵母菌数量维持在106数量级,这可能是由于温度升高后氧气减少和发酵不均衡等因素使酵母菌生长受限。智能化车间堆积初期酒醅酵母菌总数和酵母活菌数均在106数量级;堆积中期酵母菌总数、酵母活菌数随着堆积温度的上升而增加,其数量基本维持在107数量级;堆积后期在84 h时酵母菌总数、酵母活菌数随着温度的上升而迅速增长,随后温度超过35 ℃时又迅速下降至106数量级,此时不耐高温的酵母菌开始衰亡,96 h移堆后酵母菌总数和酵母活菌数随温度的升高而增加,入窖(126 h)时酵母菌数量在107数量级。

2.1.2 酸度和L-乳酸含量的变化

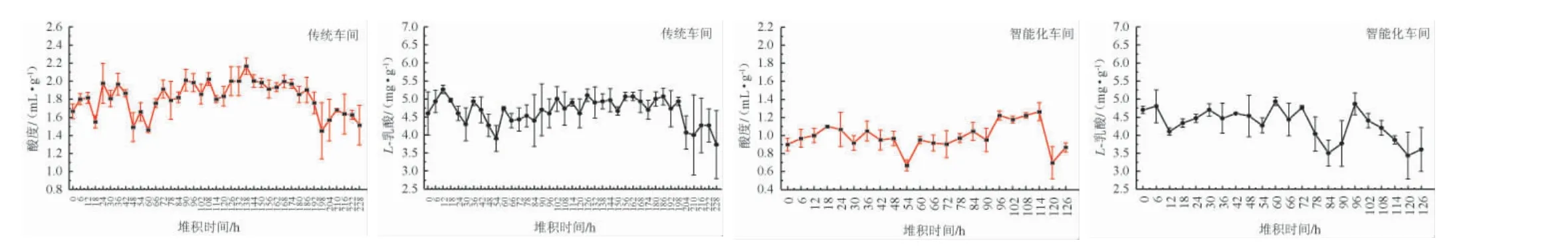

酸度不仅能影响白酒的风味,还能调控微生物的生长代谢。适宜的酸度有助于入窖发酵的酒醅糖化和发酵,也能够抑制杂菌的生长[22]。在堆积发酵后期,酒醅中乳酸杆菌占主导地位,乳酸只由乳酸菌产生[17],因此测定L-乳酸含量一定程度上能体现乳酸菌的生长状态[23]。两个车间二轮次堆积发酵过程中酒醅酸度和L-乳酸含量变化见图2。

图2 传统和智能化车间二轮次堆积发酵过程中酒醅酸度和L-乳酸含量的变化Fig.2 Changes of acidity and L-lactic acid contents in fermented grains during stacking fermentation process of the second rounds in traditional and intelligent workshops

由图2可知,传统车间二轮次堆积发酵过程中酒醅酸度呈现动态变化的趋势。堆积前期酵母菌、细菌和霉菌等生酸微生物生长代谢产生有机酸[24],酸度有所增加,然而随着堆积温度上升抑制了生酸微生物的代谢,酸度有所降低。移堆后有机酸在酯类等风味物质的合成过程以及生酸微生物的代谢过程中被消耗[19],酸度从移堆时的2.17 mL/g下降至入窖(228h)时的1.51mL/g。智能化车间堆积前期酒醅的酸度变化较为平稳,在54 h时酸度明显下降至0.63 mL/g。堆积后期酒醅溶氧量增加,霉菌等微生物生长繁殖产生的酸性蛋白酶开始分解蛋白质,产生各种氨基酸类物质使酸度增加[25],发酵至114 h时酸度开始下降,在入窖(126 h)时酸度为0.87 mL/g。

传统车间酒醅的L-乳酸含量与酸度变化趋势基本一致。堆积前期随着水汽挥发,酒醅中乳酸等挥发性有机酸含量不断下降,同时乳酸菌生长代谢产生乳酸,导致L-乳酸含量呈现出波动性变化趋势。堆积后期L-乳酸含量呈下降趋势,至入窖(228 h)时L-乳酸含量下降至3.73 mg/g,比堆积初期下降了0.87 mg/g。智能化车间酒醅的L-乳酸含量整体呈现动态变化的趋势,堆积前期L-乳酸含量变化较为平稳,堆积84 h时其含量下降至3.50 mg/g,堆积96 h时L-乳酸含量又增加至4.86 mg/g,造成其含量明显波动的原因可能是72~84 h堆子升温过快,挥发性有机酸受热分解,L-乳酸含量下降,随后84~90 h温度又迅速下降使其含量开始增加。移堆后L-乳酸含量持续下降,在入窖(126 h)时L-乳酸含量为3.60 mg/g。

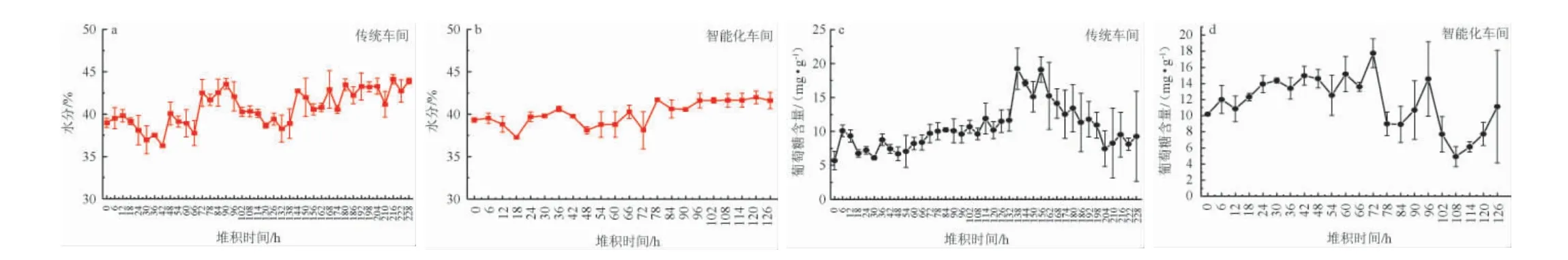

2.1.3 水分和葡萄糖含量的变化

传统车间和智能化车间二轮次堆积发酵过程中酒醅水分和葡萄糖含量的变化见图3。水分维持在合理范围内有利于堆积发酵和窖内发酵。由图3可知,传统车间酒醅的水分含量在36%~43%波动。堆积前期堆子松散,随着水汽蒸发,水分自然流失。随着堆积时间的增加,微生物的生长繁殖代谢过程以及淀粉的降解过程产生水分,水分含量呈上升趋势,同时微生物繁殖代谢产生的热量也会使水分降低[26-27]。移堆后酒醅充分接触氧气,促进了微生物的生长繁殖和酒醅中淀粉的降解,水分含量不断增加。智能化车间酒醅中水分含量在37%~43%波动,其含量在整个堆积阶段变化幅度较小。堆积前期也因水汽蒸发导致水分含量降低,水分含量随着微生物的发酵过程、淀粉的降解过程的变化而变化。与传统车间不同的是,移堆工艺并未对智能化车间堆积过程酒醅水分含量产生明显影响。总之,两种车间水分含量变化主要与温度和微生物发酵情况有关。

图3 传统和智能化车间二轮次堆积发酵过程中酒醅水分(a,b)和葡萄糖含量(c,d)的变化Fig.3 Changes of moisture (a,b) and glucose contents (c,d) in fermented grains during stacking fermentation process of the second rounds in traditional and intelligent workshops

葡萄糖作为一种能源物质可以直接被酒醅中微生物所利用[28],同时酒醅中淀粉被微生物分解产生葡萄糖。传统车间堆积过程中葡萄糖含量整体呈先上升后降低的趋势。堆积前期呈上升趋势,葡萄糖含量从堆积0 h 的5.75 mg/g上升至堆积138 h的19.23 mg/g,移堆后增大了与酒醅的空气接触面积,微生物生长旺盛从而消耗大量葡萄糖,其含量呈下降趋势,入窖(228 h)时葡萄糖含量下降至9.26 mg/g。智能化车间葡萄糖含量在堆积前期随着堆积时间增加而增加,从堆积0 h的10.22 mg/g增加至72 h的18.05 mg/g,但在堆积后期受堆积升温速率、移堆工艺共同影响下呈“两次降低,两次升高”的趋势,至堆积终点(126 h)时葡萄糖含量为11.13 mg/g。

2.2 不同车间二轮次堆积发酵过程中酒醅微生物及理化指标之间相关性分析

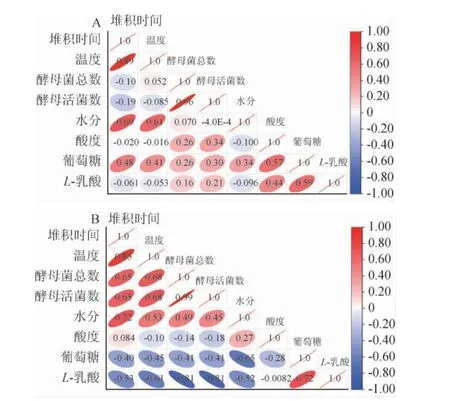

有研究发现,酱香型白酒二轮次堆积发酵过程中酒醅理化因子与微生物群落之间关系密切[29]。因此,采用Spearman相关性分析堆积时间、温度、酵母菌总数、酵母活菌数、水分、酸度、葡萄糖和L-乳酸之间的相关关系,结果见图4。

图4 传统(A)及智能化(B)车间二轮次堆积发酵过程中酒醅微生物及理化指标之间的相关性分析结果Fig.4 Correlation analysis results between microorganism and physicochemical indexes of fermented grains during stacking fermentation process of the second rounds in traditional (A) and intelligent (B) workshops

由图4A可知,传统车间堆积时间与温度、水分之间呈显著正相关(P<0.05);温度与水分呈显著正相关(P<0.05);酵母菌总数与酵母活菌数呈显著正相关(P<0.05);葡萄糖与酸度、L-乳酸呈显著正相关(P<0.05);然而酸度与L-乳酸呈正相关性但不显著(P>0.05)。由图4B可知,智能化车间堆积时间与温度、酵母菌总数、酵母活菌数、水分呈显著正相关(P<0.05),与L-乳酸呈显著负相关(P<0.05);温度与酵母菌总数、酵母活菌数和水分呈显著正相关(P<0.05),与L-乳酸呈显著负相关(P<0.05);酵母菌总数与酵母活菌数之间呈显著正相关(P<0.05),且两者均与L-乳酸呈显著负相关(P<0.05);水分与葡萄糖、L-乳酸呈显著负相关(P<0.05);酸度与其他7个指标均无显著相关性(P>0.05);葡萄糖与L-乳酸呈显著正相关(P<0.05)。

综上所述,传统和智能化车间在二轮次堆积发酵时随着堆积时间的增加,温度和水分含量也随之增加,说明堆积过程的温度和水分含量,是判断堆积发酵是否结束的重要参考指标,这与生产经验一致。两种车间葡萄糖含量和L-乳酸含量间、酵母菌总数和酵母活菌数间均呈现显著正相关关系(P<0.05),说明在堆积发酵过程中能影响微生物群落演替的指标也是综合判断堆积发酵是否结束的参考指标。因此,在堆积期间需要结合前期轮次实际情况控制好起堆温度,保障前期逐步糊化和酒醅疏松溶氧,同时密切关注酒醅水分、发酵温度和微生物群落的演替情况。

3 结论

本研究对比分析智能化与传统酿造车间在二轮次堆积过程中酒醅理化指标与酵母菌数量的变化差异,发现两种车间酒醅的温度随堆积时间增加而逐渐升高,移堆后温度呈先下降后升高的趋势,传统车间酒醅温度变化呈“S”形曲线,而智能化车间则呈“N”形曲线;堆积期间,两种车间酒醅酵母菌总数和酵母活菌数受温度影响,在106~107CFU/g范围内呈现波动性变化,当温度达到35 ℃时,传统车间酵母菌总数和酵母活菌数呈下降趋势,而智能化车间则呈上升趋势;两种车间酒醅的水分随堆积时间的增加整体呈波动性上升趋势,酸度、L-乳酸和葡萄糖含量整体呈现先增加后降低的波动性变化。值得关注的是,移堆工艺会对二轮次堆积过程中的酒醅理化因子和酵母菌群落变化产生影响。相关性分析发现,温度和水分均与堆积时间呈显著正相关(P<0.05),这两项指标可作为判断发酵进程的重要依据。此外,葡萄糖含量和L-乳酸含量间、酵母菌总数和酵母活菌数间均呈显著正相关(P<0.05)。二轮次堆积发酵的好坏直接关系到三轮次的基酒质量,因此需要按照实际生产要求,合理控制好起堆温度,保障前期逐步糊化与酒醅的疏松溶氧,密切关注理化指标和微生物群落的演替情况。然而,堆积发酵是一个极其复杂的过程,后续将深入研究在智能化酿造与传统酿造模式下,全年堆积发酵、入窖发酵过程中理化指标和关键酿酒微生物的影响,进一步解析白酒智能酿造生产中关键指标和微生物的变化规律。