5000T/D 熟料线预热器高温防腐新工艺实践

2024-03-16亓文旭

亓文旭

(山东鲁碧建材有限公司,山东 济南 271103)

我公司5000T/D 熟料线预热器因长期运行,受高温、露天环境、化学腐蚀等因素影响,C1-C5旋风筒、下料管、分解炉外壳体等表面原漆膜脱落、锈蚀,其中旋风筒各段锈蚀程度不同,如图1 所示。

图1 旋风筒锈蚀状况

分解炉外壁出现间隔环形锈蚀如图2 所示。分解炉、烟室下料管外壁漆膜几乎全部脱落,锈蚀严重。

图2 分解炉锈蚀状况

1 原因分析

旋风筒等锈蚀的主要原因是壳体表面(局部或整体)温度高,漆膜成分燃烧,漆膜脱落起皮,壳体基体在露天、烟气灰尘环境下锈蚀、腐蚀。

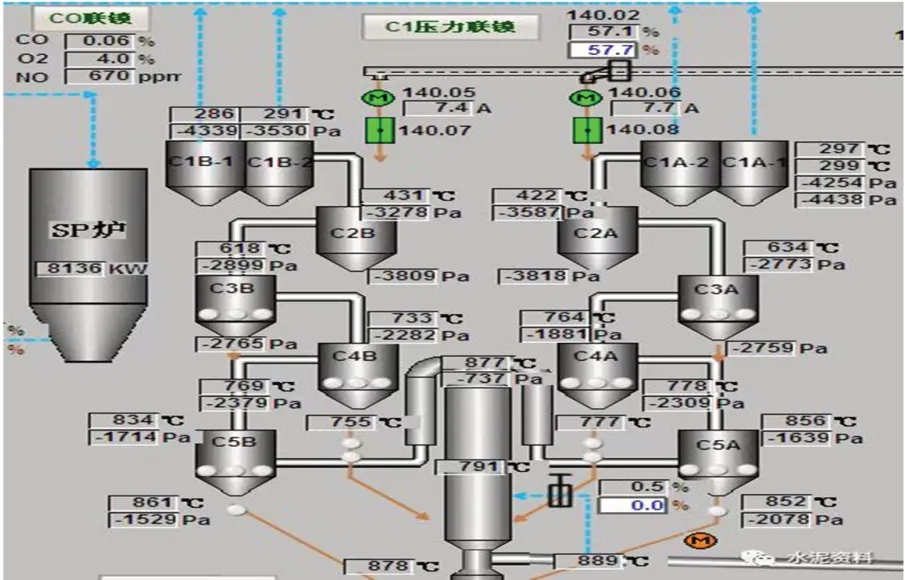

从图3 工艺图可看出,C1 旋风筒体至C3 旋风筒体料烟气进口处,温度较低,原壳体外表面漆膜脱落,腐蚀较轻;锥斗和下料管腐蚀明显。从C3 旋风筒锥斗处开始,温度逐级升高,直至分解炉,C4、C5 入分解炉和烟室下料管;分解炉漆膜脱落、壳体腐蚀严重,锥斗、下料管腐蚀严重。各部位温度基本较高,漆膜燃烧,壳体腐蚀,特别是外壳体外表面漆膜脱落后,Fe 基暴露于露天环境中,表面温度与氧反应,红色锈蚀面积较大,随着设备的长期运行,表面锈蚀程度固化型增加。局部温度较高,旋风筒内部结构不同,使旋风筒表面温度不一致,温差大,局部腐蚀明显。

图3 预热器各工艺点烟气(含料、尘)温度示意图

综合以上分析,预热器旋风筒、分解炉、下料管壳体腐蚀的根本原因是各部位温度不一致,漆膜整体附着力破坏,造成局部脱皮、老化,整片、大面积壳体锈蚀,影响生产安全及美观。

2 防腐方案的选择

基于对表面腐蚀的分析,提出针对性的防腐方案。与以往(行业内其他施工方案)比较,所提方案更贴近于精准防腐理念。方案如下:第一,C1~C2 段,因温度较低,使用300℃耐高温底漆与面漆。第二,C3~C5 段,使用500℃耐高温底漆与面漆。第三,分解炉、3 次风管使用800℃耐高温底漆和面漆。第四,各高温局部点,选用1 200℃的耐高温防腐漆料滚涂,干透后,再在表面喷涂800℃耐高温面漆。此方案是考虑各工艺段温度不同,提出了综合防腐的施工方案。

2.1 漆料选择

与漆料厂家联系,确认500℃以下的耐高温底漆与面漆能生产,但超过500℃以上的高温防腐漆料不能生产。通过比较选择,为分解炉、3次风管定制了800℃的耐高温纳米防腐陶瓷漆料。选择北京厂家生产的1 200℃高温防腐漆料作为高温局部点漆料。

2.2 除锈方式

因环境不能喷砂作业,所以,使用电动角磨机打磨除锈。由环保、防腐专业施工公司山东蓝清环境工程有限公司进行漆料喷涂作业、局部滚涂作业和两底两面施工,修复完成后的效果如图4、图5、图6 和图7 所示。

图4 旋风筒修复后效果

图5 下料管修复后效果

图6 分解炉修复后效果

图7 整体修复效果

3 运行效果

开窑投料运行1 个月后出现以下现象:一是窑体上面闸板壳体外表面(开窑后10d)起皮、漆料脱落。二是C4 下锥斗表面和下料管外壁(见图8)、C5 锥斗表面和下料管外壁(20d)大面积起皮、漆料脱落。三是最下层分解炉外壳体表面(运行30d)大面积起皮、漆料脱落,如图9 所示,而其他C1~C3 段旋风筒、锥斗、下料管、烟室外壳体,以及上两个分解炉外壳体没有变化。四是原局部高温处总体没有变化,但遇雨水处起皮、锈蚀,个别点起皮、漆料脱落。

图9 分解炉外壳体表面漆料脱落

4 运行后漆料脱落原因分析

4.1 闸板壳体外表面漆料脱落

因离窑体太近,试验选择了500℃耐高温漆料。破坏性试验说明,此处温度较高,加之完全置于露天,因此,应选择具有良好耐高温性和耐候性的防腐漆。

4.2 C4~C5 段锥斗、下料管起皮、脱落

因局部温度较高(经温度仪测试)且温差大,破坏了漆膜附着力,所以,500℃耐高温防腐漆料不适应实际温度点,需要重新选择耐高温漆料。

4.3 分解炉外表面大面积脱落

经陶瓷漆料厂家分析得出以下原因:800℃的温度点能够满足分解炉外壳体温度值,但纳米陶瓷漆料脆性大、与基体铁基附着力差,高温状态下,容易起皮、脱落。最初考虑到此问题,但没有找到能生产800℃耐高温防腐底漆的厂家,考虑陶瓷防腐漆的优点,选择了此防腐涂料。然而,该纳米陶瓷漆料要求在固化剂(按比例)条件下使用,且对除锈要求较高。但固化剂的成分是苯基材料,不耐高温,在高温状态下会形成颗粒粉末,导致陶瓷漆结构性分裂、脱落。局部高温处的1 200℃漆料有固化剂组分,造成内部粉末状,漆料起皮,但起皮面积小,情况不严重,这可能与漆料耐高温及大部分漆料有附着力相关。

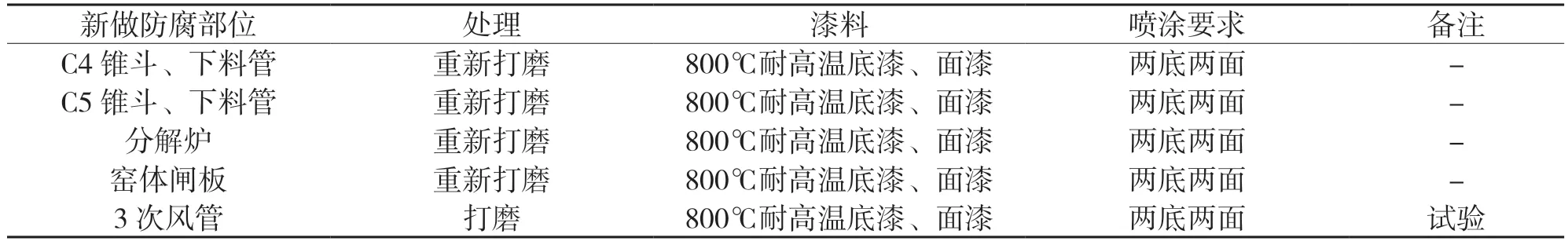

5 方案改进修正措施

施工完成,第一次开窑,投料运行后证明,本次预热器高温防腐方案的方向是对的,只是局部高温及内部结构情况把握不准确,高温状态下,漆料没有突破800℃耐高温问题。经与厂家商讨,为解决预热器防腐难问题,厂家研究并生产了800℃耐高温防腐底漆,其单一组分不再使用固化剂。该材料具体的配置改进方案见表1。经停窑按改进方案进行二次施工,开窑投料后,效果具体见表2。新改进方案实施后,壳体表面起皮现象基本解决,但个别处仍有起皮,且分解炉锥体有大面积破皮。分析原因有以下几点:一是内部结构温差大,与热膨胀有关。二是与稀料不专用有关。三是底漆喷涂厚且干燥时间短、面漆干燥时间短。

表1 漆料配置改进方案

表2 新改进方案的实施效果

6 再次修正方案

针对个别处起皮,以及3 次风管防腐试验,在2 次试验的基础上,综合比对分析认为:高温条件下,漆料防腐、耐高温(实际工况条件下)是关键,同时漆料要有耐候性。在新材料没有突破的情况下,要求漆料厂家研究、试验并生产。其中,900℃~1 000℃的耐高温单组分(不加固化剂)防腐漆料(参考分解炉锥体接窑处,烟气温度工艺860℃),通过模拟管道,按照烤火煤炭加热、风扇吹风等步骤进行试验。试验内容如下:试验1 为专用稀料+900℃底漆、面漆,无转化剂;试验2 为专用稀料+900℃底漆、面漆,有转化剂。效果:试验1 无转化剂效果明显,漆膜不起泡,如图10 所示;试验2 有转化剂,起泡、破皮,如图11 所示。结论:定制900℃试验底漆、面漆、专用稀料的方案效果良好。漆料底漆需要添加耐高温的防锈剂,以确保停窑、雨水状况下不返锈,做到彻底改良。

图10 无转化剂效果

图11 有转化剂效果

7 结语

结合生产过程工况变化与施工单位、漆料厂家及时沟通,研制出能够适应工况变化要求的新漆料,以解决旋风筒护板环带一圈一圈“高温漆料燃烧”形成的腐蚀问题,以及分解炉、旋风筒锥斗、下料管高温腐蚀问题。利用下次停窑机会,精准管理、施工和不断发展新材料,与新技术结合,圆满完成3 次风管及预热器个别起皮处的防腐施工。