基于黏土固化的桩基溶洞回填结构体研究与应用

2024-03-16高承明

高承明

(中铁一院集团南方工程咨询监理有限公司,甘肃 兰州)

1 黏土固化及快速凝结试验

1.1 试验模型

从水泥与矿渣开始研究不同配比下对工程所用黏土综合经济效益以及固化速度的配比。综合比较上述试验结果,并以试验结果为基础单掺不同含量的Na2SO4[1],并找到最优配比。最后在前两者的基础上进行复掺Na2SO4和CaO 的配比试验,找到的综合效果最好的实验结果即为试验最终配比。以下采用三种配比方案开展相关试验:

配方1:水泥+矿渣比例配方试验。分为5 组,掺加的水泥和矿渣的比例分别为1:9、3:7、5:5、7:3、10:0;

配方2:水泥+矿渣+单掺Na2SO4。分为4 组,掺加的Na2SO4的比例分别为10%、20%、30%、40%;

配方3:水泥+矿渣+复掺Na2SO4和CaO。分为3组,掺加的Na2SO4的比例为30%,CaO 比例分别为10%、20%、30%。

1.2 试验步骤

(1) 将工程用土烘干后,用橡胶木槌将黏土击碎并过筛;

(2) 将水泥、矿渣、Na2SO4、CaO 搅拌均匀,每种料加入顺序无要求,但须逐一加入[2];

(3) 将步骤(1)中干土和步骤(2)中搅拌好的固化剂一起倒入拌和机内,并用低转速对混合料搅拌60 s;

(4) 搅拌结束后,往拌和机内分两次加水。每次加水后搅拌2 次,第一次采用慢速搅拌,搅拌时间为60 s,第一次搅拌结束后停止搅拌15 s,再提高转速搅拌一次[3],搅拌时间为45 s;

(5) 将混合料压入模具成型,自然养护。养护结束后,通过测量维卡仪试针与模具底部的高度来表征固化速度。在同一时间段内试针与其底部高度越大,表明固化速度越快,反之越慢[4];

(6) 读数。养护开始后,在前6 h 应加大测量频率[5],每半小时测一次,以后可每12 h 对其测一次,每一组试验对象均进行5 次测试。

1.3 试验结果

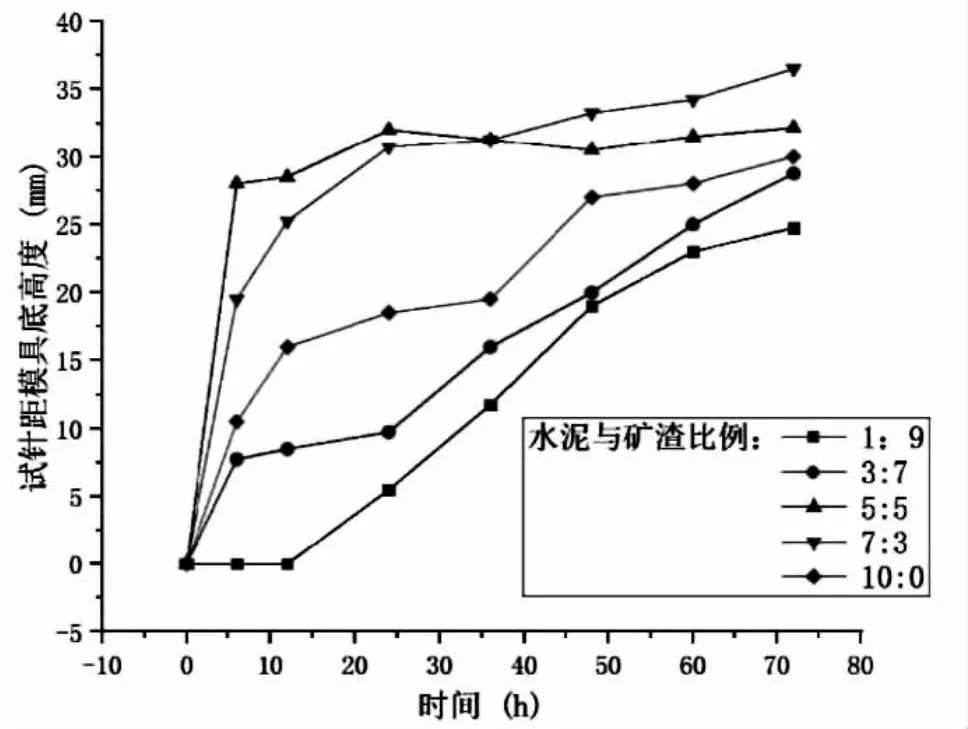

(1) 配方1 各组试验结果见图1。试件距模具底高度代表土体固化效果,增长率代表土体固化速率。

图1 水泥矿渣凝结时间试验综合分析图

从图1 可以看出,除第3 组(水泥:矿渣=5:5)外,其余各组试针距模具底高度均呈上升趋势。其中第1组(水泥:矿渣=1:9)试针距模具底高度最小,为24.75 mm;第4 组(水泥:矿渣=7:3)试针距模具底高度最大,达到了36.5 mm,且第4 组前期增长率也最快。针对第3 组试验结果,由于从24 h 开始每12 h 的增量的绝对值始终小于等于1 mm。

(2) 配方2 各组试验结果见图2。其中水泥:矿渣=3:7。试件距模具底高度代表土体固化效果,增长率代表土体固化速率。

图2 水泥、矿渣单掺Na2SO4 凝结时间综合分析图

从图2 可以看出,6 h 和12 h 处,Na2SO4掺量分别为10%、20%、40%时的高度极其接近。10%掺量与20%掺量曲线在6 h~72 h 内增长趋势与不添加Na2S O4的曲线增长趋势相似,并且20%掺量曲线从24 h 处开始,试针高度始终高于10%掺量曲线。从12 h 处开始,40%掺量曲线脱离10%和20%曲线转而靠近30%掺量曲线。随着Na2SO4掺量的增加,在6 h 处的固化程度并没有显著的增加,即Na2SO4能加快水泥与矿渣(配比为3:7)的固化速率,但是其掺量的变化对前6 h固化速率影响有限,而就最终的固化高度而言,Na2SO4掺量为30%时最高,再提高其掺量时,固化高度反而随之减小。即固化效果并非随着硫酸钠含量的增加而无限增加。比较单独时间点下,5 种不同掺量的试针距模具底高度,30%掺量下的高度始终高于其余4 种配比,即30%掺量的硫酸钠为5 种配比种的最优配比。

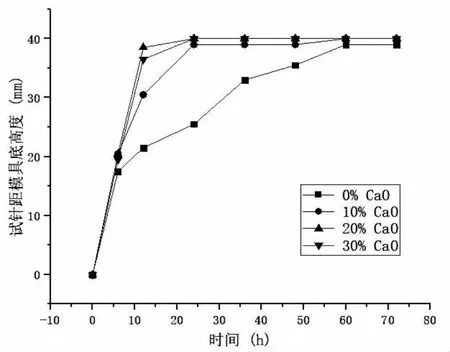

(3) 配方3 各组试验结果见图3,其中水泥:矿渣=3:7,Na2SO4掺量为30%。试件距模具底高度代表土体固化效果,增长率代表土体固化速率。

图3 水泥、矿渣复掺Na2SO4 和CaO 凝结时间综合分析图

从图3 可以看出,随着CaO 含量的增加,在6~12 h 内四种配比的固化速率出现了先增大后减小的现象。相对的由于模具高度的限制,添加了CaO 的三种配比在24 h 处就已经接近或到达了模具的最大高度,导致了在6~12 h 内固化速率最快的20%CaO 反而在三者中最小,但不意味着复掺Na2SO4+CaO 对土壤固化的效果在6~12 h 内有大幅度的下降。在12 h处试针高度由低至高排序为(CaO 掺量):0%,10%,30%,20%,而24 h 处20%,30%的高度一致并且高于10%和0%。在试针高度与固化速率这两项指标中,20%都为最优掺量。

综合上述试验结果,最终确定水泥矿渣质量比3:7,复掺30% Na2SO4+20%CaO 为最佳配比。

2 溶洞回填结构体设计与制作

2.1 回填结构体设计

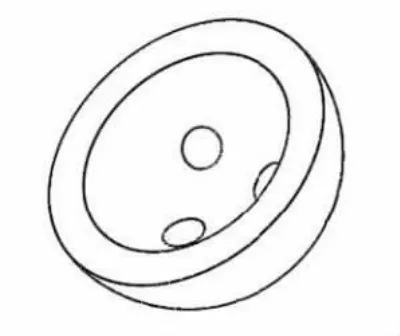

回填结构体设计为一种壳状结构物,见图4。

图4 回填结构体三维示意图

壳状结构物形似一只碗,但具有一定厚度,碗底厚度略高于周边厚度,并在底部挖空,目的是减少壳状结构物的质量,提升内部空间大小。选用该壳状结构物、卵石及碎石在室内进行材料堆积空隙率试验,壳状结构物空隙率最大,达到了61.4%;碎石次之,为52.8%,卵石最小,仅有45.2%。因此,相较于传统片石,拥有更大的孔隙率,更能减少堆积土体的黏土用量。

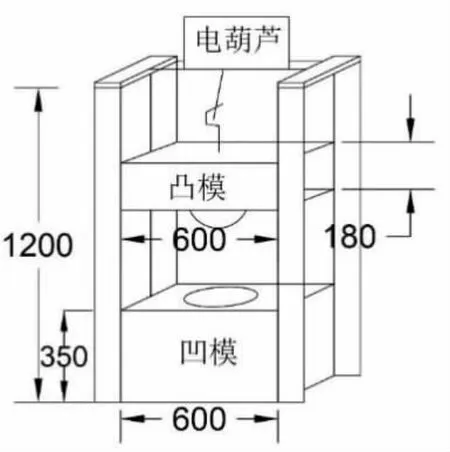

2.2 回填结构体制作

(1) 模具制作。模具分为凹模和凸模两部分。凹模由边长为600 mm,高度为350 mm 的长方体挖去一个半径为200 mm 的半球体构成,并在凹模顶部位置预留4 个半圆柱体空隙。与凹模类似,凸模为相同尺寸的物体,并在表面保留一个半球体,半球体半径比凹模小100 mm,模具均为钢筋混凝土制作而成。

(2) 壳状回填结构体制作。为实现模具中挤压黏土的作用,需要在凹凸模分别施加作用力。现场可采用借助重力的方式实现挤作用。具体做法:将凹模平放地面,凸模置于凹模上方并吊起,再通过控制凸模做上下垂直运动,与凹模共同形成挤压作用。现场制作壳状结构物装置见图5,该装置采用钢筋焊接而成。

图5 壳状结构物制作装置

3 工程应用实例

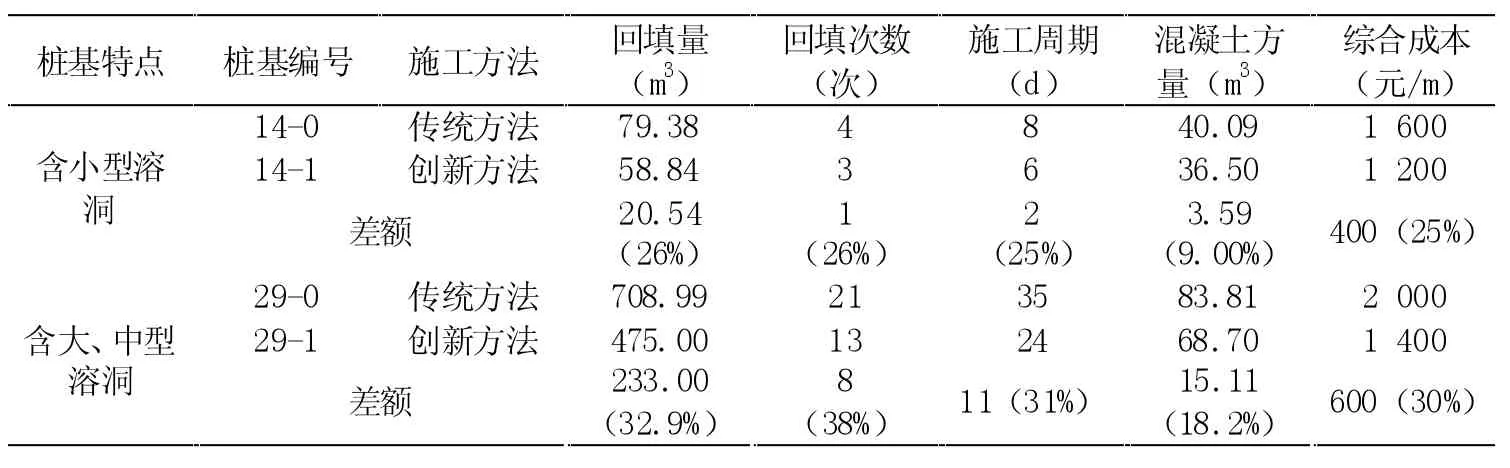

某高速铁路大桥位于岩溶发育区,地下结构复杂,桩基础施工时经常遇到穿越溶洞的情况。根据地勘资料,有针对性选取了4 根桩基,编号为左幅14-0、左幅14-1,右幅29-0,右幅29-1。各桩基溶洞分布及处理情况见表1。分别采用回填片石+黏土和回填壳状结构体+黏土的方式封堵溶洞,统计回填次数、回填量、穿越溶洞所需时间、使用混凝土方量等指标。

表1 溶洞处理表

从表1 可知,相比于传统方法(回填片石+黏土),采用该创新方法(回填壳状结构体+黏土)可平均节省溶洞回填用料约30%,减小回填次数约32%,缩短工期约30%,特别对于一些中大型复杂串珠型溶洞而言,在节约用料、减小回填次数、缩短工期及减少混凝土超方方面效果更加显著。

该成果先后在该高速铁路多个标段桥梁桩基施工中进行了测试和推广应用。结果表明,采用壳状结构物+黏土封堵溶洞具有可行性和推广应用前景。为岩溶区桩基施工难点提供了新的技术支撑,在节约用料及缩短工期方面效果明显。项目结束后,经综合估算,该项技术为本项目创造直接及间接经济效益2 000 万元以上,具有显著的经济效益。

4 结论

为解决岩溶地区桩基施工的塌孔、漏浆等问题,开展了相关研究,研制了适用于溶洞回填的黏土快速固化配合比及黏土固化成型的回填结构体,提出了一种新的岩溶地层桩基溶洞黏土固化与结构成型回填施工方法。

(1) 在30%水泥70%矿渣配比基础上,复掺30%Na2SO4与20%CaO 加速黏土固化的效果非常显著,所需时间仅为6.6 h。

(2) 30%水泥+70%矿渣复掺30%Na2SO4与20%CaO 后的复合材料的黏聚力较高,并使黏聚力的增长速率在一定时间内维持在较高的水平。

(3) 由于壳状结构体堆积时空隙率较高,能达到61.4%,相较于传统片石,拥有更高的孔隙率。

(4) 该结构体用于处理桩基溶洞时,效果非常明显,可平均节省溶洞回填用料约30%,减小回填次数约32%,缩短工期约30%,经济效益显著。