激光剥线工艺研究及应用

2024-03-16张红梅袁润清包金龙

张红梅,袁润清,包金龙

(太原航空仪表有限公司,山西 太原)

引言

当前航空电子产品具有结构紧凑、体积小、装配密度高等特点,通常在印制板级和子系统级中多以导线进行互联,整机级和整机间以电缆进行互联[1]。所用导线以聚四氟乙烯(PTFE)为主,该类导线具有优异的电气绝缘性能和机械物理性能,且有体积小、重量轻、阻燃、耐冲击、耐热老化、耐化学腐蚀、耐高温、耐低温、耐酸碱油及其它溶剂侵蚀等优异特点,可在-65 ℃~+250 ℃范围内长期使用。

导线剥线是线束、电缆组件装配必不可少的工序,剥线质量直接关系线束、电缆装配质量。由于导线类型、线径不一,剥线量大,完全依靠手工作业,很难保证质量一致性。

1 剥线工艺

剥线是使用专用工具剥开电缆的绝缘层和屏蔽层,露出内部芯线。通常分为冷剥和热剥两种方法。

脱头操作和剥线较为相似,是指用热剥法将电缆芯线的绝缘外皮脱去,露出芯线内部的金属丝,为后面的焊接工作做准备。航空电子产品的导线剥线应使用热控型剥线工具,限制使用机械(冷)剥线工具[2],防止损伤芯线。

剥线的要求:

(1) 根据接线端子使用要求预留出相应的剥线尺寸。

(2) 剥线过程中不得损伤电缆线芯及后面的屏蔽层,不得破坏内部的双绞关系。

目前常用的方法是采用热剥器,根据导线线径选择剥刀对应孔,调节温度档位,通电加热,将导线绝缘层熔断剥离,示意见图1。

图1 热剥器操作示意

M-10 型导线热剥器温度档位设置1~10 档可选,用对应线规刀口加持导线,保持数秒熔断绝缘层,但随着使用时间增加,出现手柄松动,内部摩擦片接触变薄,制热效果下降,无法完全熔断导线绝缘层的问题,作业效率低、维护费用高、剥线质量差,需研究新的剥线方式。

2 激光剥线

2.1 激光剥线原理

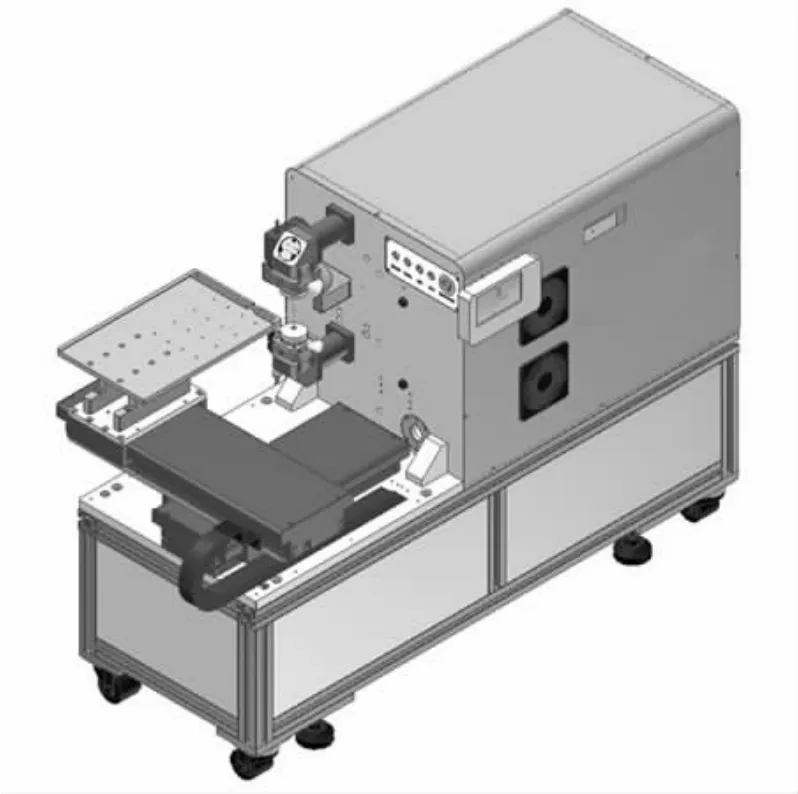

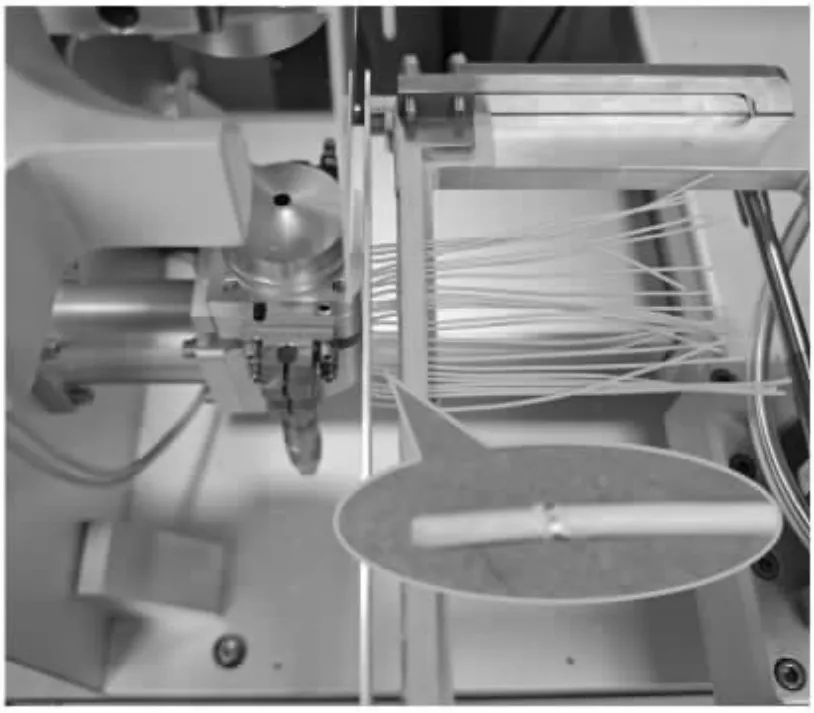

激光剥线机是一种利用激光的热分解效应或破坏分子链效应,对需要剥除的材料进行加工的设备,是激光在材料加工中的一项新应用。目前行业内常用的激光剥线类型为CO2激光剥线和YAG 激光剥线,对应的激光器包括CO2激光器、YAG 激光器[3]。示意见图2。

图2 激光剥线机示意

CO2激光剥线机一般用来剥除非金属外层及绝缘内层,CO2激光剥线机工作时,导线绝缘层对其波长10.6 μm 吸收率高,高达95%以上,吸收的能量在导线绝缘层表面产生高热量,使导线绝缘层快速达到气化状态,因非金属材料绝缘层对CO2激光波长吸收系数高,而金属材料对CO2激光波长吸收系数低,激光绝大部分被反射,因此在整个剥线过程中不会损伤到导线内部金属芯线,剥线质量高,电气信号传输更可靠性。YAG 激光剥线机一般用来切割金属材料,如金属丝、金属屏蔽包层。

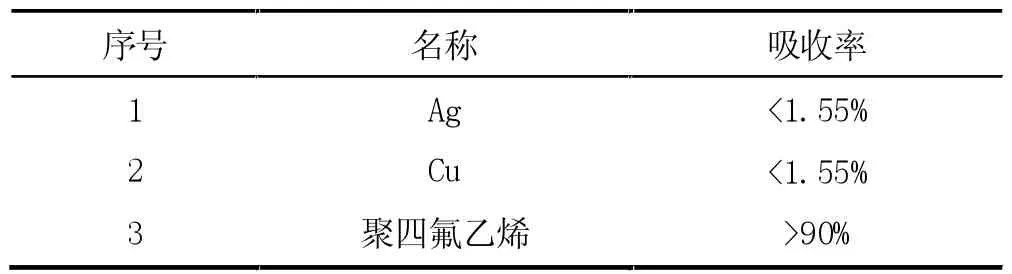

本文主要使用SP0201-CO2-30 型激光剥线机对聚四氟乙烯导线绝缘层进行剥线工作,各类材料对CO2激光的吸收率见表1。

表1 聚四氟乙烯导线对CO2 激光的吸收率

2.2 激光剥线参数设置

剥线机配有二维工作台装置,通过运动控制卡控制X 轴电机、Y 轴电机来完成运动,X 轴电机、Y 轴电机和激光同步工作。

在启动激光剥线机工作前,先通过操作手柄确定定位精度,X=0.01 mm、Y=0.01 mm,设置切割程序和剥线参数,SP0201-CO2-30 型激光剥线机输出激光功率30 W,切割导线绝缘层时,可调参数共有以下3 个参数用于调节: 加工速度、功率、切割次数。见表2。

表2 激光剥线机参数

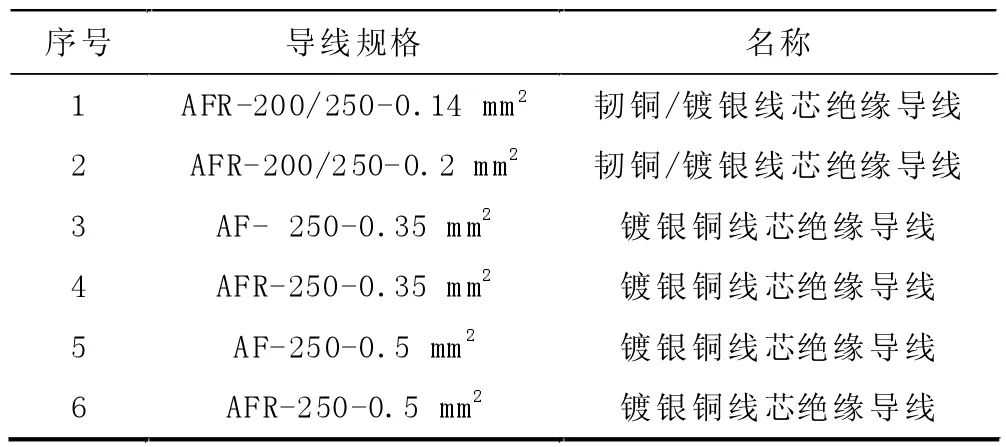

参数设置完成后使用剥线机进行绝缘层剥线操作,为了得出影响导线剥线质量的关键参数设置要求,对常用的各类聚四氟乙烯导线规格进行统计,导线规格信息见表3。

表3 常用导线规格统计

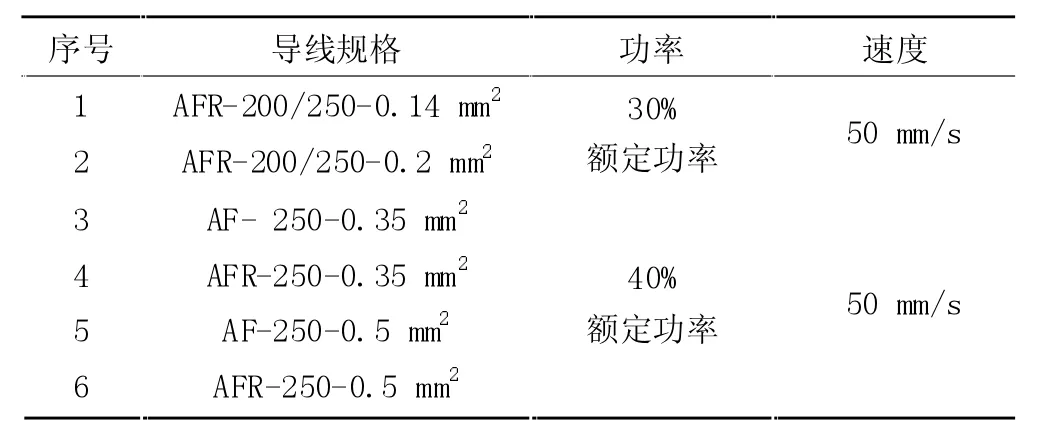

通过调节激光剥线机切割功率、加工速度和切割次数对不同规格导线进行剥线试验,为防止激光穿透屏蔽层损伤内部导线绝缘层,激光参数选定时,以速度最快和功率最低为原则,减少气化时间与控制气化层数[4]。

对试件开展质量检查,判定是否完全剥除绝缘层,分析得出最佳参数设置,切割次数设置为1,常用导线规格其余切割参数设置见表4。

表4 常用导线规格参数设置

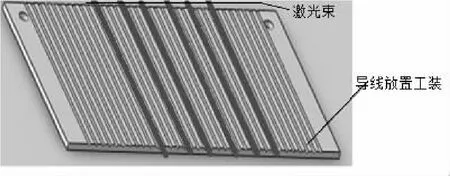

2.3 激光剥线工装设计

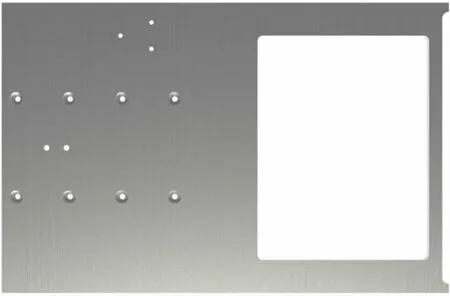

SP0201-CO2-30 型激光剥线机原自带导线放置工装是一块加工深度为1 mm 的多个V 形槽金属板,示意见图3,剥线时需将导线一根一根人工手动放置在工装槽内,且导线放置后易变形,导线剥线时绝缘皮端切割后切口不平整问题发生频繁,导线剥线效率低,剥线质量不稳定。

图3 自带剥线工装

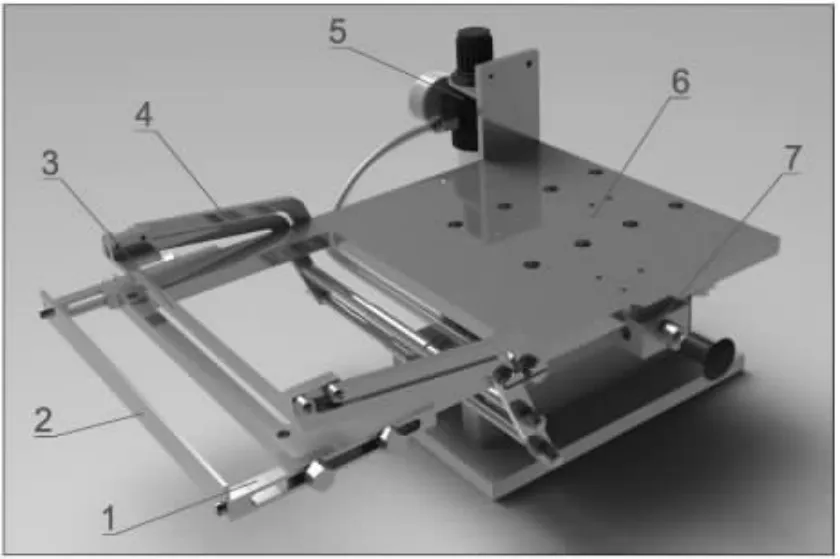

为提升操作效率,提高剥线质量。对其夹具进行重新设计,改进后夹具工装设计见图4。

图4 激光剥线工装

在改进后的夹具中采用连杆结构,通过压板实现导线的夹紧功能,保证导线在作业过程中不会产生相对移动。同时在装置前端设置有导线挡板,移动平台两侧带有尺寸刻度,用于调节待剥导线的剥线长度,更加直观、便捷。在进行剥线操作时,将数显调节至所需的长度,并紧固两侧螺钉,保证重复操作的一致性,再将导线放入后,待剥端顶齐至导线限位挡板,使用压板压紧即可保证所有导线剥线长度一致。

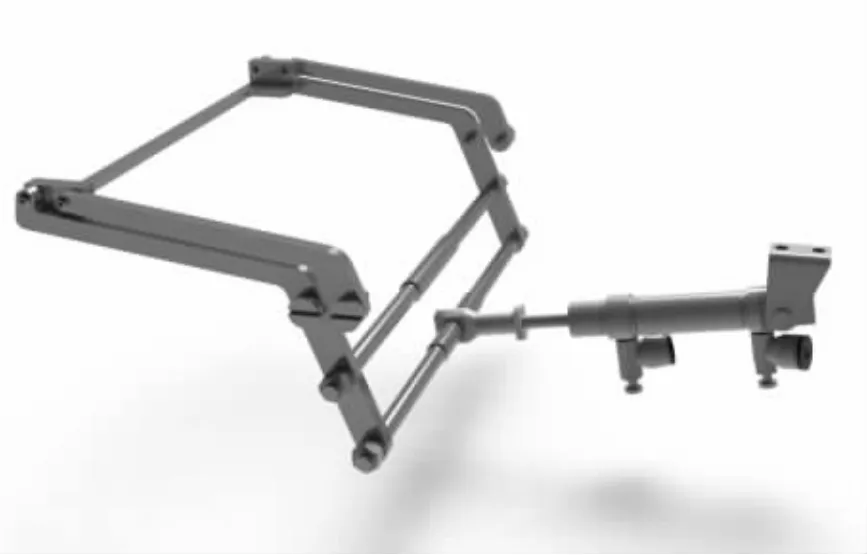

为减少人员操作,进一步将压板结构进行优化,见图5,将其采用气缸驱动压紧,仅需通过一个控制阀,即可实现导线的压紧与释放,气缸带有调节功能,可以调节压紧力度、压紧释放速度,以适应不同规格的导线,并能够保持压力,防止导线在作业过程中滑脱、变形。

图5 压板结构优化示意

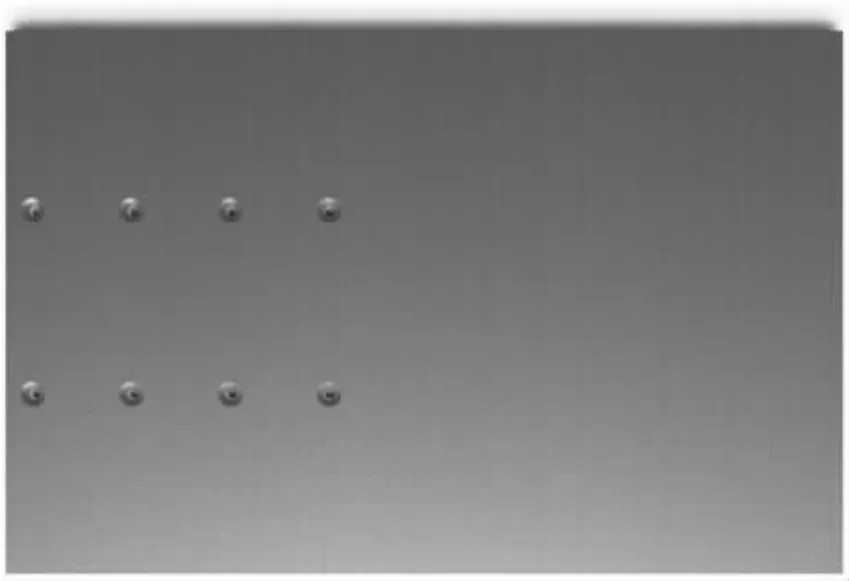

夹具自带的剥线工装(图3)是放在图4 中序号6移动平台上,原有的移动平台为一块整体铝合金金属板,示意见图6,在放置导线时,无法一次将多根导线同时放置平整,同时也为方便人员操作,让放置导线更加平顺,在原有平台基础上增加放置槽,操作者在放置导线时,手部有更大的空间,不会因操作空间限制,导致导线放置时产生翘曲,更改后的移动平台见图7。同时增加前端槽口,可以保证待剥导线剥线位置与平台边缘保持齐平,提高一致性。

图6 原始移动平台示意

图7 改进后移动平台示意

改进后的夹具工装单次可夹持并剥除30 根导线,剥线效率大幅提升。

3 剥线效果

目视检查导线剥线质量,导线绝缘层切割整齐、完整,无毛刺、烧焦;脱头后的芯线不卷曲、无加工痕迹以及断股情况,导线剥线外观效果见图8。

图8 外观效果

采用激光剥线工艺进行导线绝缘层剥除后,通过压接、焊接等工序,制作线束、电缆组件,生产过程经拉力测试,高低温、振动等环境试验,结果均合格,证明该工艺方法可行。

4 结论

聚四氟乙烯导线使用激光方法剥线,根据线径不同选择不同的剥线参数,分别为30%功率和40%功率,加工速度50 mm/s,切割次数1 次,在此条件下,使用改进后激光剥线工装,将导线并排进行整体切割,相比热剥法,效率显著提升,且质量一致性好。

经多型产品实际应用,通过高低温、振动等环境试验验证、装机试飞等考核,线束、电缆组件工作可靠,表明激光剥线效率高,质量稳定,是用于绝缘导线的最佳剥线方法。