球形容器的倾斜式焊接滚轮架的设计与应用

2024-03-16刘小户王建涛

刘小户,李 泳,王建涛

(西安核设备有限公司,陕西 西安)

引言

华龙一号堆型是我国根据日本福岛核事故经验反馈及“中国安全标准”自主研发的三代百万千瓦级压水堆核电技术,也是我国核电走上世界舞台的重大标志性创新成果[1]。“华龙一号”堆型中安全注射箱设备(安注箱)是核电站非能动堆芯冷却系统的关键设备之一,其主要功能是在发生一回路失水事故时提供淹没堆芯的硼酸溶液,以保持反应堆长期处于安全停堆状态,是保护一回路系统中核反应堆堆芯的重要应急安全设备[2]。

安注箱属于大型球罐形压力容器,其中球罐主要制造工艺包括焊接、无损检测及打磨抛光等,这些工艺均需将球罐转动至合适点位进行加工。传统焊接滚轮架只能实现圆筒形工件的转动,无法实现球形容器的转动。因此,本文基于对传统焊接滚轮架结构、性能特点的分析,设计了适合于安注箱球形设备的固定倾斜式焊接滚轮架,以满足制造过程中设备的转动需求,同时避免了因不当放置及转动导致的磕碰表面质量事件。

1 传统焊接滚轮架的初探

在压力容器制造中,圆筒形工件的焊接、检测等加工时需要使用焊接滚轮架实现工件的旋转,传统焊接滚轮架主要由以下几部分组成:

(1) 速度控制系统

目前传统焊接滚轮架速度控制系统主要包括有速度反馈的直流调速系统、可预置电动机运行参数的直流数字调速系统、交流变频调速系统[3]。有速度反馈的直流调速系统使用于传统焊接滚轮架,速度控制精度较低;但可通过速度控制器调节运转速度,将直流调速系统调速控制在缓慢状态,可满足大型球形设备的制造要求。

(2) 机械传动系统

传统焊接滚轮架采用直流电动机带动同步齿轮带,经齿轮传动系统,将动力最终传送给各个滚轮[4]。运用简单机械传动原理,将电能转换为动能,以同步齿轮传动系统过渡至滚轮,致使滚轮转动,滚轮表面与设备工件表面接触形成摩擦力,将设备工件转动至加工面进行加工制造。

(3) 防偏移结构

设备制造过程中,对其表面质量要求较高,应选择防偏移功能时,注意防偏移措施。设备制造过程中发生偏移,会使加工构件与滚轮架整体载荷立场发生偏移,部分接触点或面压力增大,可能会对工件表面产生质量影响,因此加工过程中防偏移结构至关重要[5]。

2 倾斜式焊接滚轮架的方案设计

随着我国核工业创新发展,华龙一号球形安注箱采用了与以往不同的球罐形结构,该设备对加工制造要求标准高、要求严。为解决安注箱制造过程中的转动问题,本文通过对传统焊接滚轮架的结构、性能和特点进行初探,并从其运转原理中受到启发,对其进行改造,以满足球形安注箱制造工艺要求。

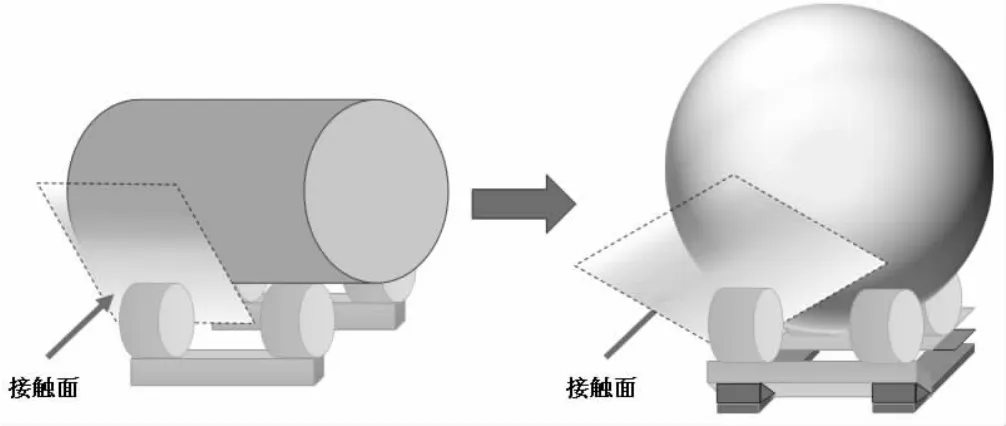

基于对传统焊接滚轮架的初探,对其速度控制系统、机械传动系统以及防偏移机构进行了解,为改造后倾斜式焊接滚轮架的结构设计进行取留。作者工作单位主要以大型设备制造为主,加工制造过程中,对加工点或面误差容许度较大,因此在速度控制系统上,改造后的倾斜式焊接滚轮架保留传统焊接滚轮架原有的速度控制系统,即有速度反馈的直流调控系统。防偏移结构方面,同一组托轮不平行或两个托轮的连线与筒体轴线不垂直,都会造成挡轮受力过大,同时也会造成托轮不正常磨损[6]。因此改造传统焊接滚轮架倾向方向,使得滚轮与球形安注箱表面接触面积增大,使其载荷立场分布平稳,图1 为改造后倾斜式焊接滚轮架结构接触面稳定简示图。

图1 焊接滚轮与工件接触面简示图

由于瓜瓣组件焊接后,每道拼接缝需要进行探伤(RT、PT 检测)、焊缝存在缺陷时还需要返工焊接、球罐上各管座焊接及无损检测、打磨抛光、清洁等均需要将球罐旋转至合适位置,而现有的转胎只能实现圆筒形结构的转动,不能满足球罐形结构的转动。因此,我们设计了球罐设备的专用转动设备。为了满足安注箱球罐制造过程的转动需求,针对现有转胎只能实现圆筒形转动的现状,提供一种安注箱球罐部件旋转用转胎装置,使其适用放置球罐容器及球罐容器的转动。

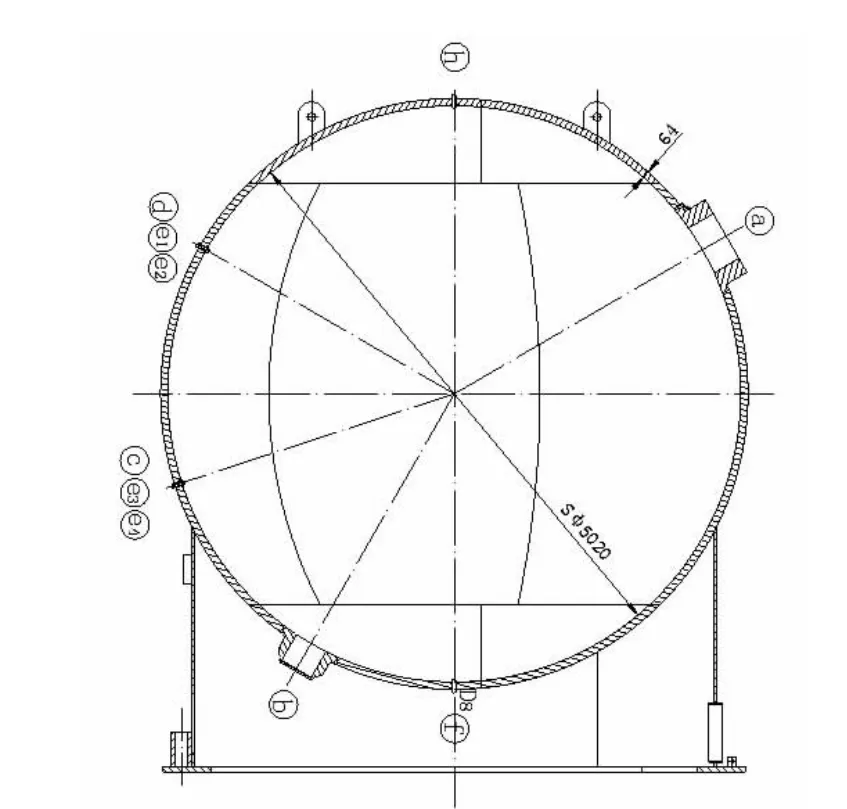

“华龙一号”安注箱主要由球罐形组件和裙座组件组成[7],其中球罐形组件由6 片瓜瓣和组成的瓜瓣组件、上下封头及管座等组成,直径约5.2 m,净重约40 t,球形安注箱结构见图2。

图2 球形安注箱结构图及参数

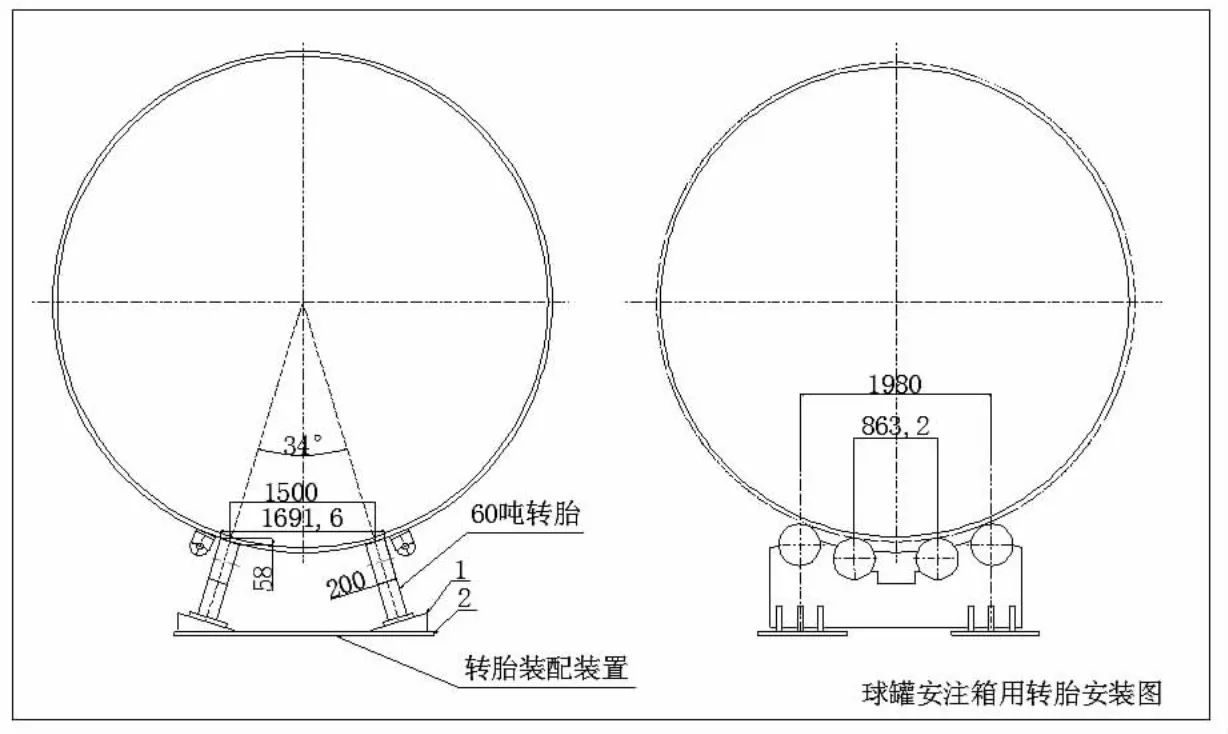

根据瓜瓣组件直径、重量及结构,选用两台60 t主动轮滚轮,通过绘制组装结构图测绘零部件尺寸、加工及组装各零部件、调试等步骤,实现球罐在新装置上的可控旋转。技术核心是确定转胎之间的间距、底部倾斜角度至适当位置,保证放置工件时转胎上8个滚轮中心垂直指向球罐中心,使球罐的重心与8 个滚轮的承重中心接近重合。调整两台主动轮转胎的同步,使其在两个主动轮的带动下可以实现球罐平稳可控的旋转动作。

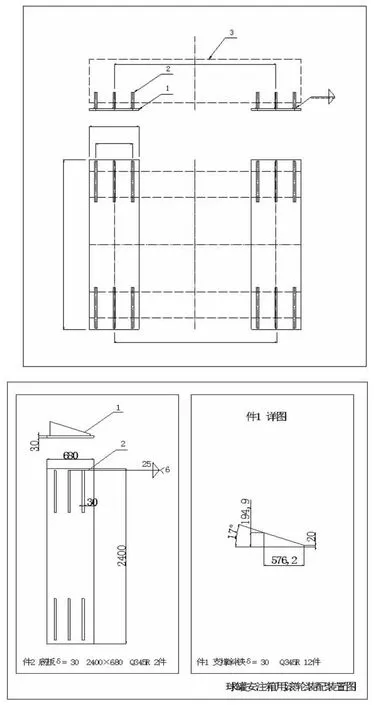

该安注箱球罐部件旋转用转胎装置,是在60 t 转胎底座下,增加一定的倾斜角度,但要保证不能使原有的滚轮受力状态有太大变化,防止因受力方向变化,发生旋转时转胎转轴和齿轮折断的意外情况;同时根据瓜瓣组件吊耳的间距2 m,确定转胎的滚轮的中心间距为1.5 m。模拟滚轮实际使用位置见图3,根据模拟图绘制滚轮底部倾斜图零部件加工图见图4。最终,根据以上构件参数,现场加工制造并安装。

图3 滚轮实际使用模拟位置图

图4 滚轮底部倾斜图零部件加工图(单位:mm)

3 现场试验

通过设计方案,通过增加传统焊接滚轮架底座支架,改造加工倾斜式焊接滚轮架,在试验样机调试过程中,如发现转胎受到球罐的重力后转胎滚轮翘起,此时需要将翘起的滚轮位置固定;如8 个滚轮中,有个别滚轮与封头接触不到,需要将滚轮的位置进行微调整,同时将转胎的间距进行微调,以满足8 个滚轮与球罐面均能较好地接触。调试完成后,需要对球罐瓜瓣组件进行试旋转;在试转动前,为防止意外发生,用吊车挂着瓜瓣组件,而吊绳处于放松状态,以便观察球罐随着转胎的转动旋转状态。

首次调试安装完成后,在现场进行安注箱的球罐旋转试验,运行过程中,滚轮支架表面与安注箱球体表面完美贴合,在旋转过程中未发生偏摆、跳动,可全方位旋转至加工施工目标面,满足使用需求。

4 结论

通过对适用于圆筒状的传统焊接滚轮架进行改造设计,包括对传统焊接滚轮架速度控制系统、机械传动系统以及防偏移结构进行留取,支座工件加工参数的确定,最终研发出适用于华龙一号安注箱的倾斜式焊接滚轮架,并适用于其他大型球状工件。

5 展望

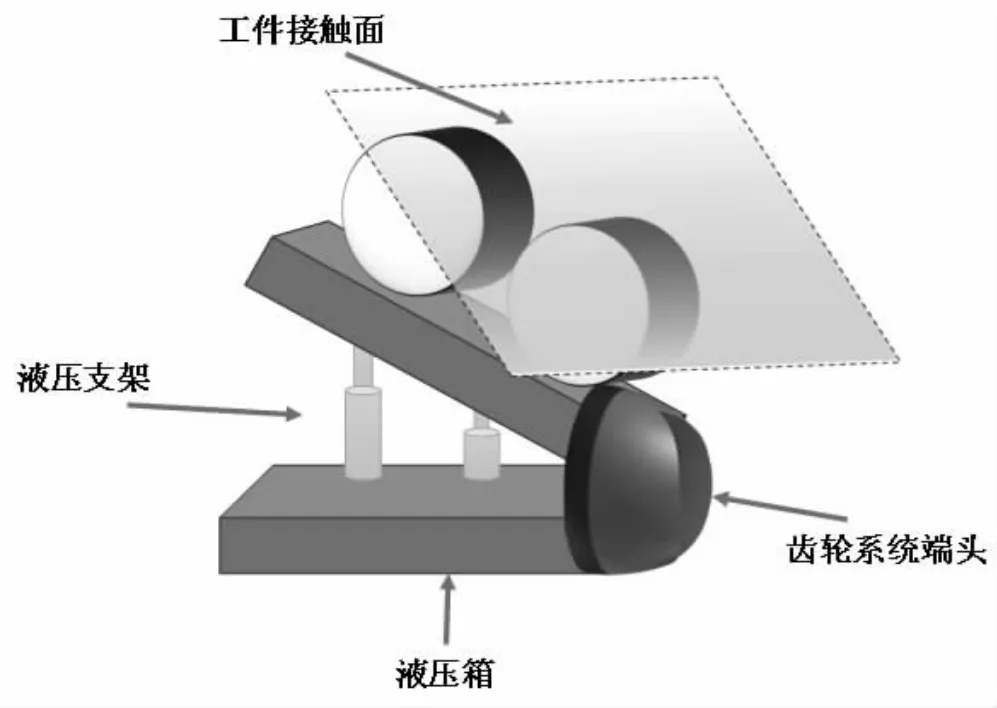

传统焊接滚轮架只适用于圆筒形工件,本文改造的倾斜式焊接滚轮架仅仅针对华龙一号安注箱进行改造,由于安注箱尺寸固定不变,本倾斜式焊接滚轮架下方为固定倾斜,存在不可调节问题,因此仅仅适用于和安注箱尺寸大小相同的球形构件。而核工业设备制造,除了安注箱构件,还会有其他构件面临同样问题,存在尺寸大小不一的情况,从传统焊接滚轮架和倾斜式焊接滚轮架设计与结构上受启发,同时以煤矿采煤工作面液压支架为二次启发,制造出一种自动可调节式焊接滚轮架,适用于不同尺寸圆筒形和球形工件,设计理念见图5,为我国核工业设备制造提供设计参考。

图5 自动可调节焊接滚轮架