原油稳定工艺模拟与参数优化技术研究

2024-03-16黄纯金杨筱珊孟飞朱乐黄蕊红黄晶晶

黄纯金 杨筱珊 孟飞 朱乐 黄蕊红 黄晶晶

长庆油田分公司第十采油厂

原油开采与处理主要通过管道输送至下游处理厂及炼化企业,输送过程中涉及大量常压储罐,由于压力、温度等条件发生变化,原油中C1~C4组分携带大量C5 以上组分通过呼吸阀挥发至大气中[1-2],带来了一系列的安全隐患及环境污染问题,并造成较大的经济损失。根据2006 年出版图书《油气集输与矿场加工》的相关内容,经流程密闭、原油稳定后,油田的油气蒸发损耗可由1.5%降低为0.29%以下。为解决原油中轻质组分挥发带来的问题,原油稳定被普遍运用于原油集输过程中轻质组分的回收,以减少集输系统损耗、消减安全隐患及环境问题。原油稳定的效果主要取决于处理工艺及技术参数的选择,不同的闪蒸工艺流程运行参数差距较大,在确保稳定原油饱和蒸汽压达标的情况下,结合生产实际,开展工艺优选、流程优化、提质增效、节能降耗等研究是不断提高效果及经济性的重要研究方向[3]。

1 研究现状

近年国家对环境治理提出了新要求,发布的《中华人民共和国大气污染防治法》(主席令第31号)、GB 31571—2015《石油化工工业污染物排放标准》、《石化行业挥发性有机物综合整治方案》环发〔2014〕177 号、GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》等法律、法规、规范都明确要求:严格控制工艺废气排放、生产设备密封点泄漏、储罐和装卸过程挥发损失、废水废液废渣系统逸散等环节及非正常工况排污[4-5]。按照《石油天然气开采业污染防治技术政策》公告2012 年第18 号要求,新建、改扩建油气田油气集输损耗不高于0.5%。因此,原油稳定是原油集输过程中的环保需求[6]。

长庆油田原油属于轻质油,轻质组分含量高,且油藏地层原始压力大于原油饱和压力,开发过程中伴有大量伴生气体,原始溶解气油比达50~200 m3/t[7-8]。脱水处理后的净化原油内,含有大量在常温常压下为气态的溶解气,使原油饱和蒸汽压较高,在储运过程中产生大量油蒸汽排入大气,既浪费能源又污染环境。根据华庆油田多个区块油样进行测试,C1~C4 组分含量约为10%(体积分数,下同),远大于C1~C4 潜含量0.5%的界限值,在储运过程中,原油内挥发性强的组分大量汽化,并由于“携带效应”将原油内较重组分带入气相,当原油温度由5 ℃上升至40 ℃时约有1.5%原油损耗率,按此损耗率折算每年华庆油田储运过程中损耗原油约2.0×104t。因此,原油稳定也是油田高质量发展的效益需求[8-9]。

2 闪蒸工艺

原油稳定工艺方法可以分为闪蒸法(正压闪蒸、微正压闪蒸、负压闪蒸)和分馏法2 类。分馏稳定适用于轻质原油(如凝析油、天然气凝液等),或者要求轻烃组分切割比较彻底而又限制C6拔除率的情况,流程和工艺控制复杂、投资和热耗较大,油田伴生气回收工程不推荐采用[10]。闪蒸法中正压闪蒸按照集团公司相关管理要求,油田轻烃终馏点不得超过180 ℃,当采用正压闪蒸原油拔出率高,稳定轻烃终馏点>180 ℃,因此不建议采用正压闪蒸。本文主要对目前应用范围较广的微正压闪蒸、负压闪蒸2种工艺进行对比分析[11]。

2.1 负压闪蒸

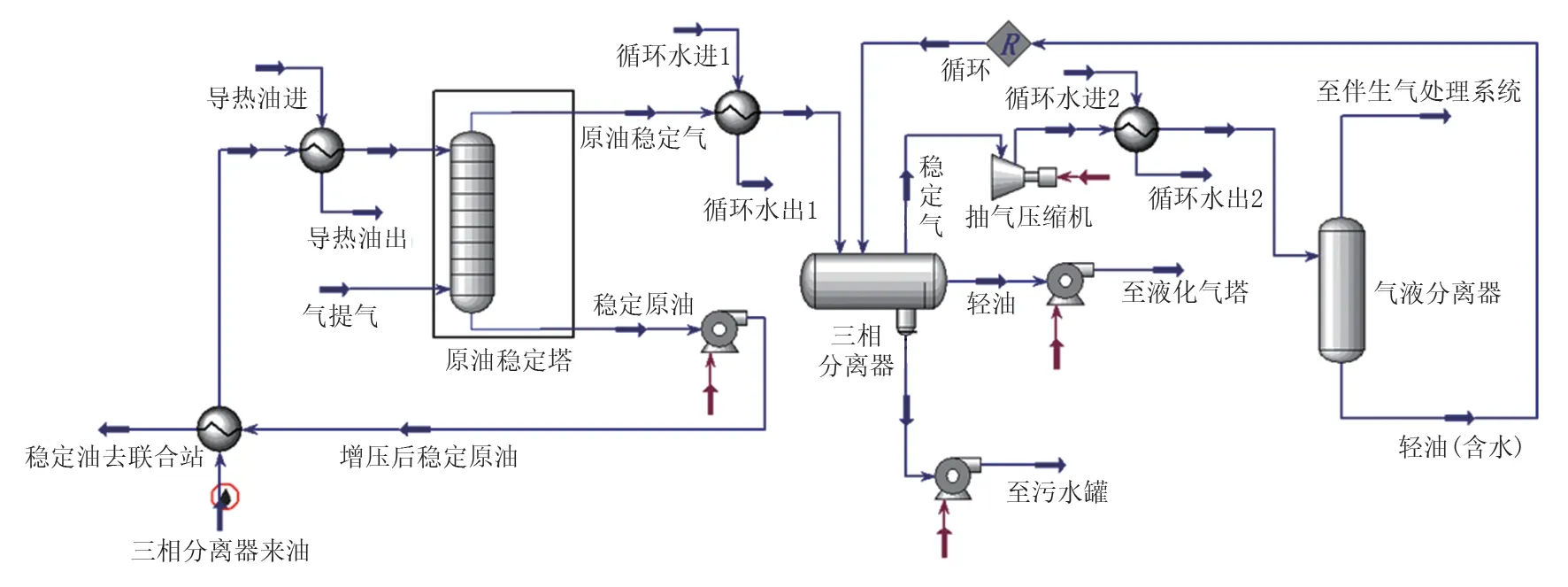

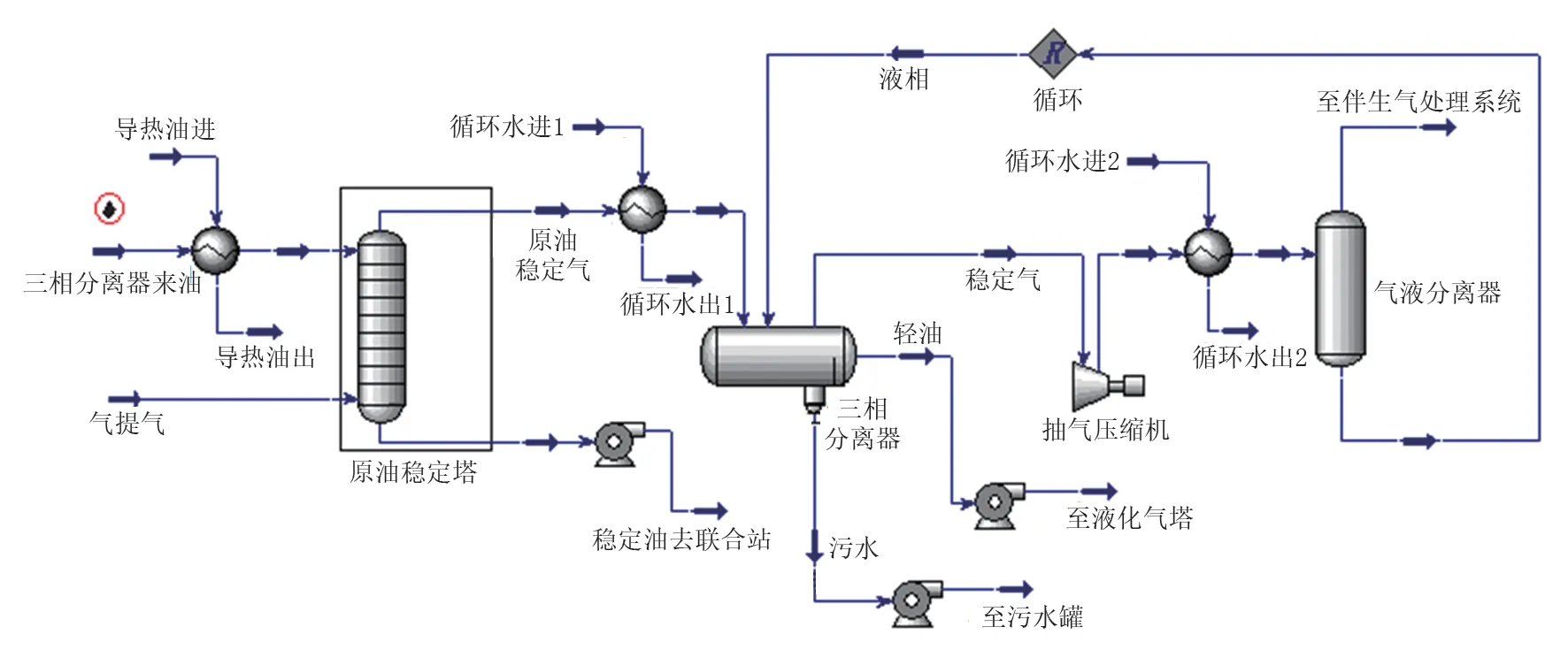

负压闪蒸稳定主要是利用抽气压缩机形成负压抽吸,降低原油的饱和蒸气压,该工艺具有工艺流程简单、换热设备少、能量利用率高、装置投资少等特点[12]。主要工艺流程:从三相分离器来的未稳定原油进入原油稳定塔,闪蒸温度50~80 ℃,塔顶部与抽气压缩机相连,将塔抽至真空度在20~75 kPa,气化后塔顶气经压缩机增压至300~400 kPa 后经冷却器冷却至50 ℃后进入三相分离器,分离的不凝气至伴生气处理系统,稳定原油至联合站,工艺流程如图1所示。

2.2 微正压闪蒸

微正压闪蒸稳定是通过加热将原油中轻质组分挥发,再通过降低塔顶压力,对挥发气进行回收,最终达到原油饱和蒸气压达标的目的,该工艺对比负压闪蒸具有稳定深度大、稳定温度高等特点,但存在设备腐蚀、加热负荷大、加热器结垢等问题[13]。主要工艺流程:从三相分离器来的未稳定原油经换热、加热后进入原油稳定塔,闪蒸温度为60~110 ℃,闪蒸压力为100~200 kPa,气化后塔顶气经冷却器冷却至50℃左右后进入三相分离器,分离出的不凝气经增压至300~400 kPa 后去伴生气处理系统,稳定原油与未稳定原油换热、冷却后至联合站,工艺流程如图2所示。

图2 微正压闪蒸工艺流程Fig.2 Micro-positive pressure flash evaporation process flow

2.3 原油稳定闪蒸工艺对比

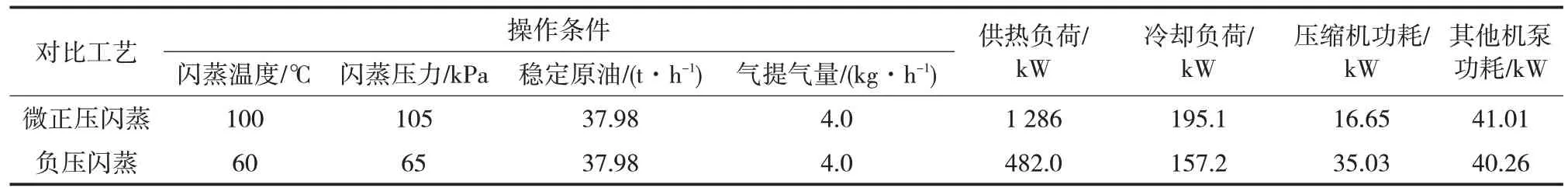

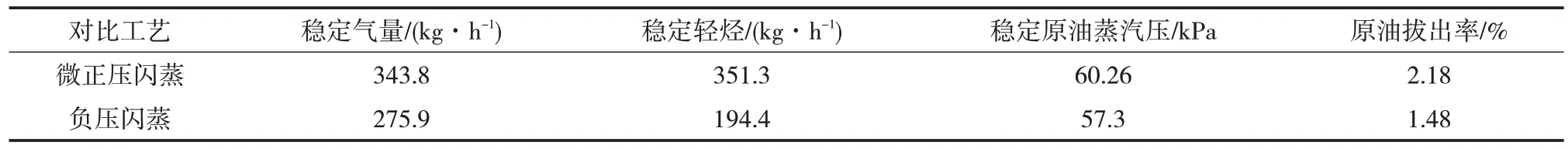

基于HYSYS 软件进行数据模拟对比,以庆三联轻烃厂30×104t/a 原油稳定为基础,对微正压闪蒸与负压闪蒸2 种工艺操作条件、热负荷、电机功耗、产品产量及整体工艺进行对比评价(表1、表2)。

表1 原油稳定闪蒸工艺对比Tab.1 Comparison of flash evaporation processes for crude oil stabilization

表2 原油稳定闪蒸工艺产品产量对比Tab.2 Production comparison of crude oil stabilization flash evaporation process products

根据SY/T 0069—2008《原油稳定设计规范》与GB 50350—2015《油田油气集输设计规范》中的规定:稳定原油在最高储存温度下的饱和蒸汽压的设计值不宜超过当地大气压的0.7 倍。长庆油田当地大气压在85~90 kPa 之间,储存最高温度为45 ℃时,稳定原油的饱和蒸汽压为59.5~63.0 kPa[14],对比以上2 种工艺,稳定后原油均满足现场生产需求。

根据现场使用情况对2 种工艺综合对比,微正压闪蒸具有稳定气产量相对高、稳定气重组分含量高、常规压缩机运行稳定、管理方便等特点,但微正压稳定需单独设计冷却循环系统,投资相对较高、加热及冷却能耗较高、流程相对复杂、原油拔出率相对高,影响原油密度及产量。负压闪蒸工艺具有加热能耗低、无需冷却、节约能耗、流程简单、投资低、原油拔出率相对低、原油密度及产量影响小、稳定气产品质量好、C6+含量低等特点。在稳定原油饱和蒸气压达标的情况下,使用负压闪蒸工艺可有效降低加热、降温负荷,有效降低投资成本及运行成本,综合考虑原油及轻烃效益,推荐使用负压闪蒸工艺。

3 负压闪蒸工艺优化

3.1 参数优化

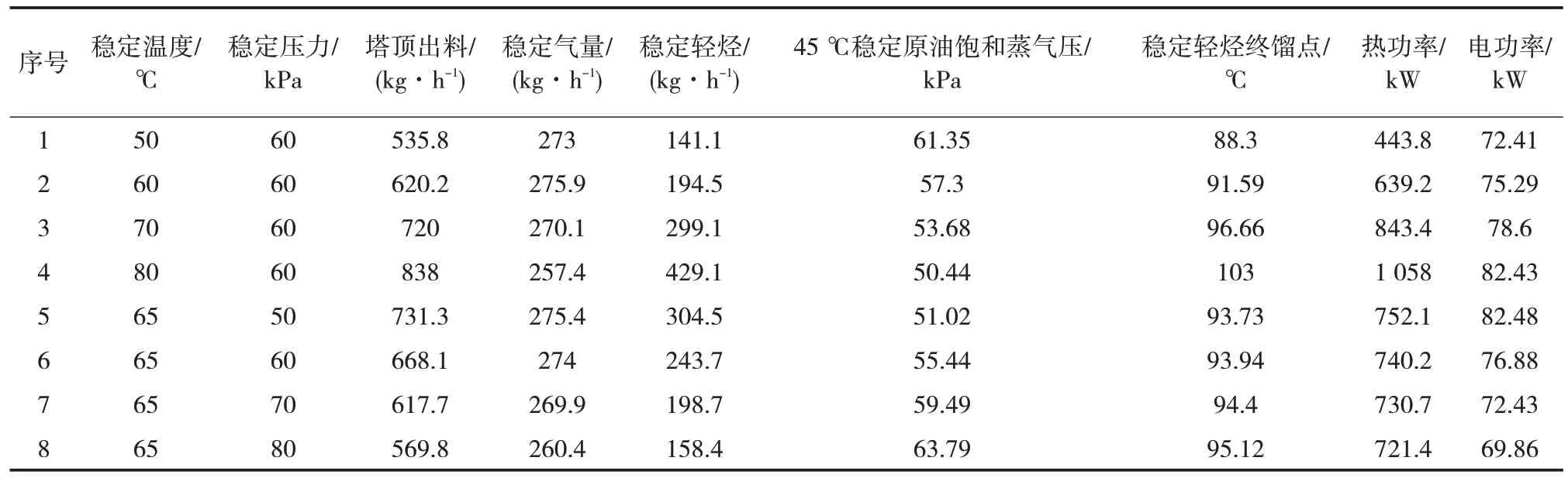

根据现场数据建立HYSYS 模型,对原油稳定温度、操作压力进行对比研究,通过对比总结不同的稳定参数与产量及主要能耗的变化规律,调整优化原油稳定参数,最终实现提质增效的目的,HYSYS模型及详细数据如图3、表3所示。

表3 调整参数与产出对比Tab.3 Comparison between adjusted parameters and output

图3 HYSYS模型流程Fig.3 Flow of HYSYS model

由表3可知,参数组合1、8稳定原油饱和蒸气压不满足设计要求,参数组合2~7 稳定原油饱和蒸气压、稳定轻烃终馏点符合相关规范要求。

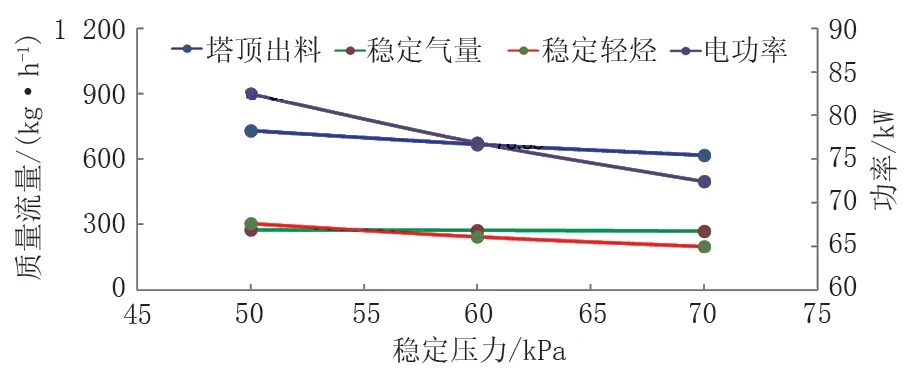

3.1.1 稳定压力优化

根据表3 数据绘制稳定压力与产量及电功率对比图(图4),稳定气随原油稳定压力变化较小,随稳定压力下降,略微有所提升;稳定轻烃产量变化较为明显,当稳定压力下降时,稳定轻烃产量快速上升;用电设备电功率随着稳定压力下降,电功率呈加速上升趋势,因此在合理的安全系数、设备运行状态电耗的情况下,抽气压力越低,轻烃产量越高。

图4 原油稳定压力与产量变化曲线Fig.4 Changing curve of stable pressure and output of crude oil

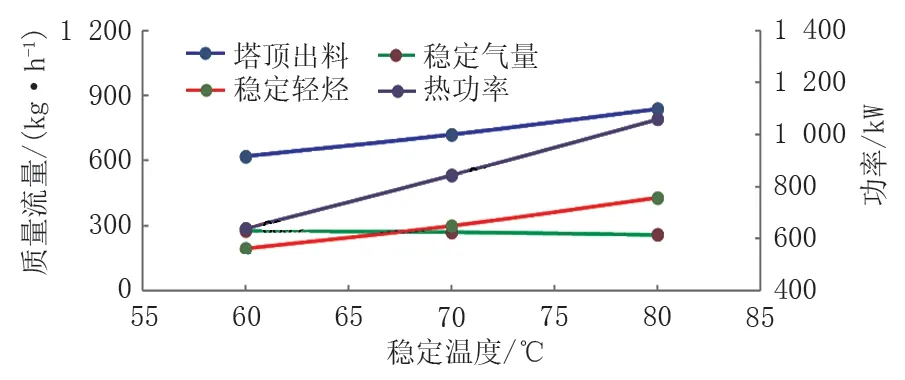

3.1.2 稳定温度优化

原油稳定温度由导热油炉加热器控制,在生产过程中,可以通过提高原油稳定温度提高轻烃产量,但加热炉温度过高会使燃料消耗较多、稳定轻烃终馏点上升,不仅综合效益差,还会降低产品质量,影响下游站库的稳定运行。因此,原油稳定温度的确定主要考虑能耗、油品要求、产品质量等方面,根据表3 数据绘制稳定温度与产量及热功率对比图,由图5 可知塔顶出料、热功率均与稳定温度成正比,根据稳定原油饱和蒸汽压相关规范,应将原油稳定温度控制在60 ℃以上。

图5 稳定温度与能耗变化曲线Fig.5 Changing curve of stable temperature and energy consumption

3.2 优选参数

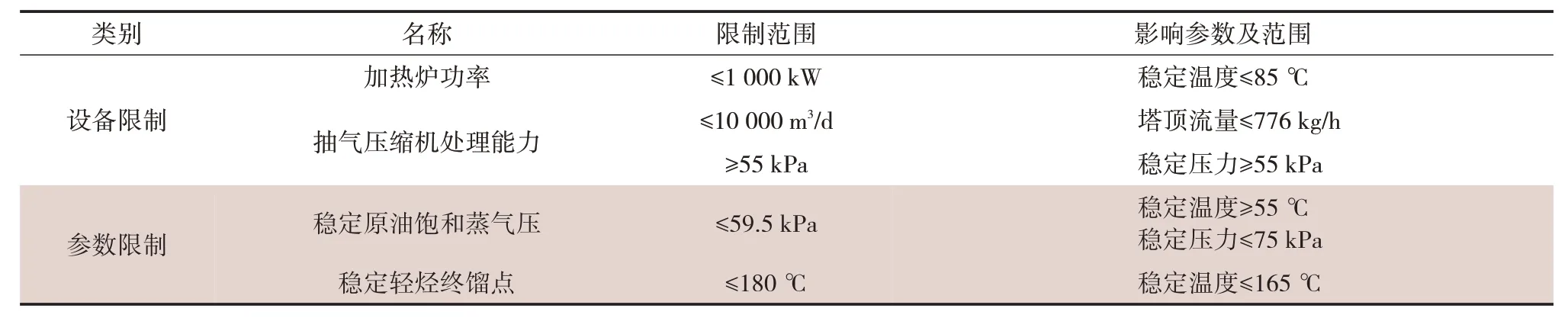

根据稳定温度、稳定压力与稳定原油饱和蒸气压、稳定轻烃终馏点、电功率、热功率等参数的规律及设计规范、设备能力等边界条件限制,总结出合理的参数范围,具体情况见表4。

表4 原油稳定参数限制计算Tab.4 Calculation for limits of crude oil stabilization parameters

结合现场设备限制及规范要求,原油稳定温度应控制在55~85 ℃之间,稳定压力应控制在55~75 kPa 之间,根据温度、压力与产量的变化规律,按照20%冗余量进行计算,稳定温度调整至68 ℃、稳定压力调整至66 kPa。通过验证,塔顶出料为665.6 kg/h、稳定原油饱和蒸气压56.81 kPa、稳定轻烃终馏点为95.68 ℃,加热功率631.4 kW,各项参数均满足相关要求。

4 推广应用及经济效益

4.1 能耗评价

使用HYSYS 对参数调整前后输入功率、输入热负荷、输入冷负荷等参数进行对比,具体情况如表5,参数调整后电加热负荷下降133.8 kW,冷却负荷上升8.6 kW,热负荷整体下降125.2 kW;抽气压缩机功率上升6.9 kW,其他功率基本保持不变,整体电功率约上升6.69 kW,参数调整后设备运转效率提升,整体节能效果明显。

表5 参数调整前后能耗对比数据Tab.5 Comparison data of energy consumption before and after parameter adjustment

4.2 效益评价

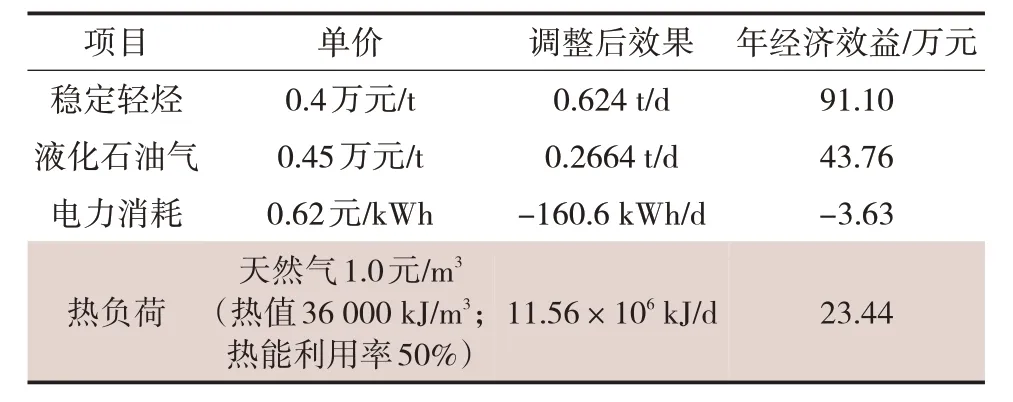

按照庆三联原油稳定装置调整前后进行对比,其中,天然气燃料1.0 元/m3,热值3.6×104kJ/m3,热能利用率50%,电费0.62 元/kWh,稳定轻烃4 000 元/t,液化石油气4 500 元/t,原油3 500 元/t。调整前,稳定轻烃产量219.2 kg/h,稳定气量259.4 kg/h;调整后,稳定轻烃产量245.2 kg/h,稳定气量270.5 kg/h。调整后稳定轻烃产量上升26 kg/h,折合每天0.624 t;液化石油气产量上升11.1 kg/h,折合每天0.266 4 t;输入电功率上升6.69 kW,折合每天160.6 kWh;输入热负荷下降133.8 kW,折合每天11.56×106kJ;输入冷负荷上升8.6 kW,成本可忽略不计。由表6 对项目优化后经济效益计算,调整后轻烃产品产量上升明显,热负荷下降效益突出,电负荷增加主要原因为增加了设备运转负荷,整体指标全面提升,年经济效益达154.67万元。

表6 经济效益对比Tab.6 Comparison of economic benefits

5 结论及建议

(1)原油稳定工艺的主要目的是减少原油集输过程中的蒸发损失,稳定原油的饱和蒸气压是判断稳定原油是否合格的主要参数,原油稳定拔出率不足,会导致蒸发损失,原油稳定拔出率超标,会导致能量浪费及产品质量问题,因此在稳定原油的饱和蒸气压达标的前提下,负压闪蒸工艺低能耗、高效率具有明显的工艺优势。

(2)原油稳定是一个动态平衡的过程,随着稳定温度的上升,热功率、塔顶出料均大幅上升,稳定原油饱和蒸气压持续下降;随着稳定压力的下降,抽气压缩机功率上升明显,塔顶出料上升较为平缓,因此,在产品质量达标的边界条件下,平衡稳定温度与稳定压力的关系是降低综合能耗的关键,根据HYSYS 模拟及现场实践,稳定压力为66 kPa、稳定温度为68 ℃时,原油稳定效果最好,稳定原油饱和蒸气压达到56.81 kPa,热功率仅为631.4 kW,年经济效益可达154.67万元。

(3)能耗指标是原油稳定工艺的重要评价指标,在兼顾工艺安全的前提下,如何应用新技术、新工艺、新材料、新设备,提高能源利用率,降低生产损耗,延长设备使用周期,利用清洁能源等技术仍是今后的研究方向。