多次启动燃烧室燃油主动冷却模拟试验

2024-03-14胡锦华张忠利邱成旭周伟星

胡锦华,张忠利,邱成旭,周伟星

(1.西安航天动力研究所 航天液体动力全国重点实验室,陕西 西安 710100;2.哈尔滨工业大学,黑龙江 哈尔滨 150001)

0 引言

高超声速飞行器(Ma>5)在航空航天及军事科学领域具有重要的战略意义。为达到速度快、反应快、使用灵活的目标,不断对高超声速动力系统的性能提出更高的要求。在高超声速飞行时,随着飞行速度和巡航时间的增加,超燃冲压发动机的热环境随之恶劣,较大的气动载荷和燃烧释热使得燃烧室壁面的热防护难度增大,从而成为制约高超声速飞行器进一步突破的关键技术。尤其是当飞行器在不同工况间跳跃飞行时,随着飞行热环境的改变,超燃冲压发动机的工作状态随之改变。当飞行马赫数或飞行高度升高时,需要在原有飞行动力基础上提高推力,此时,超燃冲压发动机燃烧室点火工作;飞行马赫数或飞行高度降低时,需要降低推力,此时超燃冲压发动机燃烧室不工作即可满足飞行需求。在不同高度或马赫数间跳跃飞行时,超燃冲压发动机燃烧室将处于多次间歇工作状态,燃烧室热载荷交替变化,必须采取有效的热防护方案来确保燃烧室工作可靠。

目前,燃烧室的热防护主要分为被动冷却和主动冷却两种[1]。被动冷却以烧蚀冷却、复合隔热等方式为主,在超燃冲压发动机上已有成熟的应用,例如美国的X-43A发动机,但这种冷却方式一般适用于低马赫数、短时工作的飞行器,且会改变结构的外形;主动冷却以再生冷却[2]、气膜冷却、发汗冷却等方式为主[3],美国的碳氢燃料超燃冲压发动机GDE-1、GDE-2就使用了碳氢燃料做再生冷却对燃烧室进行热防护。再生冷却是一种常见的主动冷却方式,广泛应用于液体火箭发动机中,我国现役的新一代大推力液氧/煤油发动机的推力室和燃气发生器均使用了再生冷却系统[4-5],能够对大热流、长航时工作的发动机推力室进行有效保护,因此也成为超燃冲压发动机热防护的研究热点[6]。然而,再生冷却转用到超燃冲压发动机中之后,面临的主要考验为:燃烧室再生冷却剂(一般为碳氢燃料或氢气)随着飞行马赫数的升高,可用于冷却的燃油量降低,同时由于捕获的来流空气温度较高,冷却较困难。对于高马赫数、多次间歇工作的发动机燃烧室,还需面临燃油不连续供应的工作状态,冷却通道内的燃油是否会结焦、积碳甚至造成结构破坏,进而影响管路的换热特性和流动阻力[7-10],是主动冷却技术能否在多次间歇工作的超燃冲压发动机上应用需要解决的关键问题之一[11]。

研究结焦积碳这种具有物理和化学双重因素的复杂问题需要通过试验的方法获取真实热条件下的积碳特性[12-13],电加热的方法可以更准确地模拟热流条件且具有操作方便、试验系统简单的优点,是考核燃油在高温时的流动换热机制最常用的研究方法[14-21]。为了研究多次启动的燃烧室在燃油主动冷却时冷却通道内是否结焦积碳进而影响其正常工作,本文设计了多次启动燃烧室燃油主动冷却模拟试验装置,该装置采用电加热的方法模拟高温来流产生的交变热载荷,对主动冷却燃烧室模拟试验件进行了热壁冷油、热壁热油和燃油不流动状态试验考核。

1 研究方案

1.1 研究对象

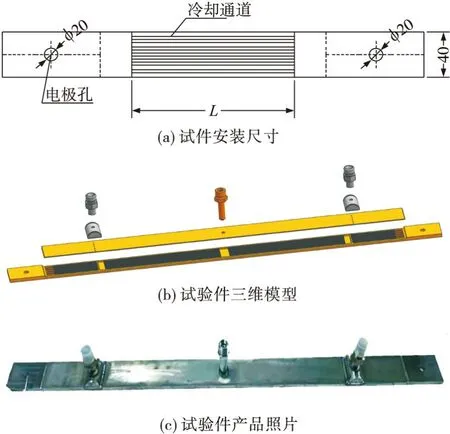

本文以超燃冲压发动机再生冷却燃烧室模拟试验件为研究对象,依据试验台的加热能力和发动机热结构方案,试件方案见图1,试件总长度约605 mm,采用机加方式完成,材料为GH3128。试件包含一个燃油进口、一个燃油出口、一个插入式热电偶测温座、两个电极孔和再生冷却试验段。再生冷却试验段采用10个并联的冷却槽结构,单槽为2 mm×2 mm矩形槽,燃油流量为20 g/s,燃油采用吸热型碳氢燃料EHF-02,试验采用电加热形式完成。

图1 试验件方案Fig.1 Scheme of the test piece

1.2 试验方案

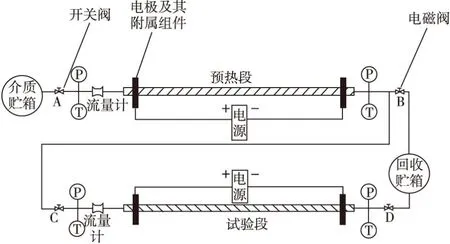

试验系统由供油部件(介质贮箱)、燃油回收部件(回收贮箱或称背压罐)、预热段、电源装置(铜电极、电源)、燃油调控装置(燃油开关阀、电磁阀、流量孔板、温度传感器和压力传感器,及试验段组成,试验台原理见图2。

图2 试验系统图Fig.2 Test system diagram

多次启动的主动冷却燃烧室热结构冷却方案中,以26 km/6Ma、余气系数1.5的工况确定考核参数,冷却剂有3种工作状态。

1)一次启动时燃烧室壁面被来流空气加热,结构温度升至600 ℃,而燃油从贮箱中流出,温度为常温,此时燃烧室及燃油状态为热壁冷油状态。

2)发动机第二次启动时,燃烧室壁面被来流燃气加热,结构温度升高至600 ℃以上,燃油被结构加热至600 ℃以上,此时燃烧室燃油状态为热壁热油状态。

3)在燃烧室不工作时,燃油停止供应,冷却通道中的燃油处于静止状态,此时为燃油不流动状态。

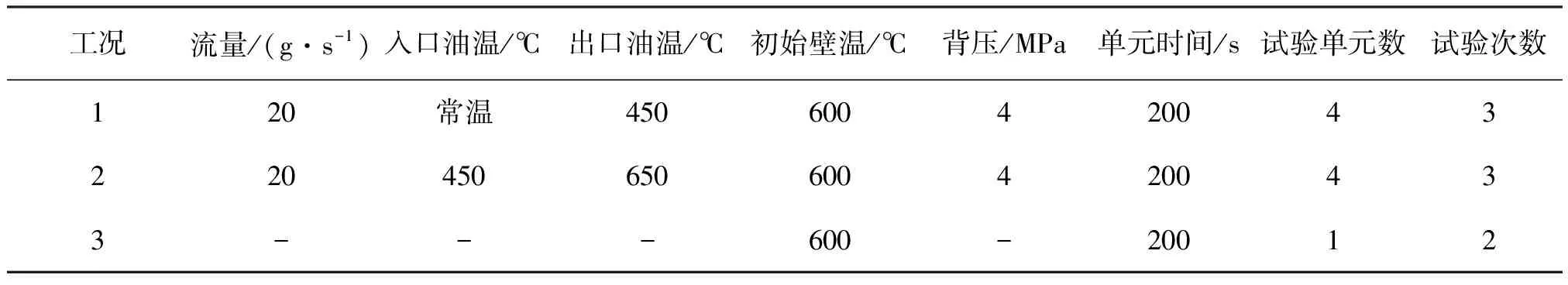

根据这3种状态设置如下两种试验工况,具体参数见表1。

表1 试验工况参数

1)热壁冷油工况。当燃烧室壁温初值为600 ℃、燃油入口温度为常温、出口温度为450 ℃,此状态循环试验3次以上,研究燃烧室冷却通道的积碳结焦和流阻变化情况。

2)热壁热油工况和燃油不流动工况。当燃烧室壁温初值为600 ℃、燃油入口温度为450 ℃、出口温度为650 ℃,此状态循环试验3次以上。由于燃油不流动状态要求壁温较高且单独考核意义不大,因此将其安排在热壁热油状态之后进行考核,在设定热壁热油工况循环考核结束后,关闭进油阀门,保温200 s(燃油不流动),研究燃烧室冷却通道的积碳结焦和流阻变化情况。

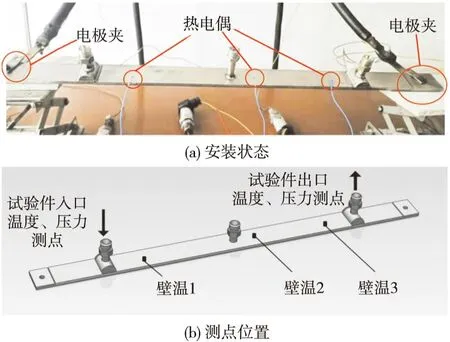

试验时记录燃油进出口温度、燃油进出口压力、壁面温度等参数。若存在压力异常升高或温度异常情况,则应考虑试验电路异常及积碳堵塞的可能性,停止试验;若正常,则记录试验数据,待试验完全结束后对试验件进行剖切检查,观察结焦积碳情况。试件安装及测点位置见图3。

图3 试件安装状态及测点位置Fig.3 Test status and locations of temperature and pressure measure points

为充分考核这3种状态,试验系统配备两个电源进行试件加热,其中一个电源加热预热段,一个电源加热试验段。预热段采用外径为6 mm、长度为3 m的高温合金螺旋盘管,进出口位置分别夹装铜电极,主要作用是在热壁热油状态时为燃油进行预加热。试验段为研究试件,两侧也通过铜电极进行加热。在进行试验前,需要先确定试验所需的加热功率。按照30%的热损耗计算,预热段将常温燃油加热至450 ℃所需功率约为40.83 kW;试验段将450 ℃燃油加热至650 ℃所需功率约为26.3 kW。根据试验段表面温度随加热功率的变化规律,考虑30%的热损耗,试件表面温度达到600 ℃所需功率约为5.1 kW。

2 多次启动燃烧室电加热试验

2.1 试验系统调试

在电加热试验开始前,需要对试验系统进行调试,考虑到热壁冷油工况的温度相对较低,试验风险小,先进行一次热壁冷油试验来考核常温燃料进入热壁试件是否会发生损坏。

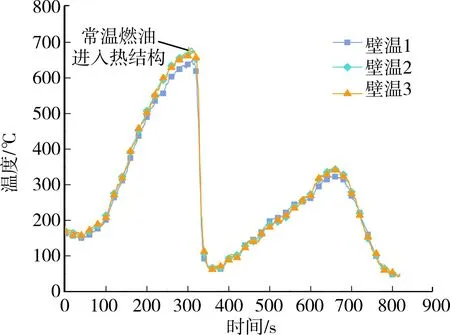

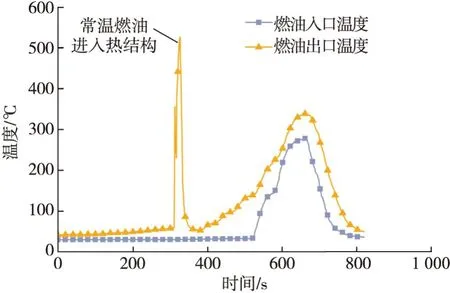

首先对试件进行空加热,试件壁面温度达到600 ℃需要300 s,此时打开燃料进入阀令常温燃料进入热壁试件,试件表面温度急剧下降,如图4所示。随后提高预热段及试件的加热功率,图5和图6为调试过程中试件入口和出口燃油温度、压力变化曲线,可以看到常温燃油进入试件后,试件出口的温度和压力均有一个峰值,分析认为这是因为进入试验件的燃油被迅速加热而膨胀,导致试件内压力和温度突升,随着燃油流入,温度和压力恢复正常。试验系统调试完成后,基本可以确定试验流程的正确性,试验件壁温、燃油温度、流量等参数满足试验需求,可以开展后续试验。

图4 调试过程试件壁温曲线Fig.4 Wall temperature curves of specimens during the testing process

图5 调试过程试件入口、出口油温曲线Fig.5 Inlet and outlet oil temperature curves of specimens during the testing process

2.2 热壁冷油试验

由于调试过程即为单次的热壁冷油试验,在开展热壁冷油状态交变热载荷试验时,先将试件加热至600 ℃以上,燃油进入试验件,电加热至出口温度达到450 ℃,保温100~200 s,试件停止供油,由于在停止燃油供应时,若结构仍进行大功率加热会损害结构,故而在停止燃油供应前将加热功率降低至空载时的加热功率。待壁面温度降低后,再次将壁面温度加热至600 ℃以上,引入常温燃油,如此循环3次以上,即完成单个试验件的循环试验,热壁冷油试验共测试3个试验件。

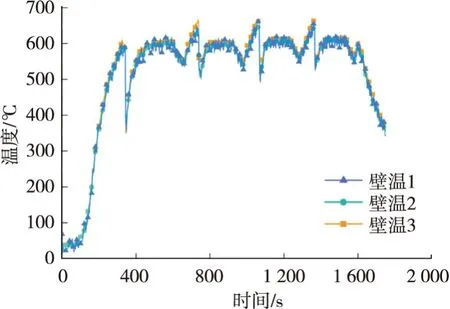

图7为热壁冷油试验中壁面温度随时间的变化曲线。试验中每个循环开始后,壁温先升高至600 ℃以上,由于常温燃油的进入,壁面温度迅速降低,为保证试验出口油温达到450 ℃,对试件进行加热,壁面温度逐渐上升至450 ℃,保温100 s以上,由于在停止燃油供应前降低了加热功率,故而壁面温度在保温后会下降。当第二个循环开始时,残存燃油在加热后变成气体,壁面温度迅速上升,因此每个循环的壁温会出现先降低再上升至450 ℃后保持一段时间,断油后壁温下降,完成一个循环后重新上升至600 ℃以上的过程。

图7 热壁冷油试验壁面温度曲线Fig.7 Wall temperature curves during the hot wall cold oil test

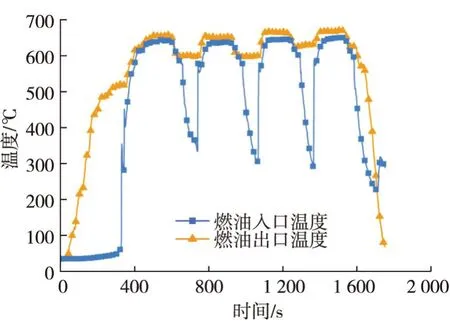

图8为试验过程中入口和出口油温的变化曲线,每个循环的出口油温均达到了450 ℃,每个循环保温时间均保持100 s以上,整个循环试验持续时间1 200 s以上。在每一个循环中,燃料温度上升阶段为热载荷作用下燃油被加热的过程,温度下降阶段燃油停止供应。

图8 试验过程试件入口、出口油温曲线Fig.8 Fuel temperature curves of the inlet and outlet during the hot wall cold oil test

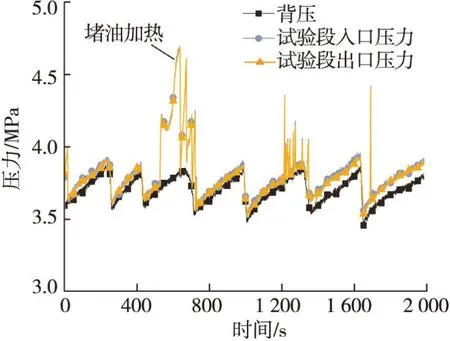

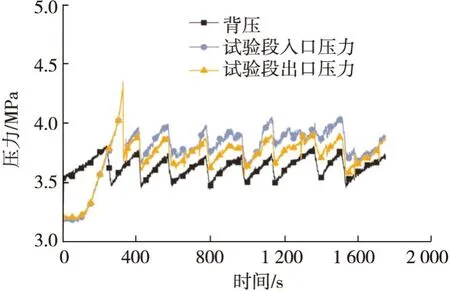

图9为试件入口、出口压力及背压变化曲线。300 s左右试件内部压力突升对应燃料进入试件内阶段,在第一个堵油加热过程中,由于试件入口及出口高温阀门均为闭合状态,而试件内的残油受热膨胀,在较短时间内出现了压力突升的现象,为保证试验安全性,当试件内压力高于4.5 MPa时,打开试件出口连接背压罐的高温阀门,借助背压罐平衡试件内压力,此后未发生压力突升的现象,这也说明在燃油停止供应后不应在一个较小的封闭环境内加热燃油,否则会出现压力突升破坏试验件的风险,解决的措施是将试验件与后续连接管路连通,通过大空间平衡试件内的压力,因此,后续循环实验中将与试件出口相连接的高温阀保持常开状态。

图9 试验过程试件压力曲线Fig.9 Pressure curves of the specimen during the hot wall cold oil test

2.3 热壁热油试验

开展热壁热油交变热载荷试验时,先将试件加热至600 ℃,在预热段将燃油加热至450 ℃以上,然后令燃油进入试验件,电加热至出口温度达到650 ℃,保温100~200 s,试件停止供油,待燃油排空后壁面温度达到600 ℃以上,再次引入450 ℃的燃油,如此循环3次以上,即完成单个试验件的循环试验,热壁热油试验共测试3个试验件。在试验过程中,为保证模拟燃烧室实际工作状态,在每个循环的保温阶段结束后,将两级加热功率均下降至0,不对系统进行氮气吹除,令试件及其内部残油进行自然冷却后开展下一循环。

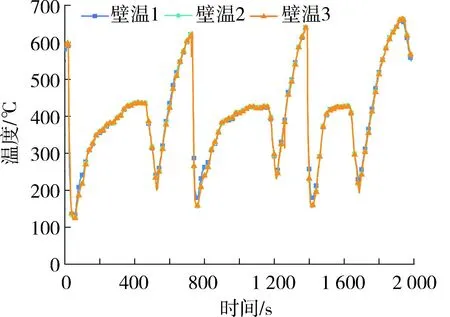

图10为热壁热油工况试件壁面温度变化曲线。温度的基本变化规律与热壁冷油状态基本一致,在燃油进入试件后壁面温度迅速降低,在电加热作用下温度升高至600 ℃并保温,保温后再次通入燃油,温度降低。

图10 试验过程试件壁面温度变化Fig.10 Wall temperature curves of the specimen during the hot-wall-hot-oil test

图11为热油热壁工况燃油入口、出口油温变化曲线。燃料出口温度略低于入口油温。热壁热油工况完成了3个循环的加热及保温试验,燃油温度及保温时长满足考核要求。

图11 试验过程试件入口、出口油温曲线Fig.11 Fuel temperature curves of the inlet and outlet specimens during the hot wall hot oil test

图12为试验过程中试件入口、出口压力及背压变化曲线,可以看出随着循环的进行,试件的进、出口压力和背压呈现出相同的变化趋势,试件压力随着循环加热呈现出规律的升高。

图12 热壁热油试验试件压力曲线Fig.12 Pressure curves of the specimen during the hot-wall-hot-oil test

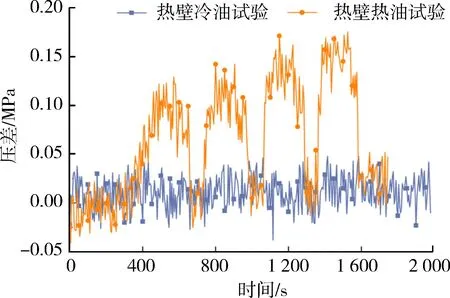

2.4 流阻变化情况

由于试件流阻变化能够反映出试件内是否工作异常或出现结焦积碳堵塞通路的问题,因此在试验中全程监测了冷却通道进出口的压力,通过对比进出口压差可以发现(见图13):在试验过程中,随循环次数增加,试件流阻增加较小,热壁热油工况的压差增加高于热壁冷油工况,热壁冷油每次循环压差峰值升高5~8 kPa ;热壁热油状态每次循环压差峰值升高10~30 kPa。由此可以看出,在试验的过程中试验件的状态发生了改变,分析是由于燃油的结焦导致了流阻的增加。工程应用中,在系统设计时应考虑该流阻变化。

图13 试件流阻变化曲线Fig.13 Flow resistance change curves of specimens

2.5 试件剖切

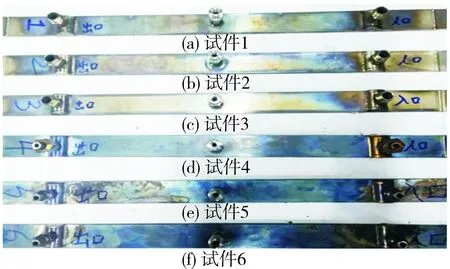

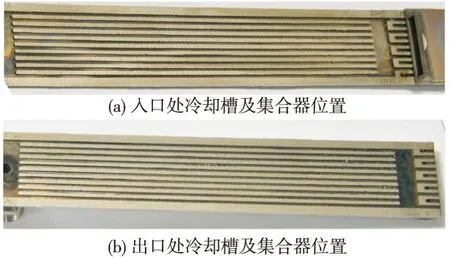

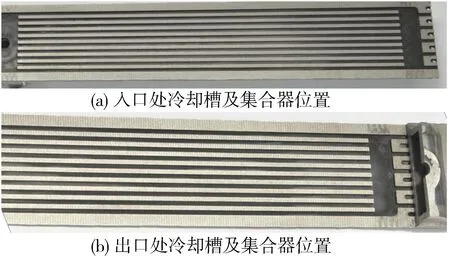

由于试验过程中试件流阻发生了改变,且随着循环次数压差峰值逐渐升高,为定位试件中结焦积碳位置,对试验件进行了剖切检查。图14为试后试件的外观,其中试件1~试件3为热壁冷油试验件,试件4~试件6为热壁热油试验件,可以看出热壁冷油试验件的外观还能保持金属色,热壁热油试验件已全部高温变色。图15和图16为试验件剖切照片,可以看出,经过3次循环后的试验件冷却槽内积碳不明显,积碳主要出现在燃油出口集液腔内。

图14 试验后试件照片Fig.14 Photos of the specimen after test

图15 热壁冷油试验件剖切照片Fig.15 Section photos of hot-wall cold oil specimens

图16 热壁热油试验件剖切照片Fig.16 Section photos of hot-wall hot oil specimens

3 结论

通过对多次启动超燃冲压发动机主动冷却燃烧室进行模拟试验,获得了多次启动工作超燃冲压发动机热结构在交变热载荷作用下的结焦积碳特性和流阻变化情况,得到以下结论。

1)主动冷却燃烧室热结构通过了3次以上的热壁冷油、热壁热油循环试验,试后试件完好,未发生损坏。

2)随循环次数增加,试件流阻增加,热壁热油工况的压差增加高于热壁冷油工况,热壁冷油每次循环压差峰值升高5~8 kPa,热壁热油状态每次循环压差峰值升高10~30 kPa。

3)经过3次循环后的试验件冷却槽内积碳不明显,积碳主要出现在出口附近的燃料集液腔内。

4)残余燃油在冷却通道两端堵死状态进行定温加热时,内部的压力会剧烈增加,从而引起试件胀裂,在工程应用中应避免这种使用状态。