基于改进GWO-LightGBM的磨煤机故障预警方法研究

2024-03-14陈思勤周浩豪茅大钧

陈思勤,周浩豪,茅大钧

(1.华能国际电力股份有限公司上海石洞口第二电厂,上海 200942;2.上海电力大学自动化工程学院,上海 201306)

0 引言

国内大多数燃煤电厂针对磨煤机等辅机的检修仍以计划检修为主,往往在检修时才发现设备已经损坏严重。这在平时运行过程中容易引发非停等事故,存在较大安全隐患。同时,由于国际能源市场波动频繁,煤炭等燃料价格居高不下,国内大多数燃煤电厂采用掺烧非设计煤种的配煤方案。掺烧的非设计煤种大多为发热量低、可磨性差的劣质煤。研磨这些煤种将大幅增加磨煤机的运行负荷,并增加磨煤机的故障频率。因此,开展燃煤电厂磨煤机故障预警的研究对优化燃煤电厂运维具有重要意义。

李峰等[1]在多元状态估计技术(multivariate state estimation technique,MSET)的基础上提出了1种包含典型工况特性的记忆矩阵选取方法。该方法能够有效选择具有较大工况特性的样本,提高MSET预警模型的精度。V.Agrawal[2]等通过机理建模的方式对煤粉细度、煤粉分离过程,以及原煤水分对出口温度的影响进行分析和建模,通过模型实现对原煤水分含量的预测。张彼德等[3]提出了1种基于k值自适应加权K近邻算法的变压器故障诊断,不仅弥补了传统K近邻算法k值固定的缺陷,还从距离与分布这2个方面对近邻点权重进行了考虑,减小了数据分布问题给分类决策带来的不利影响。彭道刚等[4]提出了1种基于变分模态分解(variational mode decomposition,VMD)、自回归模型(autoregressive model,AR)和轻量级梯度提升机(light-gradient boosting machine,LightGBM)算法的燃气轮机控制系统分层故障诊断方法,解决了传统算法存在的训练时间过长、知识“组合爆炸”等问题,具有95%以上的故障识别率和较高的泛化能力。徐勇等[5]提出了1种基于改进灰狼算法优化概率神经网络的混合智能故障诊断方法,通过对灰狼算法的控制因子和加权距离进行修改,提高了算法收敛精度及稳定性。

综上所述,目前针对磨煤机的故障预警研究存在以下问题。①研究主要集中在事后故障处理,缺乏对早期故障征兆的分析预测。②现有参数预测、故障预测等研究方向主要以机理建模为主,难以实现对设备的长期故障预警。

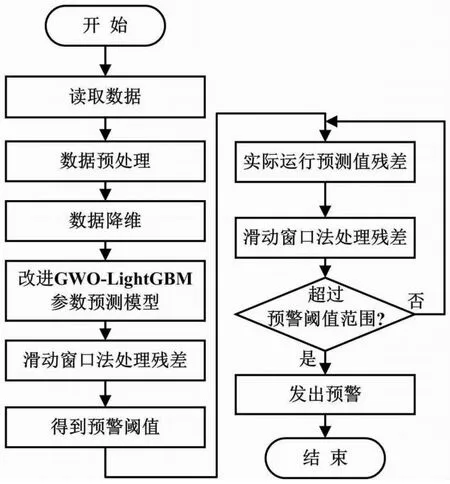

为解决上述问题,本文提出了1种基于改进灰狼优化(gray wolf optimization,GWO)-LightGBM的故障预警方法。该方法通过搭建并训练基于GWO-LightGBM的参数预测模型,由该模型预测得到当前磨煤机正常状态下预警参数的预测残差值。该值通过滑动窗口法处理后作为预警阈值,实现对磨煤机的早期故障预警。

1 方案设计

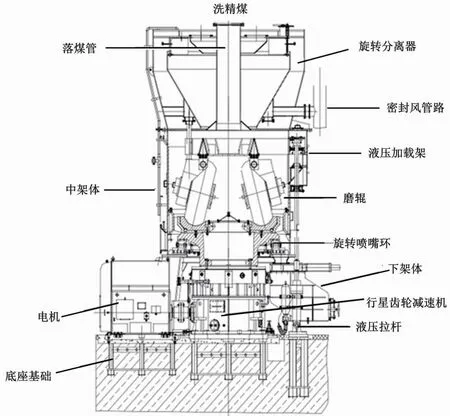

ZGM型中速磨煤机结构如图1所示。

图1 ZGM型中速磨煤机结构示意图

燃煤电厂磨煤机主要以中速磨煤机为主,转速通常为60~300 r/min,具有煤粉细度可调节、噪声小、能耗低、占地面积小等优势。但中速磨煤机结构复杂、研磨非设计煤种对其负担较大,易引发部件损坏且维修成本较高[6]。

磨煤机轴承振动异常和温度异常是常见故障。造成这些故障的主要原因为煤块中混杂的杂质和可磨性较差的煤种与磨辊发生碰撞、轴承气封损坏、润滑油泄漏或污染等。

本文以磨煤机前轴承温度作为预警参数设置预警阈值。

预警模型流程如图2所示。

图2 预警模型流程图

2 数据预处理

考虑到磨煤机本身工作环境的复杂性,在历史运行数据中会出现一些传感器故障等原因导致的空值和噪声值。这些异常数据在建模过程中会降低预测模型的预测精度。为此,有必要通过数据预处理的方式清洗原始数据集中的各类异常值[7]。

本文数据取自上海某电厂厂级监控信息系统(supervisory information system,SIS)中的1#机组1台ZGM型中速磨煤机B的历史运行数据。磨煤机B相关测点包括热风门开度(%)、冷风门开度(%)、磨煤机入口温度(℃)、磨煤机入口流量(km3/h)、给煤机电流(A)、磨煤机电流(A)、磨煤机电机绕组线圈温度(℃)、磨煤机电动机驱动端轴承温度(℃)、磨煤机电动机非驱动端轴承温度(℃)、磨煤机前轴承温度(℃)、磨煤机前轴承x向振动(μm)、磨煤机前轴承y向振动(μm)。

本文从SIS中采集以上12个测点在2021年10月15日 10∶00至2021年11月15日0∶00期间的共计8 040个样本。采样间隔为5 min。采集到的全部数据作为原始数据集A。

数据准备流程如下。

①利用Matlab中的isnan函数对A中的空值进行筛选和剔除。

②根据3σ准则筛选并剔除A中的噪声值。

③对数据集进行归一化处理,以此解决原数据集里量纲对后续建模的影响[8]。归一化式如下。

(1)

④考虑到当前数据集维度较高,为防止后续建模过程因输入变量太多导致过拟合而影响结果精度,本文采用皮尔逊相关系数筛选出与磨煤机前轴承温度相关性较高的测点[9]。

(2)

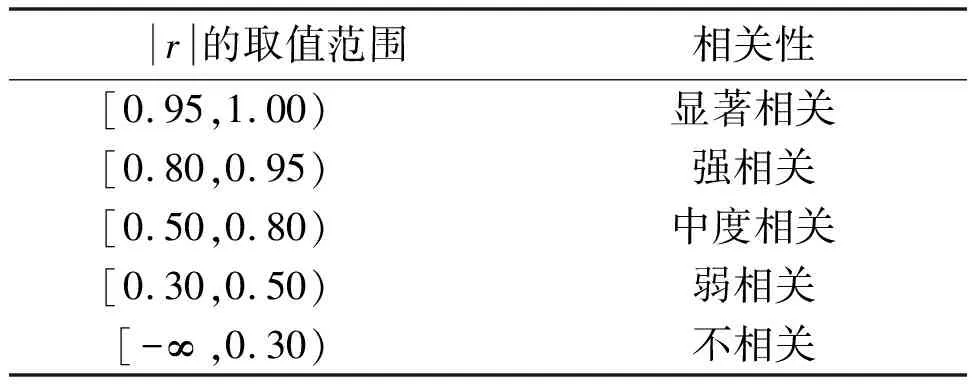

相关性系数r取值范围为(-1,1)。皮尔逊系数的相关性表示如表2所示。

表1 皮尔逊系数的相关性表示

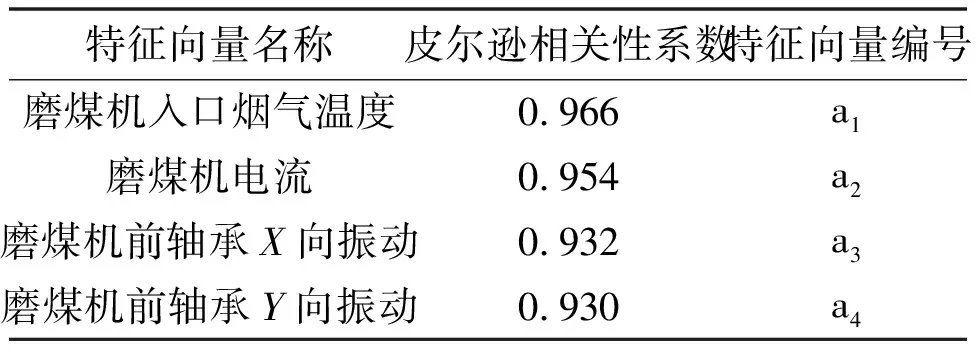

表2 各参数皮尔逊相关性系数

3 理论基础

3.1 LightGBM算法

LightGBM是基于梯度提升决策树(gradient boosting decision tree,GBDT)算法框架构建的1种改进梯度提升算法[9-10]。

相比传统预测算法,LightGBM的计算速度更快、精度更高。LightGBM处理海量数据的效率更高,被广泛应用于数据预测等方面。

LightGBM模型具体可表示为:

(3)

式中:fT为算法模型的函数表达式;ft为第t棵决策树;Θ为所有树的集合。

本文假定1个样本训练集为{x1,x2,…,xn},设损失函数期望最小的估计函数为H*(x)。

(4)

式中:L[y,H(x)]为损失函数,y为输出,H(x)为估计函数。

梯度提升迭代过程中,当前模型损失函数负梯度输出值集合为{g1,g2,…,gi,…,gn}。其中,gi为xi的损失函数的负梯度值。在此过程中,本文在弱学习器信息增益最大的特征分裂点处对其进行分割[11]。

LightGBM算法具有超参数多、参数取值范围大小不一的问题[12]。在迭代次数较多的情况下,依靠经验手动设定超参数的方法在处理大量数据时效率较低,难以应用到实际工程中。为此,本文提出通过改进GWO算法对LightGBM算法超参数进行优化,以提高预测模型的预测精度。

3.2 改进GWO算法

GWO算法[13]是1种群智能优化算法。该算法的原理是模仿灰狼群的捕食行为,具有简单、快速、易实现等优点。在GWO算法中,灰狼个体对应算法的解。依据族群等级,其被依次划分为α、β、δ。其中:α代表头狼,即最优解;β、δ分别代表第二、第三优解。剩余个体依据这3类个体的位置更新其位置。位置更新式如下。

灰狼个体的位置更新式为:

D=|CXP(t)-X(t)|

(5)

式中:D为灰狼个体与猎物的距离;C为系数向量;XP(t)为猎物的位置向量;X(t)为当前灰狼个体的位置向量。

X(t+1)=X(t)-AD

(6)

式中:X(t+1)为迭代更新后的灰狼个体向量;A为系数向量。

根据式(6)和式(7)可知,灰狼个体根据α、β、δ这3类个体找到的猎物位置信息进行的位置更新式为:

(7)

式中:Ai、Ci为系数向量,i=1,2,3。

(8)

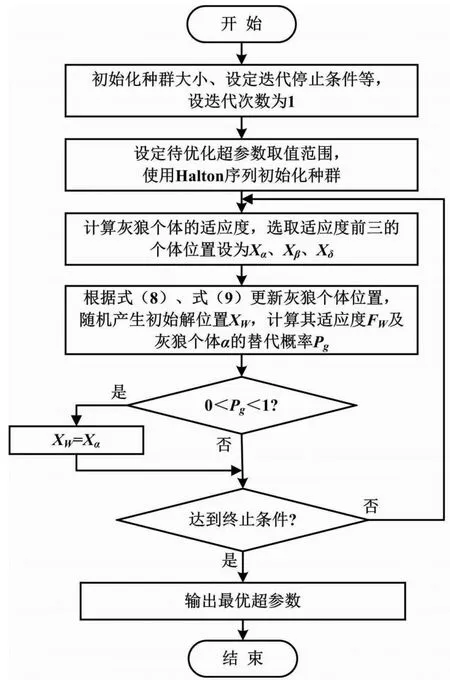

在标准GWO算法中,由于初始化后种群位置是随机产生的,容易导致部分个体的位置集中到某一极值点而忽略一些关键信息。为保证种群初始化时个体位置分布均匀及其多样性,本文引入Halton序列对种群进行初始化[14]。

基于改进GWO算法的超参数优化流程如图3所示。

图3 基于改进GWO算法的超参数优化流程图

LightGBM算法超参数较多,受计算机算力限制难以全部进行优化。综合各参数的特性,本文对估计量、参数学习率、叶子节点数和树的最大深度这4种超参数进行优化[15]。

4 模型搭建

通过第2节介绍的数据预处理方法处理A后,本文根据得到的各参数与磨煤机前轴承温度相关性系数筛选出较高的前4组参数。各参数皮尔逊相关性系数如表2所示。

本文以这4组测点为数据集AI对模型进行训练和验证。试验选取前1 500组作为训练集、后400组作为测试集。对模型的初始参数的设置如下:GWO种群个数N初始值为50、最大迭代次数为10;树的最大深度的初始值为5、选取范围为[1,9];叶子节点的初始值为40、选取范围为[2,2 000];学习率的初始值为0.3、选取范围为[0.001,2];估计量的初始值为50、选取范围为[1,400]。设置完成后,本文开始进行预测模型训练和测试。

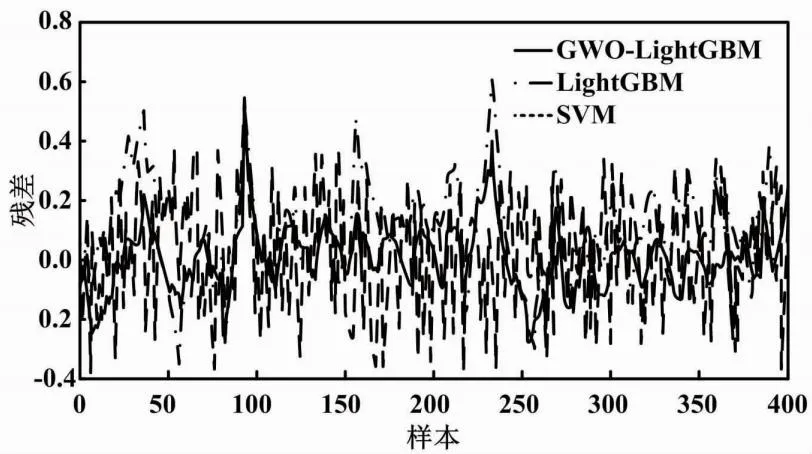

为验证模型性能,本文将改进GWO-LightGBM预测模型预测结果与LightGBM模型和支持向量机(support vector machine,SVM)模型的预测结果进行对比。不同模型预测结果对比如图4所示。

图4 不同模型预测结果对比

由图4可知,相比其他2个模型,改进GWO-LightGBM预测模型的预测精度更高,泛化能力更强。

为了更直观地表述改进GWO-LightGBM预测模型的预测精度,本文通过绝对平均误差(mean absolute error,MAE)和均方误差(mean squared error,MSE)这2项指标量化表述3种模型的预测精度。

(9)

(10)

式中:Es为MSE指标的计算结果。

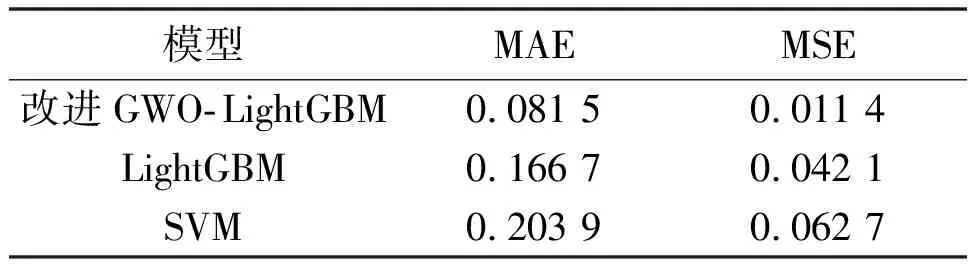

3种模型预测性能对比如表3所示。

表3 模型预测性能对比

由表3可知,本文提出的改进GWO-LightGBM模型的MAE和MSE更低。这表明改进GWO-LightGBM具有更高的预测精度。

本文以磨煤机前轴承正常温度残差作为预警阈值选取范围标准。考虑到在数据预处理后仍有可能因传感器故障等问题而产生温度异常点,而经过滑动窗口法处理可以一定程度上处理掉这些异常点产生的影响,因此本文采用滑动窗口法处理得到的预测值。

本文定义1个数量为m的残差样本为[X1,X2,…,Xm]。

本文设定滑动窗口宽度为n(n≤m)、计算步长为1,得到的滑动窗口法计算式为:

(11)

根据式(12)计算得到的残差平均值,即可确定预警阈值的范围。

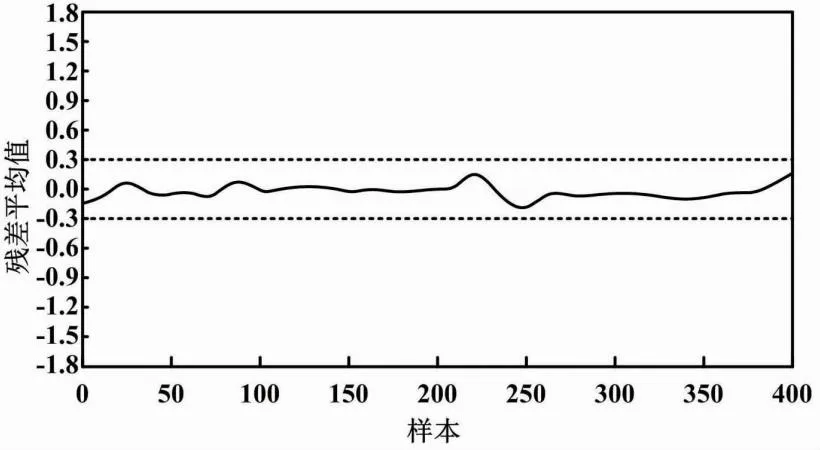

本文对改进GWO-LightGBM预测模型得到的温度残差作滑动窗口法处理,并将窗口宽度设置为20、步长设置为1。

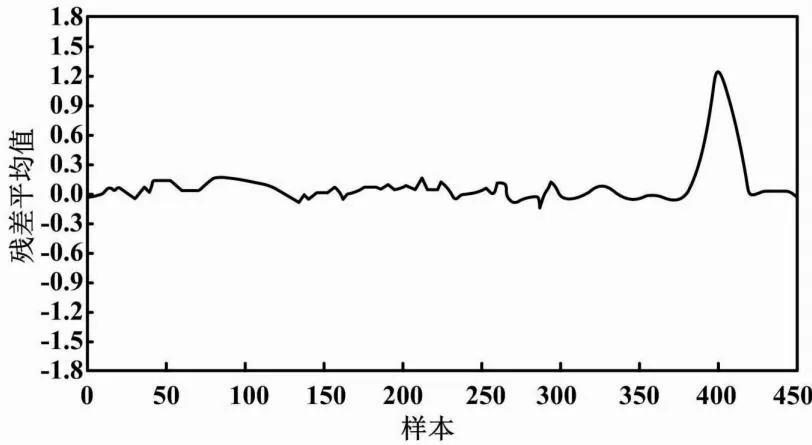

滑动窗口法处理结果如图5所示的结果。

图5 滑动窗口法处理结果

由图5可知,残差平均值均匀分布在(-0.3,0.3)之间,因此本文将预警阈值范围设定在这一区间。需要说明的是,本文对于预警阈值范围的设定仅仅是针对当前样本的。在实际应用中,因为设备机理会随使用时间的增加而变化,所以对于本文设计的故障预警方法需要根据实际情况定期更新预警模型的训练集,以动态调整预警阈值,从而实现预警模型对设备的自适应。

5 故障案例验证

本文以某电厂1#机组的1台磨煤机某次温度超限报警为例,选取报警的前后500组参数样本对预警模型进行验证。在2021年8月19日15∶00左右,电厂SIS中关于磨煤机B前轴承温度测点发生短时间报警。定检过程中发现磨煤机轴承箱内部润滑油全部结块、轴承箱空腔处堆积有较多黑色油污。运维人员给出的结论系润滑油加油不规范导致轴承箱内部油脂硬化结块,因而轴承运行时没有得到良好润滑,进而导致轴承温度上升。

以上案例根据第2节的数据预处理方法,对故障数据集进行处理,之后输入到改进GWO-LightGBM参数预测模型计算得到轴承温度残差值,再经滑动窗口法处理。处理后故障轴承温度残差平均值如图6所示。

图6 故障轴承温度残差平均值

由图6可知,轴承温度残差平均值曲线从第375个样本点开始上升,并于第380~385个样本点之间突破了阈值范围。突破阀值的区间对应系统采样时间为2021年8月19日13∶06,比系统的报警时间提早了2 h左右。结果证明本文方法可以实现电厂磨煤机早期故障预警。

6 结论

本文提出基于改进GWO-LightGBM的磨煤机故障预警方法。该方法首先通过皮尔逊系数等方法对原始数据集进行数据预处理;然后通过搭建并训练基于GWO-LightGBM的参数预测模型,由该模型预测得到当前磨煤机正常状态下预警参数的预测残差值;最后以滑动窗口法处理结果作为预警阈值,实现对磨煤机的早期故障预警。实际案例对预警模型的验证结果表明,该方法可以实现对燃煤电厂磨煤机的早期故障预警,并具有以下优点。

①所提出的基于改进GWO-LightGBM算法的预警模型具有更高的精度和泛化能力,MAE为0.081 5、MSE为0.011 4,相比LightGBM和SVM精度更高。

②本文预警模型能够实现磨煤机早期故障预警,降低事故概率,提高电厂运行安全性和经济效益,可在故障发生前2 h提前发出预警。