完整极硬岩TBM施工辅助破岩方法研究现状及展望

2024-03-14孙健陈亮马洪素郑植

孙健,陈亮,2,马洪素,2,郑植

1 核工业北京地质研究院,北京 100029

2 国家原子能机构高放废物地质处置创新中心,北京 100029

自20 世纪50 年代以来,随着隧道掘进机(tunnel boring machine,简称TBM)滚刀、轴承、导向和动力传导系统等多项技术的发展,TBM的施工效率得到了大幅提高,截止到21 世纪初,国外的TBM 施工工程已达千余项[1-2]。从20 世纪60 年代至今,我国在TBM 的研发制造上实现了重大突破,从一开始的关键技术难以掌握,到如今具备了自主研发的能力[3-5]。目前我国的掘进机制造技术还与国外有一定的差距,存在着地质适应能力差、掘进故障率高、掘进速度慢等问题。但是,随着我国基建事业的蓬勃发展以及国家的重点投入,中国铁建重工集团股份有限公司、北方重工集团有限公司、中铁工程装备集团有限公司等公司在掘进机制造方面不断突破创新,TBM 在各种复杂地质条件下施工也取得新突破新成就[6-8]。

近30 年以来,随着TBM 施工的普及,遇到了各种复杂的工程问题[9-10],如极硬岩、涌水、岩爆和大变形等,这些问题具有挑战性,使得隧道施工难度加大。针对TBM 完整极硬岩地质条件下高效施工问题,首先对硬岩掘进面临的问题及典型工程进行介绍,之后回顾了当前国内外TBM 硬岩施工所采用的辅助破岩方法,重点介绍了水射流、微波、激光、等离子体和干冰粉气动破岩等技术的原理应用及其优缺点。可为极硬岩TBM 辅助破岩研究提供参考。

1 极硬岩TBM 施工问题概述

关于TBM 施工中完整硬岩和极硬岩的界定,目前我国还未出具相关规范,只是将饱和单轴抗压强度大于60 MPa 的岩石判定为坚硬岩[11],岩体完整性划分见表1[12];王玉杰等基于TBM 施工岩体的坚硬程度和耐磨性提出了两类超硬岩的划分标准:第一类划分标准以岩石强度为依据,当岩石单轴抗压强度(uniaxial compressive strength,简称UCS)超过200 MPa 判定为超硬岩(H1),第二类划分标准以岩石强度和摩擦性为依据,当UCS 超过150 MPa 且磨蚀性(Cerchar Abrasivity Index 简称CAI)超过4.0时判定为超硬岩(H2)[13];ISRM 将岩石UCS 超过250 MPa 的岩石定义为超高强度岩石[14],当块状岩石UCS 为200 MPa 时,可能存在难贯入问题,当节理间距超过1 m 即为完整岩体[15]。通常情况下TBM 适用的最佳掘进岩石强度介于30~150 MPa 之间[2],当UCS 超过150 MPa且节理不发育时,滚刀会加剧磨损,且TBM 开挖速度将大幅降低。

表1 岩体完整程度划分[12]Table 1 Classification of rock integrity[12]

随着我国西康铁路秦岭隧道、引汉济渭引水隧洞、云南那邦水电站引水隧洞、吉林引松引水隧洞和高放射性废物处置地下实验室建设等一系列硬岩和极硬岩工程的相继开展,极硬岩隧道掘进也逐渐引起了国内学者的关注[16-18],表2 列举了国内外典型的硬岩和极硬岩TBM 施工工程[19-30]。关于高强度岩体TBM 施工的问题总结归纳主要为以下几点。

表2 TBM 硬岩和极硬岩开挖典型工程(不完全统计)[20,30]Table 2 Typical projects of hard rock and extremely hard rock excavation by TBM (incomplete statistics) [20,30]

1.1 贯入度低,掘进速度慢

TBM 隧道开挖中,岩体强度对贯入度影响效果显著,为了明确TBM 掘进速度与岩石强度的关系,定义了现场贯入度指数[31-33](Filed penetration index,简称FPI):

式(1)中:Fn—单滚刀推力,kN;P—贯入度,刀盘旋转一周切入岩体的深度,mm·r-1;C—不确定系数;σc—岩石单轴抗压强度。通过上式可以看出岩体强度和贯入度呈反比例关系。

在TBM 设计施工中,其最大推力扭矩通常是由驱动功率、滚刀尺寸及刀间距等多方面因素决定的。当TBM 在低强度岩体中开挖时,即便推力较小也能达到较大的贯入度,但在极硬岩条件下,往往达到了推力极限也只能获得很小的贯入度[34]。

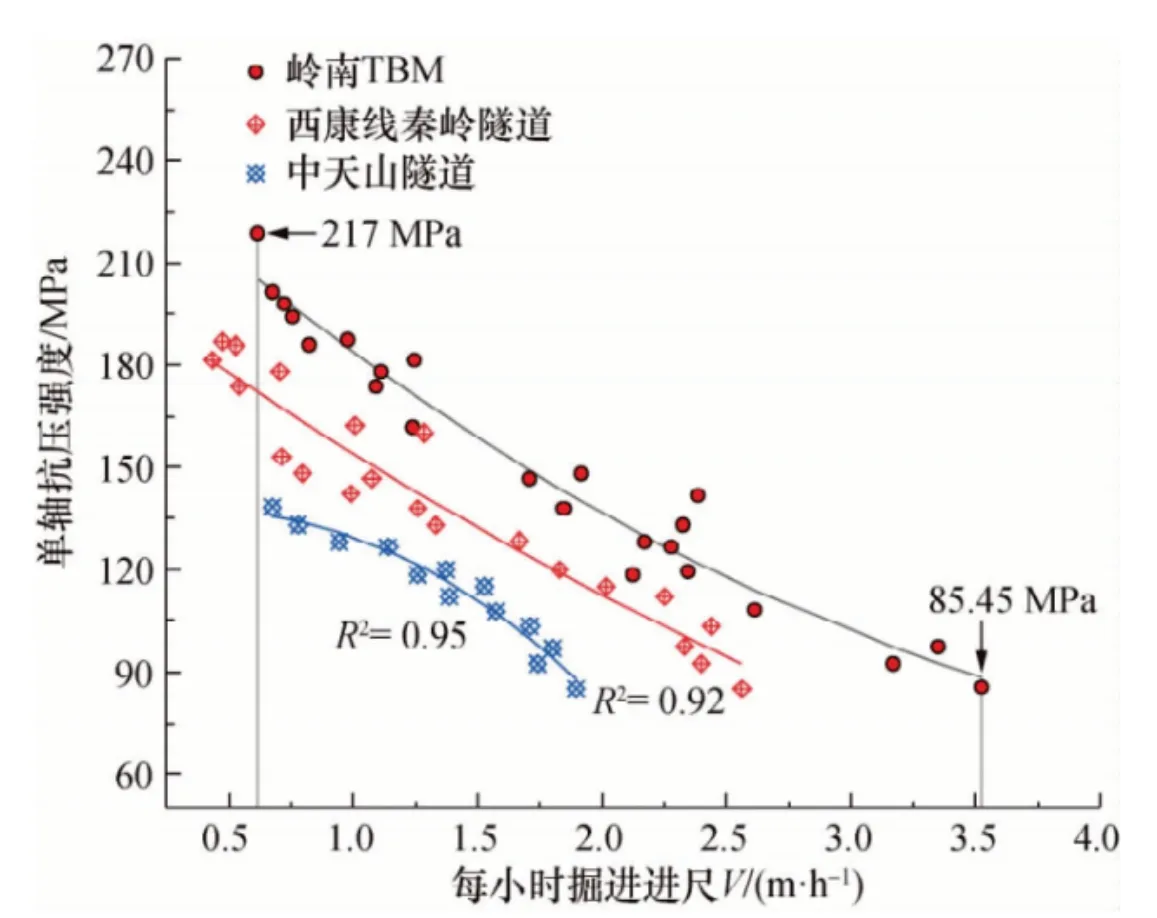

陕西引汉济渭工程秦岭引水隧洞岭南TBM 标段于2015 年2 月开始试掘进,施工岩体抗压强度介于96.7~242 MPa 间,大部分岩体抗压强度超过160 MPa[7],CAI 平均3.35[35],致使在开工一年内仅掘进1.9 km。现场施工数据显示,当岩石抗压强度为120 MPa 时,平均掘进速度为2.4 m·h-1;当抗压强度为160 MPa 时,掘进速度为1.2 m·h-1;而当抗压强度超过200 MPa,掘进速度仅为0.6 m·h-1[7]。图1 给出了我国不同隧道工程的掘进速度与围岩强度关系,可以看出随着岩石单轴抗压强度的增加,掘进速度呈降低趋势。西康线秦岭铁路隧道工程中,断层裂隙带多,但在岩体较为完整且单轴抗压强度最高达200 MPa 的地段[23,36],最低掘进速度仅为0.36 m·h-1。

图1 掘进速度与围岩强度关系[17]Fig. 1 Relationship between excavaction speed and rock strength[17]

在国外TBM 极硬岩开挖工程中,挪威的Floskefonn隧道岩石单轴抗压强度最高270 MPa,掘进速度介于0.5~2.5 m·h-1之间[21];2015 年开工的Ulriken 隧道是挪威首次采用TBM 施工的铁路隧道,岩石单轴抗压强度介于180~200 MPa 之间,岩体完整节理不发育,掘进速度为2.5 mm·rev-1[37-38];土耳其的Beykoz 隧道介于2 550~2 600 m 区间段,由于石英岩岩脉的存在,岩石单轴抗压强度介于110~225 MPa 之间,贯入度仅仅只有1 mm·rev-1[24];土耳其的Tuzla-Akfirat 污水隧道开挖过程中岩石抗压强度最高达200 MPa,通过现场掘进数据发现,当岩石强度高于150 MPa时,掘进速度小于1.4 mm·rev-1[24]。

通过上述案例,可以看出在硬岩或极硬岩地段开挖时,由于开挖岩体强度过高,造成滚刀难贯入掌子面,破岩效率低下,从而影响施工速度。

1.2 刀具磨损严重,降低TBM 利用率

岩石强度和石英含量是造成滚刀磨损的重要因素[39-41]。TBM 在硬岩地层中施工,滚刀磨损消耗所带来的费用大约占施工成本1/3[35],极硬岩地层中这一比例还会增加。除正常磨损外,常见的滚刀异常磨损形式如图2所示。岩石的磨蚀性通常用磨蚀性指数CAI 表征,挪威的Cerchar 研究所研究发现,当CAI 值大于2.0 时,岩体的高耐磨性将会给TBM 掘进造成严重影响[42];此外典型的TBM 性能预测模型NUTU 模型和CSM 模型中也将这一指标考虑在内[43-45]。

图2 TBM 滚刀磨损照片Fig. 2 Photo of TBM cutter wear

为了解决高磨损、低利用率这一问题,目前主要从两个角度考虑[34-35,46]:(1)基于TBM 机械性能,建立滚刀磨损预测模型,掌握磨损规律,明确磨损机理,优化掘进参数(刀盘推力、转速等),改进滚刀参数(刀体材质、刀间距、滚刀尺寸和滚刀布置等)[47];(2)基于开挖岩体物理力学性质,增加岩体裂隙,降低岩体强度,例如引汉济渭秦岭引水隧洞中,利用热能-机械能耦合作用,尝试利用微波、等离子体和火焰炬等技术手段降低岩体强度,此外,还采用水射流、钻孔劈裂等手段增加岩体裂隙,从而降低刀具损耗[17]。

云南那邦水电站引水隧洞以片麻岩为主,岩体抗压强度较高,节理不发育,在极硬岩段开挖过程中,刀具损耗增加,伴随出现滚刀偏磨、刀体损坏和刀盘磨损等问题,大大增加了换刀和设备维护时间,使TBM 利用率明显下降[26]。

西康线秦岭铁路隧道北口段,片麻岩岩体完整抗压强度较高,平均每把滚刀破岩37.3 m³[20],当开挖1 416 m 时,便已更换刀圈385 个;引汉济渭引水隧洞由于强度过高,同样出现滚刀偏磨、刀体轴承损坏等问题,在试掘段的2 000 m 区间内,正滚刀的磨损速率平均值为0.188 mm·m-3,边刀磨损速率平均值为0.496 mm·m-3[48],由于滚刀较高的损耗,截至开工后48 个月,查刀换刀时间占掘进总施工时间的19.2 %[17]。

当岩体磨蚀性指数CAI 值过高时,刀圈磨损不仅增加了施工的经济成本,此外需要经常进行停机查刀,防止“零号病刀”引发临近滚刀的超荷过度磨损,频繁的查刀换刀行为大大减缓了施工速度[49]。为了降低滚刀磨损消耗,可以利用更改滚刀布置[50]、调整滚刀参数[51]、优化滚刀材质和研发耐磨涂料等手段。

1.3 刀盘、主轴承和主驱动负载增加,寿命降低

当TBM 在极硬岩中挖掘时,即使以较低的贯入度进行开挖,其所需推力也已经很大,设备振动剧烈,这就使刀盘、主轴承和主驱动等设备负载增加,且相对一般岩体,其掘进相同距离的转动次数显著增加,进而可能导致主轴承故障停机,降低掘进机使用寿命。一旦主轴承等关键部件发生损坏,往往延误半年甚至更久的工期,其造成的直接经济损失高达数千万元。

1.4 岩 爆

1991 年,Stacey 等[52]发现当地应力达到岩石单轴抗压强度的85 %时,便可能发生岩爆;此外,相较于钻爆开挖,机械开挖更易导致岩爆。由于没有节理裂隙的存在,完整极硬岩能量难以缓慢释放更易发生岩爆,且岩爆频率随着岩体强度的增加而增加[53]。1994 年,Ortlepp等[54]根据机理的不同将岩爆分为五类,其中隧道开挖过程中最为普遍的是应变导致的岩爆,一般情况下,岩爆发生于开挖掌子面后面的0.5~3 倍开挖直径范围内,但也有可能发生在掌子面。随着岩爆的发生,岩石碎片会携带巨大的能量对刀头、刀盘和皮带机等设备造成损坏,甚至可能会对工作人员造成危害[55-56]。

1969 年,美国爱达华州的Star 金矿开挖至地下2 310 m 时,刀具受力已远超其承载能力,此时应力诱发了极其严重的岩爆[57-58]。在国内,天生桥二级水电站引水隧洞埋深为400~760 m,现场测量地应力达21 MPa,岩爆应力系数为3,在灰岩洞段开挖过程中发生了较多中弱等级的岩爆,局部地段发生强烈岩爆;据现场施工统计,岩爆段长度占TBM 开挖段总长度的40 %,岩爆形式为片状劈裂剥落,并伴随爆裂声[10,59]。秦岭铁路隧道最大埋深800 m,开挖过程中以破裂松弛型和弹射型的轻微-中等岩爆为主,占总岩爆比例93.6 %,岩爆段长度达1 894 m,主要发生在混合片麻岩和混合花岗岩等完整极硬岩段[60-61]。锦屏二级水电站引水隧洞直径为12.4 m,最大埋深2 525 m,施工过程中在小直径排水洞(洞径7.2 m)发生极强岩爆,导致TBM 被埋,7 名工作人员遇难;此外,大直径隧洞施工过程中也遭遇多次强岩爆[10,62],图3 为锦屏隧洞开挖过程中的岩爆现象。引汉济渭秦岭隧道最大埋深2 012 m,施工过程中受极硬岩、岩爆和突水等问题影响,截止2019 年11 月,施工过程中遭遇岩爆795 次。除了上述工程外,新疆ABH 隧洞、秦岭钟南山公路隧道和二郎山隧道等工程同样遭遇岩爆问题。

图3 锦屏二级水电站施工过程中岩爆照片[62]Fig. 3 Photo of rockburst at Jinping secondary hydropower station[62]

随着近些年来技术手段的发展,当前可以采用微震监测和应变监测等手段预测岩爆,通过钻孔爆破、钻孔泄压和底板切槽等方法进行应力释放,同时隧道开挖后及时支护以抵挡岩爆冲击,通过以上手段可以在一定程度上降低岩爆的风险水平和强度[30,63],例如在秦岭隧道施工过程中,技术人员利用分级岩爆防护技术成功穿越10 km 岩爆洞段,并在第二掘进段中穿越了2 km 连续强岩爆洞段[64]。

除上述常见问题外,TBM 在极硬岩段开挖过程中,推进姿态难以控制,尤其是在曲线段或转弯段,推力作用下TBM 的前进方向与计划线路相切,掘进过程容易发生偏移[65];由于岩石完整坚硬造成滚刀磨损加剧,一旦边刀换刀不及时,便会发生开挖直径偏小,致使出现护盾难以安装等问题。

2 辅助破岩方法研究进展

当前岩体开挖的主要方式仍然是爆破开挖和机械开挖,二者技术较为成熟,在隧道煤矿等工程中得到广泛应用,占据了很高的比例。最早出现的钻孔装药爆破法虽然具有破岩效率高、施工简单的优点,但其机械化程度低,围岩扰动大,开挖范围难控制;之后机械破岩法得以快速发展,在隧道开挖、煤矿开采等领域成功应用,但机械破岩面对高强度岩体时贯入度低、刀具磨损程度高,大大降低了机械开挖的效率,增加了施工成本。对于上述两种破岩方法的局限性,近几十年出现了许多非机具破岩方法,用以部分代替或辅助机械进行岩体开挖,包括水射流法、红外线法、微波法和电子束法等,常见破岩方法如图4 所示。受制于经济技术等原因,目前大部分新型破岩技术尚未得到大范围应用,仍处在技术探索阶段[66-69]。

针对上文提及的TBM 在硬岩、极硬岩开挖过程中的滚刀高磨损、开挖效率低的问题,除了对掘进机性能进行改进外,另一个角度就是改变岩体的本身性质。由于岩石内部的裂隙、节理和微裂纹等影响着岩体的物理力学性能[30,70],且裂隙间距、裂隙数量等对滚刀碎岩难易程度影响显著[71-73],因此,基于增加岩体内部缺陷进而降低岩体完整性和强度的目的,提出的新型破岩方法可以在完整硬岩地质条件下进行岩体破碎,提高后续TBM 的掘进效率。

2.1 水射流法辅助破岩

20 世纪60 年代,水射流技术开始被应用于采石场岩体切割。由于机械破岩在硬岩段的开挖困难,因此从20 世纪70 年代初开始水射流技术逐渐被应用到矿山、隧道开挖以及石油钻探等领域,辅助机械设备进行破岩切割[74-76]。

区别于传统的TBM 滚刀破岩,高压水射流辅助破岩原理如图5 所示。高压水射流辅助破岩主要通过两种方式破坏岩石[20,77]: 1)机械辅助水射流破岩,通过高压喷嘴射出的水在掌子面切槽,增加滚刀破岩的临空面[78](图5a),已有研究表明,通过合理布置临空面可以使滚刀破岩产生的裂隙更易扩展到临空面,形成岩石碎片,因此可以有效降低破岩荷载并提升破岩效率[79-80];2)水射流辅助机械破岩,通过水的胀裂作用和冲蚀作用,将临近刀尖的受压区去除,并在岩体内部产生裂隙,使岩体强度降低,让滚刀产生的裂隙快速贯通形成岩体碎片(图5b)[81]。

图5 高压水射流破岩原理[20]Fig. 5 Principle of high pressure water jet rock breaking[20]

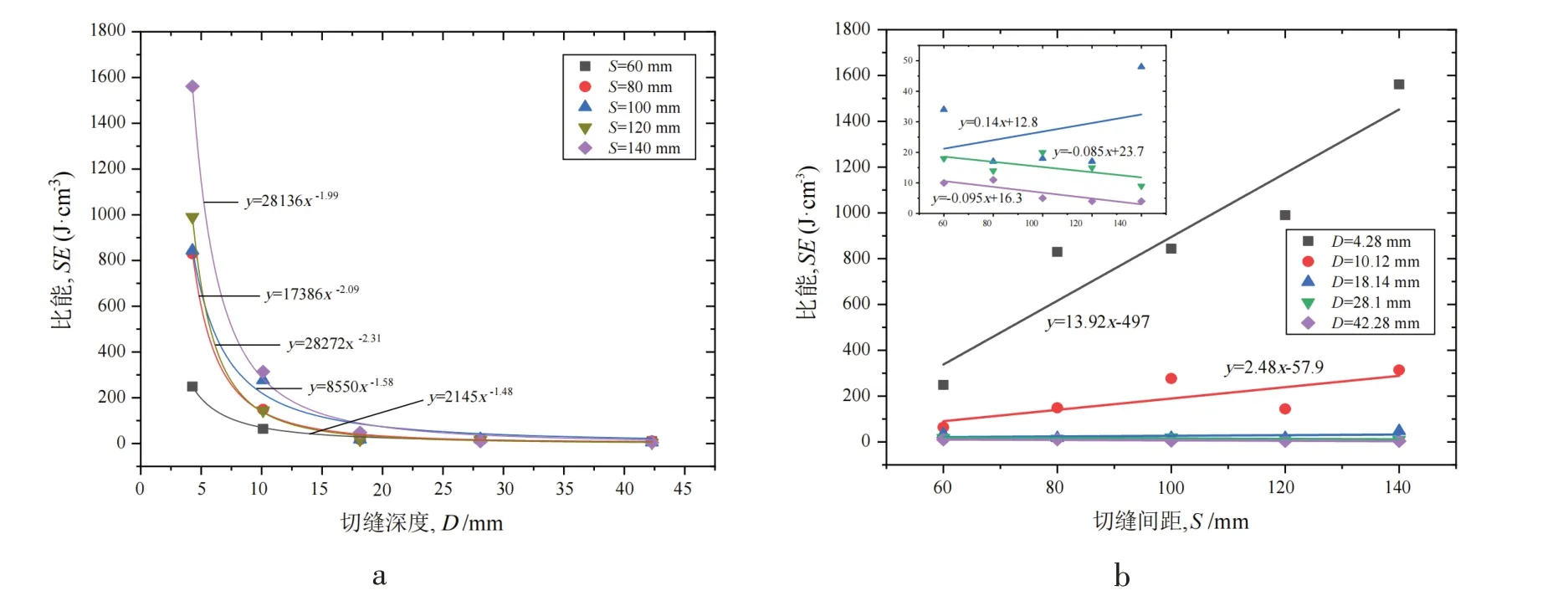

关于水射流辅助TBM 破岩的研究主要通过室内试验、数值模拟和现场掘进试验三种方式。室内试验方面,Fenn 等[82]在254 MPa 的苏长岩上进行5~40 MPa 的水射流辅助破岩,试验形式如图5b 所示,研究结果表明:水射流辅助能够降低后续滚刀40 %的滚动力和推力。Ciccu 等[83]在卡利亚里实验室对火山岩(单轴抗压强度44 MPa)进行150 MPa 磨料水射流辅助机械破岩试验,试验结果表明:相同滚刀推力情况下,水射流辅助作用下的滚刀贯入度大约是无辅助破岩滚刀贯入度的2 倍,破岩体积为3.8 倍。Cheng 等[84]对高压水射流切割后的岩体试样进行了室内贯入试验,研究了水射流切缝间距和切缝深度对滚刀受力以及岩体破坏机制的影响,研究结果表明:滚刀贯入力随着切缝深度的增加而缓慢降低,随着切缝间距的增加而略微增加;当切缝深度不超过18.4 mm 时,滚刀破岩的比能随着切缝深度的增加而显著降低,如图6 所示。张金良等[77,85]进行了磨料水射流辅助与无辅助滚刀破岩试验,研究结果表明:保持滚刀贯入度不变,利用磨料水射流辅助可以降低滚刀破岩垂直推力39 %、滚动力25 %,且水射流辅助破岩的效率为常规滚刀破岩效率的1~2 倍。

图6 水射流切缝贯入实验比能变化[84]Fig. 6 Variation of specific energy with water jet kerf penetration experiment[84]

数值模拟方面,程建龙等[86]基于水力切缝岩石滚刀贯入实验采用PFC3D 进行数值模拟,揭示了水力切缝滚刀破岩机制,无论是完整岩还是切缝岩,其滚刀贯入曲线可分为:压密阶段、恒刚度贯入阶段、刚度退化阶段和峰后破裂阶段;对于切缝岩石,切缝越深,贯入刚度越低,贯入力越小,随着切缝间距的不断增加,相邻滚刀间的岩脊并不能贯通发生贯通破坏,破坏模式由相邻切缝间的倾斜破坏转变到两侧切缝向中间岩脊倾斜破坏。贺飞等[87]采用PFC2D 对全尺度滚刀-水射流耦合破岩进行了数值模拟,分别针对共轨破岩和错轨破岩建立了数值模型,研究结果表明:高移速水射流共轨破岩中,水射流预切缝对滚刀贯入荷载影响并不明显,而预切缝的存在限制了密实核的形成和裂隙的贯通;高移速水射流错轨破岩中,水射流预切缝深度较浅,对滚刀破岩的辅助作用并不明显。

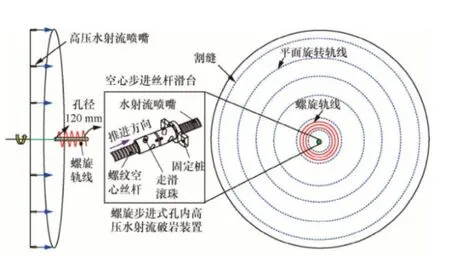

现场试验方面,Wang 等[88]通过水射流辅助TBM 现场掘进实验测得,当现场掘进段的花岗岩强度介于159~262 MPa 之间,通过345 MPa的高压水辅助破岩使得掘进效率提升40 %~48 %。2019 年,我国首台集成高压水射流系统的TBM“龙岩号”成功落地,并被应用到福建万安溪引水工程中,其配备有8 台高压泵,最高水压可达280 MPa,如图7 所示。张金良等[89]依托现场施工平台,进行了一系列水射流破岩试验研究,现场试验结果表明:270 MPa 水压射流辅助作用下,TBM 的贯入度提高64 %,随着水压的提高,贯入度增加,现场贯入度指数FPI 降低;此外,当刀盘转速过快时,导致喷嘴移动线速度过大,切缝深度较浅,辅助破岩效果并不明显,当水压保持270 MPa,刀头转速为6 r·min-1时,此时破岩效率最高。此外,在引汉济渭工程极硬岩地质段开挖过程中,现场进行了高压水射流系统的安装与试验,同时自主研发了螺旋步进式孔内高压水射流破岩装置[17],如图8 所示,但相关文献中并未对现场应用情况进行过多叙述。

图7 “龙岩号”掘进机Fig.7 “LongYan” TBM

图8 螺旋步进式孔内高压水射流破岩装置[17]Fig.8 Spiral stepping type in-hole high-pressure water jet rock breaking device[17]

通过国内外众多学者的研究,可以得知高压水射流辅助TBM 破岩具有可行性,能够有效提高破岩效率,降低滚刀磨损和滚刀温度,此外还具有降尘的优势。但目前高压水射流技术并未成熟,仍未得到广泛应用,归结其现存问题,主要有以下几点[90]:

1)设备质量问题:高压水射流系统所用材料的耐久性问题、喷嘴堵塞问题以及高压配件的密封问题;

2)参数设置问题:如何合理布置喷嘴、控制水压参数、以及设定与水射流系统相匹配的刀盘转速参数等;

3)磨料和水的成本问题以及废水的后处理问题。

2.2 微波法辅助破岩

微波辅助机械破岩技术是指利用微波对岩体加热,增加内部缺陷,降低岩体强度,后续配合机械开挖,以减小刀具的磨损,提高掘进效率的综合型破岩方法[91]。微波是一种波长介于1~100 mm 之间、频率介于300~30 000 MHz之间的电磁波,当前我国工业和民用上主要应用915 和2 450 MHz 两种频率的微波[92]。微波作用原理为:当岩石置于电磁场环境中,岩体内部的电介质分子由杂乱无章的运动转变为定向排列,这一现象也称为极化现象;之后电介质分子随着交变电磁场的高频变化重复运动,在高频且极快速的运动中岩体内部分子产生类似摩擦生热,进而导致岩体温度升高,水分蒸发,矿物分解膨胀,岩体内部产生热应力,裂隙扩展并产生新裂隙,最终导致岩体强度下降[93]。

微波加热具有即时性特性。当微波照射岩石时,岩石能迅速加热,而当停止微波照射后,加热迅速停止,微波加热不具有延时性,因此实际工程中,微波辅助破岩如何与机械破岩相互配合也是需要重点考虑的问题[94]。

微波加热具有穿透性。基于微波加热原理,微波能够直接让整个物体同时加热,达到内外温度均匀,省去传统加热的热传导时间,避免能量损耗。微波加热的穿透深度D一般通过式(2)计算[91]:

式(2)中:λ—微波波长,cm;ε′—材料介电常数;ε″—材料介电损耗因子。当利用2 450 MHz 对岩石进行微波加热,微波波长为12.2 cm 时,通过式(2)可以得出穿透深度D取值几厘米至几十厘米。

微波加热具有选择性。微波加热只对介电材料作用,因此材料种类的不同对微波加热的敏感度也不同。通常根据材料对微波敏感性的不同将材料分为:吸收材料、部分吸收材料、反射材料和透射材料四类。岩石的矿物组成成分不同,对微波的敏感性也不同,因此微波照射时岩石各部分温度不同,关于电磁场中单位体积电介质消耗的微波能量P为[95]:

式(3)中:f—微波频率;ε0—真空介电常数(8.85×10-12F·m-1);E—电场强度。

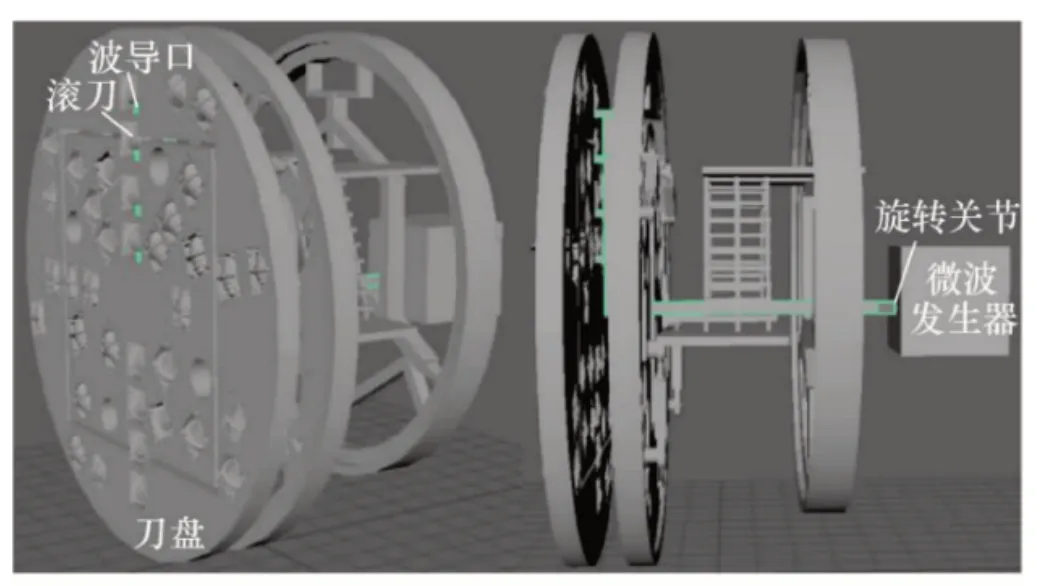

关于微波辅助机械破岩的应用,俄罗斯学者Gushchin 等[96-97]研发了一种电-热-机械的掘进机,该掘进机在纯机械、电热模式和电热机组合模式下进行掘进速度对比,结果表明:在纯机械模式下,只开挖工作面的40 %,掘进速度为0.2 m·s-1,能耗在290 kW·h·m-3,并且伴有大量粉尘;在电热模式下,全断面开挖掘进速度为0.15 m·h-1,能耗在160 kW·h·m-3,粉尘量减少;在电热机组合模式下,掘进速度介于0.7~0.8 m·h-1之间,能耗介于60~75 kW·h·m-3之间,粉尘量相较于纯机械模式降低20 %~30 %。在我国的引汉济渭工程中,刘晓丽等[17]进行了现场采样,并开展了相关试验研究,研究发现岭南洞段岩石对微波加热并不敏感,可以采用中心钻孔将极性物质装入孔内,进而提升掌子面整体对微波的热敏感性;此外,还设计了配备有微波设备的TBM 刀盘,如图9 所示。卢高明[98]在白鹤滩水电站进行了现场3、5 和10 kW 的微波试验,通过现场试验观察,当采用3 kW 微波功率长时间照射孔壁后,孔壁发生局部熔化,颜色被辐射成黄褐色;当采用10 kW 功率时,孔壁出现了明显的掉块劈裂和新裂隙,波速明显降低。Lu 等[99]对玄武岩进行微波加热,加热后试件进行全尺寸线性切割试验,研究结果表明:岩石试样温度随着微波照射的时间而增加,且微波照射时间越长,滚刀破岩效果越明显,滚刀垂直力和滚动力随着照射时间线性降低,破岩比能随曝光时间呈指数减小,见图10。

图9 TBM 三维微波系统搭载设计[17]Fig. 9 TBM 3D microwave system piggyback design[17]

图10 微波辅助破岩效率变化[99]Fig. 10 Microwave-assisted rock breaking efficiency changes[99]

此外,微波辅助破岩还具安全环保的优势,加热路径、加热时间和加热范围等参数易于控制,但未来大范围应用于辅助TBM 破岩还有以下问题需要考虑:

1)设备问题:设备的耐久性,以及微波功率需进一步提升,现场能量损失问题;

2)与现场实际工作条件相符合的微波单侧照射研究需要开展;

3)岩石自身因素(裂隙、矿物成分和粒组等)对微波辐射弱化岩石的影响规律及机理研究;

4)地应力等环境因素对微波辅助破岩的影响研究;

5)照射路径、时间和范围等因素对辅助破岩的影响研究。

2.3 激光法辅助破岩

激光破岩技术是一种非机械接触式破岩法,利用高能激光作用在岩石表面,岩石局部受激光照射产生热爆裂并弱化、碎化、熔化和汽化,之后通过高速辅助气流将残渣清除[100-102]。激光破岩后岩石主要从固态到液态再到气态,通过研究发现:相较于岩石受热熔化和受热汽化,岩石受热破碎后的破岩效率最佳,比能最小[103]。

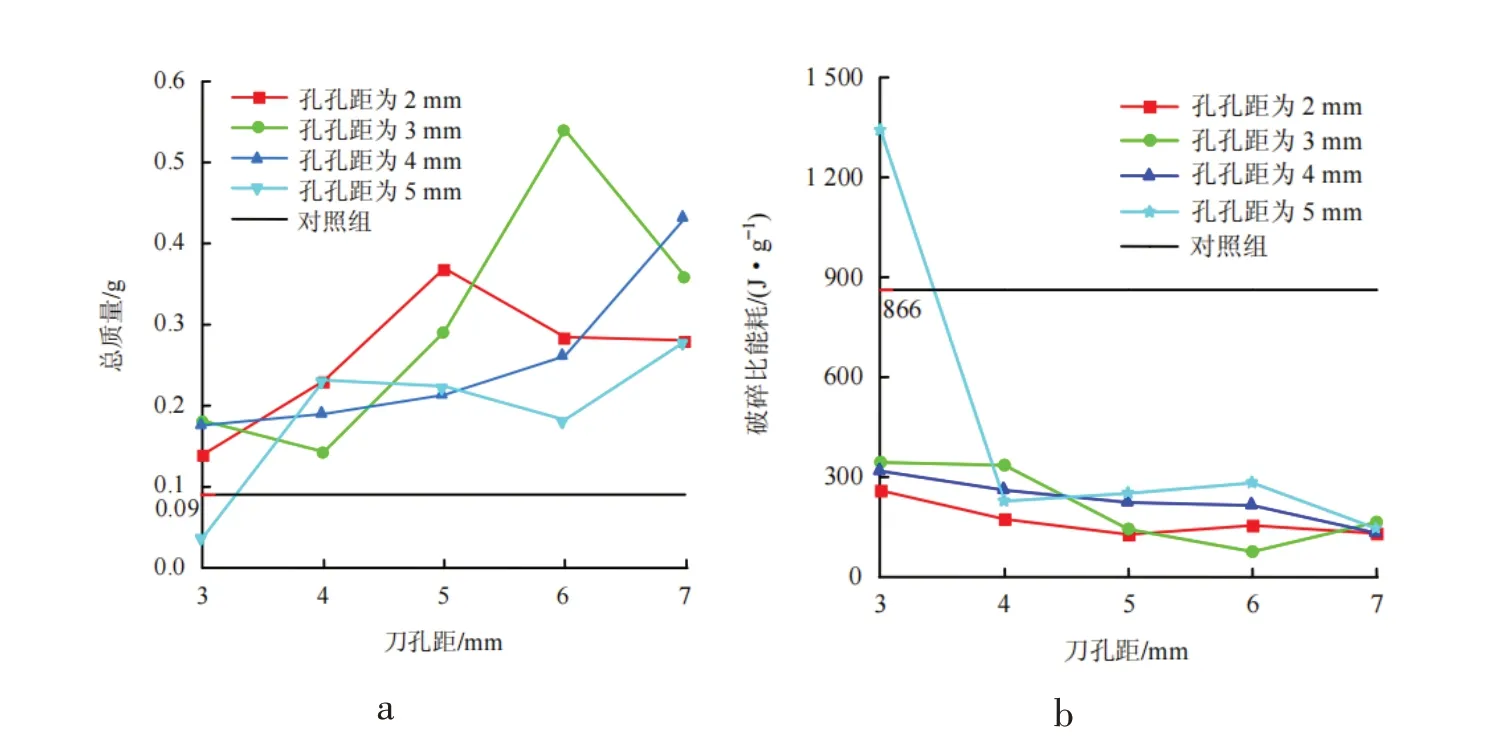

激光破岩技术开始于20 世纪60 年代,先后被用于岩石切割和钻井破岩[104-105],而关于激光法辅助TBM 破岩工程目前尚未有典型案例,仍处于试验研究阶段。张魁等[106]以孔孔距(激光孔之间的间距)和刀孔距(滚刀与激光孔排之间的间距)两因素为变量对激光辅助破岩进行室内滚刀侵入试验研究,试验结果表明:激光照射使得岩石侵入难度系数降低,滚刀侧面衍生出更多的张拉裂纹,破岩块度和体积均增加,比能耗明显降低,如图11所示。王义江等[107]对花岗岩试件进行了不同激光照射参数下的破岩试验,试验结果表明:激光照射后岩石试样的抗压强度最大下降69 %,岩样内部组分、矿物胶结和微观结构均发生显著变化,生成新裂隙,微波辅助破岩技术能够提高硬岩隧道的掘进速度。

图11 激光辅助破岩变化曲线图[106]Fig. 11 Laser-assisted rock breaking curve[106]

数值模拟研究方面,Rui等[108]对经过不同时间和不同功率激光照射后的岩石试样进行直接拉伸试验,试验结果表明:高能激光束能显著降低岩石的抗拉强度,且激光功率比照射时间对岩石的损伤影响更为显著;此外,基于四维晶格弹簧模型(4DLSM)对单滚刀破岩进行了数值模拟,如图12a所示,并针对已建立的数值模型,提出了一种激光辅助TBM掘进的新概念(图12b),可以根据已完成的单滚刀数值模拟研究对整体TBM 掘进效率进行预测。Zhang等[109]为了实现激光辅助滚刀破岩的数值模拟研究,将整个过程分为两步:第1步在ANSYS中建立激光破岩的有限元模型,并基于生死单元法模拟预测激光破岩损伤,激光破岩模拟结果与试验结果对比,如图13所示;第2步在HyperMesh中重新建立第一步已经预测完损伤裂隙的岩样模型,并导入到ANSYS/LS-DYNA 进行了激光辅助破岩模拟研究,模拟结果表明:滚刀一侧激光孔的存在降低了滚刀破岩时的横向约束,增加了破岩量。

图12 激光辅助TBM 破岩[108]Fig. 12 Laser-assisted TBM rock breaking[108]

图13 试验与模拟结果对照图[109]Fig. 13 Comparison of test and simulation results[109]

相较于传统破岩方法,激光辅助破岩具有精准可控、高效率低能耗和环保等特点,但在TBM 隧道开挖工程中应用还需解决如下问题[69,110]:

1)根据不同岩性确定不同激光类型、照射方式和照射时间等参数;

2)激光的安全使用问题,激光工作时,岩体表面温度高达几千度,如何实现TBM 和开挖掌子面降温将是一个挑战;

3)激光器耐久性,传输等问题,地下工作环境恶劣,激光器需要具有抵抗粉尘、潮湿工况的能力。

2.4 等离子体辅助破岩

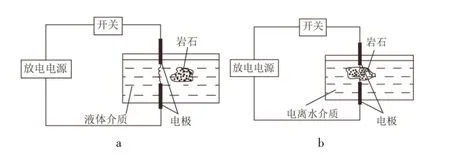

等离子体破岩也称高压脉冲放电破岩,其破岩原理为利用脉冲放电产生的冲击波、射流或等离子通道内的力学效应对岩石进行破碎[111],按破碎形式可分为液电破碎和电破碎两类。如图14a 所示,液电破岩主要是利用在液体中的电极放电所产生的冲击波、气泡溃灭和压力波等机械力对岩石进行破碎,该情况下放电通道在液体介质中,电极并未与岩石发生接触;如图14b所示,进行电破岩时,将电极与岩石表面接触,等离子通道存在于岩石内部,放电过程中会在通道内进行加热,等离子通道受热膨胀,产生应力波,最终导致岩石破碎[112]。除上述两种情况外,还存在一种情况,即为电极与岩石接触,但放电通道位于岩石表面的固液交界面,并不能利用通道加热破碎岩石,属于液电破碎的一种。

图14 等离子体破岩分类[67]Fig. 14 Plasma rock breaking classification[67]

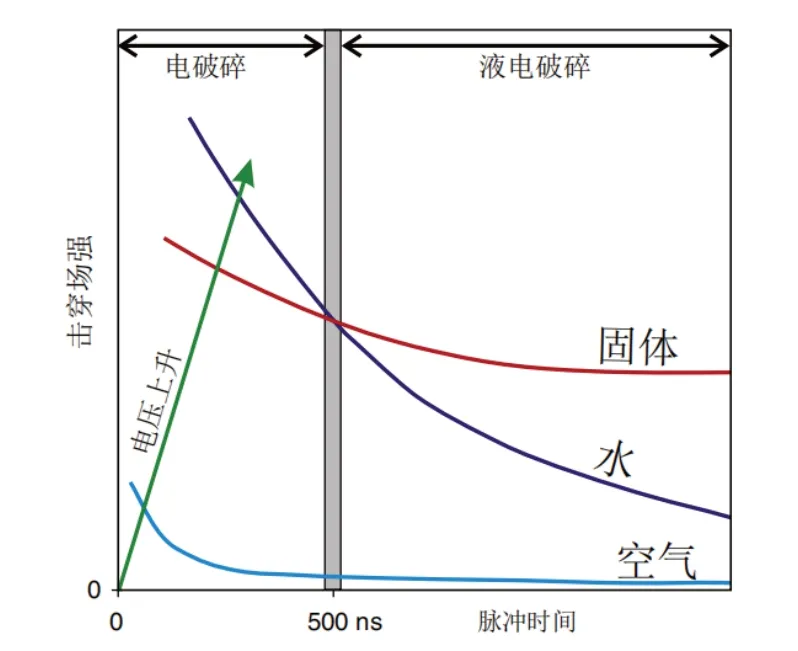

关于等离子通道是否穿过岩石内部,主要与液体介质和岩石的性质、高压电脉冲上升时间有关。如图15 例所示,当脉冲电压上升时间小于500 ns 时,被击穿的先后顺序是空气、固体和水,因此该情况等离子通道存在于固体内部;而当脉冲电压上升时间大于500 ns 时,此时水先于固体被击穿,放电通道存在于固液界面,为液电破碎。在实际工程中,为了提高能量转换效率,一般优先考虑电破碎方法[112]。

图15 介质击穿场强-脉冲电压上升时间关系图[113]Fig. 15 The relationship between the breakdown strength of the electric field and the rise time of the pulse voltage of each phase medium[113]

等离子体破岩作为一种绿色无污染的破岩技术被应用于选矿[114]、岩体开挖[115]、钻井[67,116]、污垢清理和医疗等领域,具有破岩速度快、能量可控、无污染和无飞石等优势,但等离子体破岩耗能较大,高压作业安全防护问题显著。陈世和等[117]首次在国内核工业矿山硬岩巷道掘进中应用了等离子体技术,经过现场实践发现,等离子破岩更适用于硬度f≥6 的岩石;岩石的矿物成分组成对等离子体破岩影响效果也较为明显,例如,当岩石中含有较多的钠、铁镁矿、方解石和云母等矿物质时,破岩效率较低。

不同于矿产开采,TBM 全断面隧道掘进中等离子体辅助破岩的主要作用为切割作用,通过较低的能耗对硬岩段进行人造裂隙,降低岩体完整性和强度,进而提高TBM 掘进效率。未来等离子体辅助TBM 破岩技术还面临以下问题[67,111]:

1)使用条件有限,受制于岩体硬度、岩石矿物组分,需在特定地质条件下进行使用;

2)破碎机理尚未统一,破岩影响参数尚不明确,需进一步明确放电参数(放电电压、脉冲数和放电频率)、电极形状、电极角度和围压等因素对破岩效率的影响;

3)隧道施工条件恶劣,同水射流、微波等技术相同,对设备耐久性和安全性要求较高;此外需要进一步研制低波阻抗脉冲传输线,提升能量传输效率。

2.5 干冰粉气动破岩

19 世纪60 年代初期,人们便利用液态CO2相变体积急剧膨胀的特性(气体体积约为液体体积的60 倍),将其应用于石油和天然气工业;相较于常规爆破破岩,液态CO2破岩更具有安全性和适用性,但液态CO2不易运输储存,且膨胀管材料只能在尾部泄放[118]。针对液态CO2存在的问题,Hu 等[119-122]提出了一种干冰粉气动破岩技术,相较于液态CO2气动破岩,干冰粉气动破岩操作简单、材料安全,而且破岩振动较小、无污染。

干冰粉气动破岩采用干冰粉作为膨胀致裂剂,自主研发的CO2聚能剂作为发热药物。进行破岩时,将干冰粉装入高压一次性致裂器中[123],致裂器装置如图16 所示,当封孔完毕后,将起爆线接通电源,聚能剂开始释放大量的热量,进而导致干冰粉汽化,致裂器压力瞬时提高,并从外壳预制薄弱处发生破裂,气体喷出,实现定向破岩。图16 中加热棒可以根据现场情况提前进行干冰粉液化处理。

Hu 等[118-119,124]对于新提出的干冰粉气动压裂新技术进行了混凝土压裂实验,探究了干冰粉与CO2聚能剂质量比对混凝土压裂效果的影响,并基于尖点突变理论建立了碎块尺寸和应变率的关系,经验证,理论计算值与实验结果具有一致性。骆峻伟等[123]将该技术应用于地铁车站深基坑硬岩工程中,施工结果表明:该技术破岩振动极小,且无抛掷现象,但破岩块度较大,需进行二次破碎。叶武等[125]将干冰粉气动破岩与机械破岩进行施工对比分析,现场结果表明:干冰粉气动破岩噪声振动更小,破岩效率为机械破岩的4 倍,经济费用与机械破岩持平,但同样问题是破岩块度较大,需进行二次破碎。

综上所述,当前干冰粉气动破岩技术仍处于发展阶段,一般被用于地表破岩,且破碎块度较大。未来在地下硬岩隧道施工中,可以通过该技术对TBM 隧道掌子面进行预裂破岩,提高硬岩隧道的掘进效率。

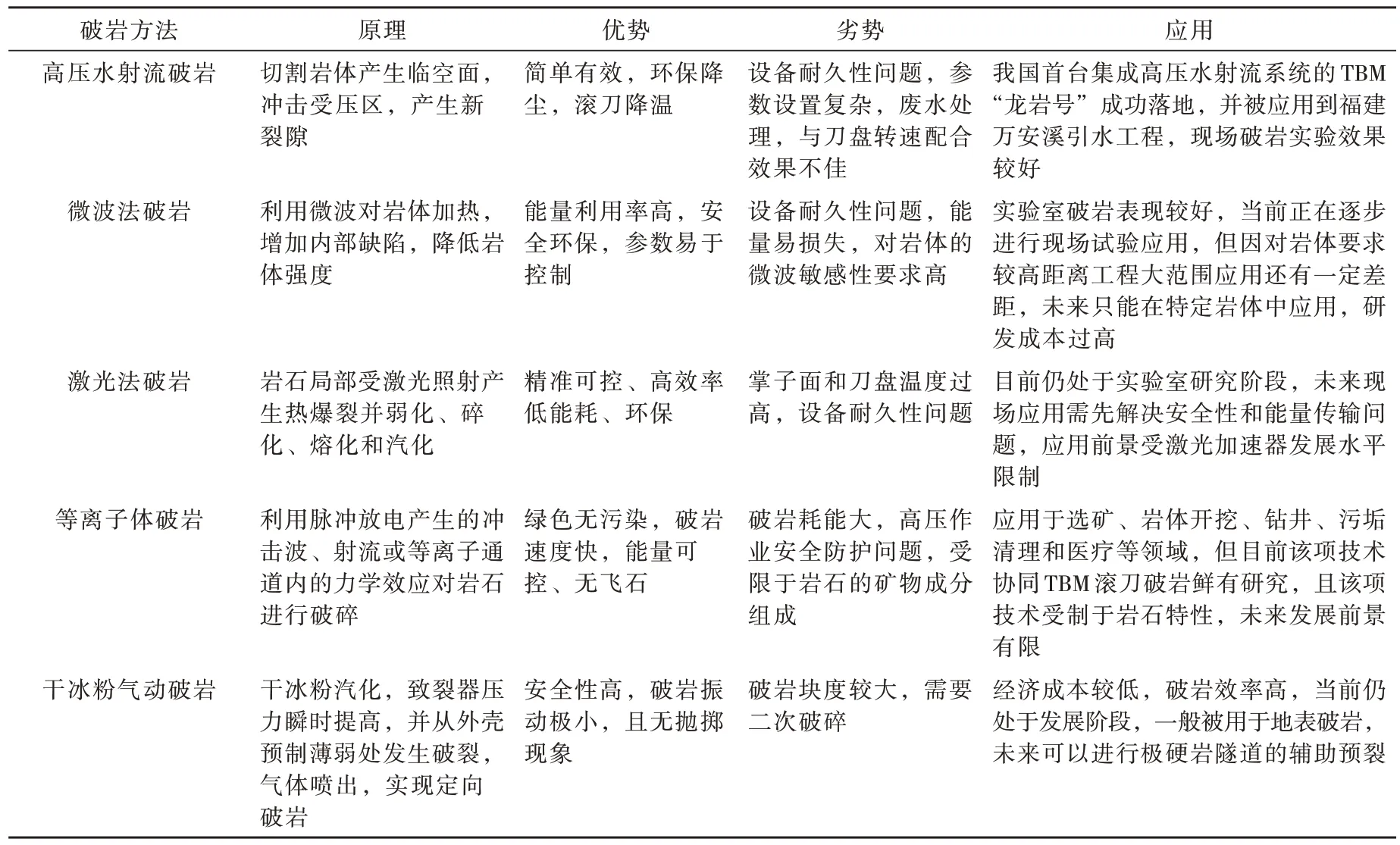

2.6 各种辅助破岩方法对比分析

表3 列举了包括上述TBM 辅助破岩方法在内的不同破岩方法,并简单介绍了各方法的原理及优缺点。

表3 常见破岩方法比较Table 3 Comparison of common rock breaking methods

3 结论及展望

通过对近几十年来的破岩方法进行了梳理,针对不同的TBM 辅助破岩方法进行了分析、对比和展望,得出以下结论:

1)TBM 在完整极硬岩中开挖通常会出现掘进速度慢、滚刀磨损高、部件易过载疲劳损伤以及岩爆等问题;

2)水射流破岩技术配合TBM 能够有效提高开挖效率,但设备稳定性、水射流参数设定和磨料等问题需进一步解决;微波辅助破岩技术主要是利用热能对岩石进行破碎,但目前该技术尚未完全成熟,而且受岩石矿物成分含量限制,如果硬岩段岩石对微波敏感性不高,则微波破岩效率将大幅下降;利用激光辅助TBM破岩主要是对完整硬岩进行切割,生成新裂隙降低岩体完整性和岩体强度,但激光破岩参数还需进一步研究,此外掌子面降温、恶劣环境激光器稳定工作等问题也需考虑;等离子体破岩技术主要是运用电破碎对岩石进行破碎,对岩体性质和硬度有较高要求,使用条件受限;新发展的干冰粉气动破岩技术目前并未应用到隧道工程中,但其开挖扰动小、操作简单,未来可以考虑使用此方法进行硬岩掌子面预裂;

3)本文对钻爆法、超声波法等多项技术进行了辅助TBM 破岩探讨,各项技术都有各自的优势和不足,综合而言,TBM 搭载高压水射流系统、微波系统和激光系统能实现较高自动化的硬岩隧道开挖,发展前景较好,但技术水平需进一步提高;而钻爆法、钻孔劈裂法和干冰粉气动破岩等方法技术较为成熟,但机械化程度较低,需进行人工操作,当前阶段使用此类方法更为可靠有效。