多缸液压圆锥破碎机过载保护系统的优化设计研究

2024-03-14邓卓

摘 要:在矿物开采过程中,多缸液压圆锥破碎机对矿物加工质量和效率有着直接的影响。基于此,以多缸液压圆锥破碎机的液压系统为研究主体,分析其过铁过载保护系统的工作原理以及其中存在的缺陷,并且针对设备使用过程中出现的问题对系统进行了优化改进,以减少原有系统中保压性差、自动控制水平低以及安全保护可靠性低的问题,旨在提升破碎机破碎效率。

关键词:多缸圆锥破碎机;过载保护;系统;优化设计

0 引言

多缸圆锥破碎机是“以碎代磨”的高能型矿物加工设备,但由于开采时原矿中难以避免地夹杂着铁块、铲斗断齿等异物,其在工作过程中极易产生过铁过载的情况,从而对设备造成极大冲击,损坏设备,因此对过载保护系统进行优化设计是十分必要的。

1 圆锥破碎机的工作原理

电机的旋转运动通过皮带轮、传动轴和圆锥齿轮传给偏心套,使偏心套绕固定主轴转动。当偏心套旋转时,支撑在球面轴承上的碎圆锥部在偏心套带动下,绕固定点旋摆运动,从而使架体内的破碎圆锥动锥衬板,时而靠近又时而离开固装在支撑套和调整套上的定锥衬板。每当动锥衬板离开定锥衬板时,进入破碎腔内的物料沿动锥面向下运动,每当动锥衬板靠近定衬板时,物料在破碎腔内不断受到冲击、挤压和弯曲等作用而被破碎,被破碎后的物料靠自重从排矿口排出破碎腔。圆锥破碎机的结构示意图如图1所示。

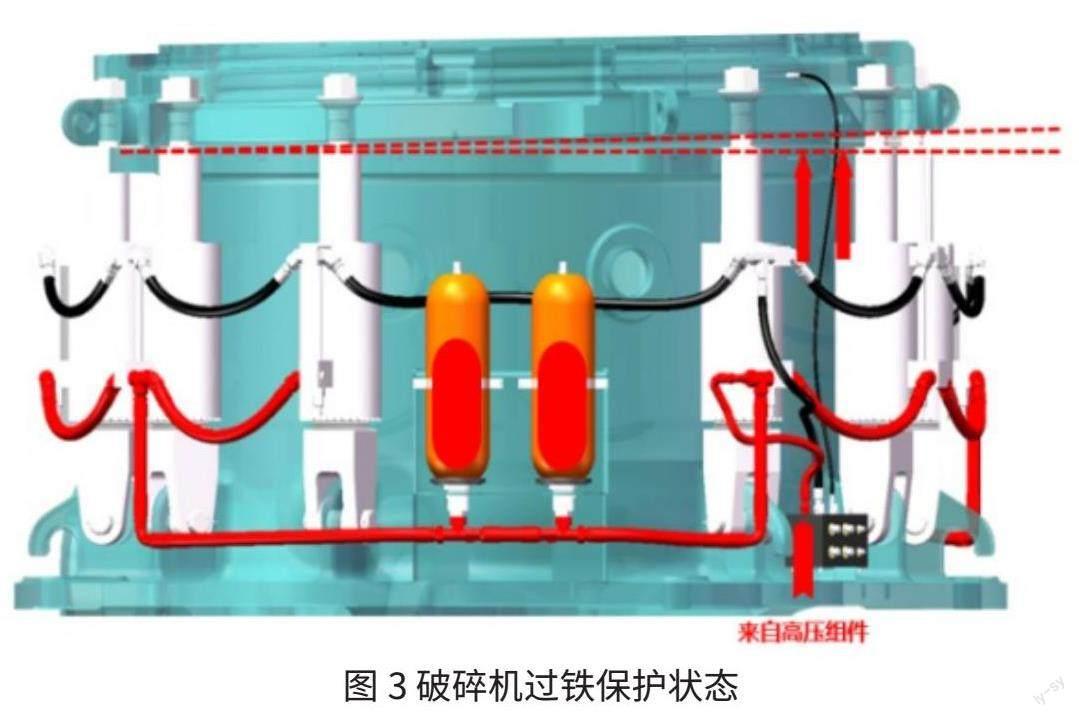

2 圆锥破碎机过铁保护系统的作用

过铁保护系统是破碎机的重要组成部分,包括安装在设备上的液压缸、管路、各类阀组以及外部的液压系统等。支撑套与架体通过液压缸组件组装到一起,液压缸的主要作用是在过铁和清腔时用于扩大排矿口。液压缸系统需要反应灵敏,过载时能够及时保护设备,降低设备损坏的风险。破碎机正常工作状态如图2所示,破碎机过铁保护状态图3所示。

3 圆锥破碎机液压保护系统的分析

图4为优化前圆锥破碎机的过铁保护系统原理图。破碎机在工作时,支撑套与架体通过弹簧将二者紧密压在一起,用于抵消破碎矿石时产生的向上的推力,为破碎机提供破碎力。通过调节弹簧来调节支撑套和架体的间隙,进而调节破碎腔和排矿口,弹簧的受压程度也代表了破碎机所能提供的破碎力大小。

在破碎机运行前,开启液压泵电机,换向阀切换至上位,液压油通过液压泵进入到液压缸下腔,下腔与支撑套相连,注油结束后将换向阀切换至中位。在破碎机运行过程中,如果出现运行过铁的情况,液压缸下腔内的液压油迅速进入到蓄能器内,使活塞杆带动支撑套上移,为破碎机过铁提供空间。当铁块或其他难以破碎物通过破碎机后,蓄能器内的液压油返回到液压缸下腔内,破碎机重新回到正常工作状态。在破碎机堵礦时,将换向阀切换至下位,启动液压泵电机,使油迅速地回到油箱,释放支撑套和架体之间的间隙,以便于清腔作业。

系统过载时,液压系统中安全阀发挥作用,对液压系统进行放油泄压处理,降低系统压力,从而起到过载保护的作用,避免系统电机损坏。系统中单向节流阀的作用如下:系统过铁保护结束后,油液将从蓄能器返回液压缸。此时利用单向节流阀控制油液返回的速度,避免液压缸活塞与动力锥复位过快,产生冲撞,导致破碎机损坏。在破碎机出现过铁情况时,液压能够快速从液压缸端经单向节流阀流向蓄能器,以实现系统过铁保护的快速反应。圆锥破碎机液压系统原理图如图4所示。

4 圆锥破碎机液压保护系统问题分析

4.1 保压性差

液压系统主要是利用截止阀来封闭系统中的油液,实现破碎机持续工作,但是其保护性较差[1]。由于截止阀采用的是端面密封设计,其密封性较差,非常容易产生油液从高压端流向低压端的内泄情况,影响破碎机的正常运转。圆锥破碎机在工作时,整个破碎工作组件会产生较大的振动与冲击力,对系统中的油压产生影响。在截止阀密封失效的情况下,会加剧系统内油液的内泄情况,导致破碎机的破碎力下降。

4.2 自动控制水平较低

该系统在调节破碎机的加载能力时,需要多人协调操作。不仅需要分别开启、关闭两只截止阀,还需要专人从破碎腔的观察口处查看破碎组件的位置,指挥其他人员调整系统压力,以满足破碎组件预设条件。如果破碎力不能满足设备使用要求,还需要停机重新压缩弹簧,对液压缸进行补压。

4.3 安全保护缺少可靠性

过铁保护系统在监控系统油压时使用电接点压力表,当破碎机出现超载过铁问题时,破碎机会跳闸停机。破碎机工作时具有较大的冲击力,突然跳闸停机,将会导致系统油压产生较大波动。而电接点压力表的抗振性较差,在过载停机时十分容易受到影响,造成其失去工作能力,进而导致破碎机出现过载保护误动作的频率增加,影响其安全可靠性以及工作效率[2]。

5 圆锥破碎机过铁保护系统优化设计

对原过铁保护装置系统中的问题进行分析,并对上述出现的各项问题对其进行优化改进。其工作原理为:液压缸将支撑套和架体组装到一起,并通过外部的液压油站提供油压,使支撑套和架体内部的衬板保持预设的排矿口。当设备运行过程中出现过铁时,破碎力大于液压缸内的压力,支撑套上提,排矿口增大,使铁块或其他难以破碎物可以顺利通过排矿口,完成圆锥破碎机过铁保护。当铁块排出后,破碎力小于液压缸内的压力,支撑套回归正常工作位置,破碎机也回归正常工作状态。过铁保护系统原理图如图5所示。

破碎机在运行前,启动液压泵电机,电磁换向阀切换至图示中的下位。此时,液压泵将油液通过换向阀、平衡阀、单向节流阀泵入液压缸的下腔,而液压缸的上腔与支撑套安装在一起,确保液压缸的稳定性,而液压缸的活塞杆与架体安装在一起,从而形成稳定的破碎系统。这样就可以以液压缸为支撑套内的衬板提供一个向下的拉力,实现矿石破碎处理。

矿石在破碎的过程中,其位于支撑套与架体之间的间隙,会对支撑套内的衬板形成一个“顶起”的推力,因此液压缸内的油压需要设定为一个大于破碎反推力的值,以维持设备的正常运行,满足矿石破碎颗粒度要求,这个值通常为10~15 MPa。

油路中的平衡阀和单向节流阀是为了保证系统在工作状态下,液压缸下腔内的油不发生回流现象,实现液压缸保压的功能,维持破碎机工作时的稳定性。液压缸内的压力设定完毕后,切换电磁换向阀至中位,关闭液压泵电机。此时过铁保护系统处于正常工作状态,可以随时启动破碎机。

在破碎机运行时,当有难以破碎物经过衬板间的破碎腔时,支撑套和架体间的受力会急剧增加,需要拉长液压缸以增大破碎腔空间释放掉该压力。此时液压缸在压力作用下,其活塞下移,液压缸下腔的液压油进入蓄能器内。这样就使液压缸变长,支撑套和架体间形成一个临时的间隙,使难以破碎物尽快通过破碎腔排出破碎机。当难以破碎物排出后,支撑套与架体间的受力又会恢复正常,此时蓄能器内的油压大于液压缸下腔的油压,油重新流回液压缸下腔,整个系统恢复到正常工作状态。

若设备过铁时,出现的尖峰压力值过大,远超过了蓄能器的预设值时,液压缸下腔的油会经过安全阀流回油箱,实现对圆锥破碎机的过载保护。为避免支撑套与架体之间复位过快,产生碰撞,影响圆锥破碎机性能。本次系统优化使用单向节流阀控制油液返回液压缸下腔的速度。

如难以破碎物经过多次过铁保护动作仍没能通过破碎腔,则需要通过破碎机的清腔动作来排出。此时电磁换向阀切换至图中的上位,开启液压泵电机,液压泵经过下方的油路快速进入液压缸下方,将液压缸拉长,使支撑套和架体形成一个较大间隙,这样难以破碎物即可顺利通过破碎腔排出破碎机。清腔动作完成后,电动机关闭,电磁换向阀切换至上位,系统压力恢复正常,支撑套与架体间隙恢复至预设值,便于后续碎石工作的开展。

6 优化后系统的优势

优化后的系统是利用平衡阀和单向节流阀来封闭系统中的油液,实现破碎机的工作,改善了原系统中保压性差的问题。电磁换向阀较为“娇贵”,在恶劣条件下需要尽量避免人为增大电磁换向阀的工作负荷。而平衡閥和单项节流阀的结构可靠,可以有效避免内泄情况的出现。优化后的过铁保护装置,在液压缸完成自身保护作用同时,又替代了弹簧的加载功能,使其具有多种功用,简化了系统结构,提高了设备的整体性能。

优化后的破碎机过铁保护装置,可实现多种动作以满足破碎机的不同运行工况。当破碎机正常工作时,通过预设不同的液压缸压力以调节破碎机不同的破碎力,从而达到调节产品产量和粒度的目的,同时还可以根据物料硬度,适当调整破碎机参数,确保其满足不同工作环境。

当破碎机过铁时,通过调节安全阀压力和蓄能器充氮压力,达到调整不同的过铁压力的目的,以保证破碎机的稳定运行,防止过铁时对支撑套与架体造成破坏。当破碎机堵料时,可以自由提升支撑套空间,提升高度不受限,更方便达到清腔的目的,有效解决堵料问题,确保破碎机正常运行。

优化改进后的过铁保护装置使用了数字压力变送器等油压检测元件,能够对圆锥破碎机工作时的瞬间油压进行实时监控,并且根据油压的变化,输出电流信号,实现对系统油压的远程监控与调整,确保破碎机能够在最佳状态下运行,提高生产系列,确保操作人员人生安全。在圆锥破碎机破碎腔内没有堆料以及停止供料的情况下,能够在运行过程中调整破碎机的排矿口[3],以便能够根据实际生产情况,灵活调整破碎压力,提高设备利用率与生产效率。

7 结束语

矿山工程建设中,圆锥破碎机是矿山物料破碎的主要设备之一,而过铁过载情况可能导致圆锥破碎机损坏。在原有液压系统上进行优化改进,确保了其保压性,不仅提高了自动化控制水平,而且有效提高了破碎机破碎能力,并保证了设备的运行稳定性。

参考文献

[1] 彭祖欢,姜俊雄,付凯,等.CC400单缸圆锥破碎机液压系统分析[J].世界有色金属,2018(20):47-48.

[2] 刘添君,李宏坤.浅谈永磁耦合器在CH870圆锥破碎机的应用[J].内燃机与配件,2019(12):71-72.

[3] 倪立学.一种用于颚式破碎机的新型分段软启动及过载保护装置的设计[J].矿山机械,2019,47(1):29-32.

收稿日期:2023-09-14

作者简介:邓卓(1990—),男,辽宁铁岭人,本科,工程师,研究方向:破碎机。