增稠剂对膏体充填料浆流动特性的影响及其工程应用

2024-03-13王志荣石锦民王新坤吴锐王石

王志荣, 石锦民, 王新坤, 吴锐, 王石

(1.国能神东煤炭集团有限责任公司,陕西 神木 719315; 2.国能神东煤炭集团有限责任公司寸草塔二矿,内蒙古 鄂尔多斯 017209; 3.煤炭资源与安全开采国家重点实验室(中国矿业大学),江苏 徐州 221116;4.江西理工大学资源与环境工程学院,江西 赣州 341000)

我国能源禀赋特点是富煤、少油、贫气,煤炭在我国能源战略安全体系中长期起到压舱石和兜底保障作用[1-3]。能源是经济发展的动力和基础,随着经济高速发展,人类对能源的需求逐渐提升,据统计2021年全年中国生产原煤40.7亿吨,比2020年增长4.7%,比2019年增长5.6%[4-5]。然而,煤矿开采在获取丰富资源的同时也会产生大量的固体废弃物污染周边的生态环境,诱发地表塌陷、工作面垮塌等威胁生命安全的事故[6-7]。近年来,充填采矿方法以其能够大量处置固体废弃物、有效控制地表沉陷、高效管理地压等优势被广泛应用于煤矿开采[8-9]。通常,由地表充填站制备的充填料浆经过管道以重力自流或泵送的方式输送到井下采空区。随着开采深度的增加,充填管道的布置方式逐渐复杂且具有较长的距离(大多几千米),致使充填料浆的管道输送成为矿山充填的核心环节之一。

充填料浆管道输送主要受控于充填料浆的流动性。屈服应力、黏度、坍落度和稠度是常用来表征充填料浆流动性性能的指标[10-12]。这些指标受到浓度、胶凝剂含量和类型、颗粒尺寸分布、时间、温度以及外加剂含量和类型等众多因素的影响[13-16]。国内外学者针对充填料浆的流动性开展了广泛研究。朱磊等[17]设计了矸石充填料浆环管试验系统,分析了管道输送速度对矸石充填料浆沿程阻力损失的影响。刘音等[18]探讨了浓度、粉煤灰掺量、水泥掺量以及煤矸石掺量对充填料浆流动性能的影响,并构建了流变本构模型,分析了大掺量粉煤灰充填料浆的流动特性。REN等[19]对超声波处理的超细尾砂充填料浆开展了流变测试,发现超声波对降低充填料浆的屈服应力和黏度具有积极作用。ZHU等[20]通过单因素试验确定了质量浓度、粉煤灰掺量和细矸石比的适宜添加范围,在此基础上采用响应面法分别建立了屈服应力和塑性黏度的二次多项式回归模型。上述成果为充填料浆的流动性研究提供了参考依据。然而,取决于充填材料在井下发挥的功能,针对充填材料自立性要求较高的空区,高流动性的料浆将无法满足工程需求,而过高的提升充填料浆浓度不利于管道输送,甚至导致管道堵塞事故。参考混凝土领域研究成果,可适当添加外加剂增强充填料浆的稠度。然而,充填料浆稠度改性方面的研究成果较少,探究外加剂对充填料浆稠度和流动性的影响具有一定的工程实践意义。

神东矿区寸二矿的隅角工作面顶板基本上随采随垮,采用膏体充填后因充填料浆稠度较低无法有效自立,不能满足实现封堵漏风的要求。因此,本文以寸草塔二矿的隅角工作面充填作业为背景,借助坍落度和稠度试验研究了增稠剂含量对不同浓度充填料浆流动性的影响,分析了增稠剂改变充填料浆坍落度、稠度等性能的作用机制。最后,以室内试验结果为依据,进行了增稠膏体充填隅角的工业试验。研究结果将为膏体增稠技术的现场应用提供技术参考。

1 试验部分

1.1 试验材料

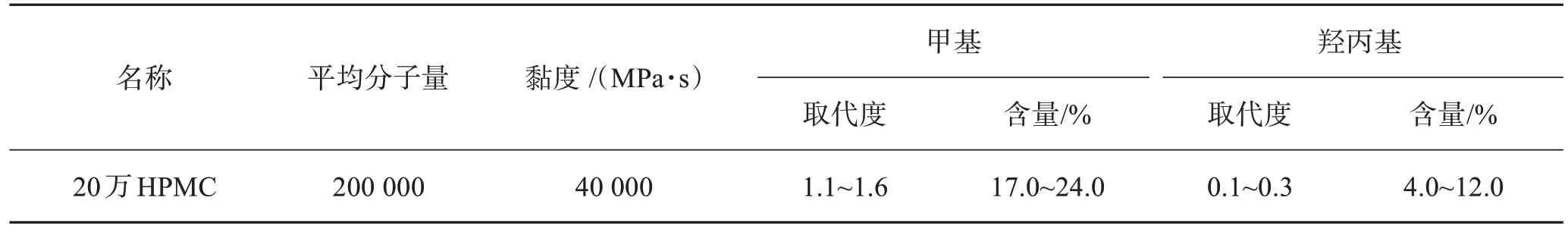

本次试验所用原材料为山砂、粉煤灰、水泥、水以及增稠剂。其中,山砂来自矿山周边采砂场,粉煤灰由矿山附近燃煤电厂提供,水泥为425普通波特兰水泥,来自当地某公司,水为实验室自来水。增稠剂包括黄原胶、温轮胶、羟乙基纤维素、羧甲基纤维素钠、羟丙基甲基纤维素5种增稠剂性质。根据预试验结果,黄原胶、温轮胶、羟乙基纤维素、羧甲基纤维素钠难溶于水,需要20~40 min才能溶于水,不能直接将粉末加入充填料浆中,无法满足现场工艺要求,最终选取20万速溶型羟丙基甲基纤维素(20万HPMC)作为增稠剂。20万HPMC是高分子聚合物,为大分子线状结构,其分子结构与性能参数分别见图1和表1。同时,20万HPMC是一种溶于水后无色无味的液体,其固体颗粒粉末与水溶液如图2所示。

表1 HPMC基本参数Table 1 Basic parameters of HPMC

图1 HPMC分子结构Fig.1 Molecular structure of HPMC

图2 HPMC粉颗粒与水溶液Fig.2 Powder particles and aqueous solution of HPMC

1.2 试验方案

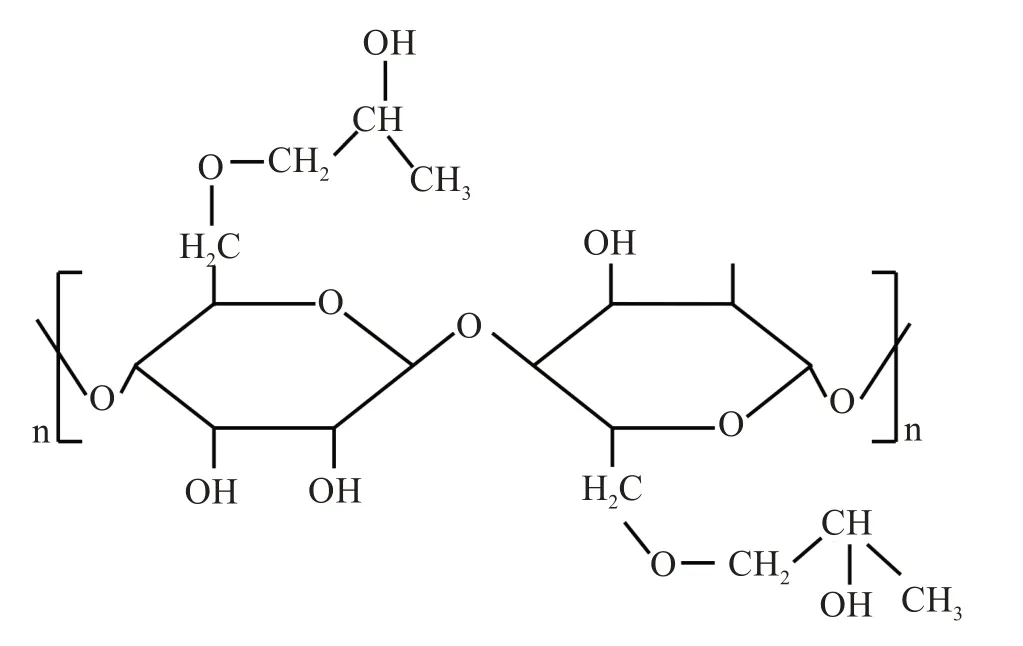

根据该矿山现场充填配比情况,本次试验中水泥∶粉煤灰∶山砂质量比为1∶3∶6,料浆质量浓度分别为77%、78%。充填料浆的增稠步骤如下:①按上述比例称量适量的水泥、粉煤灰和山砂干料,并混合均匀;②称量适量的水倒入混合料中,在搅拌机下搅拌10 min获得均质的充填料浆;③利用精度为0.001 g的电子秤称取20万HPMC增稠剂粉末,直接添加至充填料浆内,并迅速搅拌均匀(HPMC增稠剂的质量分别为固体质量1‰、2‰、3‰)。20万HPMC可在10 s内溶于充填料浆进而改变其稠度性能,具体方案见表2。

表2 增稠膏体试验方案Table 2 Experimental scheme of thickening paste

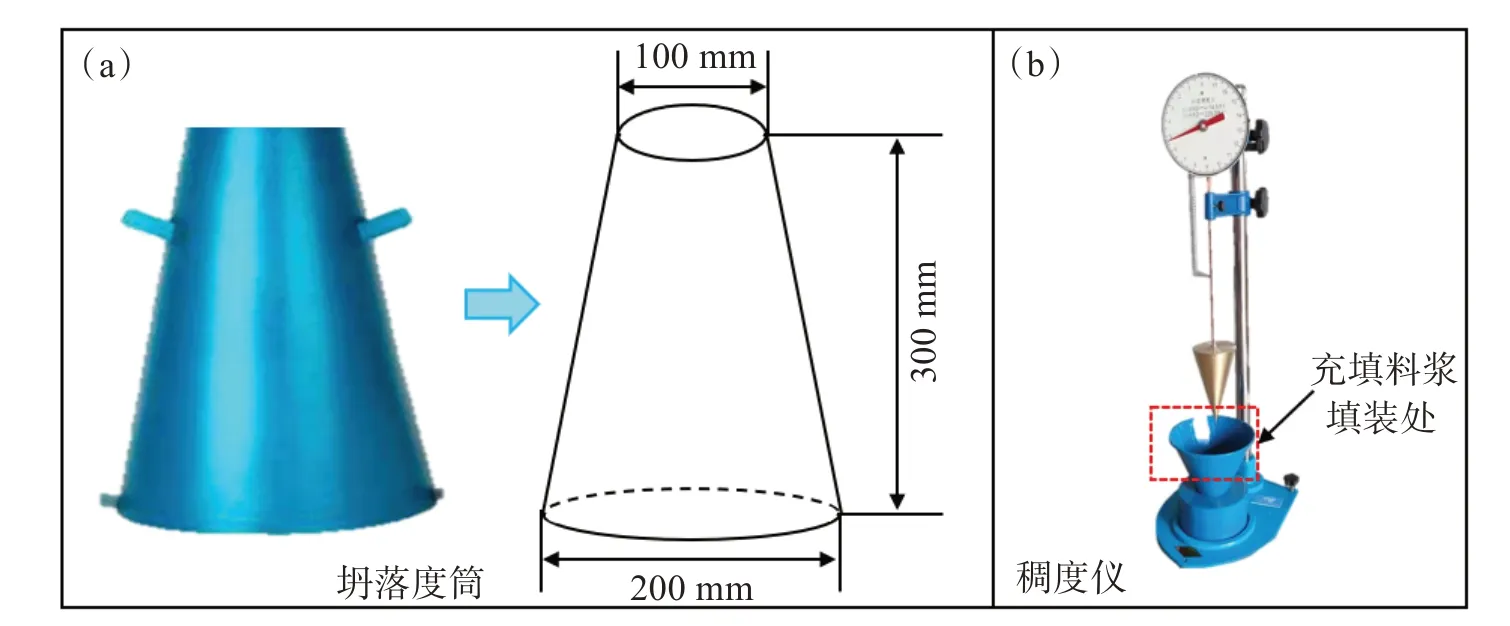

1.3 坍落度和稠度试验

坍落度测试采用锥形坍落度筒进行,其形状和尺寸如图3(a)所示,稠度测试采用稠度仪进行,如图3(b)所示。根据普通混凝土拌合物性能试验方法标准(GB/T 50080—2016)进行本次增稠膏体充填料浆的坍落度和稠度试验。

图3 实验设备:(a) 坍落度桶;(b) 稠度仪Fig.3 Experimental equipment:(a) slump bucket; (b) consistency meter

2 结果与分析

2.1 含增稠剂膏体充填料浆的坍落度

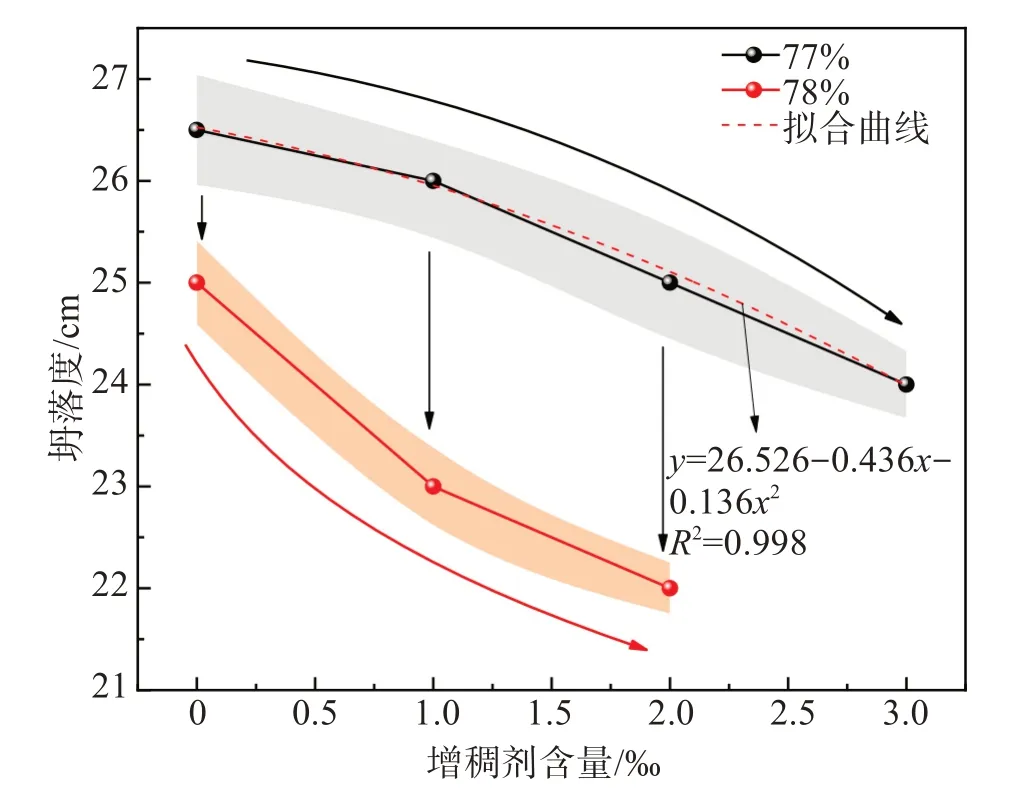

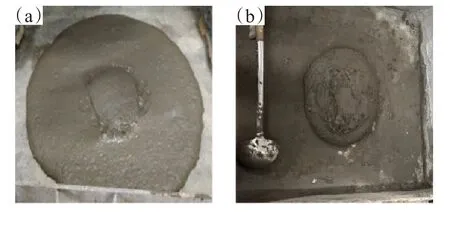

图4展示了不同增稠剂含量和浓度的膏体充填料浆的坍落度值。由图4可知,随着增稠剂含量由0增加至3‰,所有充填料浆的坍落度均降低,两者之间存在二次多项式函数关系(R2>0.990, 考虑到3组数据无法充分表征稠度的变化趋势,因此,未对78%浓度的充填料浆的坍落度与增稠剂含量进行拟合)。当充填料浆的浓度为77%时,其坍落度值由增稠剂为0时的26.5 cm降低至增稠剂为3‰时的24 cm,降低了9.4%。当充填料浆的浓度为78%时,其坍落度值由增稠剂为0时的25.0 cm降低至增稠剂为2‰时的22.0 cm,降低了12.0%,继续增加增稠剂含量,充填料浆在坍落度桶提起过于松散,无法准确获取坍落度值,因此统计此时充填料浆坍落度。此外,充填料浆的浓度显著影响其坍落度大小,且随着增稠剂含量增加,对充填料浆浓度的影响逐渐增强。例如,当增稠剂为0时,充填料浆浓度由77%提高至78%,坍落度从26.5 cm降低至25.0 cm,仅降低5.7%。然而,当增稠剂提高至2‰,充填料浆浓度由77%提高至78%,坍落度从25.0 cm降低至22.0 cm,降低12.0%。这表明增稠剂和浓度共同影响充填料浆的坍落度,而略微增加浓度可明显降低充填料浆的坍落度,减小其流动性。此外,图5展示了78%浓度充填料浆坍落度测试后的料浆形态。从图5中可明显发现,添加1‰的增稠剂降低了充填料浆的扩展程度,提高了其堆积高度,更有利于充填料浆获得自立性。在实际应用中,为了提高充填材料的自立性能,可通过添加增稠剂的方式得以实现,而考虑到增稠剂成本问题,可通过适当调节充填料浆浓度,快速增强充填材料自立性。

图4 坍落度测试结果Fig.4 Slump test results

图5 坍落度测试后充填料浆的形态:(a) 0;(b) 1‰Fig.5 Morphology of the filled slurry after slump test:(a) 0;(b) 1‰

2.2 不同增稠剂含量的膏体充填料浆稠度值

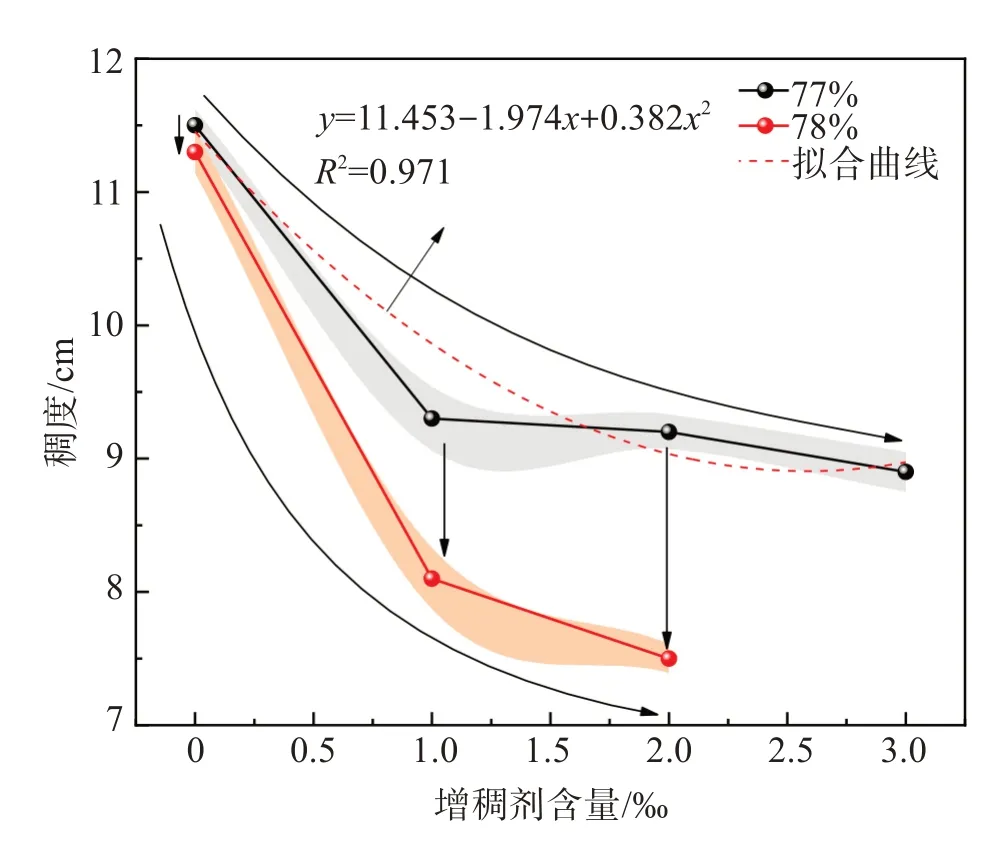

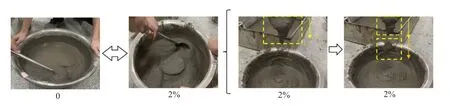

不同浓度和增稠剂含量的膏体充填料浆稠度测试结果如图6所示。由图6可知,充填料浆的稠度随增稠剂含量的变化趋势与坍落度趋势相似,均随增稠剂含量增加呈二次多项式函数降低(R2>0.90,考虑到3组数据无法充分表征稠度的变化趋势,因此,未对78%浓度的充填料浆的稠度与增稠剂含量进行拟合)。浓度为77%的充填料浆稠度由0增稠剂含量时的11.5 cm迅速降低至1‰含量时的9.3 cm,随后缓慢降低至3‰时的8.9 cm,稠度降低22.6%。该现象表明增稠剂对充填料浆稠度影响显著,但是当增稠剂含量超过1‰时,继续增加增稠剂影响效果不明显。浓度为78%的充填料浆稠度则由0增稠剂含量时的11.3 cm迅速降低至2‰含量时的7.5 cm,稠度降低33.6%。当增稠剂含量为3‰时,过于松散的充填材料无法获取稠度值,这与坍落度测试结果一致。此外,增加充填料浆浓度明显降低了其稠度值。如增稠剂含量为0时,77%、78%浓度的充填料浆稠度分别为11.5、11.3 cm,当未掺加增稠剂时,提高浓度对充填料浆的稠度影响较小。然而,增稠剂含量为2‰时,77%、78%浓度的充填料浆的稠度分别为9.2、7.5 cm,稠度差异快速增加,表明稠度剂在更高浓度的充填料浆内部作用效果更佳,这与获得坍落度结果相对应(图4)。图7展示了含不同增稠剂充填料浆制备过程中稠度变化。从图7中能够发现,当掺入2‰的增稠剂,在搅拌过程中充填料浆的黏稠性增加(这与试验结果对应)。此外,掺2‰增稠剂的充填料浆在掉落期间料浆间的延伸度(连结程度)提高,这主要与增稠剂增强了材料间的黏结性能有关。

图6 稠度测试结果Fig.6 Consistency test results

图7 浓度为77%充填料浆的稠度变化过程示意Fig.7 Variation of slurry consistency of filled slurry with a concentration of 77%

2.3 20万HPMC改变膏体充填料浆流动性影响机制

本次试验所用充填料浆主要由山砂、粉煤灰、水泥和水组成。粉煤灰、水泥以及山砂中的细骨料颗粒因其具有较大的比表面积遇水后极易因产生自絮凝作用,形成内部包裹絮团水的絮团结构,絮团结构在静电力作用下相互作用逐渐形成较大和较稳定絮网结构[21-22]。絮网结构的存在能够抵抗一定的外部荷载,促使充填料浆获得一定的黏聚力。因此,在坍落度和稠度测试中,具有一定黏聚力的充填料浆可抵抗自重产生的剪切力以及锥形头贯入阻力,即坍落度和稠度。同时,随着充填料浆浓度增加,其内部水分减小,絮团或絮网结构之间的碰撞概率增加,形成更具稳定性的絮网结构,自由水进一步向絮团水和吸附水迁移,对应的充填料浆黏聚力加强。因此,随着充填料浆浓度增加,坍落度和稠度值不断降低。20万HPMC属于高分子材料,其与水混合后快速溶解,形成的链状结构具有较强的吸附作用。料浆内的水泥颗粒可以通过表面的Ca2+与醚基(R-O-R)结合,被吸附在一个或多个20万HPMC分子上,该现象被称为“20万HPMC连接水泥颗粒”,在充填料浆内部起到桥连作用[23-25]。因此,增强了充填料浆内部絮网结构,改善了充填料浆的结构稳定性,促使其抵抗自身重力和外部作用力的能力提高,对应的坍落度和稠度增加。此外,醚基和羟基可以使水分子极化形成氢键,多个氢键可以将几个20万HPMC分子结合在一起,即“结合自由水”,进而导致充填料浆内部活跃的自由水向半固相的絮团水转变[23],相当于提高了充填料浆的浓度。因此,充填料浆的坍落度和稠度增加。

3 工程应用

3.1 工程概况及存在的问题

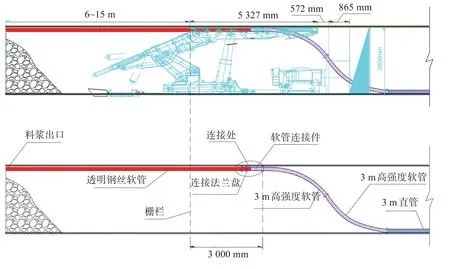

神东矿区寸二矿工作面上、下隅角顶板基本上随采随垮,充填方式如图8所示。膏体充填材料在地表混凝土搅拌站混合,由混凝土搅拌车运送至隅角充填工作面附近,再由移动式充填泵输送至隅角。然而,工业应用发现小坍落度的膏体(15~20 cm)无法顺利地从混凝土搅拌站中的搅拌桶中卸入混凝土罐车中,也无法顺利地从混凝土罐车流入5 m3寸草塔二矿小型混凝土罐车中。因此,混凝土搅拌站只能制备出大坍落度的膏体(27~29 cm),现场工业试验中利用5 m3小型混凝土罐车把大坍落度的膏体送入井下,并卸入充填泵前的料斗中,进而再用充填泵把大坍落度的膏体泵入隅角,膏体进入隅角后无法有效自立,无法实现封堵漏风的要求。为保证膏体具有良好的自立特性,亟须结合当前现场工业试验实际情况,对膏体的流动性质进行优化调整。

图8 隅角充填工艺Fig.8 Filling process of the corner

3.2 增稠膏体充填料浆的方法及工程设计

室内试验结果表明20万HPMC可显著提高充填料浆的稠度和自立性能。同时,大量的文献阐明23~27.5 cm的标准坍落度适合于充填材料管道输送。根据增稠膏体充填料浆试验结果,浓度为77%的充填料浆在不同增稠剂含量下均满足管道输送需求,而浓度为78%的充填料浆增稠剂含量不应高于1‰。此外,考虑到隅角充填时需要充填材料具有较高的自立性以及实现封堵漏风的功能,最终推荐隅角充填时采用充填料浆的浓度为78%,增稠剂含量为1‰。

井下工作面的隅角充填时充填管道为钢管+高强度软管+透明钢丝软管的布置方式。采用3 m直管+3 m高强度软管+软管连接件+透明钢丝软管的布置方式,连接处应距栅栏3 m左右,以便于后期断开管道,如图9所示。该方案的优点是透明钢丝软管较短,且不弯曲,承受压力较小。

图9 充填管路布置方式Fig.9 Filling piping arrangement

3.3 增稠膏体充填隅角充填效果实测

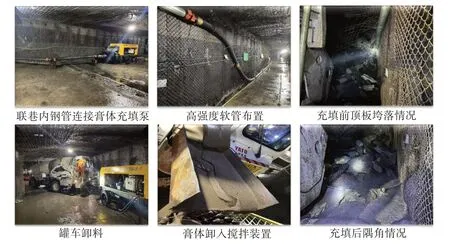

地表制备的膏体充填料浆由5 m3小型混凝土罐车运输至隅角泵送充填面附近。将膏体充填料浆排放至井下搅拌机中,搅拌机容量为0.3 m3,根据推荐的膏体质量浓度(78%)和HPMC的添加量(1‰)计算得到20万HPMC添加量不超过468 g。20万HPMC直接撒入料斗中,搅拌15 s后立即泵送,每泵送完一次膏体,再从5 m3混凝土罐车中放料至搅拌机中,加增稠剂搅拌均匀,然后泵送,如此循环至隅角充填结束。隅角充填系统部分现场设备及充填后空区状态如图10所示。2022年9月1日15时在22122工作面上隅角充填结束后隅角处空气质量检测结果见表3。由表3可知,上隅角经历充填6车共计30 m3膏体料浆后,CH4由0.22%降至0.12%,CO由4 mg/L降至3 mg/L,CO2、O2和温度T基本保持不变,含增稠剂膏体充填隅角后CH4、CO减少,且膏体充填料浆具有较高的自立性并提高了封堵漏风效果。

表3 22122工作面上隅角处空气浓度测量Table 3 Air concentration measurement at the upper corner of 22122 working face

图10 隅角充填系统现场设备Fig.10 Corner filling system field equipment

4 结论

1)当充填料浆的浓度为77%时,增稠剂含量由0增加至3‰,坍落度和稠度值分别由26.5、11.5 cm降低至24.0、8.9 cm,分别降低了9.4%、22.6%。当充填料浆的浓度为78%时,其坍落度和稠度值由增稠剂为0时的25.0、11.3 cm,降低至增稠剂为2‰时的22.0、7.5 cm,分别降低了12.0%、33.6%。增加增稠剂含量降低了充填料浆的流动性,而随着充填料浆的浓度略微提高,其流动性显著降低。

2)20万HPMC高分子链吸附在水泥颗粒表面,起到桥连作用,增强了充填料浆内部絮网结构,改善了充填料浆的结构稳定性,促使其抵抗自身重力和外部作用力的能力提高。同时,醚基和羟基使水分子极化形成氢键,多个氢键可以将几个20万HPMC分子结合在一起,促使自由水向半固相的絮团水转变,相当于提高了充填料浆的浓度,进而降低了充填料浆的流动性。

3)工业应用显示78%浓度的充填料浆含1‰增稠剂时隅角充填效果良好,满足自立性和封堵漏风的要求,隅角充填后CH4和CO浓度减少。