加胶内衬复合钢管制造工艺探索及质量评价

2024-03-13杨勤祥廖青云

杨勤祥,廖青云

(上海海隆复合钢管制造有限公司,上海 200949)

二十年来,内衬机械复合钢管由于具有较高的耐蚀性和较强的机械性能,一直被应用于石油领域的陆上和海上管道和天然气运输。我国从2005年在陆地第一次使用内衬复合钢管之后,在2012年,中国海洋石油集团有限公司(简称中海油)在崖城3-4 项目首次在海洋工程中设计和使用了双金属内衬复合钢管。经过多年的使用,随着海上使用数量的增加,为了节省铺管费用,国外已经逐步探索采用Reel-Lay 铺设方法代替S-Lay、J-Lay[1-8]。根据文献[9],中海油“海洋石油286”铺管船已经配备直径为20.4 m 的转盘,说明我国已经具备了卷曲铺设复合钢管的条件。但是,普通内衬管的弯曲能力是有限的,在弯曲时衬里管会起皱。双金属复合管的内衬塌陷屈曲问题一直困扰着工程界和学术界。根据相关资料[10-11],2010年开始,挪威Statoil、总部在英国的Subsea7、英国Technip 和德国BUTTING 等公司通过增加内衬层厚度和采用内压法来解决内衬层卷管起皱的问题,取得了一定的成果。但是,无论增加衬管壁厚还是水压法,都会造成制造成本大幅度增加。根据有关文献[12-13],2019年,德国BUTTING公司另辟蹊径,推出了新型胶结型机械复合管GLUEBI,并取得了挪威船级社(DNVGL-RP-A203《新技术的鉴定程序》)认证,该技术比上述安装方法更有效、更经济。据称,这种新型复合管能够解决卷管铺设过程中的内衬失效问题,在2022年挪威的Akerbp Hod 项目中得到世界首次应用。该公司采用钢级L450、内径266.8 mm、壁厚19.7 mm 的无缝管作为基管,以UNS S31603作衬管进行试制,在复合钢管两层之间采用加胶技术,黏结强度达到30 MPa。本文以内衬双金属复合管为例,探索了加胶内衬复合钢管制造工艺及质量评价方法,研究结果以期有助于复合管的发展和工程应用。

1 产品试制

1.1 加胶复合管结构及试制目标

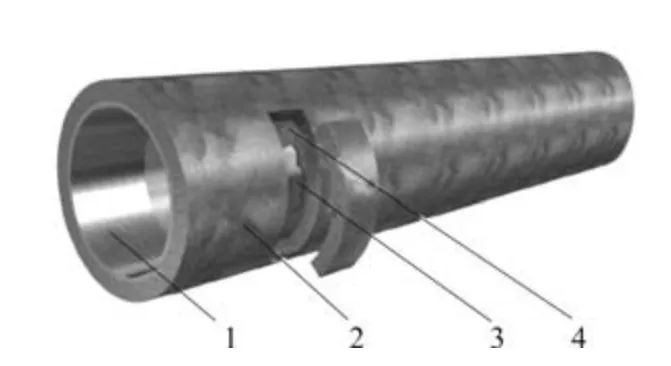

加胶复合管的制造工艺是基于机械内衬管的工艺,采用水压成形工艺,使CRA(抗腐蚀合金管)在碳钢管内膨胀,CRA 管发生塑性变形,碳钢管发生弹性变形。与普通复合管不同的是碳钢基衬管之间有一种胶体以产生附着力,加胶复合管结构如图1 所示。管端采用堆焊的方法进行焊接。

图1 加胶复合管结构示意

根据德国BUTTING 公司的经验,这种加胶复合钢管需要满足复合后在260 ℃保温15 min 时黏结强度≥30 MPa。而根据国内外相关复合钢管标准,传统内衬复合钢管的黏结强度或根据MPQT(制造工艺评定试验)确定,或指标要求很低[14],比如,GB/T 37701—2019《石油天然气工业用内覆或衬里耐腐蚀合金复合钢管》规定管径D≤273.1 mm时,黏结强度不低于0.2 MPa(采用推出法)。显然,提高黏结强度和通过弯曲试验后衬管不起皱为试验的主要目标。

1.2 试验材料及胶体选择

试制Φ273 mm×(12.7+3)mm 的X65(L450)+316L复合钢管,按照API Spec 5LD—2015《内覆或衬里耐腐蚀合金复合钢管规范》进行试验。基管(外层钢管)和衬管(内层钢管)分别采用API Spec 5L—2018(2019)《管线钢管规范》、API Spec 5LC—2015《耐腐蚀合金(CRA)管线钢管》。试样长度3 m。

根据文献,要求胶体的耐热温度达240 ℃(短时间温度峰值高达260 ℃),剪切强度 20 MPa。经过分析,确定液体胶,并且胶体要符合以下条件:依据EN 1465 ∶2009《粘合剂粘合组件的拉伸搭接剪切强度的测定》或ISO 4587 ∶2003《胶粘剂拉伸剪切强度的测定》,搭接剪切强度≥30 MPa(22℃);经过防腐生产后(240 ℃,5 min),搭接剪切强度≥20 MPa(22 ℃);经过塌陷试验后(240 ℃,15 min),搭接剪切强度≥20 MPa(22 ℃);0.1~0.5 mm 间隙下,固化后搭接剪切强度≥30 MPa(22℃);固化反应启动条件为加热控制,固化温度200 ℃以下;能够涂刷在不锈钢管外表面,推荐的膜厚下不发生流淌;涂层作废未固化前应容易清洗。从工艺可行性方面考虑,确定胶的种类为一种热固型液体胶,再根据胶的性能及产地、价格、质量等各方面综合比较考量,最终选择了一种加热型胶F1312 进行试验。

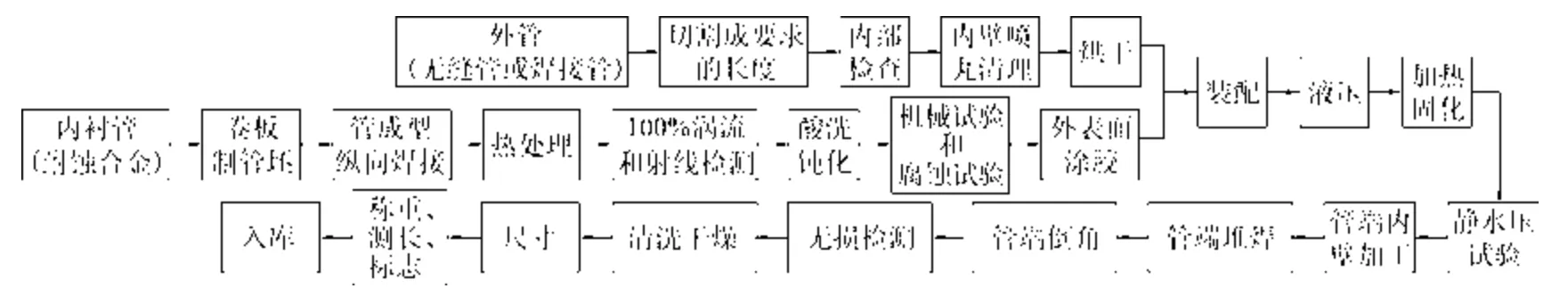

1.3 试制工艺流程

加胶复合管的制造工艺流程如图2 所示。

图2 加胶复合管制造工艺流程示意

1.4 关键工艺

(1) 基管内表面打砂,除锈等级达到ISO 8501.1—2007《涂装油漆和有关产品前钢材预处理表面清洁度的目视评定》Sa2.5 等级(非常彻底的喷砂清理),锚纹度71 μm,灰尘度2 级。

(2) 通过涂胶设备自动在衬管外表面涂胶,涂胶厚度0.1~0.5 mm,涂胶部位应无漏涂点。两端不涂胶。不涂胶部位的尺寸根据堆焊长度及加工余量确定。

(3) 装配前,采用工装对基管管端内壁和衬管管端外壁进行保护,防止基管端部内表面黏胶,装配间隙大于3 mm。装配环境相对湿度 80%,基管和衬管的表面温度应高于露点温度5 ℃以上。装配时画线定位或设置限位,保证两端衬管露出基管的距离相等,装配完毕后不允许基衬管再次发生相对滑动。

(4) 按照水压复合工艺进行复合。水压工艺与普通内衬复合管的相同。

(5) 采用中频加热进行固化(120 ℃/45 min 或150℃/30 min)。

1.5 工艺难点及探索

(1) 管端无胶区域保证。目前内衬复合钢管普遍采用的是管端堆焊工艺。如果堆焊部位黏胶或清理不干净,堆焊时就会产生气孔、夹渣等缺陷,导致探伤不合格。因此,管体涂胶时必须控制管端无胶面积和长度,保证复合后堆焊处无胶体。据试验测定,堆焊时第一道焊缝距离胶体层端面的无胶区域达到20~30 mm 时,焊接温度可以降低到胶的燃烧温度,从而有效防止焊接根部时焊接缺陷的产生。为此,专门设计了一种管端防黏胶装置。它既可以有效防止基管管端堆焊部位涂胶,还可以结合复合后胶的挤压长度,有效控制管端涂覆余量,保证堆焊根部至涂胶面起始端有20~30 mm 的无胶区域。工装设置在加胶复合钢管的管端,基管套筒安装在基管的始端,通过顶丝调整套筒的长度。衬管套筒在其表面涂胶之前就套在衬管的末端。套筒和套筒通过连板和挡板连接。通过套筒上中间管型拉手,装配后可以同时拉出套筒和套筒。套筒的圆筒采用0.3~0.6 mm 的不锈钢制作。管端保护工装如图3 所示。

图3 管端保护工装示意

(2) 涂胶效率问题。如果批量生产,采用手工涂胶效率很低,生产成本太高。所以,专门开发了一种自动涂胶设备,如图4 所示。整套设备由夹持和旋转系统、喷胶系统、移动系统、加热系统、刮平系统等组成。采用滑轨伺服行走平台,行走速度平稳且能无极调速,保证不同管径的内管刮胶均匀;胶头上下通过伺服调整,系统能根据管径自动选择胶嘴高度,无需人工调整;刮胶臂采用汽缸压紧,可保证刮板与管道外表面时刻贴合,刮胶厚度通过汽缸的气压调整;供胶系统采用业界成熟应用的美国固瑞克GRACO 气动柱塞泵产品,特别使用高黏度物料输送,涂胶阀带有自吸功能,保证不滴胶。稳压阀能保证出胶量均匀稳定,提高刮胶效果,降低胶水浪费。每根Φ273 mm 钢管的刮胶时间需要20 min 左右,比手工涂胶效率提高3 倍以上。

(3) 切断后的管端焊接试验。通过进行加胶复合管切断后的封焊试验发现常规焊接很容易出现气孔。制取Φ168 mm×(11+2)mm 试样5 件,管端加工V 形坡口,通过火焰加热到700 ℃以上,胶被烧化,然后采用手工氩弧焊封焊,焊后进行探伤,未发现缺陷。碳钢管和衬管的拉伸试验也合格。管端切断后的堆焊问题作为现场施工的棘手问题,后期需要进一步探索更合理的解决办法。

2 质量评价及结果

2.1 评价方法

采用推出法测量复合后样品层间的黏结强度,试样高度为(25±2)mm;检查两层之间胶黏情况;模拟铺管船卷曲半径的弯曲试验。

2.2 黏结力试验结果

黏结强度试验结果见表1。

2.3 弯曲试验

弯曲试验参考DNV-ST-F101—2017《海底管道系统》进行。取2 根Φ273.1 mm×(12.7+3)mm 复合管进行冷弯试验,长度分别为11.12 m 和11.11 m,基管材质L450,衬管材质S31603,外壁无防腐层。弯曲半径R为8 190 mm(30 倍钢管直径)、直管段2 m、弯曲角度46°和弯曲半径R为9 555 mm(35 倍钢管直径)、直管段1.5 m、弯曲角度41°时,均没有起皱,椭圆度增大1%,但不超过2.5%。

2.4 断面情况

通过将试样切成管环后锯开检查胶的均匀性和黏结性等,发现样品上胶体涂覆基本均匀,没有流淌痕迹,胶体试样结合紧密,人力几乎无法撬开。涂胶后基衬管装配和试样破开情况如图5 所示。

2.5 后续研发方向

通过试制和产品评价,加胶工艺是可行的,但是还有以下问题需要不断探索和改进:堆焊管端切断后的堆焊问题,管体夹胶结合面的无损探伤,疲劳试验和弯曲试验。

3 结 语

经过试制并进行质量评价,发现采用合适的方法,基衬管之间的加胶工艺是可行的。特殊胶黏剂的内衬复合钢管最关键的是选择合适的胶体。正确选择胶黏剂后,采用合适的涂胶工艺、装配间隙,采用常规水压复合工艺和适当的固化工艺,复合管黏结强度可以达到30 MPa 以上,耐热温度达到260 ℃,弯曲半径达到8 190 mm 时衬管没有起皱,可以满足海底管线在Reel-Lay 铺设安装条件。复合后管体的无损探伤,切断后管端堆焊等问题还需要进一步探索更好的解决方法。