含内外螺纹管接头注射模设计

2024-03-13吴升富

吴升富

(中山职业学院,广东 中山 528400)

0 引言

塑件上的螺纹一般分为内螺纹和外螺纹,对于外螺纹,一般用2 个滑块成型或用定模板和动模板各成形一半;对于内螺纹成型脱模,有3种不同的方法:成型后强制脱模、人工脱模、自动脱模。强制脱模仅适用于材质较软的塑件;人工脱模是通过人力旋转螺纹型芯或塑件,使内螺纹脱模,这种脱模结构简单,但效率低,且劳动强度大,不适合大批量生产。自动脱模是在模具上安装液压电机(或液压缸)、齿轮机构、蜗轮蜗杆等组成内螺纹的脱模机构,使螺纹型芯自动旋转,成型塑件自动脱模。自动脱模机构的结构复杂,但由于其运行动作稳定可靠,能够使塑件上的内螺纹实现自动脱模,应用较为广泛。现以含内、外螺纹的管接头为例,介绍成型其模具的结构。

1 塑件结构分析

管接头塑件呈圆筒状,高度为149 mm,最大外径为φ69 mm,壁厚为3 mm,如图1 所示。塑件两端都有螺纹,其中一端为外螺纹,规格为M64 mm,长度为18 mm;另一端为内螺纹,规格为M24 mm,长度为16 mm。塑件的材质为ABS,属于硬质材料,内、外螺纹都不能强制脱模[1-2]。在塑件两端的外表面各均匀分布4 条加强筋,加强筋的作用除了加强塑件强度外,在内螺纹脱模时,还能防止塑件跟随内螺纹型芯一起旋转。

图1 塑件结构

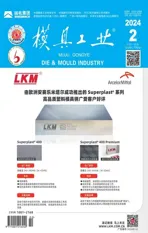

2 浇注系统设计

根据螺纹管接头的结构,采用两板模的浇注系统,将浇口设在待成型塑件外表面R曲面的边线处,采用潜伏式浇口进浇,如图2(a)所示。如果主流道过长,则其直径会相应变大,需要较长时间才能使主流道中的熔料冷却,因此该模具的分型面适合设置在塑件圆弧处。主流道位于浇口套中,分流道位于动模板上表面,在主流道的正下方设置冷料穴,并将冷料穴的侧壁设置10°的斜度,由该斜度从主流道中将浇口凝料拉出。当成型塑件的2个滑块分开时,流道凝料与塑件连在一起,为了消除塑件表面的熔接痕,将分流道的两端稍微延长,如图2(b)所示。

图2 浇注系统设计

3 模具结构设计

根据塑件的结构及大批量生产的要求,模具采用1 模2 腔结构,塑件的内螺纹在位于定模的内螺纹型芯上成型,为了使内螺纹自动脱模,在定模侧安装“液压缸+齿轮齿条+齿轮传动+螺纹螺母”的传动机构。塑件的外螺纹与外圆柱面由2块滑块对碰成型,2 块滑块的滑槽开设在推件板上。由于塑件为管接头,内部中空,在脱模时适合采用推件板从型芯上推出,而不使用推杆推出[3-4],模具结构如图3所示。

图3 模具结构

模具工作过程如下。

(1)注射完成后,在定模与动模打开前,液压缸32 的活塞杆收缩,驱动齿条16 运动,齿条16 驱动主动齿轮15 旋转,主动齿轮带动2 个螺纹型芯21 旋转,在螺纹螺母机构作用下,螺纹型芯21一边旋转,一边上升,使塑件内螺纹脱模。

(2)塑件内螺纹脱模后,动、定模分开,与此同时,斜导柱27 驱动2 个滑块24 脱模,此时塑件与流道凝料留在型芯25上。

(3)注塑机滑块驱动模具推出机构(推板2、推杆固定板3、推杆7、推件板8、推件板镶件9 等)运动,将塑件与流道凝料从型芯25上推出。

(4)注塑机滑块撤消施加在模具推出机构上的力,复位弹簧30驱动模具的推出机构复位。

(5)在注塑机滑块的作用下,动、定模开始合模,在合模过程中,2个滑块24同时复位。

(6)模具完全复位后,即可注射下一个塑件。

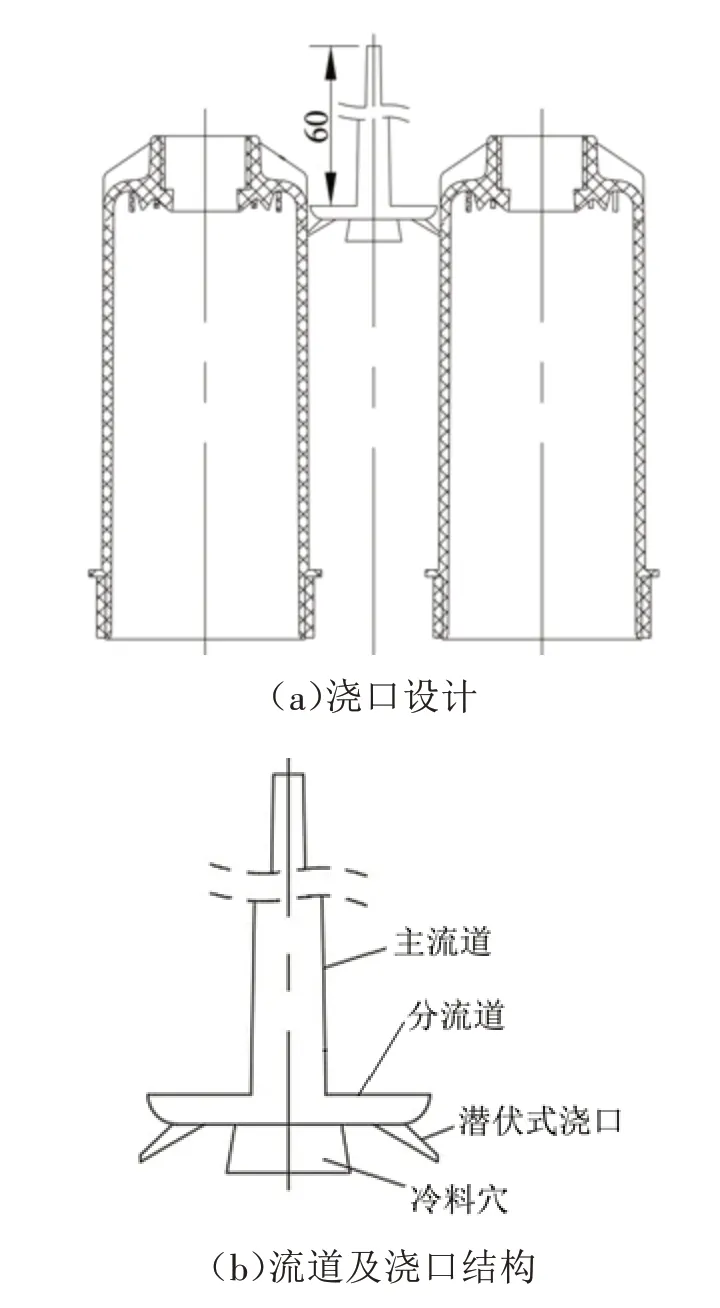

4 滑块结构设计

塑件上的外螺纹与外圆柱面采用斜导柱+弹簧+滑块脱模,如图4 所示。由于滑块体积较小,也为了加强滑块的强度,采用整体结构。塑件圆弧曲面与内螺纹所对应的外圆柱面由定模成形,因此滑块的高度低于塑件在模具中的高度。为了使滑块的运动平稳,在滑块上设置2根弹簧,当开模时,由2根弹簧将滑块推开。为了延长滑块的使用寿命,滑块的斜面应安装耐磨片,滑块材料为718,滑块上的型腔壁需氮化处理[5-6]。

图4 滑块设计

5 内螺纹脱模结构设计

模具结构的重点是使内螺纹自动脱模,方法是在内螺纹型芯上设置齿轮和螺纹螺母机构中的螺纹结构,如图5(a)所示,并在模具上安装液压缸、齿条16、小齿轮18、主动齿轮15 和螺母20 等,由1 个主动齿轮15 同时带动2 个螺纹型芯21 旋转,如图5(b)所示。在螺母20 的作用下,螺纹型芯一边旋转一边沿轴线方向上升,使塑件内螺纹脱模[7-8]。

图5 自动脱模机构

6 推出系统设计

根据塑件的结构,采用推件板将塑件推出,如图6 所示。推出系统包括推板2、推杆固定板3、推杆7、推件板8、推件板镶件9、限位柱29、复位弹簧30、复位杆31 等。当动模与定模分开时,2 个滑块24 同步分开,然后注塑机滑块驱动模具的推板2 和推杆固定板3运动,使推杆7驱动推件板8与推件板镶件9 运动,并由推件板镶件9 将成型塑件从型芯上推出。应注意的是推件板8 与推件板镶件9 必须一起运动,因为在推件板镶件9 上没有设置专门的导柱导套,否则推件板镶件9 在运动过程中容易出现卡滞现象[9-10]。

图6 推出系统

7 冷却系统设计

定模采用直通式冷却水路,用四边形水路将2个型腔包围。由于定模型腔为镶件结构,水管接头安装在定模板侧面,如图7(a)所示;由于2个滑块是塑件外螺纹与外圆柱面的成型零件,并且尺寸较大,为保持模具温度均匀,在滑块上设计冷却水路。根据塑件结构,滑块适合采用“直通与水井”相结合的水路,每个滑块各设置3个水井,并用直通水路将3 个水井串联[11-12],如图7(b)所示。2 个动模型芯呈圆柱形,适合采用隔片式水井水路,水井的直径为φ16 mm,通过动模型芯底部的垫板连接水管接头。

图7 冷却系统设计

8 结束语

为了使成型塑件的内螺纹脱模,将液压缸、齿轮齿条机构、齿轮传动机构、螺纹螺母机构等安装在模具上,组成内螺纹自动脱模机构,在液压缸活塞杆的作用下,螺纹型芯一边旋转一边上升,使内螺纹脱模。针对该管接头,采用1 模2 腔的两板模结构。自批量生产以来,模具动作稳定可靠,成型的塑件合格率高。