环形斜锥管端盖注射模设计

2024-03-13谢克勇

谢克勇

(广州市交通运输职业学校 智能制造系,广东 广州 510440)

0 引言

对于锥形管类塑件,常见的模具结构是将待成型塑件沿竖直方向摆放,成型塑件内表面的型芯位于动模板上保持不动,塑件由推件板从型芯上推出而脱模[1-2]。对于某些具有特殊结构的斜锥管塑件,不能采用上述模具结构成型,如由10根斜锥管围成一圈构成的端盖,由于斜锥管的轴线向中间倾斜,形成扣位,成型的塑件不能用推杆直接推出,需要设计特殊的模具结构。

1 塑件结构分析

塑件结构如图1 所示,材料为ABS,ABS 具有优良的综合物理和力学性能,较好的低温抗冲击性能,尺寸稳定性、电性能、耐磨性、抗化学药品性、染色性等均较好,但共热变形温度低,耐热性较差。熔融温度在217~237 ℃,热分解温度在250 ℃以上。塑件由10 根斜锥管围成一圈,最大外围直径为φ147 mm,高为88 mm,斜锥管的大端直径为φ30 mm,锥度为20°,斜锥管中心线的倾斜角度为20°,每根斜锥管的大端部位有一段与轴线方向平行的直身位,直身位的高度为11 mm。在塑件的腰部有圆环状结构,每根斜锥管的顶部各有一个扣位,在塑件的底部与圆环结构间有3 个扣位,这些扣位必须用滑块成型脱模。塑件斜锥管小端与大端内表面水平方向的距离为11 mm,脱模时不能直接用推杆将成型塑件推出,经计算,需要将成型的斜锥管沿轴线方向移动至少34 mm 后,才可以用推杆将成型塑件推出[3-4]。

图1 塑件结构

2 模具结构设计

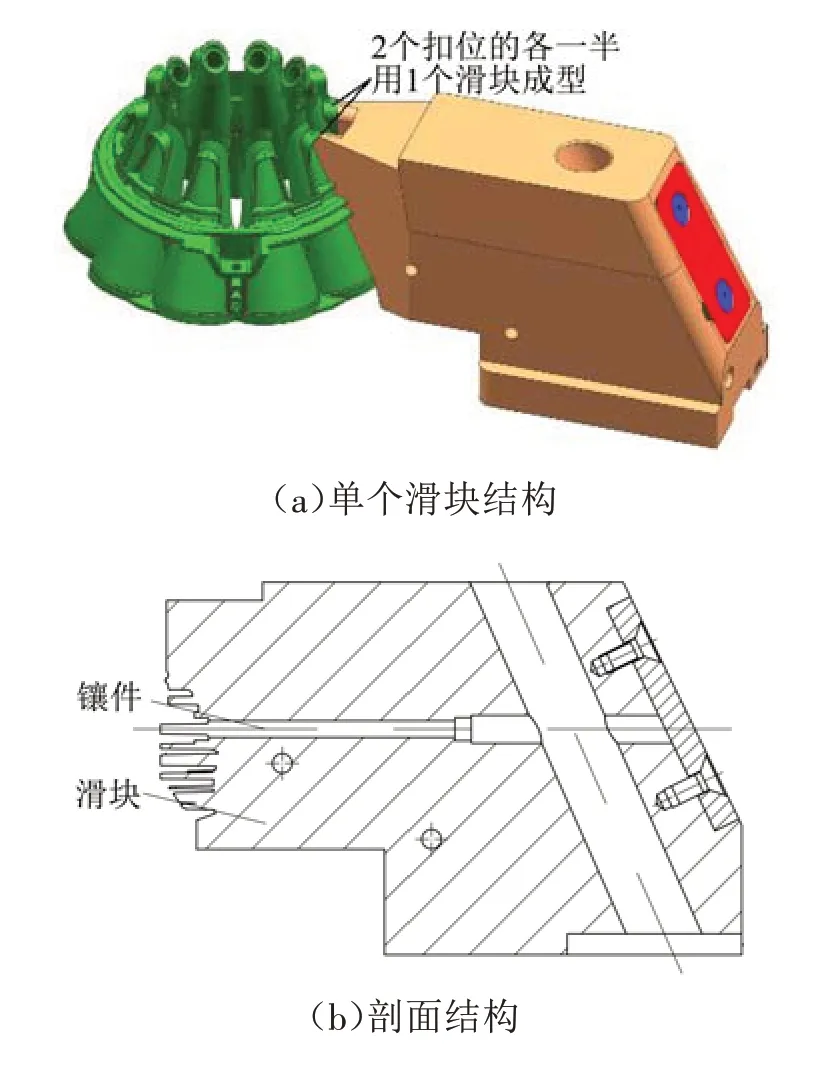

2.1 滑块结构设计

对于每根斜锥管侧面的扣位,采用斜导柱与滑块相结合的机构脱模。由于相邻斜锥管之间存在扣位,也为了防止加工的滑块出现尖角等影响模具使用寿命的结构,将2 根相邻斜锥管扣位相邻的一半由同一个滑块成形,如图2(a)所示。为了使侧扣位上的小孔不出现熔融塑料渗漏现象,将侧扣位小孔的型芯采用镶件结构,如图2(b)所示。

图2 滑块结构

2.2 非标准模架结构设计

每根斜锥管对应1 个滑块,10 个滑块环绕在待成型塑件的周围,因此成型塑件在分型面上的投影面积较小,滑块所占的面积较大,为此设计了1种非标准模架,以1 块垫板代替模架两侧的2 块垫块,并在垫板的中间开设1 个方孔,在方孔中设置模具的推板和推杆固定板,如图3所示。

图3 非标准模架结构

2.3 斜抽芯结构设计

由于每根斜锥管向塑件中心倾斜的角度为20°,不能直接用推杆推出,而是需要沿斜锥管的轴线方向斜向脱模,采用斜抽型芯结构,如图4(a)所示。为了减少模具零件之间的磨损,在压块下面设置滚动体和轴,当压块驱动斜抽型芯往下运动时,滚动体将沿压块底面水平移动,使斜抽型芯沿轴线方向运动。为了使斜抽型芯沿轴线方向运动,在动模板的下部依次设置斜抽型芯座固定板、垫板和动模座板,如图4(b)所示,压块固定在斜抽型芯座固定板背面。斜抽型芯座固定板的上表面安装动模板,当斜抽型芯座固定板与动模板分开时,可以驱动斜抽型芯沿轴线方向运动[5-6]。

图4 斜抽型芯结构

2.4 动模与定模型芯结构

为了方便模具零件的加工,动模型芯采用镶件结构,动模镶件的内部周围分布10个圆弧状的凹陷位,如图5(a)所示。由于塑件外表面的大部分区域由滑块成型,仅有小部分区域由定模型芯成型,定模镶件的面积较小,为了节约模具制造成本,也为了方便模具零件的加工,定模镶件成型塑件部位由10 个零件组装而成,另外为了防止待成型塑件上出现欠注现象,塑件上的孔位如果在定模部分成型,其型芯采用镶件结构,如图5(b)所示[7-8]。

图5 动模与定模的镶件结构

2.5 推出系统

斜锥管沿轴线方向移动至少34 mm 后,可以用推杆将成型塑件推出。塑件的背面有6 个圆柱孔(直径为φ2.8 mm,深度为23 mm),成型这些圆柱孔的型芯容易断裂,为了方便模具维修和防止充填不足现象,这6个圆柱孔的型芯全部采用推管结构,同时起到推出成型塑件的作用,如图6所示。

图6 推出系统

2.6 浇注系统

为了克服待成型塑件表面的注射缺陷,以潜伏式浇口进浇,为了使成型各个斜锥管的注射压力相同,每个斜锥管各有1个浇口,如图7所示。

图7 浇注系统

2.7 冷却系统

为了保持模具温度均匀,对主要模具零件设置冷却水路。由于动模镶件的外形呈十边形,动模镶件采用多边形直通水路,并分为2条独立的水路,可以有效防止冷却水在流通过程中从其他区域带入热量,动模冷却水路结构如图8(a)所示。在定模型芯结构中,由于10 个定模镶件的尺寸较小,不适合开设冷却水路,只能在定模板上开设直通式冷却水路,如图8(b)所示。由于滑块的体积较大,为了控制滑块的温度,在滑块开设直通式冷却水路,为了方便员工操作,使用较长的水管接头,如图8(c)所示。斜抽型芯采用水井水路,并在水井中设置1 条水管,水管的一端有1个圆环,如图8(d)所示。

图8 冷却系统

2.8 模具其他结构设计

塑件在分型面上投影面积较小,且塑件的质量较轻,适合使用小型注塑机成型。由于在待成型塑件周围有10 个滑块,模具外形尺寸为615 mm×620 mm,为了尽可能选用工作台较小的注塑机,模具选用直身模架;为了使模具的第1 次开模位于动模板和斜抽型芯固定板之间,在模架侧面安装辅助开模机构;为了防止模具在周转过程中打开,在模架侧面安装锁模条;为了加强动、定模板之间的定位精度,在分型面上安装锁模块;在模架上安装模脚,平时由模脚接触地面,有利于叉车的货叉插入模具底部;在模脚的对面设置吊模块,当用吊机吊起模具时,模具的重心位置经过吊模块,可维持模具有效平衡,模具的外观结构如图9所示[9-10]。

图9 模具外观结构

3 模具工作过程

由于塑件在分型面上的投影面积较小,而模具的尺寸相对塑件较大,模具的推出机构也相对较小,适合采用非标准模架。将成型塑件的斜抽型芯沿轴线方向脱模后,再用推杆将成型塑件推出,模具采用2 次开模,在动模板的下面设置斜抽型芯固定板,并将第1 次(PL1)开模设在动模板与斜抽型芯座固定板之间。为了加强模具的定位精度,共设置8 套导柱导套,定模与动模各4 套,模具二维结构如图10所示。

图10 模具结构

模具工作过程:注射完成后,模具第1次开模在动模板21 和斜抽型芯座固定板3 之间,此时斜抽型芯座固定板3 驱动斜抽型芯9 沿斜锥管的轴线方向运动。第1 次开模结束后进行第2 次(PL2)开模,即模具动模板21 与定模板15 分开,此时斜导柱16 驱动滑块19脱模。当模具完全打开后,模具的推板25和推杆固定板24 推动推管20、拉料杆22 等将塑件和浇口凝料推出。取出塑件后,动模与定模开始合模,合模过程与开模过程相反,当模具闭合后,进行下一个塑件的成型[11-12]。

4 结束语

针对由10 根斜锥管组成的环形端盖的结构特点,将模具两侧的2 块垫板合并成1 块,并在垫板的中间设置推板和推杆固定板。为了使斜抽型芯沿轴线方向运动,在动模板下面设置斜抽型芯固定板,并将第1 次开模设在动模板与斜抽型芯固定板之间,利用动模板与斜抽型芯固定板之间的相对运动引导斜抽型芯脱模。当定模与动模分开后,再由推管将成型塑件推出。模具采用非标准模架,结构特殊,可为类似塑件的成型提供参考。