基于增强碳素纤维的溶剂型可剥性涂料研究

2024-03-13吴师

吴 师

(中国舰船研究设计中心,湖北武汉 430060)

本文在薄膜制备中,主成分选取了乙基纤维素作为主要膜材料。同时,为了增强薄膜的性能,引入了季戊四醇松香树脂和甘油三松香脂作为辅助成膜剂。在此基础上,为了进一步提升材料的强度和刚度,还适量添加了碳素纤维作为增强材料。这样的复合配方有助于优化薄膜的综合性能。制成一种抗拉强度好和具有耐蚀性能的溶剂型可剥性涂料,作为金属产品新的包装涂料,只需刷涂在金属产品的表面,通过预先设置开启封线,并在常温下进行晾干,能够在金属产品表面形成一层保护性涂层。当需要启封时,只需轻轻拉开预置的开启封线,即可轻松将涂层与被保护主体分离开来,完成金属产品的启封,具有抗拉强度高,防潮、密封、防锈等功能。

1 涂料的配方

1.1 配方

具体配方组成,如表1所示。

表1 可剥性导电塑料的配方

1.2 配方分析

1.2.1 主成膜剂

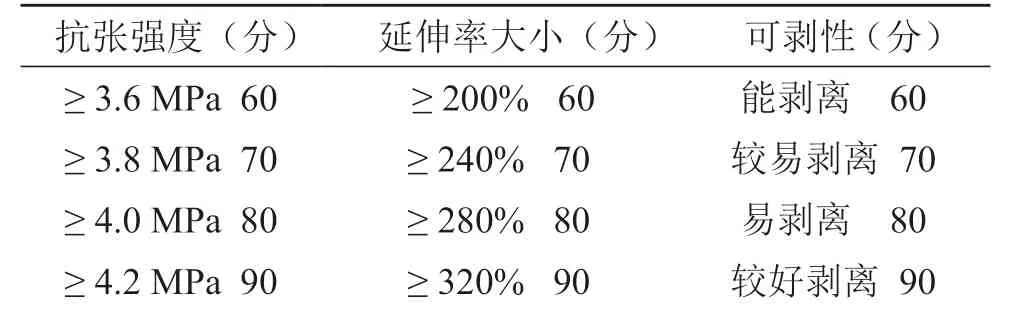

主成膜剂是可剥性涂料的主体,决定了可剥性涂料成膜后的延伸率大小,密封性、可剥性好坏。研究确定乙基纤维素、过氯乙烯、聚苯乙烯、醋酸丁酸纤维素、聚氯乙烯五种材料进行实验遴选,通过分别测定其延伸率、抗张强度和可剥性,加权评分确定其好坏,选用确定主成膜剂,加权评分如表2所示[1]。

表2 主成膜剂各指标的加权评分情况

主成膜剂综合评分按下式计算:

式中,k1为抗张强度;k2为延伸率;k3为可剥性。

在对主成膜剂进行综合评分时,考虑了3个关键指标:抗张强度、延伸率以及可剥性。通过对这些指标进行综合计算与评估,得出了5种材料的综合评分,详细数据如表3所示。这样的综合评分方法能够更全面、准确地反映主成膜剂的性能。

?

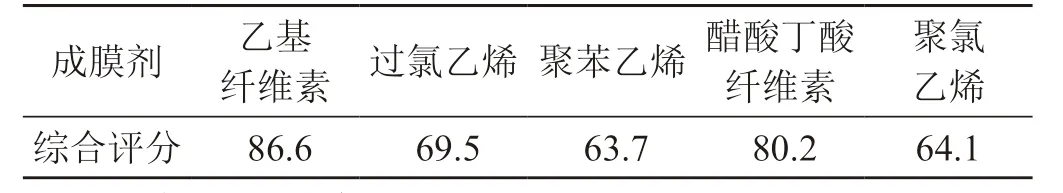

表3 五种主成膜剂综合评分

1.2.2 辅助成膜剂

辅助成膜剂在可剥性涂料中具有不可或缺的地位。作为涂料的重要组成部分,它不仅作为附加的成膜物质,更对涂料的整体性能产生了显著的影响。具体而言,辅助成膜剂可以有效地改善膜层的柔韧性,使得涂层更加均匀且不易开裂。此外,它还能够优化涂料的流布性,确保涂料在施工过程中能够顺畅地展开,提高施工效率。最后,通过增强涂料的混溶性,辅助成膜剂有助于涂料中各成分的均匀混合,从而进一步保证了涂层质量的稳定。在研究中,选择了聚苯乙烯树脂以及季戊四醇松香树脂甘油三松香脂作为辅助成膜剂。这两种材料具有独特的优势,它们能够快速干燥且展现出良好的耐水性,从而增强了可剥性涂料的整体性能。这样的选择有助于提升涂料的质量和应用效果。

1.2.3 增强添加材料

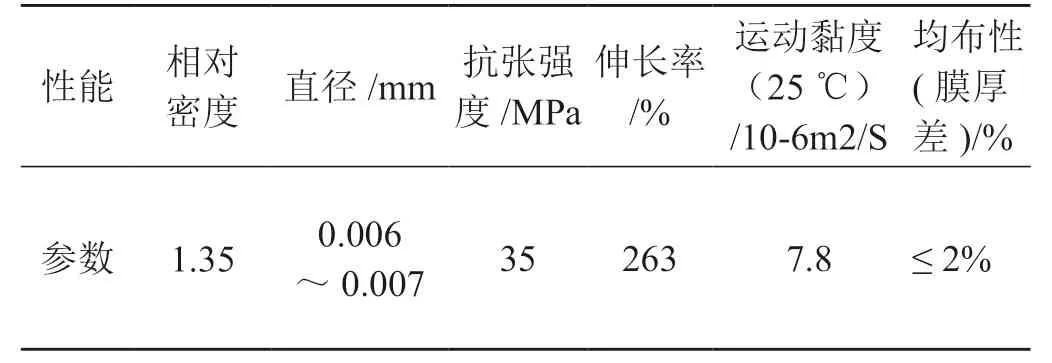

增强添加材料主要是提高膜层的抗拉性能,增强膜层的可剥离性。研究以碳素纤维作为可剥性涂料的增强添加材料,其性能如表4所示。

表4 碳素纤维的性能

碳素纤维抗张强度高、密度低、均匀性好,不易形成沉淀,柔韧性好容易涂敷。碳素纤维是一种优异的可剥性涂料增强添加材料。其出色的抗氧化性能使得金属产品的防护期得以有效延长。因此,在可剥性涂料的配方中,碳素纤维的加入能够显著提升涂层的耐久性和保护效果。

2 涂层的制备和实验

2.1 涂层的制备

2.1.1 配制

(1)在一个容器中混合季戊四醇松香树脂甘油三松香脂、硬脂酸钙、蓖麻油以及变压器油是这次配方中的核心成分。季戊四醇松香树脂甘油三松香脂,作为一种具有优异成膜性的物质,为涂层提供了良好的柔韧性和耐候性。硬脂酸钙的加入,增强了涂层的硬度和耐磨性能。蓖麻油则作为一种天然植物油,不仅有助于涂料的稳定性和流动性,还为涂层带来了优秀的防水性能。而变压器油,在这个配方中起到了绝缘和增强涂层附着力的作用。

(2)利用加热器对这些物质进行加热,使其溶解混合,从而得到配剂A。在另一个工艺流程中,我们采用了二甲苯作为溶剂,用于有效溶解无水羊毛脂和环氧树脂。这种溶解过程能够确保无水羊毛脂和环氧树脂充分融合,为后续工艺步骤提供稳定且均匀的材料基础。

(3)在精确控制的条件下,依次将乙基纤维素、氯乙烯树脂、碳素纤维以及其他溶剂逐步加入混合物中。这一步骤确保了各成分能够均匀混合,为最终产品的性能提供了有力保证。将这些物质充分混合以得到配剂B。得到两种配剂后,将它们混合在一个容器中,并进行加热。使用搅拌器持续搅拌,确保两种配剂均匀混合。然后,将混合物在室温下静置,进行自然冷却。在这个过程中,持续观察,直到混合液中的气泡彻底消失,这时得到了配剂C。

(4)将聚苯乙烯树脂与配剂C 进行精细混合,确保两者的充分融合。静置一段时间,确保两者充分融合。之后,加入邻苯二甲酸二丁酯和对硝基氯苯,利用搅拌器进行搅拌,直到物质均匀混合。再次静置一段时间,直到气泡完全消失,这时配剂就可以使用了。

2.1.2 涂封

实验试样规格为40#钢,200 mm×100 mm×5 mm,涂封前对产品金属认真进行除尘,用丙酮擦洗干净晾干。采用刷涂,刷2 ~4层,每层厚为0.02 ~0.04 mm,在室温下干燥。

2.2 实验结果与讨论

2.2.1 拉伸性能试验

采取膜片试样的厚度为0.2 mm,窄部分宽度12 mm,夹具间的初始距离为20 mm。结果如图1所示。

图1 拉伸性能试验

由图l 可以看出,随着位移增大,拉力也不断地增加,当力的大小在40 N 时,膜片试样受力不再随着位移的增大而改变,膜片试样在这点发生了断裂,断裂点纵坐标就是该膜片试样最大拉应力。计算得知,该产品试件的抗拉强度为16.67 MPa,该抗拉强度已超过了国标3.6 MPa 标准,说明该膜层具有很高的抗拉性能[2]。

2.2.2 盐雾性试验

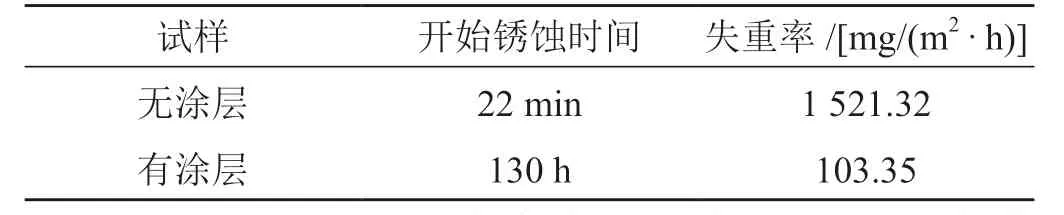

盐雾性试验参照盐雾箱试验的条件依据 GB/T 10125—2021 进行。将有涂层和无涂层两种试样选,并分别进行称重,试样按照GB/T 1771—2007标准进行放置,持续时间为20 d。在完成试验后,将试片取出并进行除锈处理、清洗操作,然后进行称重。根据称得的重量,计算出试片的失重率和缓蚀率。详细的试验结果数据,如表5所示。

表5 盐雾箱防锈试验结果

由表5可以看出,含有涂层试样明显地比没有涂层的试样失重率要低得多,含有涂层试样的防锈性能很好,这说明涂层能有效提高金属的防锈能力,对金属产品有很好的防护作用。

2.2.3 与其他涂料的比较

与传统的金属表面处理方法相比,如电镀和喷漆,基于增强碳素纤维的溶剂型可剥性涂料具有更优异的性能。电镀虽然具有较好的耐腐蚀性和耐磨性,但存在严重的环境污染问题,且处理过程中能源消耗大。虽然喷漆的环保性相对较好,但附着力和耐磨性较差,难以满足高端表面的处理需求。而基于增强碳素纤维的溶剂型可剥性涂料不仅具有良好的附着力和耐磨性,还具有优异的耐化学腐蚀性和环保的特点,可广泛应用于金属表面保护等领域。

3 应用前景

基于增强碳素纤维的溶剂型可剥性涂料在金属表面保护等领域具有广阔的应用前景。例如,可用于汽车、航空航天、电子电器等领域的金属零部件的表面处理,提高零部件的耐磨性、耐腐蚀性和寿命。同时,涂层的可剥性使得基材在涂层磨损或损坏后可以方便地进行修复和再利用,降低了维护成本和资源浪费。此外,该涂料还可应用于建筑、桥梁等领域的钢结构防腐处理,提高钢结构的使用寿命和安全性。

4 结束语

一种采用乙基纤维素作为主膜材料,并结合季戊四醇松香树脂甘油三松香脂作为辅助成膜剂的复合涂料配方[3]。这种配方通过优化组合,提升了涂层的多项性能指标。通过添加适量的碳素纤维作为增强材料,并辅助以其他材料配制而成。该涂料在常温下能够迅速成膜,形成的涂层具有良好的柔韧性和可剥离性,同时展现出一定的耐高低温性能和耐盐雾性能。其涂层拉伸强度达到了16.67 MPa,超过了国标标准,表现出强大的抗拉伸能力。使用时,只需简单地将涂料覆涂在金属产品表面,设定启封线,并晾干,即可在金属表面形成一层优异的防护层。这层防护层具有出色的膜层抗拉强度,涂刷工艺简便,能够为金属产品提供长时间的防护,且启封迅速。因此,这种溶剂型可剥性涂料非常适用于各种金属产品的防护包装。