中江气田井间气举优化研究

2024-03-13李峰

李 峰

(中国石化西南油气分公司采气三厂,广西田东 531500)

0 引言

中江气田自建产投入开发以来,采取衰竭式开发模式,同时部分单井产量、地层能量较低,而产液量大,井底积液严重,大部分生产井已经进入低压开采阶段(图1)。目前比较常用的气井排水采气工艺主要有优选管柱排水采气、泡沫排水采气、气举排水采气、抽油机排水采气、电潜泵排水采气和射流泵排水采气等,这些工艺具有不同的适用范围和优缺点[1-2]。中江气田充分利用同井场高压低产气井对产液邻井进行气举排水采气,投入较少,增产效果明显。

图1 2019、2020年中江气田生产情况对比图

1 井间气举理论分析

1.1 井间气举技术原理

井间互联气举排水采气工艺技术的基本原理是把两口或多口相邻气井的井口间用高压管线相连,选择压力高、产气量大、生产正常的高压气井或排水采气井完毕转入正常的生产排水气井作为气源井,不经过加压直接为一口或多口需要排水的气井提供气举排水恢复生产的高压气源,排水井生产正常后可以为其他需要排水采气的气井提供气举气源[4]。气源井可以是正常生产的高压气井,实现“一对一” 或“一对多”地进行气举排水采气恢复生产(图2),也可以用恢复正常生产后的气井,利用“多对一”的方式来对目标井进行气举排水采气恢复产能。

图2 高庙4井组井间气举排水采气工艺流程示意图

1.2 井间气举工艺流程及特点

井间互联气举排水采气的工艺技术在工程设计中只需要把单井间用高压输气管线相连接,即可满足气举需要(图2)。在实际生产中,可以把流程倒通,即可实现对需要排水采气的目标井进行间断或连续的气举排液生产,达到恢复目标井的生产能力与产量的目的。该工艺技术与常规的气举相比,充分利用了井区内的高压气井作气举的气源,不再使用常规的天然气压缩机等设备,具有稳产效果好、工艺简单、投资小和能耗低的特点,是一项节能减排与气田稳产增效的新技术[5-6]。

1.3 气举参数设计

1.3.1 举升效率分析

白晓弘[7]建立了井筒气液两相流实验装置,对气举时的井筒流动规律进行了模拟分析。该实验装置选用长度为5 m、直径为0.03 m 的垂直管道模拟垂直井筒,下端入口处分别注入一定流量的气体和液体,模拟注气量和产水量,并在管道入口和出口处安装压力表,分别计量入口压力和出口压力。忽略温度的影响,举升效率η的计算采用简化计算公式:

式中:pt为井口的绝对压力,Pa;ρ为水的密度,kg/m3;H为井筒长度,实验中取5 m;Ql为井口产出水的体积流量,L/min;Qg为气举阀注入的气体量,L/min;pg为地面注气压力,Pa。

通过增加入口气体流量(注气量),同时观察出、入口压力及井筒流型的变化,模拟气举时的井筒气液流动,分析井筒流型变化、举升效率及井筒压降变化(表1)。

表1 不同气体流量下的流型、举升效率及井筒压降

由表1可知,随着注气量的增加,井筒流型由泡流逐步过渡为段塞流和环雾流;在举升效率方面,泡流最低,段塞流最高,环雾流状态下举升效率随注气量增加而减小;在井筒压降方面,随着注气量变大,流型从泡流变化为段塞流,井筒压降逐渐降低,继续加大注气量,流型从段塞流转变为环雾流,随着注气量增加和流型发生变化,井筒压降先减小,后来逐渐增加,即存在一个适中的注气量,能使井筒总压降达到最低[8]。

1.3.2 气举参数的设计

(1)注入流量控制

为了达到解除低压低产气井井底积液的目的,需要被举气井的瞬时流量超过气井的临界携液量,以此为依据可以确定井间气举的最小注入流量。即

其中,Q注入—气源井向被举井注入的瞬时流量,Q临界—被举井的临界携液流量,Q本井—被举井的被举前的瞬时流量。

目前国内外对于气井临界携液模型的研究已经相对成熟,对于不同井身结构,Turner、李闽、Belfroid、Andritsos 等人[8-11]都提出过相应的临界携液模型。通过分析总结前人的研究成果,同时考虑到于中江-高庙气田气井以水平井和定向井为主要井身结构的特点以及产出液含凝析油的现状,分垂直段、斜井段、水平段计算,最后选取三种井段的最大临界携液量作为该井的临界携液流量[12]。

式中,α—井斜角。

(2)注气压力控制

注气压力:恰好能满足油套环空内积液全部进入油管的压力即为最适注气压力,以此为依据可确定最适注气压力。即

式中pzq为最适启动压力,L井筒积液全部进入油管后的高度,ρ近似为水的密度,pgw为管网压力,Ht为套管中液面高度,Hy为油管中液面高度,V为井筒内积液体积。

总体来说,中江气田目前井间气举被举井的井口油压3.0 MPa 左右,气举注气压力控制在4 ~9 MPa,可以通过注气油嘴和注气针型阀配合调节达到要求。

2 气举现场试验

2.1 操作规程

第一次进行井间气举时,要进行气举参数计算、选井、作业条件现场确认,如道路踏勘、地面管线试压等措施。后续日常井间气举主要包括作业现场准备和施工操作两个部分。作业现场准备主要检查气举地面工艺流程相关法兰螺栓齐全、完好,附件齐全、完好;受效井工艺流程是否处于正常生产状态,并尽量倒成单独计量;为了观察出水情况,气举过程中关闭自动疏水阀,采取手动排液方式排液;检查污水罐容积、手轮、压力表、劳保装备、灭火器、对讲机等设施、设备是否满足条件。

井间气举施工操作,首先打开受效井进口阀门,之后对管线进行验漏工作,合格后才能进行下步操作。之后打开气源井出气阀门,并通过针型阀进行流量和压力的控制,注气开始后每3 ~5 min 记录一次受效井的油套压、瞬产;气举排液按照正常排液操作进行手动排液,排液应缓慢开启、当液体排出后应立即关闭排液阀,禁止天然气通过罐向外扩散。当气井大规模出液结束后,即可关闭气源井出气阀门。等到气举管线内压力与井口套压持平且不变时,可以关闭针型阀及受效井井口进气阀门,恢复气井正常生产,清理场地,及时联系车辆运移罐内液体。

2.2 现场试验

通过对井间气举井的分析,判断江沙33-5、江沙104HF、江沙104-1HF、江沙104-2HF 等井均为地层持续出液,针对此类气井,气举原则为适当补压,少量多次,辅助排液。受效井本身仍是主要排液能力的贡献者,气源井仅在受效井地层能量不足时作为辅助,当受效井能够排出积液时,即可停止气举,从而保护气源井本身能量。根据白晓弘[7]井筒气液两相流实验,也可得知气举流量过大时举升效率反而较低,所以控制流量十分必要。

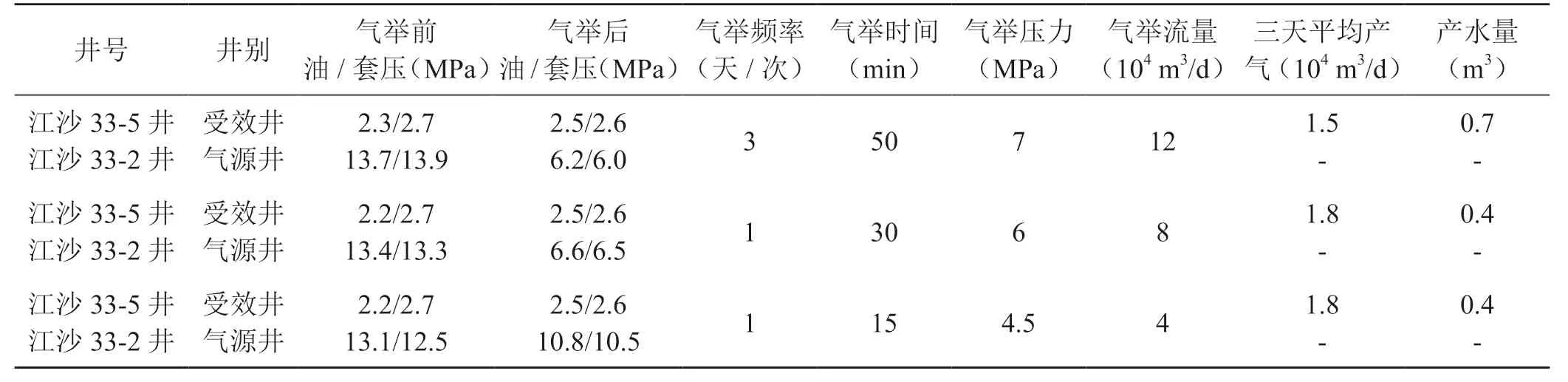

江沙33-5井为典型的地层出液井,该井气举排液后日产有1.8×104m3,油套压差在0.3 MPa 左右,但是第二天日产量就会降低至1.1×104m3,油套压差增加至0.6 MPa。由此可见,地层连续出液对其产量影响较大。根据工艺参数设计,江沙33-5井按气举压力7 MPa、6 MPa、4.5 MPa 三个工作制度进行,实验数据见表2。

表2 江沙33-5井不同制度下气举试验

由表2可知:①当气举压力设计为7 MPa,气举时间50 min 时,气源井江沙33-2 井压力下降较快,油套压由13.7/13.9 MPa 下降至6.2/6.0 MPa,并且气举最大流量高达12×104m3/d,不仅对流量计有一定伤害,而且摩阻较大,气举效率低。并且气举频率为3天1次,平均下来江沙33-5井增产量并不明显,而江沙33-2井每次损耗压力较大,对其气举能力的恢复也有一定影响;②当气举压力设计为6 MPa 时,气举时间为30 min,气举时最大流量为8×104m3/d,但是江沙33-2压力仍然下降较大,但是江沙33-5井气举效果与设计1相同;3)当设计压力为4.5 MPa,气举时间为15 min,气举时最大流量在4×104m3/d,摩阻较小,举升效率高。并且江沙33-2井压力下降幅度较小,油套压分别从13.1/12.5 MPa 下降至10.8/10.5 MPa,对气源井起到一定保护效果,可以满足每天气举,从而达到较理想的增产效果。

3 井间气举效果及规律分析

3.1 气举效果

通过生产曲线可以看出中江气田井间气举效果十分明显,以江沙104HF、江沙104-1HF 井的5月份气举效果为例,该井组气举管线成本约5 000元,气举流程自5月18日投用至6月18日期间,江沙104HF和江沙104-1HF 两口井合输日产气约2.65×104m3/d,单日增产量约0.83×104m3/d,远远超过成本,所以通过控制气举制度能够达到高频率气举,对连续产液气井稳产具有较好经济效益(图3)。

图3 江沙104HF和江沙104-1HF井组气举效果图

3.2 规律分析

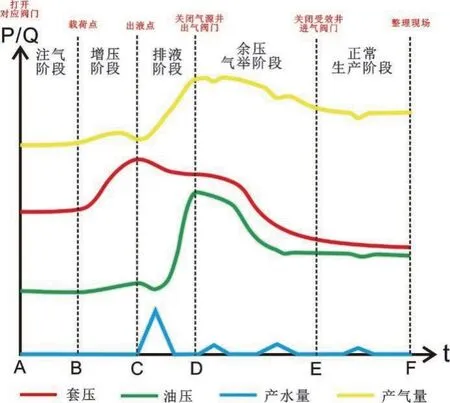

在经过多次井间气举试验后,根据气举时流量、产水量、受效井油套压变化规律进行归纳总结,将整个气举流程划分为5个阶段(图4),对后期气举工作起到一定指导作用。

图4 气举阶段划分示意图

(1)注气阶段(A-B):A 点先后打开受效井进气阀门、气源井出气阀门和针型阀。此阶段主要是为气举管线注气置换,整个过程受效井油套压、流量不变。

(2)增压阶段(B-C):气举管线置换完毕后,天然气进入受效井油套环空,套压增加、油压和流量基本不变。这个过程伴随着套压的增长,油套环空中的积液也缓慢被压入油管中。

(3)排液阶段(C-D):这个阶段油套环空中积液首先完全进入油管中,油压和流量降至最低,套压升至最高。随着积液从油管中排出,套压降低,流量和油压均会大幅增长,并大量出液。此时也是气举过程中风险最大的一个点,需要及时控制水套炉针型阀,防止瞬产过大对流量计造成伤害。分离器处也要及时进行手动排液,防止液量过大进入流程,导致输压增高。

(4)余压气举阶段(D-E):当油压上升、无连续出液后,即可关闭气源井出气阀门。此时油、套压仍然较高,可由气举管线中的压力和气井本身的能量继续进行辅助排液,当余压用完后,流量和油套压都会有大幅度下降。由于前期出液较多,这个阶段一般不会有太多液量。

(5)正常生产阶段:当受效井套压逐渐降低、并连续5 min 没有变化时,即可先后关闭针型阀和受效井进气阀门,整理现场,恢复气井正常生产。

此前,多数学者、试验[13-16]对气举过程的结束点限定多为关闭气源井出气阀门,本阶段试验和研究并充分利用管线余压,对气举阶段进行了精细划分,将气举作业结束点延后至正常生产阶段。

4 结论及认识

1)井间气举工艺简单、原理简明,利用了井间生产差异的特点,充分利用现有地质资源,对积液气井进行辅助排水采气作业效果较好。

2)对于地层持续出液气井,气举原则为适当补压,少量多次,辅助排液,确保气井平稳生产,不波动

3)软件模拟、数据计算与现场试验相结合,通过更改工作制度逐渐找到最适参数(压力、流量、频率、时长),从而提高举升效率。

4)根据气举时压力、流量变化对气举阶段进行极细划分,识别出注气阶段、增压阶段、排液阶段、余压气举阶段、正常生产阶段5个阶段,对后期井间气举工作起到一定指导作用。