温度荷载作用下高铁纵连无砟轨道板间接缝界面损伤研究

2024-03-13张泽群何越磊杨永爱

张泽群,何越磊,杲 斐,杨永爱

(1.上海工程技术大学城市轨道交通学院,上海 201620; 2.中铁二十一局集团有限公司,兰州 730070; 3.中国铁路兰州局集团有限公司兰州高铁基础设施段,兰州 730050)

引言

纵连板式无砟轨道是纵向连续铺设的轨道结构,其板端预留精轧螺纹钢筋并设置张拉锁件进行连接,通过板间现浇混凝土构成板间接缝,从而实现无砟轨道纵连铺设[1]。板间接缝作为一种后浇结构,与预制轨道板及砂浆层接触面作为新老混凝土交界以及混凝土-砂浆交界[2],在温度荷载作用下易出现界面脱黏等病害,不仅影响无砟轨道纵向刚度及连接稳定性,同时会导致线路不平顺,为列车运行安全带来隐患。

目前相关学者开展了关于纵连无砟轨道服役性能研究工作。刘昊旻等[3]利用BP神经网络构建板温与气象参数非线性映射关系,通过优化预测参数提高对轨道板内整体温度与温度梯度预测精度。孙泽江等[4]通过对纵连板式无砟轨道温度实时监测,分析板内温度场分布及随时间变化特性,获取高温天气下轨道板表面温度经验计算公式。赵磊等[5]通过预应力混凝土简支箱梁缩尺模型试验,获取高温环境下纵连板式轨道横向及竖向温度分布规律。粟淼等[6]结合板式无砟轨道界面空隙率测试实验以及有限元仿真,探究界面初始粘结缺陷对轨道结构变形影响。张鹏飞等[7]基于梁-板-轨相互作用原理,搭建桥上纵连板式轨道模型,分析桥上板式轨道结构在横向及竖向温度梯度下纵向力学特性。冯青松等[8]基于梁轨作用原理搭建板式无砟轨道模型,分析桥上无砟轨道在均匀与非均匀温度荷载作用下无缝线路几何形位变化及力学特性。

为探究纵连轨道板宽窄接缝损伤演变,CAI等[9]结合现场调查与仿真计算,分析板间接缝混凝土损伤过程及对结构整体上拱失稳影响。LIU等[10]基于混凝土塑性损伤及内聚力理论,分析窄接缝在不同宽度、不同强度下损伤破坏机理,提出窄接缝断裂是一种渐进的压缩损伤。周凌宇等[11]分析宽窄接缝界面开裂与CA砂浆脱空耦合损伤对无砟轨道力学性能影响,认为耦合损伤比单一损伤模式对结构受力及变形更为不利。刘钰等[12]分析混凝土劣化、施工温差及初始裂纹条件下宽窄接缝损伤规律,认为混凝土强度降低、施工温差加大、含有初始裂纹会显著增加接缝损伤程度。

既有研究多将板间接缝作为整体结构,探究接缝部位混凝土损伤及破坏机理。然而,板间接缝作为后浇结构,与轨道板及砂浆层交界面更易产生伤损。与混凝土自身破坏相比,接缝界面存在较为光滑、平坦界面区,使得界面粘结性能更为薄弱,更易导致界面伤损[13]。同时,接缝处混凝土在垂直与水平方向的形状均不规则,且接缝-轨道板与接缝-砂浆层交界面分别为新、老混凝土交界以及混凝土与砂浆交界[14],不同界面的形状、受力、接触材料以及损伤规律均存在差异。因此,将板间接缝作为整体结构进行分析较不细致,有必要对接缝界面进行精细化建模分析。

为此,基于轨道板实测温度数据设定加载工况,建立同时考虑预应力钢筋作用及接缝界面损伤的CRTSⅡ型纵连板式无砟轨道模型。基于双线性内聚力理论,对接缝界面在最不利温度工况下损伤规律及分布差异进行精细化分析,以期为铁路工务部门精细化检修作业提供参考。

1 轨道板温度场监测

1.1 温度数据分析

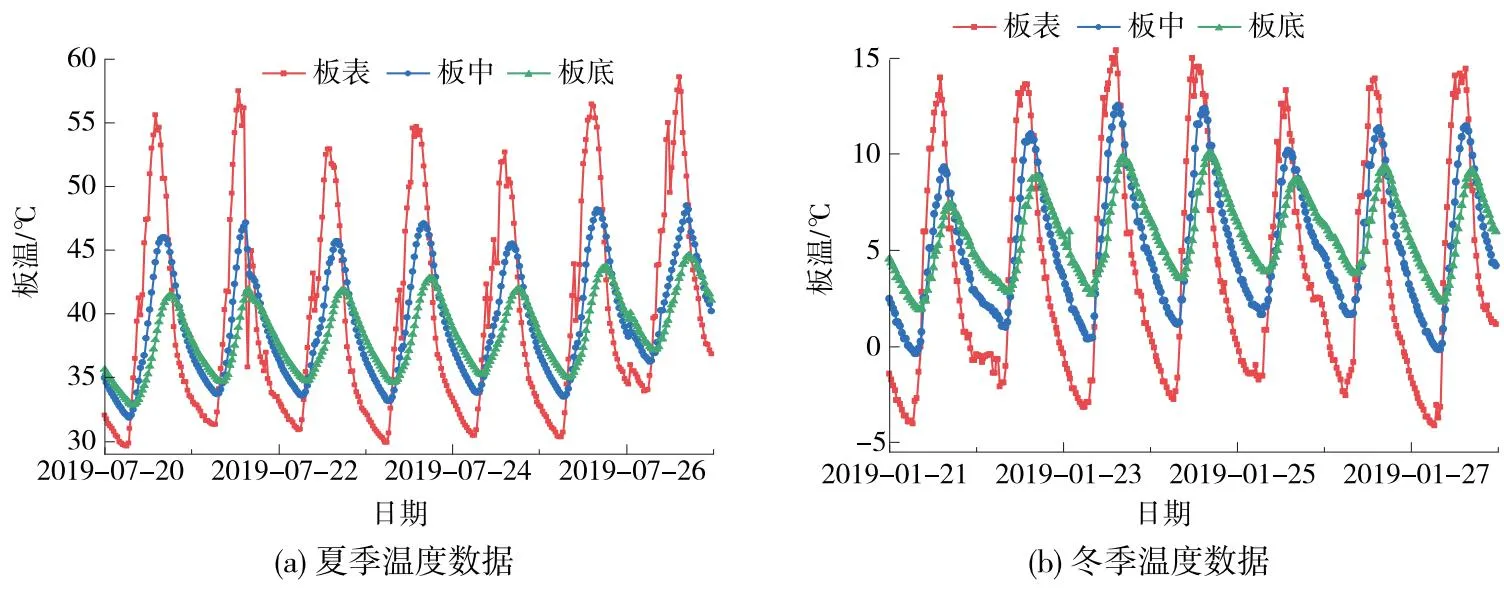

以华东某高铁路基段纵连板式无砟轨道为监测对象(线路运营速度300 km/h)。在轨道板板表、板中以及板底位置分别埋设接触式温度传感器,采样频率为1次/30 min,通过数据采集主控系统对采样数据进行处理。图1为纵连轨道板在夏季与冬季结构内部温度场分布数据,由图可知,板内温度随轨道板深度增加表现出不均匀性,距离轨道板板表越深,温度变化幅度逐渐减小。结构最高温与最低温均出现在板表位置,其中夏季高温期间轨道板最高温度58.59 ℃,最低温度25.96 ℃,最大正温度梯度92.8 ℃/m(超出高速铁路设计规范温度梯度设计值90 ℃/m),最大负温度梯度30.55 ℃/m。冬季低温期间轨道板最高温度15.40 ℃,最低温度-4.34 ℃,最大正温度梯度44.90 ℃/m,最大负温度梯度40.55 ℃/m。

图1 轨道板现场监测数据

1.2 温度工况设定

基于轨道板实测温度数据,考虑纵连板式无砟轨道全生命服役周期内结构劣化、重现期以及最不利加载条件[15],选取最不利整体温度荷载与最不利温度梯度荷载耦合作用进行分析。同时实际工程中整体温度荷载对轨道结构影响作用要明显大于温度梯度荷载,因此,将温度工况主要划分为整体升温与降温工况,具体工况设定如表1所示(轨道板锁定板温25 ℃)。

表1 轨道板温度工况设定

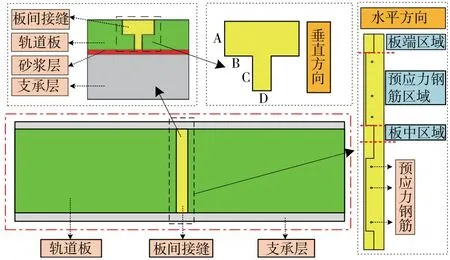

为实现对接缝界面损伤的精细化分析,将接缝分别进行垂直与水平方向划分:垂直方向将接缝与轨道板及砂浆层交界面划分为4个接触面,分别为接触面A、B、C、D,接触面A为宽接缝与轨道板纵向接触界面,接触面B为宽接缝与轨道板垂向接触界面,接触面C为窄接缝与轨道板纵向接触界面,接触面D为窄接缝与砂浆层接触界面,从而由垂直方向表征接缝与结构的实际接触差异。水平方向按照接缝横向位置关系将界面分别划分为靠近侧边的板边区域、布置钢筋的预应力钢筋区域以及靠近中间的板中区域,从而由水平方向表征接缝与结构的实际接触差异。具体模型划分如图2所示。

图2 板间接缝模型

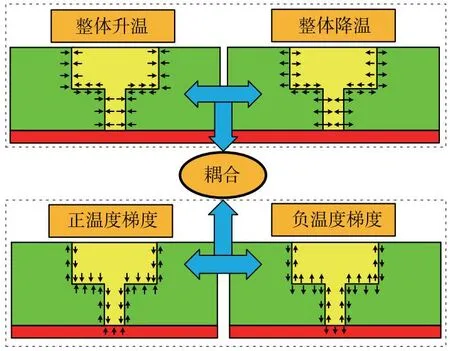

整体温度荷载使轨道结构各部件由于受热膨胀或受冷收缩而产生纵向伸、缩变形,升温工况下接缝界面主要承受纵向挤压作用,降温工况下界面主要承受纵向拉伸作用。而温度梯度荷载使结构整体由于垂向温度分布不均而产生垂向上拱或翘曲变形[16],此时接缝界面主要承受垂向剪切作用。但实际工程中结构并不仅受单一温度荷载作用,而是不同温度荷载耦合作用,因此将整体温度荷载与温度梯度荷载共同考虑[17]。图3为不同温度工况下板间接缝界面受力示意。

图3 板间接缝界面受力示意

2 无砟轨道板间接缝分析模型

2.1 无砟轨道计算模型

CRTS II型板式无砟轨道作为纵连铺设结构,主要包括钢轨、扣件、接缝、预制轨道板、水泥乳化沥青砂浆以及支承层等。本文主要研究板间接缝损伤规律,因此,对轨道模型进行一定简化,不考虑钢轨、扣件等影响。其中轨道板、砂浆层、支承层以及板间接缝均采用实体单元CPT215进行模拟;横、纵向钢筋采用杆单元LINK8模拟;轨道板与砂浆层界面,以及宽窄接缝与轨道板界面通过CONTACT174和TARGET170单元模拟。模型整体包括4块轨道板,取结构中部板间接缝作为研究对象,如图4所示。

图4 轨道板中部板间接缝有限元模型

2.2 模型参数

纵连板式无砟轨道各结构部位尺寸均按照设计参数设定[18],轨道板长6 450 mm,宽2 550 mm,厚200 mm;砂浆层厚30 mm;支承层宽2 950 mm,厚300 mm;宽接缝宽210 mm,厚100 mm;窄接缝宽50 mm,厚100 mm。此外,模型考虑横、纵钢筋作用,其中预应力钢筋6根,每根钢筋张拉力50 kN,模型各项材料参数如表2所示。

表2 板式无砟轨道材料参数

本文引入双线性内聚力模型[19]分析接缝界面损伤破坏机理,内聚力模型认为在裂纹尖端存在一定内聚区,内聚区中界面两侧内聚力主要是物质原子之间相互作用力提供,且内聚力大小与脱黏界面两侧相对位移有关。当内聚区受外荷载时,其界面张力随相对位移的增加而增大,当张力超过材料强度极限时界面出现损伤,此时应力随张开位移的增大而逐渐减小。当张开位移达到最大时,应力减小为0,界面出现脱黏且损伤继续扩展。其中界面损伤程度用损伤变量D(Damage)表示,D为0时界面未出现伤损,D大于0时,界面损伤开始出现,随着D不断增大,损伤进一步发展,D达到1时界面出现脱黏破坏,此时脱黏区域由界面粘结状态转变为接触摩擦状态。

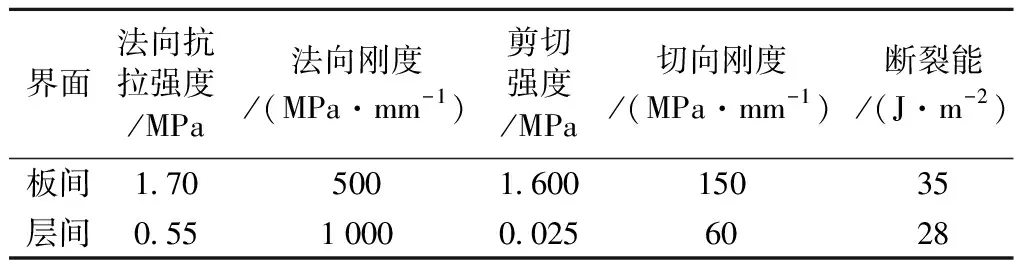

参考文献[20]板式无砟轨道内聚力模型参数设定,其中板间界面为轨道板与板间接缝交界面,层间界面为CA砂浆层与轨道板以及板间接缝交界面,内聚力模型参数如表3所示。

表3 内聚力模型参数

模型整体包括4块轨道板及板间浇筑的宽窄接缝,将无砟轨道支承层底部设置为全约束,轨道结构两端部设置为对称约束。此外,轨道板-砂浆层以及轨道板-板间接缝界面设置为绑定约束,取模型整体中部板间接缝为研究对象,分析其界面损伤规律及分布差异。

3 板间接缝界面损伤分析

3.1 接缝界面损伤分布

图5为接缝界面在升温工况下损伤分布云图,如图5所示,升温工况下接缝界面损伤分布基本一致。损伤由接触面两侧向中部扩展,两侧界面损伤严重,板边区域与预应力钢筋部分区域损伤因子趋近于1,界面发生局部脱黏,且界面脱黏后损伤继续向预应力钢筋以及板中区域扩展。其中,正温度梯度工况下接触面A损伤界面约占A界面39.17%;接触面B损伤因子整体趋近0.9,界面损伤严重但未发生脱黏破坏;接触面C损伤界面达45.32%;接触面D损伤界面达92.24%。负温度梯度工况下界面损伤面积有所增加,接触面A损伤界面达46.05%;接触面B全部损伤但未发生脱黏破坏;接触面C损伤界面达47.36%;而接触面D损伤界面达92.47%。

图5 升温工况下板间接缝界面损伤云图

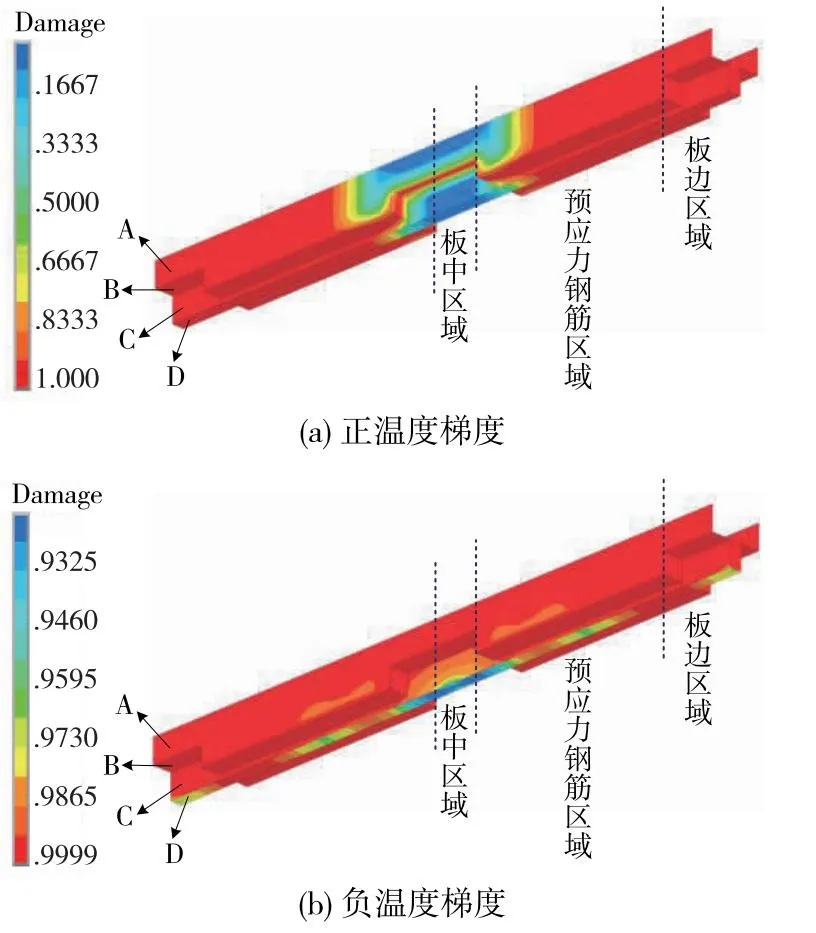

图6为接缝界面在降温工况下损伤分布云图,其界面损伤扩展规律与升温工况类似,但降温工况下界面损伤更为严重。正温度梯度中板边及预应力钢筋区域界面出现大面积脱黏,仅有板中区域未完全破坏,接触面A损伤界面达87.32%;接触面B整体损伤因子均趋近于1,界面完全脱黏破坏;接触面C损伤界面达87.22%;接触面D损伤界面达84.71%。负温度梯度下界面损伤尤为严重,各接触面损伤因子均趋近于1,破坏界面占比超过99%,表明接缝各接触面全部脱黏破坏。

图6 降温工况下板间接缝界面损伤云图

在界面损伤分析中,宽接缝与轨道板垂向接触界面以及窄接缝与砂浆层接触界面损伤尤为严重,此外,界面在降温工况下损伤更为明显,特别是整体降温与负温度梯度耦合作用下各接触面全部脱黏,此时界面由粘结状态转变为接触摩擦状态。

3.2 接缝界面平均损伤分析

图7为升温工况下接缝界面平均损伤分布,正温度梯度中各接触面平均损伤分别为0.499、0.817、0.480以及0.829,其中A、C界面损伤程度较小,B、D界面损伤程度较大。负温度梯度工况与正温度梯度工况平均损伤分布一致,同样表现为接触面A、C损伤程度较小,平均损伤均为0.499,接触面B、D损伤程度较大,平均损伤分别为0.762与0.824。出现上述现象是由于接缝界面剪切强度、切向刚度均小于法向抗拉强度及法向刚度,在升温过程中,轨道板及砂浆层纵向变形使B、D界面产生较大剪切应力,导致B、D界面受损严重。

图7 升温工况下板间接缝界面平均损伤

图8为降温工况下接缝界面平均损伤分布,正温度梯度中接触面A、C、D平均损伤较为一致,分别为0.819、0.799以及0.821,界面损伤严重,但未全部脱黏破坏。而接触面B平均损伤已趋近于1.000,表明B界面已全部脱黏破坏。负温度梯度工况下接缝界面损伤最为严重,各接触面平均损伤均趋近于1.000,表明界面全部脱黏破坏。

图8 降温工况下板间接缝界面平均损伤

上述接缝界面平均损伤分析中,宽接缝与轨道板垂向接触界面以及窄接缝与砂浆层接触界面损伤较为严重。与升温工况相比,接缝界面在降温工况下脱黏破坏更为突出。出现上述现象是由于接缝界面属于新、老混凝土交界以及混凝土-砂浆交界,其黏结性能本就小于混凝土内部骨料之间粘结能力。而混凝土材料抗拉强度远小于抗压强度,可见界面抗拉强度更弱,因而接缝界面在降温工况下由于受拉作用更易导致脱黏破坏。

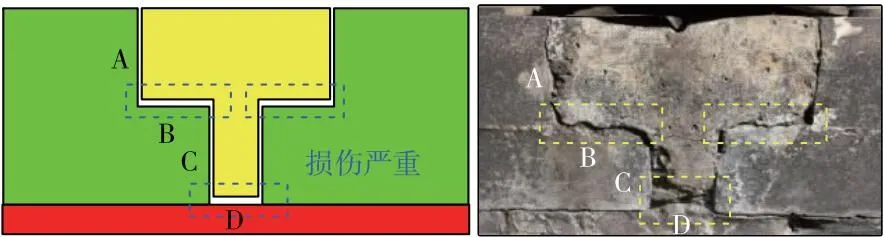

图9为板间接缝界面损伤现场调研结果,由图可知,板间接缝在宽接缝与轨道板垂向接触界面、窄接缝与砂浆层接触界面损伤严重,其界面脱黏位置及损伤扩展规律与仿真计算中B、D界面平均损伤较大,界面脱黏严重相对应,本文所建立的板间接缝界面损伤模型与实际损伤情况相吻合。

图9 板间接缝界面损伤现场调研

3.3 起始损伤温度分析

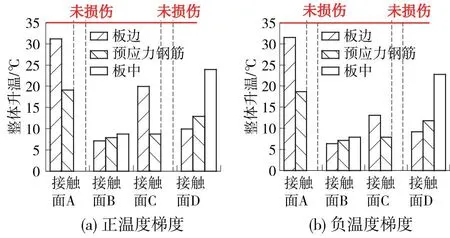

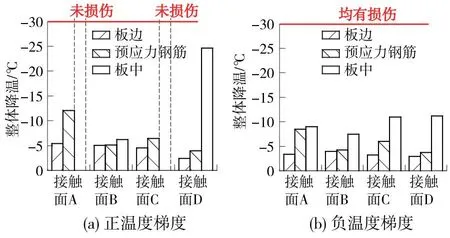

图10、图11为接缝各接触面在板边、预应力钢筋以及板中区域起始损伤温度分布,即界面各区域出现损伤的临界温度。整体升温超过35 ℃或整体降温超过-30 ℃表明该区域在最大升、降温过程中未出现损伤,图中用虚线表示。

图10 升温工况下板间接缝界面起始损伤温度

图11 降温工况下板间接缝界面起始损伤温度

由图10可知,升温工况下接触面B、D与接触面A、C起始损伤位置不同。正温度梯度中接触面B、D在板边区域首先损伤,起始温度为7.13 ℃与9.93 ℃,并在8.73 ℃与23.92 ℃时损伤由板边扩展到板中区域。而接触面A、C在预应力钢筋区域首先损伤,起始温度为19.12 ℃与8.73 ℃,且损伤由预应力钢筋区域只扩展到板边区域,板中区域未出现损伤。负温度梯度下界面起始损伤位置及扩展规律与正温度梯度一致,但负温度梯度中界面损伤出现更早。接触面B、D板边区域首先损伤,起始温度分别为6.33 ℃与9.13 ℃。接触面A、C在预应力钢筋区域首先损伤,起始温度为18.72 ℃与7.93 ℃。其中,预应力钢筋区域最先受损是由于该区域布置预应力钢筋,每根钢筋施加50 kN张拉力,使得布筋区域更易出现应力集中,导致该位置最先受损。

由图11可知,降温工况下界面起始损伤位置均为板边区域,正温度梯度中界面板边区域起始损伤温度分别为-5.44 ℃、-5.06 ℃、-4.56 ℃以及-2.44 ℃。在最大降温工况下接触面B、D在各区域均有损伤出现,而接触面A、C在板中区域未损伤,其余区域均有损伤。负温度梯度工况与正温度梯度工况起始损伤位置及扩展规律一致,但负温度梯度下界面各区域均有损伤出现,板边起始损伤温度为-3.37 ℃、-3.93 ℃、-3.20 ℃和-2.96 ℃,负温度梯度中界面起始损伤相对更早。

垂直方向上,宽接缝与轨道板垂向接触界面,以及窄接缝与砂浆层接触界面损伤程度要明显大于宽接缝与轨道板纵向接触界面以及窄接缝与轨道板纵向接触界面;且宽接缝与轨道板垂向接触界面损伤扩展速度最快,界面整体最先受损。水平方向上预应力钢筋区域是升温工况下接缝各接触面首先均出现界面受损的区域,即平均升温18.92 ℃时接缝各接触面均在预应力钢筋区域出现损伤。

4 结论

为实现对高铁纵连无砟轨道板间接缝界面损伤的精细化研究,将接缝界面按照垂直方向与水平方向进行划分;分析板间接缝在实际温度工况下不同接触面的界面损伤程度以及不同区域的起始损伤温度分布,确定接缝界面最不利温度工况及最不利受力位置,主要结论如下。

(1)无论是垂直方向还是水平方向,接缝界面发生损伤脱黏的最不利温度工况均为整体降温荷载与负温度梯度荷载耦合作用。

(2)在垂直方向上,宽接缝与轨道板垂向接触界面以及窄接缝与砂浆层接触界面损伤更加突出,这与实际调研中发现的接缝界面损伤情况相符。

(3)在水平方向上,接缝界面在预应力钢筋区域最早出现全界面受损,平均升温幅度18.92℃,建议工务部门加强在预应力钢筋位置的检查工作。