长输管道带压封堵技术现状及改进研究

2024-03-13王立强董华进罗衍涛

王立强 李 勇 董华进 罗衍涛

(1. 国家管网集团西部管道公司乌鲁木齐维抢修中心,新疆 乌鲁木齐 830000;2. 国家石油天然气管网集团有限公司山东省分公司,山东 德州 253000;3. 国家管网集团西南管道有限责任公司天水输油气分公司,甘肃 天水 741002;4. 国家石油天然气管网集团有限公司山东省分公司聊城作业区,山东 聊城 252000)

0 引言

管道服役期间因制管、施工机械损伤、腐蚀和第三方开挖等,管道发生油气泄漏事故,需要进行突发抢修[1]。传统停输修复技术成熟,但需停输、清管置换油气介质,存在火灾风险隐患和停输损失。带压封堵技术是在役管道安全、高效抢修技术,在不停输条件下完成管道更换、移位、换阀和增加支线,对管道泄漏进行快速抢修,适用于原油、成品油、天然气以及化工产品等管道的改造施工和突发事故维修。

我国管道不停输封堵技术在借鉴国外技术基础上,封堵设备能力、规格、种类不断完善,但在密封性能、筒刀控制精度、物料处置、焊接效率方面存在不足。针对上述问题开展设计优化和改进措施研究,旨在提高管道企业应急抢修技术能力,建立高效、先进、适用的抢修技术体系,降低管道事故影响和损失。

1 管道带压封堵技术类型

国内管道带压封堵技术型式有盘式封堵和囊式封堵,还应用筒式和折叠式封堵技术。盘式封堵可根据管道运行工况进行不停输封堵。囊式封堵适用停输封堵和压力较低情形。折叠式封堵开孔直径为管径30%,适用于大管径、中压管道,筒式封堵开孔直径大于管径,施工费用较高。选择封堵方式应根据现场条件、管输介质性质、待维修管段距离和安全经济因素。

1.1 囊式封堵

囊氏封堵适用于天然气、成品油易挥发介质管道,工作压力为0.5~1.0MPa,环境温度小于65℃。在待维修管段适当位置,焊接两组封堵法兰进行带压开孔。从挡板孔送入展开圆形挡板,从胶囊孔送入充气膨胀密封胶囊,囊表面与管壁紧密贴合切断油流,囊后端抵在挡板,挡板可承受管内压力通过密封胶囊传递推力,通过充气胶囊和挡板将管内介质隔断。后续释放修复管段内介质,修复完毕顺序解除封堵,用堵孔器在开孔处堵塞,加盖盲板。

1.2 盘式封堵

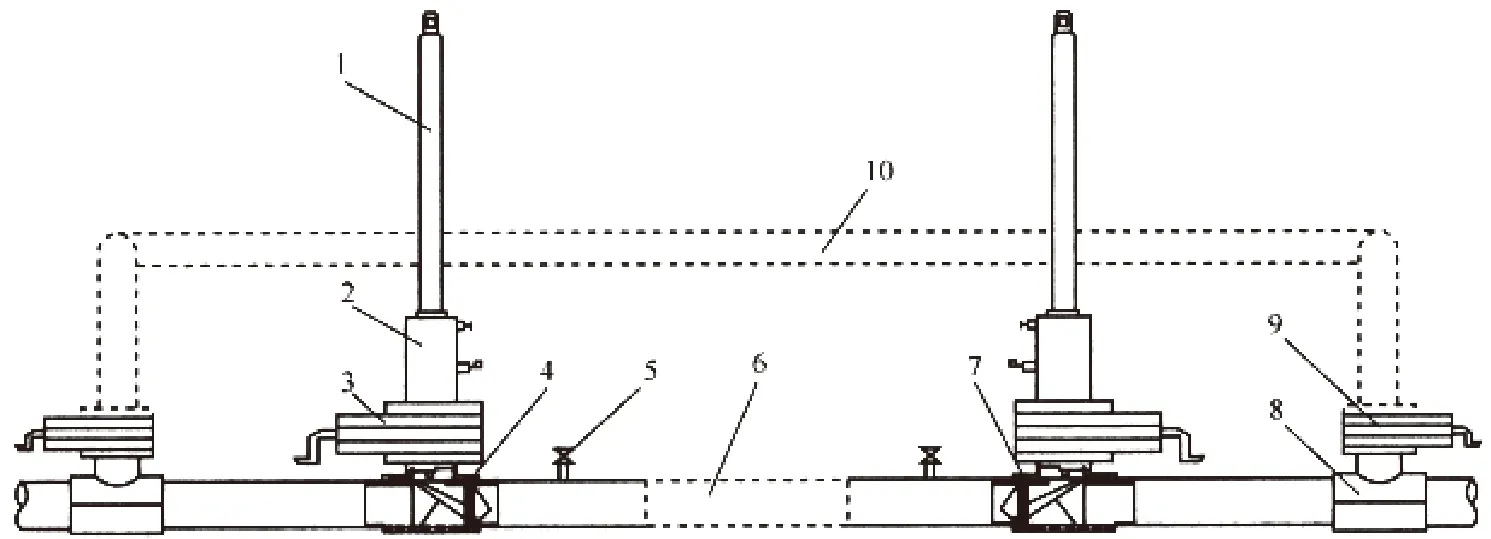

盘式封堵最大工作压力10MPa,适应环境温度最高340℃。图1是盘式封堵简图,在待维修管段两侧焊接两个三通,内侧封堵三通,外侧旁通三通。在封堵三通上安装夹板阀、开孔机,采用液压驱动进行全密闭开孔。拆除开孔机后,在旁通三通上架设旁通管线,在封堵三通上安装封堵器。确认旁通管线导通,对管道进行封堵,待维修管段与主管道隔离,进行抽油、割管、砌黄油墙、换管连头,施工完毕解除封堵、拆除旁通管线,安装堵塞,加盖盲板。

图1 盘式封堵示意图

2 盘式封堵关键技术要点

盘式封堵适用工作压力、温度范围广,应用最广泛,针对盘式封堵关键环节进行分析。

2.1 开孔作业

开孔点选择在直管段,筒刀中心钻不能位于焊缝。安装三通前测量管壁厚度,测量应避开腐蚀区域,开孔点处管道椭圆度不超过1%,否则重新选定开孔点。安装三通前检查三通压力等级与管道压力相符,检查弧板直径与管道相同。带压开孔前,对焊接到管道的管件和开孔设备进行严密性试压,试验压力不超过管道运行压力1.1倍。安装开孔机时检查筒刀椭圆度。开孔作前测量开孔机转速,要求在10~12rmin,转速过快筒刀震动、损坏、甚至卡刀。

2.2 封堵作业

皮碗安装到封堵头前,检查皮碗尺寸与管道管径、壁厚是否匹配,检查皮碗是否破损,防止皮碗破损导致封堵不严。安装封堵头皮碗方向应向着封堵管段,安装封堵头皮碗后连接平衡管,下封堵头按照管道流向先封上游再封下游。封堵完成后关闭压力平衡阀,压力将为零保持10min,如封堵管段压力未回升,表明封堵成功。天然气管道或轻质易挥发油品管道,排除介质后,在封堵器一侧安装封堵胶囊,胶囊充满氮气,压力不低于0.5MPa。

2.3 解除封堵

管道动火完成、焊口检测合格后可解除封堵。解除封堵前先进行管道压力平衡,减轻提取封堵头阻力。先提取上游封堵头,再提取下游封堵头,关闭夹板阀,拆除封堵联箱。开孔切下的鞍形板安装在堵塞上,调整鞍行板与联箱相对位置,确认鞍形板与管道方向一致。先进行管道与开孔联箱压力平衡,打开夹板阀,确认堵塞完全定位后,将堵柄与开孔机主轴彻底脱离。下堵塞完成后,验证堵塞密封效果,顺序拆除堵柄、开孔机。夹板阀拆除后再对开三通法兰上安装盲板,安装前确认盲板密封面和金属密封垫片完好情况,螺栓对称紧固。

3 带压封堵技术存在问题及改进优化

调研我国管道带压封堵技术应用情况,在封堵三通、封堵头皮碗、筒刀进刀控制和残留油品清除方面存在不足。

3.1 封堵头密封管道失效

封堵器堵头是带压封堵技术关键部件,包括封堵支架和皮碗,封堵支架对密封件进行支撑压紧,皮碗是密封件。盘式封堵利用皮碗和管线过盈配合实现封堵,皮碗过盈量为管径15%~20%。皮碗过盈量大,与封堵孔接触产生刮伤、破损导致封堵失效。筒刀开孔产生金属屑和毛刺,会对皮碗造成损伤破损。现设计内胀式封堵头,由活动支架、胀紧系统、液压系统和封堵皮碗组成。皮碗在未达到封堵位置时与管道内径有5mm间隙,保证前进中不受到损伤。到达封堵位置启动液压膨胀装置,皮碗过盈量可达30%~50%,保证封堵效果。

3.2 开孔器进刀控制精度差

根据计算开孔尺寸和进刀标尺刻度控制观测开孔尺寸,因进刀标尺多次使用,进刀标尺刻度磨损无法判断开孔尺寸,只能人工观测控制开孔尺寸,导致开孔尺寸偏差。因缺少开孔停止装置,开孔尺寸偏大和管线开透事故也有发生[2]。为精准控制筒刀进刀尺寸,设计进刀尺寸标尺,研制进刀标尺声光报警装置,在开孔机作业时达到开孔尺寸时发出指令信号,开孔机自动停机,保证开孔精度。管道开孔自动停机报警装置核心部件是触发传感器(限位开关),将机械位移转化为电信号,由红外接收和发射电路控制机械动作。

3.3 封堵施工过程油气泄漏污染环境

管道带压封堵施工过程中进行设备换装,施工完成后开孔及封堵联箱中残留油品,油品回收和抽取过程存在油品外溢造成环境污染,特别是管道低点油品回收不彻底、回收率低。现研制带压封堵油品置换装置,在开孔完成后,通过充气接口向开孔联箱冲入氮气,氮气压力与管道内压力相同,压力平衡后油品被压入管道内。针对待维修管段内油品,管道上游封堵后没利用氮气瓶压力和管道内压力的压差,油品通过氮气置换至施工管段下游,在对管段下游实施封堵。该方法将待维修管段的油品“零泄漏”“零污染”和“全回收”。

3.4 封堵作业效率不满足高效抢修需求

囊式封堵、盘式封堵存在焊接时间长、焊道检测时间长的问题,不能满足管输企业应急抢修和尽快恢复输送的需求。传统开孔三通固定方式,焊接上下弧板需要有经验焊工至少焊接6h。现研发对开式快卡三通,通过紧固快卡三通的连接螺栓固定上下三通弧板,螺栓连接少于1h,实现快速封堵施工。在上下弧板纵向、角向连接处安装耐高压密封胶条,可承受6MPa油品压力,避免封堵时油品泄漏。封堵完成后三通上下弧板需焊接进行永久性固定,因弧板纵焊缝处有密封橡胶垫,焊接即要保证焊缝质量,又要防治焊接过程损伤密封橡胶垫。控制方法是在焊缝和密封橡胶垫增加钢条垫板,隔离焊缝熔池即传递热量;快卡三通焊接时采用小电流和快速焊接方式。

4 结语

随着新版《安全生产法》《环境保护法》实施,管道抢修修复和改线改造对安全、环保要求更为苛刻。管道不停输封堵工艺发展方向式提升封堵工艺及设备的安全性和可靠性,提升适用管道等级范围,降低对施工场所条件限制。重点针对封堵密封性、筒刀控制精度、油气回收和快速封堵进行了优化改进,对于提高我国管道行业抢修水平具有重要指导意义。