钢骨混凝土水平钢筋与钢柱套筒连接施工的探索

2024-03-13董婷婷

董婷婷

(山西三建集团有限公司,山西 长治 046000)

0 引言

钢-混凝土组合结构逐渐成为建筑工程中广泛应用的结构形式,该结构因受力均匀而得到广泛应用。但由于该结构体系连接节点多,施工难度大,对钢柱和钢筋连接质量提出了更高的要求。因此本文提出水平钢筋与钢柱套筒的焊接施工方法,以期通过科学合理的焊接施工方法全面提高施工效率以及质量,保证钢-混凝土结构连接节点质量。

1 工程概述

本文以某酒店建筑工程为例,该工程地上部分9 层,地下部分1 层,总建筑面积为78400m2,建筑高度40m,抗震等级为一级。本工程主要使用HRB400E 级钢筋,Q345B 钢材,使用钢-混凝土组合结构。

2 施工难点

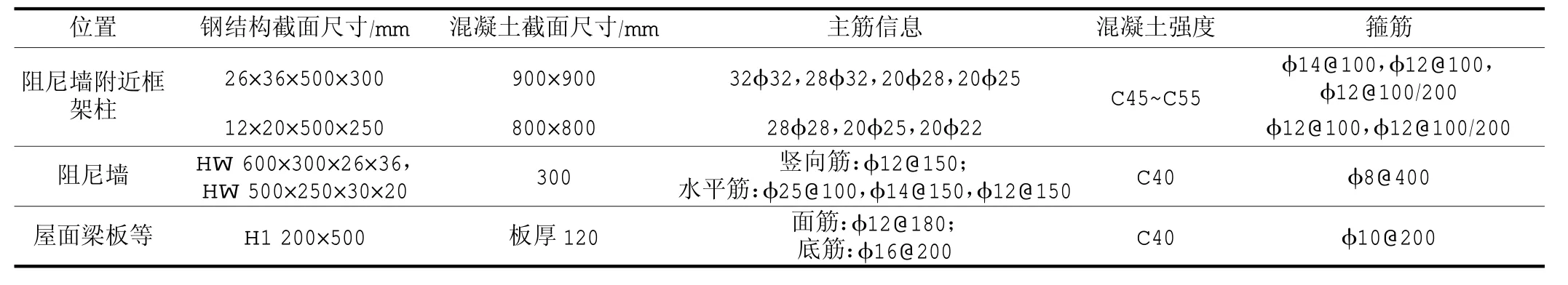

钢-混凝土结构主要难点在于水平钢筋和钢柱的连接施工,在钢柱结构中直接开孔,顺直穿过钢筋可能造成钢柱应力过于集中,从而对钢柱强度产生影响。若在施工现场进行开孔,可能会对型钢材料造成损伤,影响钢结构强度。因此本文提出钢筋和钢珠套筒的连接施工技术以解决这一难点。表1 为本工程钢-混凝土结构的参数信息。

表1 钢-混凝土结构参数信息

3 施工流程

本文采取水平钢筋和钢筋套筒连接施工,先对现场展开定位放线测量,准确对施工要点定位并做好标记。安装钢骨柱埋件材料,对钢骨柱进行提前预装,并进行吊装在现场安装。再对钢梁进行吊装施工,对柱钢筋、柱模板进行安装,对套筒定位后焊接套筒。进一步支设梁模板,同时搭设支撑架,并安装梁钢筋以及楼板模板,安装楼板钢筋,最后进行混凝土的浇筑作业[1]。

4 水平钢筋施工方法

准确定位柱钢筋后,按照设计方案加工制作型钢构件,型钢构件需要配合小构件制作同时安装。完成主要钢结构的吊装作业以及钢结构定位后,对边缘钢筋处理便于绕过钢柱结构,对套筒定位焊接。由于型钢柱边缘厚度达到36mm,套筒和型钢柱焊缝不超过6mm,使用CO2气体保护焊进行焊接作业。使用加长套筒可以保证套筒和钢筋的连接质量避免钢筋偏差对工程质量产生的影响。由于钢柱横截面积为900mm×900mm,翼缘和柱边保持150mm 间距,梁宽度350mm,下部使用9φ25 钢筋,上部使用7φ25 钢筋,因此受力钢筋间距只有50mm 距离。在CAD 软件支持下分析钢筋以及型钢之间的关系,通过弯曲上部外围钢筋(坡度1:6),穿过型钢柱,对水平主筋进行加密箍筋,可以避免受到外力影响,且不会对混凝土结构整体产生影响。对底部钢筋间距进行调整,按照04LaE+15d 方式将钢筋锚入型钢柱,剩余钢筋部分和套筒进行焊接,均使用加长套筒进行焊接,采取CO2气体保护焊接方式,按照混凝土浇筑要求进行焊接。完成焊接后需要根据抗震设计要求对构件展开质量验收,由专业试验检测结构进行现场验收,往复加载验证结构质量,直到节点达到抗震设计等级后,才能通过验证。

其中要注意对厚钢板的焊接技术控制,由于厚钢板焊接坡口大,热量高,极容易产生焊接变形的问题,若不能控制焊接变形问题,可能会对钢板材料外形产生影响,造成外形尺寸进度误差。由于钢结构复杂,存在多处焊接接头,焊缝出现应力集中,对焊缝造成过大约束度,可能出现层状撕裂的问题。在焊接节点位置容易出现焊缝透焊问题或者焊缝密集。因此应使用窄间隙小坡口焊接技术,多层多道进行焊接,不允许摆宽道,前一道对后一道焊缝产生预热作用,后一道对前一道产生后热作用,从而保证应力分布的均匀性,以保证焊接质量的改善。为了对变形的控制,分别多次对正反面进行多次焊接,或者对同一焊缝多次焊接。提前准备刚性胎膜加剧固定厚板,经过固定后可以减少焊接变形问题。为改善残余应力问题,可利用工件整平处理,通过切割钢构件边缘并对钢构件反复碾压处理,能够在一定程度上削弱收缩应力。焊接后也可以通过烘烤背部以及侧面,从而消解残余应力,高温可以对热影响区产生冲击作用,也能达到除锈效果,改善残余应力对厚板的影响。

对套筒焊接过程中,需要根据各个钢结构节点上使用的套筒数量进行位置和型号的标注,能够清楚标注不同位置的标高,在现场完成型钢标注数据,确保套筒焊接位置准确。先通过人工手工焊接方式对套筒进行固定处理,再利用CO2气体保护焊焊接套筒,完成焊接作业后对焊缝展开检查,检查焊缝能否达到质量要求,然后将焊缝提交给业主以及监理人员进行质量验收,通过质量验收后才允许进入下一阶段作业。在安装绑扎柱钢筋时,对于梁钢筋产生直接影响的位置可以先放置,在纵向钢筋完成安装后,对柱钢筋以及受力水平钢筋进行箍筋。支设模板作业先对模板加固处理后,再对梁底部柱混凝土进行浇筑施工。模板支设固定作业优先进行中段位置的支设,在节点位置1.5cm 暂时不进行支设作业,钢筋梁和节点位置完成安装作业后才能进行节点附近位置的支设固定。先进行水电预埋件以及板钢筋的安装作业,经过质量验收以及检查后,才能展开浇筑作业。混凝土作业采取分层浇筑方式,使用振捣棒从混凝土柱中插入均匀振捣作业,但由于型钢位于混凝土柱的中间位置,占据很大部分空间,很难展开振捣工作。为了保证混凝土柱可以得到密实振捣,可使用自密实混凝土进行施工,这类混凝土对于振捣作业要求并不高,能够提高浇筑后的密实程度。但也由于该材料的特殊性,对于浇筑工作提出新要求。由于该材料的流动性更强,在浇筑过程中应当进行交替浇筑作业,避免对单侧造成过大压力,可能造成钢柱位移或者变形问题的发生[2]。在浇筑过程中应严格控制每次浇筑的时间间隔以及高度,从而保证模板结构稳定。在浇筑后仍然需要使用振捣棒充分振捣,在钢柱外围使用振捣棒敲击,振捣棒可以对模板体系产生传递作用,从而保证混凝土充分振捣密实。

使用本文提出的型钢与钢筋套筒连接施工能够减少钢筋材料结构上的开孔作业,从而减少钢结构加工制作时间,全面提高施工速度以及施工效率,并保证钢结构不会出现质量损害,能够全面提高施工质量以及施工水平。同时借助于加长套筒以及焊接施工,能够规避钢柱安装误差带来的影响,可以规避人工施工过程中带来的焊接质量问题,并减少施工材料的使用,也能达到良好的钢-混凝土连接效果。

5 钢柱拉筋节点设计

本工程外框钢柱主要使用钢骨柱,圆柱混凝土桩,钢骨柱截面为十字形,每根配筋方式都不同。对拉筋和钢骨连接时,利用螺栓套筒以及焊接方式进行连接施工。使用焊接连接板,要求焊缝长度不低于单面12d、双面6d。为了保证钢骨柱拉筋作业,避免钢筋弯折超过135°,钢骨柱腹板上要增加长圆孔,拉筋弯钩使用135°弯钩,另一端使用90°弯钩,将弯钩一端通过钢板连接水平钢筋。拉筋和钢骨柱垂直连接,应在钢骨柱腹板上设置b×h 的长圆孔,其中h 为长度,b 为宽度。按照腹板厚度以及拉筋直径,重复试验计算以确定最终的数据。拉筋和钢骨柱进行水平连接时,长圆孔尺寸应为[(b+4)×h]~[(b+6)×h]。经过数据计算,按照上述尺寸进行开孔施工,能够通过拉筋穿过型钢,可以控制开孔率,且保证施工质量以及效率。

6 纵筋节点设计

纵向钢筋在施工过程中容易受到钢筋连接板的影响,以往设计主要利用套筒连接纵向钢筋以及钢梁底部以及顶部,可采取纵筋中间断开进行钢筋连接板的焊接连接,但该施工技术由于施工效率低,柱纵筋作为重要连接钢筋,对工程质量产生重要影响。断开纵筋将会存在焊接风险,影响工程质量[3]。另外也可以通长布置纵筋,将钢梁底部固定在套筒内部,将连接板底部干结顶部套筒。由于纵筋下料长度很难控制,和连接板焊接和套筒焊接时,受到空间局限约束很难实现四周焊接。因此本文采取连接板顶部使用套筒焊接方式,在底部使用搭筋板方式进行焊接,由于混凝土柱使用圆柱材料,利用搭筋板焊接更加容易便利。搭筋板和钢筋的焊接可采取单双面焊作业,更能保证焊接效果。搭筋板应选择混凝土柱同等弧度的钢板材料,常规平直搭筋板并不能满足纵筋焊接需要,以同等弧度搭筋板能够顺应纵筋曲度,以保证达到理想的绑扎焊接质量,保证了外框钢柱结构。完成焊接施工后还需要到现场展开质量验收,经过质量验收后才允许进行下一阶段的施工。本文为了解决圆柱混凝柱的问题,提出选择弧形搭筋板进行连接作业,能够充分满足焊接需要,减少质量隐患问题。

7 钢柱和混凝土梁连接设计

在本工程地下室结构中使用了十字钢柱结构,和周围混凝土梁的连接施工相对复杂,连接节点较多,施工难度更高。由于混凝土梁由于数量较多,结构复杂,多处存在四根混凝土梁连接一根钢柱材料[4]。以往多使用在钢柱梁高范围区域内增加钢筋连接板材料,在钢筋连接板上焊接梁钢筋进行连接,焊接方法使用双面焊技术。本文提出使用组合结点方法连接施工,减少施工工序和难度。将以往使用的连接板去除,使用直锚技术对钢筋进行锚固处理,要求锚固长度达到LaE。在钢筋连接钢骨位置,可使用套筒连接技术进行焊接,要求焊接长度应超过单面焊10d,双面焊5d,套筒连接部分采取围焊技术进行固定,要求焊脚高度应达到6mm。要求平直段连接长度在0.6LaE以上,后弯段连接长度应达到15d。钢筋连接钢骨架架柱时,底筋和面筋有多排结构,第一排使用搭筋板面部进行面筋的焊接,第二排使用搭筋板底部的焊接,第三排使用套筒方式进行焊接。对钢骨结构焊接主要使用直锚以及弯锚技术。若存在多排钢筋结构的混凝土梁,使用搭筋板进行焊接,可满足焊接需要。由于搭筋板焊接施工需要大量仰焊施工,施工难度较大,因此还需要加强对焊接质量的验收,以积极解决焊接质量问题。此外还可以利用套筒连接和搭筋板连接两种方法结合方式进行焊接,第一排使用搭筋板面部进行焊接,第二排使用套筒连接方法焊接面筋,能够对面筋焊接节点问题进行优化和质量控制。

8 剪力墙连接节点设计

剪力墙和钢筋连接位置,以往在封闭箍筋位置,在垂直方向上间隔100mm,使用搭筋板(10mm×150mm×50mm)在钢板墙焊接,将箍筋封闭焊接在搭筋板上,保证焊接长度应达到单面焊5d。封闭箍筋连接施工时,可在连接位置增加钩筋板,在钩筋板上将封闭箍筋弯折90°进行钩接。钩筋板厚度为12mm,制作为锯齿形状,将一侧和钢板剪力墙进行焊接成为钩筋孔,再将钢筋焊接固定。施工该施工技术能够大幅减少焊接工作,提高效率。

9 结语

综上所述,本文以某酒店建筑工程为例,该工程采取钢-混凝土结构,该结构施工难点在于水平钢筋和钢柱的连接,为避免在钢柱直接开孔,造成钢柱应力过于集中,本文提出水平钢筋和钢柱套筒连接施工方法。通过从水平钢筋、钢柱拉筋、纵筋、钢柱和混凝土梁、剪力墙连接等连接节点的分析,更有利于利用焊接连接施工保证钢筋混凝土结构得到充分连接,减少质量隐患,提高工程焊接质量。借助于焊接连接施工充分发挥出混凝土和钢结构的性能优势,能够全面提高施工质量。