航天器用界面导热填料应用状态接触传热系数分析

2024-03-12韩崇巍金迪杨居翰赵啟伟张旸李文君杜卓林

韩崇巍 金迪 杨居翰 赵啟伟 张旸 李文君 杜卓林

(北京空间飞行器总体设计部,北京 100094)

导热填料是固-固界面传热强化的填充材料,在航天器各个组件的热连接中发挥了关键作用。目前,国内航天器使用最普遍的是RKTL-DRZ-1型导热脂,但其具有易爬油的缺点[1],在对可凝挥发物、油类等敏感的设备上(如微波开关、光学部件等)限制使用。此外,随着航天器上高热耗、高热流密度设备的增多,RKTL-DRZ-1型导热脂对界面接触传热的改善效果已渐显不足。为适应航天器对热控设计的不同需求,国内针对性开发了2款航天器用导热填料,主要包括提高界面接触传热系数的改进型产品RKTL-DRZ-2型导热脂,以及改善爬油情况的RKTL-DRNJ-1型导热凝胶[2]。

对导热填料接触传热系数的测量,一般是按标准方法(一维稳态热流法)对样品进行测试,但这种方法采用的是小面积试件(Ф25mm、厚度0.1mm),且是在均匀压力条件下测量,而工程实际应用时,设备安装面尺寸一般为几十至几百毫米,且通过螺钉分布式安装,安装面压力并不均匀,因此标准方法的测量值会明显优于工程实际应用状态下的工程值(如RKTL-DRZ-1型导热脂,标准方法测量时的接触传热系数约为20000W·m-2·K-1,工程实际应用时为500~2000W·m-2·K-1),标准方法的测量值无法直接用于工程设计。对于已在航天器上普遍使用的RKTL-DRZ-1型导热脂,其应用状态下的接触传热系数通过热平衡试验及在轨飞行数据修正,已有较多的数据积累。而对于RKTL-DRZ-2型导热脂及RKTL-DRNJ-1型导热凝胶,由于目前在航天器上应用较少,其实际应用状态下的接触传热系数缺乏试验数据支撑,而设备安装面的接触传热系数是航天器热分析的重要参数,对热分析的准确性及热设计方案的可行性评估具有很大影响。

国内外对界面接触传热系数开展了大量的试验及理论研究[3-7],影响接触传热系数的因素多样、复杂,包括平面度、粗糙度、紧固件分布、拧紧力矩、设备及安装板刚度等,但尚未有普适性理论可以计算获得接触传热系数,因此国内外航天器热设计时选用的接触传热系数大多来自试验。本文研究的目的是获取2种新开发的航天器用导热填料在工程应用状态下的接触传热性能,采用试验方法对航天器上设备典型尺寸及不同固定螺钉分布情况下的接触传热系数进行分析,并获取保证航天器用导热填料填充效果的实施经验。

1 试验方案

1.1 试验装置

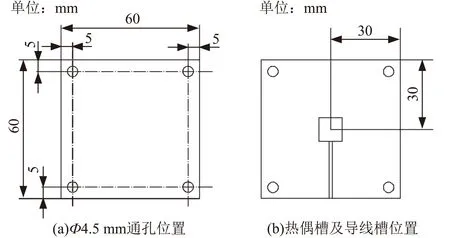

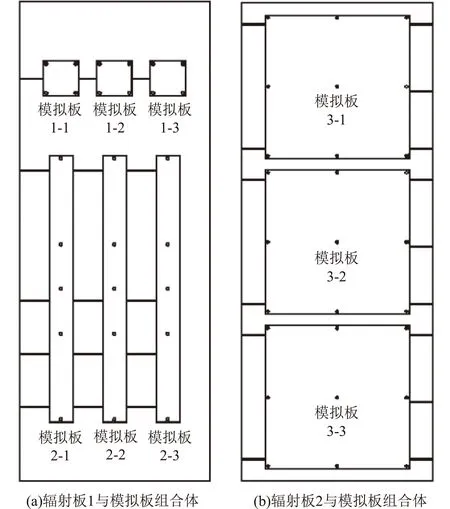

试验装置由设备模拟板、辐射板、空间环境模拟器、程控电源和测控温设备等组成。设备模拟板共3种,每种模拟板各3块,用于模拟航天器上典型设备的安装底板,在模拟板安装面上开设小方槽及导线槽,用于热电偶的粘贴及热电偶线缆引出。每个模拟板顶面均设置1路加热器。模拟板相关信息见表1,尺寸如图1~图3所示。辐射板共2种,每种辐射板各1块,用于模拟板的安装。如图4所示,辐射板1用于模拟板1-1~1-3和2-1~2-3的安装,辐射板2用于模拟板3-1~3-3的安装。作为热沉排散模拟板热耗,辐射板外表面喷黑漆(模拟板安装面除外)。辐射板上开设M4螺纹孔,在其与模拟板安装面上开设小方槽及导线槽,用于热电偶的粘贴及热电偶线缆引出。辐射板相关信息见表2。参考航天器上设备的一般安装要求,模拟板通过M4螺钉固定于辐射板上,拧紧力矩2.0N·m,辐射板与模拟板之间涂不同规格的导热填料。为尽可能降低辐射板温度,辐射板直接放在真空室内导轨上。试验时,空间环境模拟器通液氮、抽真空,试验装置示意如图5所示。

图1 模拟板1尺寸

图2 模拟板2尺寸

图3 模拟板3尺寸

图4 辐射板与模拟板组装示意

图5 试验装置示意

表1 模拟板信息

表2 辐射板信息

1.2 试件样本

设备模拟板试件通过导热填料安装于辐射板上,选用的导热填料包括RKTL-DRZ-2型导热脂和RKTL-DRNJ-1型导热凝胶,同时作为比对,部分试件样本也选用了RKTL-DRZ-1型导热脂及干接触的方式,考虑航天器上设备典型的固定螺钉分布情况,先后对28个试件样本开展了试验研究,获取了28组样本数据。

与RKTL-DRZ-1型导热脂相比,RKTL-DRZ-2型导热脂为改进型产品,对界面的接触传热系数有很大改善,为单组份胶;RKTL-DRNJ-1型导热凝胶为双组份胶,不爬油,对界面的接触传热系数无改善。几款导热填料的主要性能参数见表3。

表3 不同导热填料性能

导热脂及导热凝胶均按照规范要求进行实施,主要包括安装面的清洁、导热填料使用前的充分搅拌、导热填料在两侧安装面的均匀涂覆(厚度为0.1~0.2mm)、清胶、加压固化等。

1.3 接触传热系数计算方法

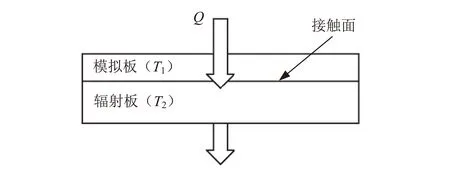

试验装置的热流如图6所示。在接触的2个界面开槽布置热电偶测点,可直接测量2个界面的温度,因此根据接触传热公式直接计算界面接触传热系数。

图6 试验装置热流

式中:h为界面接触传热系数,W·m-2·K-1;Q为加热器功率,W;Qmli为多层漏热量,见式(2),W;A为界面接触面积,m2;T1为设备模拟板侧界面平均温度,K;T2为辐射板侧界面平均温度,K。

Qmli=A·εeff·σ·(T14—Ts4)

(2)

式中:εeff为多层当量发射率;σ为斯蒂芬-玻尔兹曼常数;Ts为热沉温度,K。

2 试验结果与分析

2.1 试验结果

对28个试件样本进行接触传热系数测试试验,试件样本的安装状态及计算获得的接触传热系数如表4所示。

表4 试验结果

2.2 误差分析

影响接触传热系数计算的误差主要包括以下几方面。

(1)测温误差。试验装置采用热电偶测温系统,考虑热电偶标定、安装及测量仪器精度等因素,测量误差不超过1℃。

(2)稳定判据误差。试验工况稳定判据按照《GJB1033A-2005卫星热平衡试验方法》执行,各试验工况结束时测温点温度满足稳定条件,由此引起的试验温度与稳定值的偏差不超过1℃。

(3)功率测量误差。试验中加热器功率偏差不超过2%。

(4)多层漏热量偏差。多层当量发射率计算值偏差不超过0.02。

综合考虑上述误差影响,根据式(1)的稳态计算结果,可得表4中对应接触传热系数的计算结果偏差最大约2.8%。

2.3 结果分析

2.3.1 实施效果评估

每个试件样本完成试验后,均对其导热填料的涂覆状态进行检查,检查结果如下。

(1)RKTL-DRZ-1型导热脂和RKTL-DRZ-2型导热脂的涂覆状态良好,保证了设备模拟板与辐射板之间的良好接触。

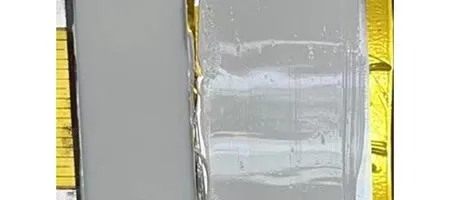

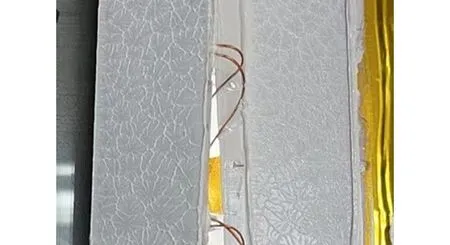

(2)第1组#2-1-3,#2-2-3,#2-3-3,#3-1-3,#3-2-3,#3-3-3,以及第2组#2-1-4,#2-2-4,#2-3-4,#3-1-4,#3-2-4,#3-3-4,共12个试件样本选用RKTL-DRNJ-1型导热凝胶。其中:第1组6个试件样本的导热凝胶存在未能有效结合现象且表面光滑(见图7),设备模拟板与辐射板之间未通过导热凝胶实现良好接触,因此本组试件样本的接触传热系数均较低;第2组6个试件样本的导热凝胶能有效结合现象且表面成渔网纹状(见图8),设备模拟板与辐射板之间接触良好,因此本组试件样本的接触传热系数远高于第1组试件样本的接触传热系数。

图7 RKTL-DRNZ-1未良好接触的光滑表面

图8 RKTL-DRNZ-1良好接触的渔网纹状表面

上述情况表明:①RKTL-DRZ-2型导热脂按照目前的导热脂规范进行实施即可保证良好的界面填充效果。②RKTL-DRNJ-1型导热凝胶为双组份胶,实施前将2种组份按一定比例进行配制,并要求在配制完成后的1h内完成导热凝胶的实施,以避免固化。前文中第1组选用RKTL-DRNJ-1型导热凝胶的6个试验样本在实施时室温约32℃,且配比完成至实施完成的时间接近1h,较高的室温及较长的实施时间导致实施完成时安装界面两侧的凝胶表面已开始固化,进而导致试件样本安装界面两侧的凝胶未能有效结合、填充;第2组选用RKTL-DRNJ-1型导热凝胶的6个试件样本实施时室温约25℃,配比完成至实施完成的时间约40min,导热凝胶的填充效果得到了很好的保证。由此可见,对于RKTL-DRNJ-1型导热凝胶,除满足实施规范要求外,还应严格控制整个实施过程的时间,并应对环境温湿度进行控制,以避免凝胶快速固化,进而影响界面填充效果。今后还要进一步开展工艺验证试验,寻找最优实施控制时间和温湿度要求。

2.3.2 接触传热系数分析

由表3中试验结果(不含实施状态不佳的#2-1-3,#2-2-3,#2-3-3,#3-1-3,#3-2-3,#3-3-3共6个试件样本)可分析得到如下结论。

(1)在相同安装状态下,RKTL-DRZ-2型导热脂的接触传热系数最高,RKTL-DRZ-1型导热脂次之,RKTL-DRNJ-1型导热凝胶最低。

(2)RKTL-DRZ-2型导热脂的接触传热系数是RKTL-DRZ-1型导热脂的1.1倍~4.7倍;接触面的面积越小、固定螺钉越密,RKTL-DRZ-2型导热脂对接触传热系数的改善效果越明显。

(3)RKTL-DRNJ-1型导热凝胶的接触传热系数是RKTL-DRZ-1型导热脂的0.6~0.8;接触面的面积越小、固定螺钉越密,RKTL-DRNJ-1型导热凝胶对接触传热系数的改善效果越接近于RKTL-DRZ-1型导热脂。

(4)不同设备模拟板尺寸及不同固定螺钉分布,对界面接触传热系数有较大影响。为保证设备安装面的良好接触,建议设备底面任意点与安装螺钉的距离不超过150mm;对大尺寸、高热流密度设备,可采用在设备底板中部增加螺纹孔、通过从设备安装板外侧拧入螺钉的方式固定,以强化界面接触传热效果。

(5)根据多年航天器研制经验,通过热平衡试验、在轨航天器实测数据修正热分析模型得到的RKTL-DRZ-1型导热脂在航天器上使用状态下的接触传热系数,为本文试验结果的0.3~0.5,这可能主要是由于试验采用10mm厚的铝板(刚度约等同于33mm厚的铝蒙皮蜂窝板),其刚度较航天器上常用的25.6mm厚或21mm厚的铝蒙皮蜂窝板更好。

2.4 导热填料选用建议

本文获取的航天器用导热填料实施经验,尤其对于RKTL-DRNJ-1型导热凝胶,其环境温湿度、操作时间是保证实现良好实施效果的关键控制条件,对于工程实施具有很好的指导意义。此外,本文获取的RKTL-DRZ-2型导热脂、RKTL-DRNJ-1型导热凝胶相对于RKTL-DRZ-1型导热脂在应用状态下对界面传热效果改善情况,能作为航天器热设计及热分析的参考,可提高热分析的准确性以制定合理的热设计方案,对航天器热设计具有很好的参考价值。综合考虑航天器用各种导热填料的特性及应用状态下的换热性能表现,给出了航天器用导热填料的选用建议,如表5所示。

表5 导热填料选用建议

3 结论

本文采用试验方法对2款新开发的航天器用导热填料RKTL-DRZ-2型导热脂和RKTL-DRNJ-1型导热凝胶在应用状态下的接触传热性能进行试验研究,并与目前常用的RKTL-DRZ-1型导热脂进行比对,结论如下。

(1)在相同安装状态下,对界面接触传热性能改善效果由高到低依次为RKTL-DRZ-2型导热脂、RKTL-DRZ-1型导热脂、RKTL-DRNJ-1型导热凝胶。

(2)对于导热凝胶的实施,为保证实施过程中导热凝胶有效结合,应对环境的温湿度及实施时间进行严格控制。

此外,考虑各种导热填料的特点,本文给出了导热填料在应用时的选用建议,可为选用导热填料时的热设计及热控实施提供参考。