高温后钢管高强混凝土柱的黏结性能

2024-03-12郁舒敏侯东序崔洧瑄

王 兵, 郁舒敏, 刘 晓, 侯东序, 崔洧瑄

(沈阳大学 a. 建筑工程学院, b. 沈阳市民用建筑智慧防灾减灾重点实验室, 辽宁 沈阳 110044)

近几年,随着高强混凝土制备技术的不断发展和超高层大跨度建筑结构的出现,高强混凝土的应用日益广泛。钢管高强混凝土作为一种高性能组合构件,外包钢管对内部高强混凝土起到了很好的约束作用,从而克服高强混凝土脆性大的缺点,同时内部混凝土的存在能有效避免钢管容易屈曲的弱点,从而使两种材料性能优势互补,性能得到充分发挥[1-2]。

一些学者已经对钢管混凝土进行研究:宋天诣等[3]研究发现混凝土强度和截面周长对火灾后椭圆形钢管混凝土的界面黏结强度有显著影响,其他因素的影响不大;王晓初等[4]研究发现钢管混凝土构件极限承载力随着构件所经历的历史温度的升高而降低、随着钢管强度和混凝土强度的增加而增大,钢管混凝土构件经历高温条件后,混凝土的各项性能损失严重,后期承载力主要由高强钢材承担;刘晓等[5]研究发现圆钢管活性粉末混凝土短柱初始黏结破坏载荷会随着径厚比的增加而减少,随着活性粉末混凝土强度与长细比的增加而增加;在试件经历极限黏结破坏后,混凝土的各项性能损失严重,曲线呈逐渐下降状态;张春亮[6]给出了适合高温(火灾)后钢管混凝土的黏结滑移的本构关系;Tao等[7]研究发现粉煤灰类型、水灰比、水泥取代率对黏结性能有所影响,并对圆钢管混凝土和方钢管混凝土的黏结强度值作出建议;陈宗平等[8-9]分别进行了17根圆、方钢管混凝土的推出试验,对温度、锚固长度、混凝土强度等变量进行研究,结果表明圆钢管混凝土黏结性能比方钢管好。

本文运用ABAQUS软件,建立了高温后钢管高强混凝土柱模型,分析不同变量对钢管高强混凝土柱黏结性能的影响,并对黏结机理进行研究。

1 有限元模型

1.1 材料本构关系

混凝土采用韩林海[10]提出的考虑高温后圆钢管约束效应系数的应力-应变关系模型;钢材采用Tao 等[11]提出的4阶段应力-应变关系模型。

1.2 模型的建立

1) 单元选取。钢管采用壳单元S4R,钢厚度采用9个积分点的Simpson积分以提高计算的准确性,混凝土采用3维实体单元C3D8R。

2) 分析步的定义。本模拟采用动力显式分析步,以拟静态分析钢管和混凝土之间的黏结滑移,为了使计算结果更稳定,未进行质量缩放。

3) 接触界面的定义。本模拟考虑了2种接触面之间的相互作用:第1种接触属性是在混凝土与钢管未发生相互移动时,此时定义了接触面的损伤和黏性行为,为了方便收敛,指定了损伤稳定系数为0.001;第2种接触属性是在混凝土与钢管接触面发生相对滑移之后,此时定义了切向行为,摩擦系数为0.1,法向行为为硬接触。全局指派采用第2种接触属性,特殊指派在钢管和混凝土的表面加入第1种接触属性。

4) 边界条件的定义及加载方式。边界条件如图1所示,载荷端限制了X、Y方向的位移,而自由端限制了X、Y、Z方向的位移。加载时,在加载端施加1个垂直位移使核心混凝土在加载时被推出。

图1 有限元模型与边界条件

5) 网格划分。采用中性轴算法对混凝土进行划分,以六面体为单元和0.015的布种尺寸;采用中性轴算法对钢管进行划分,四面体的单元形状和0.02的布种尺寸。

1.3 模型验证

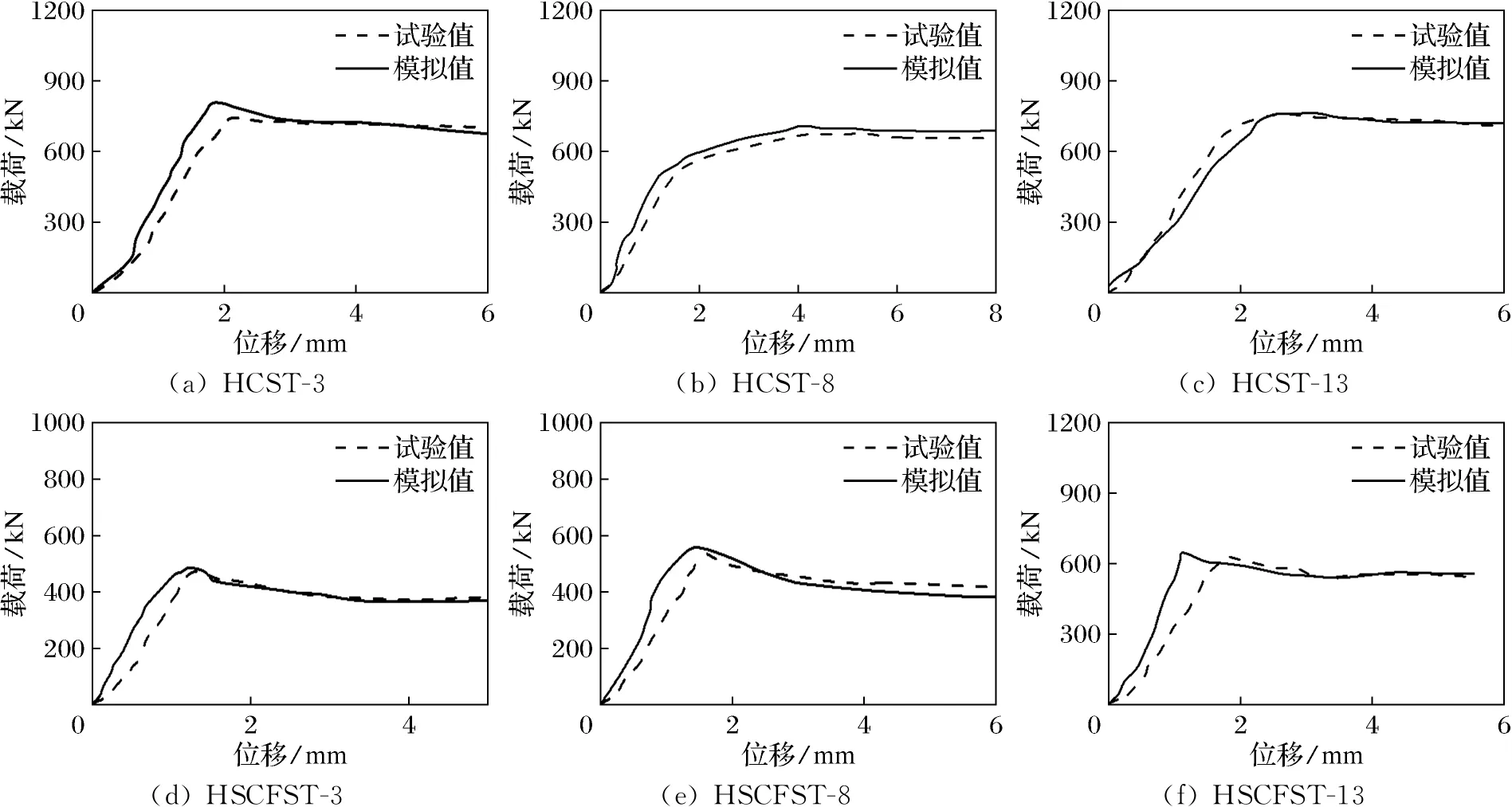

采用1.2节建模步骤对文献[9-10]中的部分试件建立有限元模型,试件的具体参数见表1,表中:D0为圆钢管直径;B0为方钢管边长;d为钢管厚度;L为试件长度;t为恒温时间;θ为温度。将模型运行出的载荷-位移曲线与试验得出的载荷-位移曲线进行对比,其结果如图2所示。从图2中可知所得到的计算结果和试验结果一致,证明了本文所选材料本构关系和建模方法合理。

表1 文献中试件参数

图2 有限元模拟与试验载荷位移曲线对比

2 参数分析

钢管高强混凝土柱的钢管选用Q345钢,构件的参数见表2。表中:L/D0为长径比;D0/d为径厚比。

表2 钢管高强混凝土模型参数

2.1 构件历经的最高温度

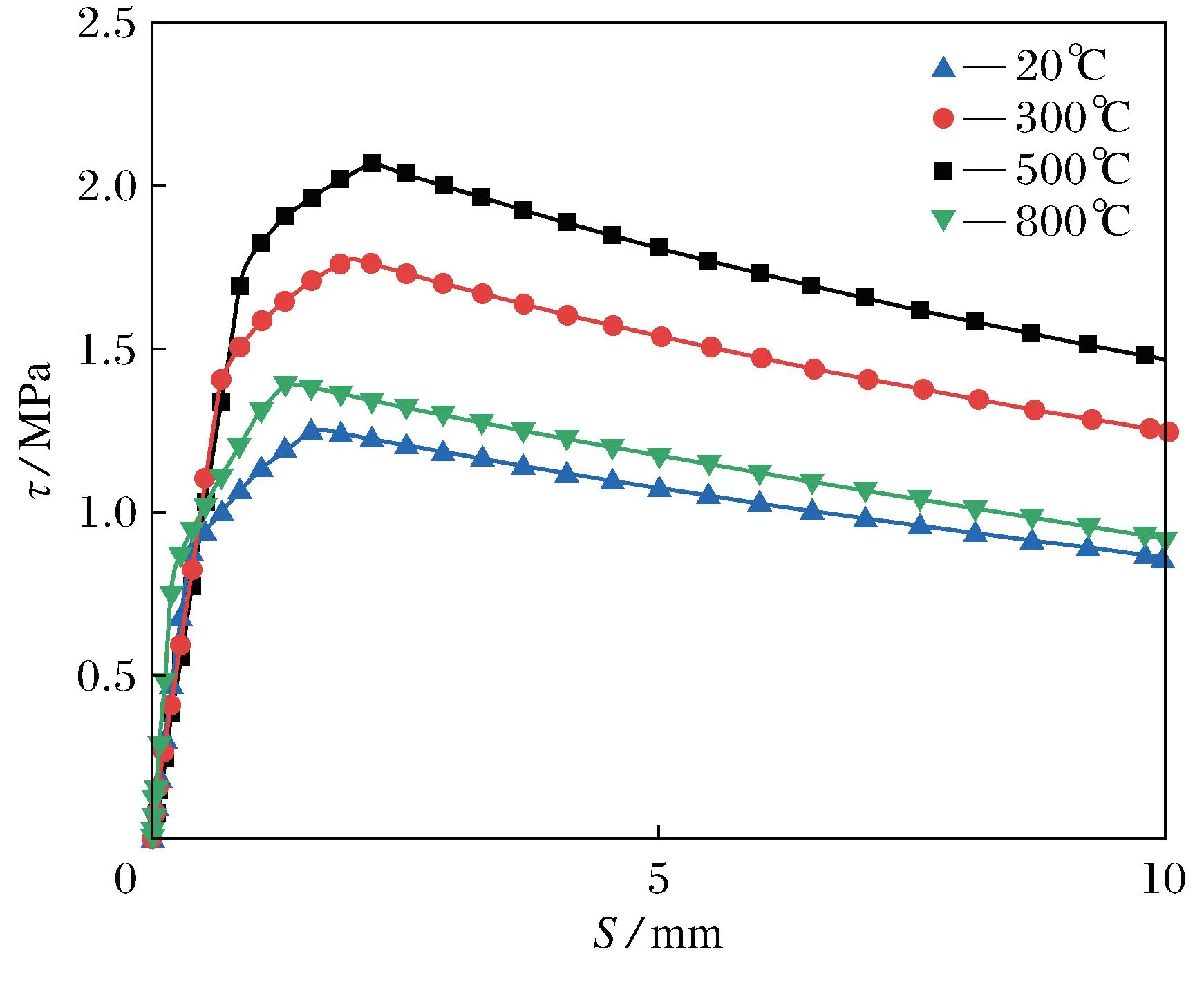

图3为高温作用后钢管高强混凝土的界面黏结应力(τ)和位移量(S)变化曲线,其中黏结应力(τ)为界面平均黏结应力。

图3 高温后钢管混凝土τ-S关系曲线

由图3可知:随设计温度的升高,其黏结应力先增加后减小(与常温相比,300 ℃时黏结强度为常温下的1.42倍,500 ℃时黏结强度为常温下的1.65倍,800 ℃时黏结强度为常温下的1.14倍);随着温度的增加,黏结强度呈现先增后减的趋势。常温下(θ=20 ℃)峰值点黏结应力τu值最低(1.25 MPa);当θ=300~500 ℃时,τu明显高于常温值,且随着θ的增加而逐渐增大,变化范围在1.77~2.06 MPa;但当温度达到800 ℃时,黏结强度出现明显下降。原因是随着温度的升高,混凝土和钢管都会产生热膨胀。由于热膨胀系数不同,所以钢管和混凝土之间会产生侧向的挤压力。同时受热胀冷缩影响,在降温过程中,由于混凝土受到的是塑性损伤是不可逆的,因此,混凝土的收缩小于钢管,从而增加了钢管与混凝土的黏结强度;但当历经温度过高时,高温使得混凝土损伤太大,从而导致黏结力下降,使得构件承受载荷的能力也下降。

2.2 径厚比

通过对HCST1-3、HCST3-1、HCST3-2构件的有限元模拟,比较高温作用后径厚比大小对钢管高强混凝土界面黏结应力-位移曲线的影响,模拟分析得出的黏结应力-位移曲线如图4所示。

图4 不同径厚比下钢管混凝土τ-S关系曲线

由图4可知,历经500 ℃高温后,钢管高强混凝土的黏结强度随径厚比的减小呈上升趋势,黏结强度变化范围为2.06~2.68 MPa。原因是在高温作用后,径厚比越大,钢管混凝土的界面黏结性能越差。由于钢管的厚度越大,其高温后的变形量越小,对混凝土的束缚就越大,导致其黏结力也越大。

2.3 长径比

通过HCST1-3、HCST2-1、HCST2-2构件的有限元模拟,比较了长径比对黏结性能的影响,模拟分析得出的黏结应力-位移曲线如图5所示。

图5 不同长径比下钢管混凝土τ-S关系曲线

由图5可知,历经500 ℃高温后,随着试件的长径比由2.74增大到7.72,钢管高强混凝土的黏结强度也从2.06 MPa增大到2.40 MPa。由此可知,长径比在2.74~7.72范围内,钢管高强混凝土的长径比越大,界面黏结性能越强。因为随着长径比的增大,钢管与混凝土的接触面积增大,使得黏结性能增加。

2.4 混凝土强度

通过HCST1-3、HCST4-1、HCST4-2构件的有限元模拟,比较高温作用后混凝土强度对钢管高强混凝土界面黏结应力-滑移曲线的影响,模拟分析得出的黏结应力-位移曲线如图6所示。

图6 不同混凝土强度下钢管混凝土τ-S关系曲线

由图6可知,历经高温后,随着试件的混凝土强度等级由C40增大到C80,钢管高强混凝土的黏结强度不断增大,且混凝土强度在C60~C80范围内对钢管高强混凝土黏结性能的提升很小。这是由于高强混凝土密度较大、内部孔隙率较低,受到高温作用后,热胀冷缩效应对其影响降低,但总体上看,与钢管普通混凝土相比,钢管高强混凝土的黏结性能仍有明显提高。

3 钢管混凝土黏结滑移机理分析

3.1 界面黏结损伤

黏结抗剪刚度是钢管混凝土抵抗界面抗剪变形所需要的应力。在实际情况中,初期滑移处于弹性阶段,在达到极限载荷之前,由于塑性特性的发展,曲线进入非弹性阶段。本文根据文献[12]的建议,选取载荷-位移曲线中0.8倍的峰值载荷点的切线值作为加载各点的黏结抗剪刚度K,同时引入黏结损伤度DS,其表达式为

(3)

不同温度下钢管高强混凝土的黏结损伤度随相对滑移量的变化情况如图7所示。考虑加载早期试件的界面黏结为弹性状态,定义此时黏结损伤度的数值为0;随着持续加载,试件慢慢进入了弹塑性阶段,此时的黏结损伤度数值在0~1之间;当试件承受峰值载荷之后,滑移量大幅度增加,此时定义试件的损伤度为1,即黏结界面完全损伤。

图7 不同温度下试件的损伤随相对滑移量变化情况

由图7可知,随着温度的升高,钢管高强混凝土柱界面损伤的发展也随之推迟。这是因为在经历高温后,钢管与混凝土的热膨胀系数存在差异,从而使钢管在降温时发生套箍效应。在加载初期损伤发展很快,随着滑移量的增大,损伤的发展速度逐渐降低,这是由于加载初期混凝土受压,其内部裂缝发展较快,导致损伤发展很快,但加载后期混凝土被压实,所以损伤发展较慢。

3.2 耗能能力

黏结力损失的本质是两种材料之间的能量损耗,而能量损耗的多少则间接地反应了损伤的积累。在钢管混凝土的黏结破坏中,存在着大量的能量吸收和损耗,而黏结界面则会把外部的能量转换成其本身的弹性变形能。为此引入黏结耗能因子η,其计算式为

(4)

式中:SOABD为图8中阴影部分的面积;SOACE为图8中OACE的面积,阴影部分面积可以通过Origin中的积分功能求出。

图8 耗能面积模型

图9为历经不同温度后钢管高强混凝土柱的耗能因子。由图中可以看出,耗能因子随温度的上升呈现出先上升后下降的趋势。常温下钢管高强混凝土柱的耗能因子最低,500 ℃时耗能因子最高。说明在20~500 ℃范围内,温度的提高更利于界面黏结滑移能量的释放。

图9 钢管高强混凝土柱历经不同温度后的耗能因子

3.3 典型曲线

为了研究钢管高强混凝土高温后的的黏结机理,选取了如图10所示的钢管高强混凝土历经500 ℃高温后的黏结应力-位移曲线进行分析。为了便于分析,在曲线上选取了4个特征点:O点为施加载荷起点;A点为载荷达到峰值点;B点为曲线缓慢下降段的结束点;C点为曲线平缓段的终点。由此可以将载荷-滑移曲线划分为上升段(OA)、下降段(AB)和基本平稳段(BC),这3个阶段的变化可以通过黏结力的源头加以分析,黏结力主要由化学胶结力、机械咬合力和摩擦力组成。

图10 典型黏结应力位移曲线

OA段为加载初期,曲线呈现出快速线性上升的趋势。这个阶段混凝土在轴向压力的作用下发生泊松效应,使得黏结界面产生侧向挤压力,此时混凝土和钢管之间刚开始发生滑移,界面上的化学胶结力承担了大部分的载荷。但是高温后黏结应力的上升速度比常温时更快,这主要是由于混凝土在高温下的机械性能下降,使其与钢管的化学黏结力有所下降,而热胀冷缩所引起的横向挤压则可以很好地弥补这种黏结应力。

在AB段,载荷达到极限值后,钢管与混凝土的接触截面发生剪切破坏,混凝土裂缝急剧扩展,界面处混凝土凝胶碎裂,化学胶结力丧失,机械咬合力与摩擦阻力增大,并平衡部分丧失的化学胶结力。

在BC段,进入水平阶段后,界面黏结趋于稳定,主要由摩擦阻力组成黏结力,大小趋于恒定,此时滑移不断增大而载荷几乎不变。

3.4 钢管表面应力云图

图11为 钢管表面Mises应力云图,由图11可以看出,钢管上应力分布较为均匀,最大应力集中于加载端,从加载端至自由端,应力逐渐减小,并随载荷的增加而增加。这是由于在有效黏结区域内,混凝土端部的载荷可以由黏结力转移到钢管上,使其承受载荷。在经历了较高的温度之后,由于载荷的增大,混凝土的横向膨胀也随之增大,从而使钢管受到的挤压力也随之增大。

图11 钢管表面Mises应力云图

4 结 论

1) 随着钢管高强混凝土径厚比的增大,钢管对混凝土的约束作用降低,界面上的切向力降低,从而降低了界面的黏结强度;在2.74~7.72的长径比下,钢管混凝土柱钢管与混凝土的界面黏结强度增大;钢管混凝土柱的黏结强度随混凝土强度的增加略有增加;钢管混凝土柱的黏结强度随着温度的升高先增加后降低。

2) 高温后钢管高强混凝土的黏结损伤随着温度的升高发展逐渐缓慢,且损伤初期发展较快,后期发展较慢;耗能因子随着温度升高先增大后减少。

3) 在加载初期,随着黏结力的增加,位移变形逐渐增加,此时黏结应力-位移曲线呈线性关系。在达到峰值后,该曲线逐渐开始下降,黏结应力逐渐降低,而位移则持续增加。当应力增加到某一程度时,应力的变化很小,此时位移持续增加,呈现出接近水平的趋势。