分离多环芳烃用于超稠油掺稀降黏的研究

2024-03-12唐晓东李小雨郑存川

唐晓东,李小雨,杨 谨,郑存川

(1.西南石油大学化学化工学院,成都 610500;2.重庆市自来水有限公司渝中区水厂)

随着轻质原油的不断消耗,如何开发利用稠油逐渐引起关注。目前,在世界范围内已经探明的稠油储量超过815 Gt,占全球原油资源的60%以上[1]。我国稠油储量约为19.87 Gt,已经探明的稠油储量约为3.55 Gt。而稠油的高黏度、高密度和低流动性等特点限制了其开采和运输,故稠油降黏技术已成为有效开发稠油的关键技术之一[2-3]。稠油的降黏方法主要包括掺稀降黏、加热降黏、乳化降黏、改质降黏和微生物降黏等[4-5]。其中,掺稀降黏技术的降黏效果好,操作简单,稠油与稀油混合后密度变小,稠油流动性增强,降低了井筒静压损失,可增加油井产量。但是,由于稠油油田的稀油资源有限,近年来其需求量又急剧增加,导致稀油供需矛盾加剧;同时,稠油掺入稀油后,各自性质的差异会导致掺稀稠油体系不稳定、物性改变和质量下降。因此,针对稠油掺稀降黏存在的问题,开展成本低、效果好的优质掺稀介质的筛选研究,对于稠油开采具有重要的实际意义。

与此同时,随着原油重质化劣质化加剧,越来越多的重油和渣油成为催化裂化装置的原料。2022年我国催化裂化装置产能为0.26 Gt/a,催化裂化柴油年产量约为60 Mt,其芳烃质量分数高达60%~90%,十六烷值低;同时企业为提高汽油产率或增产丙烯,提高催化裂化装置的操作苛刻度,导致催化裂化柴油质量进一步恶化[6]。加之我国车用柴油标准由国Ⅴ标准升级到国Ⅵ标准,对柴油中多环芳烃质量分数的限值由11%降至7%,以及近年来我国柴油市场不断收缩,成品柴油产能严重过剩,如何有效利用催化裂化柴油已成为炼油行业的重大问题。研究表明,芳烃是稠油降黏的优良溶剂。本课题采用笔者前期开发的催化裂化柴油多环芳烃萃取分离技术[7],对催化裂化柴油进行萃取脱芳,将得到的多环芳烃用于稠油掺稀降黏,在保证掺稀介质原料来源的同时实现对炼油厂过剩催化裂化柴油资源的有效整合利用。

1 实 验

1.1 试剂与仪器

试剂:环丁砜,化学纯,上海阿拉丁生化科技股份有限公司生产;芳烃回收溶剂(为多羟基化合物和水等助剂组成的复配溶剂)和反萃取剂(由C,H,O,N等元素组成的有机物复配溶剂),自制。

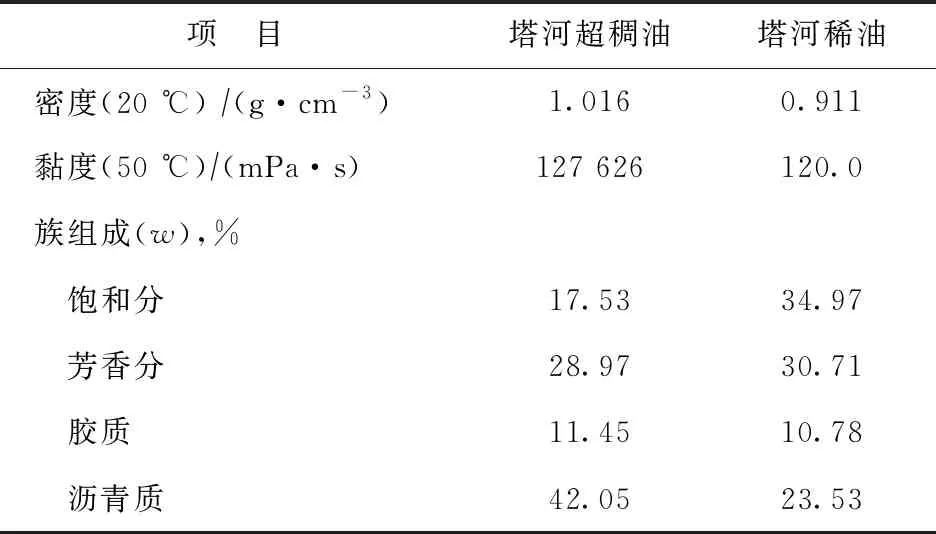

原料油:塔河超稠油和塔河稀油,均取自中国石化塔河油田,其物性参数及族组成分析数据见表1;催化裂化柴油,由山东京博石油化工有限公司提供。

表1 塔河超稠油和塔河稀油的物性参数和族组成

仪器:常规玻璃仪器,成都科龙仪器公司生产;LT-1磁力搅拌电热套,天津市工兴电器厂生产;NDJ-8SN数字黏度计,上海精密科学仪器有限公司生产;HH-2数显恒温水浴锅,国华电器有限公司生产;JJ-2电子天平,江苏联创仪器公司生产;7890A/5975C型气质联用仪,美国安捷伦有限公司生产。

1.2 试验原理

1.2.1催化裂化柴油制备多环芳烃

采用笔者前期开发的催化裂化柴油液-液萃取脱芳烃工艺制备多环芳烃。利用烃类各组分在溶剂中溶解度的不同,将芳烃化合物从原料中转移到萃取剂中,达到分离芳烃和非芳烃的目的。

1.2.2超稠油掺稀降黏

掺稀降黏的机理是利用相似相溶原理和稀释作用,通过掺入掺稀介质(黏度小的轻质油或其他有机溶剂)来降低重质组分(主要为沥青质和胶质)含量及原油的内聚力,进而有效降低稠油的黏度和密度,达到提高流动性的目的。

1.3 试验方法

1.3.1多环芳烃的制备

采用文献[7]笔者开发的催化裂化柴油液-液萃取分离多环芳烃的方法,制备得到多环芳烃,作为试验研究的原料。

1.3.2超稠油掺稀降黏

取100 g塔河超稠油于烧杯中,按一定掺稀比向稠油中加入掺稀介质,搅拌混合均匀,将烧杯放入50 ℃恒温水浴锅中保温30 min,测定稠油黏度。

1.4 分析方法

1.4.1多环芳烃组成分析

采用美国安捷伦公司生产的7890A/5975C型气质联用仪测定催化裂化柴油及多环芳烃的组成,定量分析采用面积归一法,分析精度为3 μg/g。

1.4.2密度测定

采用相对密度法测定石油产品密度,按照GB/T 13377—1992《原油和液体或固体石油产品密度或相对密度测定法》标准试验方法进行。

1.4.3十六烷值计算

我国石油商业部门根据我国柴油性质的大量实测数据回归出如下相对密度与十六烷值的关联式[8]:

(1)

1.4.4族组成分析

参照NB/SH/T 0509—2010《石油沥青四组分测定法》,对塔河超稠油和塔河稀油进行族组成分析。

1.4.5黏度测定及降黏率计算

原料油黏度测定参照行业标准SY/T 6316—1997《稠油油藏流体物性分析方法 原油黏度测定》。

运用下式计算掺稀稠油降黏率:

(2)

式中:η为稠油掺稀后的降黏率,%;μ0为稠油的表观黏度,mPa·s;μ为掺稀稠油的表观黏度,mPa·s。

1.4.6掺稀比-黏度关系曲线拟合分析

对两种掺稀介质的掺稀降黏曲线进行拟合分析,由于线性拟合对于样本的拟合和预测准确度有限,于是对曲线采用三段式拟合,前段和后段选择线性拟合,中间段选择三次多项式拟合。同时,引入决定系数(R2)来检验模型的拟合优度,R2越接近1,拟合精度越高。

2 结果与讨论

2.1 催化裂化柴油制备多环芳烃

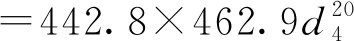

采用正交试验考察萃取温度(因素A)、萃取时间(因素B)、相分离时间(因素C)和剂油体积比(因素D)4个因素对萃取脱多环芳烃效果的影响。按照正交表为L16(4)4设计正交试验表,每个因素选取4个水平,以混合芳烃含量(w混芳)和混合芳烃产品质量收率(Y混芳)作为评价指标,进行条件评选[9]。正交试验因素及水平设计如表2所示,正交试验结果见表3。

表2 正交试验因素和水平选择

表3 柴油萃取脱芳烃正交试验结果

根据R值的大小判断出各因素对萃取效果的影响作用主次顺序为D>A>B>C,从综合平衡分析角度出发,综合考虑混合芳烃含量、混合芳烃质量收率以及能耗等,最优组合为A2B3C4D1,即萃取温度为45 ℃、萃取时间为5 min、相分离时间为5.5 min和剂油体积比为1.4。

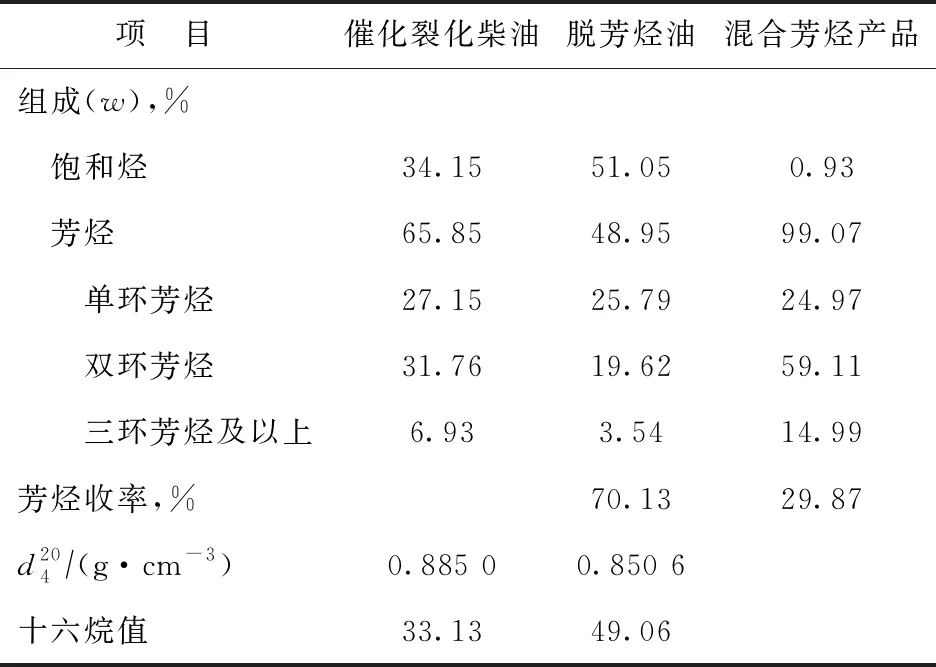

采用气质联用仪检测正交试验最佳操作条件下催化裂化柴油萃取前后油样组成及混合芳烃组成,并测定和计算催化裂化柴油萃取前后油样的密度及十六烷值,数据见表4。

表4 催化裂化柴油萃取前后油样组成及指标参数对比

由表4可知:萃取后脱芳烃油中饱和烃含量增加,芳烃含量降低,混合芳烃产品收率为29.87%,芳烃质量分数高达99.07%;萃取脱芳烃后的催化裂化柴油十六烷值由33.13提高到49.06,达到-20号车用柴油的国Ⅵ标准要求(十六烷值不小于49),脱芳烃油的密度也明显降低。表明对催化裂化柴油进行萃取脱芳烃,不仅可以得到高浓度的芳烃,同时还可以提高脱芳烃油的十六烷值,提升催化裂化柴油的质量。

2.2 塔河超稠油的掺稀降黏试验及参数拟合

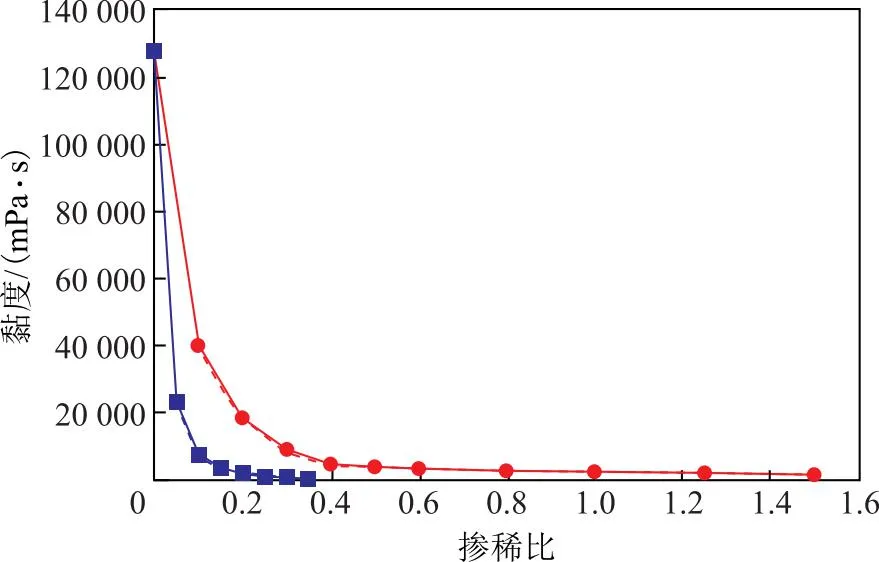

以不同掺稀比向塔河超稠油中分别掺入塔河稀油和多环芳烃,测定50 ℃下的掺稀稠油黏度,结果如图1所示。

图1 塔河超稠油掺稀比-黏度关系曲线

掺稀比是稀油与稠油的质量比。试验结果表明,两种掺稀介质在低掺稀比时,稠油黏度随掺稀比增加而显著下降,继续提高掺稀比,稠油黏度的降低幅度逐渐减小,直至不再有明显变化;多环芳烃掺稀比低、用量少,掺稀降黏效果明显优于塔河稀油。

稠油的高黏度是由于可溶沥青粒子之间相互缠结引起的。稠油掺稀可以降低稠油的黏度,其本质是拆散稠油堆砌重叠的复杂片状分子结构,增加胶质、沥青质分散体系之间的距离,减少沥青质胶束之间的相互作用,使胶体结构产生一定程度的破坏[10]。对沥青质的胶溶性起主导作用的是芳香族化合物及其含量,芳香族化合物容易被沥青质吸附,对沥青质具有很好的胶溶能力,有利于沥青质颗粒的分散,是沥青质溶于原油的胶溶剂[11-12]。

对于两种掺稀介质,掺稀比较低时,芳烃组分使沥青质分散程度增强,沥青质颗粒结构发生部分解缔合,掺稀稠油的黏度显著降低;随着掺稀量的增加,沥青质分子间距达到一定程度,芳烃组分的分散能力有限,因而对掺稀稠油的黏度影响不再明显。

芳烃最有利于降黏,能大幅度地降低稠油黏度。在掺稀降黏过程中,由于塔河稀油本身含有胶质、沥青质,且芳烃质量分数仅为30.71%,体系很难达到完全混合均匀的程度[13],导致稀油作为掺稀介质时掺稀用量大,掺稀降黏效果较差;而催化裂化柴油经萃取脱芳烃后得到的混合中芳烃质量分数高达99.07%,故多环芳烃的降黏效果好于塔河稀油。

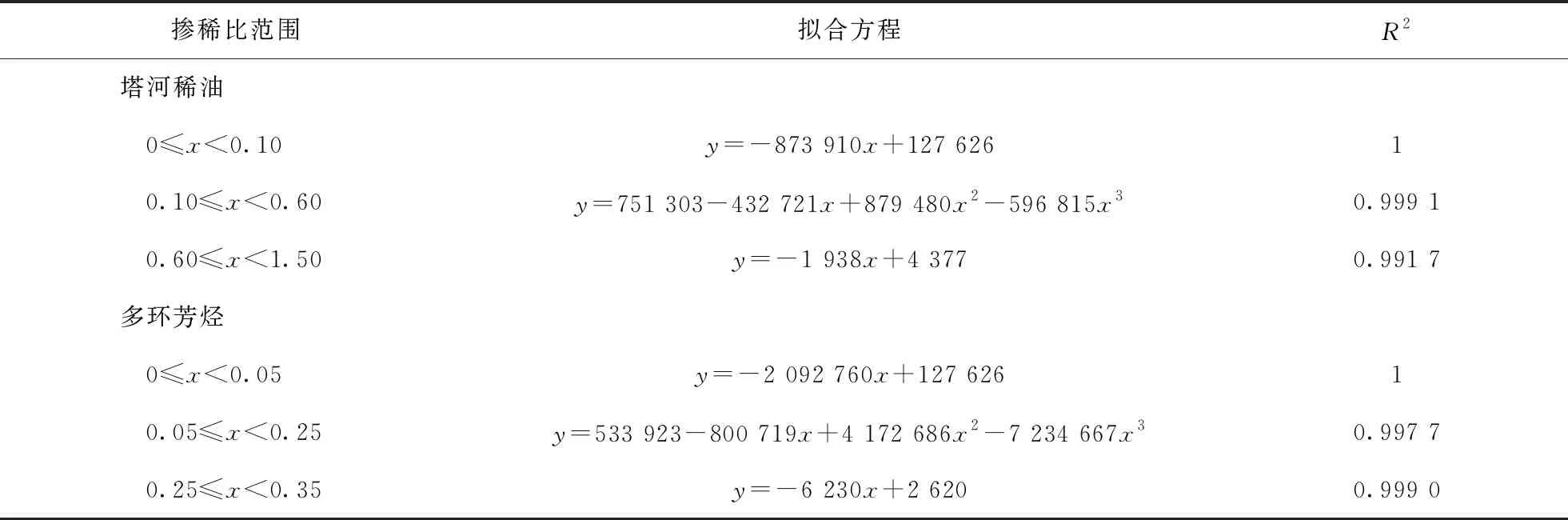

为更直观地评价掺稀介质用量对塔河超稠油降黏效果的影响,对塔河超稠油的掺稀比-黏度关系曲线进行分段拟合,拟合结果见表5。

表5 不同掺稀介质的降黏曲线拟合结果

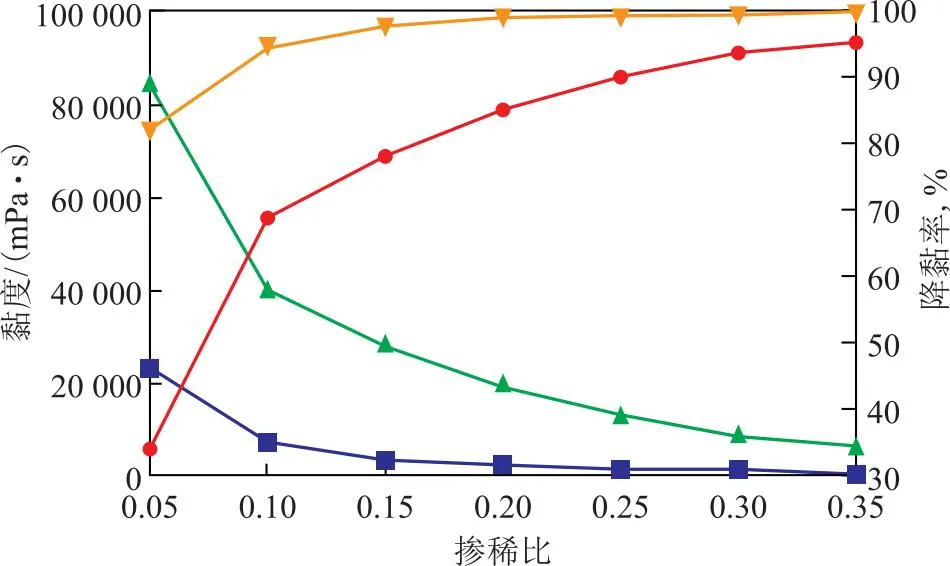

由表5可知,各拟合方程的R2均大于0.99,趋势比较符合预期,拟合程度较高。掺稀比在0.05~0.35范围内,运用拟合方程计算掺稀稠油黏度和降黏率,结果如图2所示。

图2 采用不同掺稀介质时塔河超稠油的降黏效果

由图2可以看出:当掺稀比为0.10时,掺入多环芳烃和稀油的降黏率分别为94.20%和68.58%;若降黏率达到95.00%,多环芳烃和塔河稀油的掺稀比分别为0.108和0.336,多环芳烃用量仅为稀油的32.14%。塔河油田稠油井筒掺稀开采,通常控制掺稀稠油温度在50 ℃,黏度在2 500 mPa·s左右,即可满足稠油井筒流动和地面管输需求。拟合计算结果表明,该黏度下多环芳烃和塔河稀油两种掺稀介质的掺稀比分别为0.158和0.968,即前者用量仅为后者的16.32%时,便可达到现场生产要求。因此,多环芳烃作为一种稠油的优质掺稀介质,不仅能降低掺稀介质在管柱空间的占比,提高稠油产量,而且置换出的稀油价格高于稠油,可增加油田经济效益。

3 塔河油田单井掺稀降黏开采产量计算及评价

塔河油田的稠油井多为自喷井。在稠油井筒掺稀开采过程中,稠油外输黏度一定的情况下,掺稀比可直观地反映掺稀介质用量,直接影响稠油的开采效果。掺稀比高、掺稀介质用量多,会挤占自喷井的管柱有效空间,降低机泵效率,导致油井产量低。因此,在满足掺稀稠油黏度要求条件下,采用降黏效果好、低掺稀比的掺稀介质,可提高稠油产量和油田的经济效益。

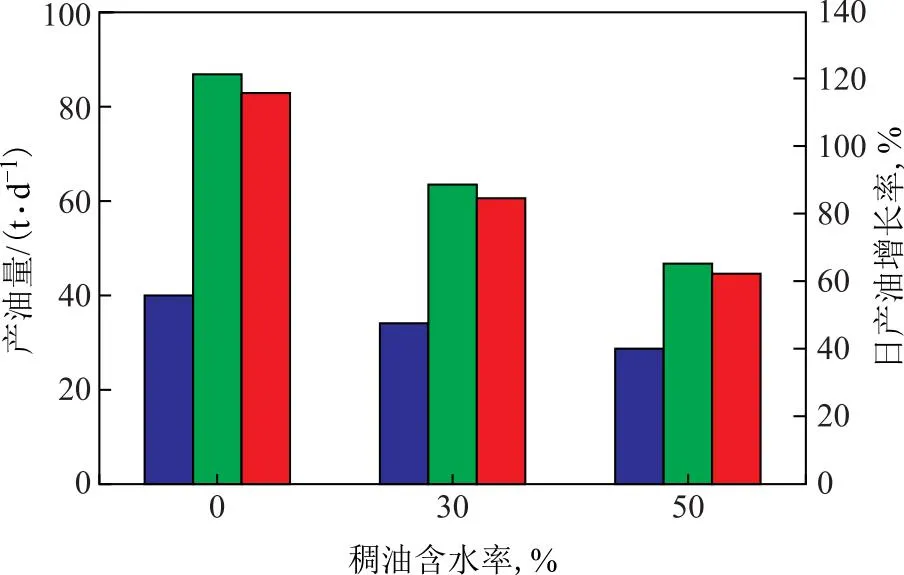

现场调研结果表明,塔河油田单井掺稀比为1.5。采用多环芳烃作为掺稀介质与掺稀油对比,在单井日产液量为100 t,稠油含水率分别为0,30%,50%的情况下,计算单井日产油量及日产油增长率,结果见图3。

图3 不同掺稀介质对稠油单井产能的影响

从图3可知,随着稠油含水率增加,稠油产量下降。在掺稀比为0.158、稠油含水率分别为0,30%,50%的情况下,单井日产油量依次从掺塔河稀油的40.00,34.15,28.57 t提高至掺多环芳烃的86.36,63.03,46.34 t,单井日产油增长率分别达到115.90%,84.57%,62.20%。

显然,采用多环芳烃替代塔河稀油掺稀,可显著降低掺稀介质用量,提高单井日产油量。这对缓解油田稀油资源匮乏,满足超稠油井筒掺稀降黏开采要求,提高稠油采收率,有效利用炼油厂过剩的催化裂化柴油,解决劣质柴油资源的供需矛盾,提供了新的技术思路和途径。

4 结 论

(1)对催化裂化柴油液-液萃取脱芳烃进行正交试验,在筛选出的最佳操作条件(剂油体积比1.4、萃取温度45 ℃、萃取时间5 min和相分离时间5.5 min)下,得到多环芳烃产品的收率为29.87%,芳烃质量分数为99.07%,脱芳烃油的十六烷值由33.13提高到49.06。

(2)塔河超稠油中加入掺稀介质,当掺稀比较低时,掺稀稠油的黏度会显著降低;随着掺稀比的增大,掺稀稠油的黏度降低趋势逐渐变缓。在掺稀比均为0.10时,多环芳烃的降黏率高达94.20%,塔河稀油的降黏率仅为68.58%。显然,多环芳烃作为掺稀介质显著提高了降黏率。

(3)在满足塔河油田井筒掺稀降黏要求时,多环芳烃和塔河稀油的掺稀比分别为0.158和0.968,多环芳烃用量仅为塔河稀油的16.32%。在塔河油田现场单井日产液量为100 t、平均掺稀比为1.5、含水率分别为0,30%,50%条件下,掺入多环芳烃相对于塔河稀油,单井日产油量依次从40.00,34.15,28.57 t提高至86.36,63.03,46.34 t,单井日产油增长率分别达到115.90%,84.57%,62.20%。