PHD-112/PHU-301催化剂级配生产国低凝柴油的首次工业应用

2024-03-12张超群杨乾坚侯远东王培全

张超群,范 鸣,杨乾坚,侯远东,赵 翔,王培全

(1.中国石油玉门油田炼油化工总厂,甘肃 玉门 735200;2.中国石油石油化工研究院)

随着国内汽柴油消费结构的变化以及混合动力汽车、纯电动车等各类新能源汽车的不断推广,柴油成品消费将达到峰值后缓慢回落,减油增化[1-3]、减油增特[4]、降低柴汽比[5-8]是提高企业经济效益的主要措施和发展方向。加氢裂化是炼油向化工转型、压减柴汽比和增产高附加值产品的核心技术[9]。加氢裂化也是重油深加工的重要手段之一,具有原料适应性强、加工方案灵活、液体产品收率高、产品质量好等诸多优点,可实现加工直馏柴油、劣质柴油等原料以生产高芳烃潜含量石脑油和化工原料的目的,产品结构调整灵活性大,已成为现代炼油厂的重要技术[10-11]。

中国石油玉门油田炼油化工总厂(简称玉门炼油厂)柴油加氢改质装置目前以催化裂化柴油、焦化石脑油和直馏柴油为原料,在生产低凝柴油的同时兼产部分石脑油。装置开展冬、夏季切换生产方案,夏季主要以生产0号柴油为主,冬季以生产-20号和-35号柴油为主。装置于2022年大检修期间对催化剂进行了更换,更换为由中国石油石油化工研究院研制的新一代加氢精制催化剂(简称加氢精制剂)PHD-112与新一代加氢裂化催化剂(简称加氢裂化剂)PHU-301的级配。此为PHD-112/PHU-301催化剂级配的首次工业应用。换剂开工3个月后,对装置进行了为期72 h的标定,以下主要结合标定结果和装置实际生产运行状况,介绍PHD-112/PHU-301催化剂级配首次工业应用生产国Ⅵ低凝柴油的情况。

1 催化剂的装填及钝化

1.1 催化剂简介

加氢精制剂PHD-112以Mo-Ni为活性金属组分、以特种氧化铝材料为载体,通过改进金属分散技术和催化剂活化技术,使催化剂表面的镍原子数量更多,硫化后利于形成Ni-Mo-S活性相,有利于提高催化剂性能[9]。加氢裂化剂PHU-301以W-Ni为活性金属组分、以小晶粒改性β分子筛和纳米无定形硅铝为主要酸性裂化组分,通过酸性活性位点的协调调控和利用两种分子筛的反应微观空间有效实现链烷烃烃类的异构化和裂化,同时保证多环芳烃和环烷烃的开环转化。将PHD-112和PHU-301级配使用,旨在加工混合柴油原料时,能够在满足深度降凝需求的同时,提高柴油十六烷值,同时多产、增产石脑油。此外,通过优化异构组元β分子筛的硅铝比和酸性位数量,实现分子筛具有针对链烷烃的较高的异构化能力,降低其裂化的反应活性。为避免原料中携带的硅和砷元素使主催化剂中毒,保障催化剂长周期运行,使用时在加氢精制剂前部使用捕硅剂和脱砷剂。表1为装置所用催化剂的种类及主要物化性质。

1.2 催化剂装填

柴油加氢改质装置采用单段双剂串联加氢一次通过的工艺流程,原料油经进料泵增压后与氢气混合,随后经过换热及加热炉加热至反应所需温度,依次流经加氢精制反应器(R-501)和改质降凝反应器(R-502)完成反应。R-501内装填催化剂从上往下依次装填加氢保护剂PHD-101,PHD-102,PHD-103,捕硅剂PHD-111,脱砷剂PHG-162和加氢精制剂PHD-112;R-502上床层装填加氢裂化剂PHU-301,下床层在反应器最底部加装少量加氢精制剂PHD-112。捕硅剂、脱砷剂、加氢精制剂及加氢裂化剂均采用免活化真硫化态催化剂,装填方式均为普通无氧装填,具体催化剂装填数据见表2。由表2可以看出,R-501内装填精制剂PHD-112总计36.03 t,R-502内装填裂化催化剂PHU-301总计40.96 t。

表2 催化剂装填数据

1.3 催化剂钝化

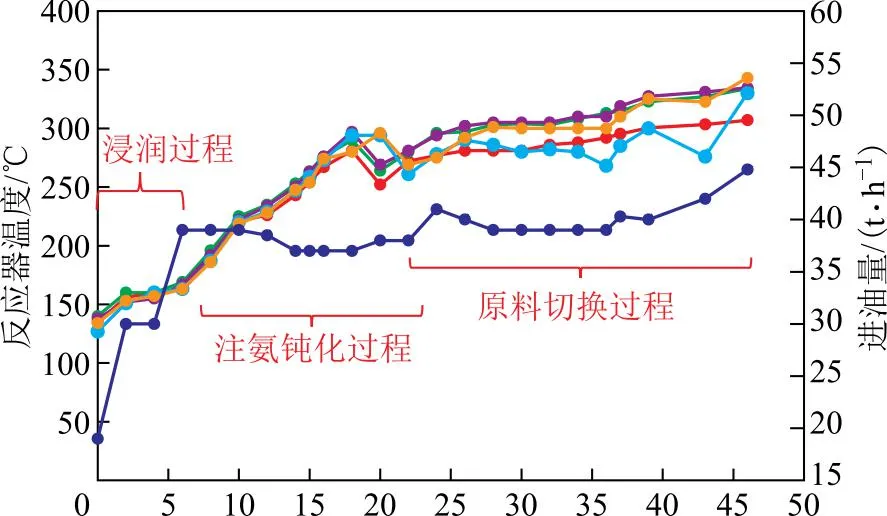

为了适度抑制催化剂使用初期的高活性,减少其在开工初期的活性损失,提高催化剂稳定性,防止和避免反应系统进油过程中可能出现的飞温现象,在反应系统引入设计原料油前用低氮油和注入无水液氨对催化剂进行钝化[12-13],以确保催化剂和生产的安全。注入的无水液氨被催化剂吸附后,会暂时抑制催化剂的初活性,随着反应温度的升高和运转时间的延续,催化剂吸附的氨逐渐解吸流失,催化剂又能恢复其正常活性。当反应器入口温度升至150 ℃、系统压力升至6.5 MPa时,将反应系统氢气循环量控制在35 000 m3/h,引入终馏点不大于350 ℃的直馏柴油润湿并建立开工低氮油循环,操作参数稳定后启动液氨泵以130 kg/h的速率向R-502入口注入液氨开始钝化,钝化期间记录每小时注入的液氨量,同时分析循环氢中的H2S含量,在氨气穿透后同时分析酸性水中的NH3含量,直至注氨结束。启动注氨后,控制R-502任一床层温升不得超过6 ℃,以10~15 ℃/h的速率提升R-501入口温度至290 ℃,若R-502任一床层温升超过6 ℃则暂时停止升温。裂化催化剂钝化期间装置的主要操作参数见表3,开工期间反应器R-501、R-502的温度变化趋势见图1。

图1 开工期间R-501、R-502的温度变化趋势

表3 裂化催化剂钝化期间装置的主要操作参数

2 装置标定及运行情况

为全面了解装置大检修后的运行水平及催化剂首次使用效果,摸清装置产品质量及收率、能耗、主要设备运行效率等情况,为装置后续实施优化运行、技术攻关、节能降耗、挖潜增效等提供参考,于2022年10月31日至11月3日期间进行了为期72 h的标定(简称2022年标定),标定期间装置以生产-20号低凝柴油为目标。

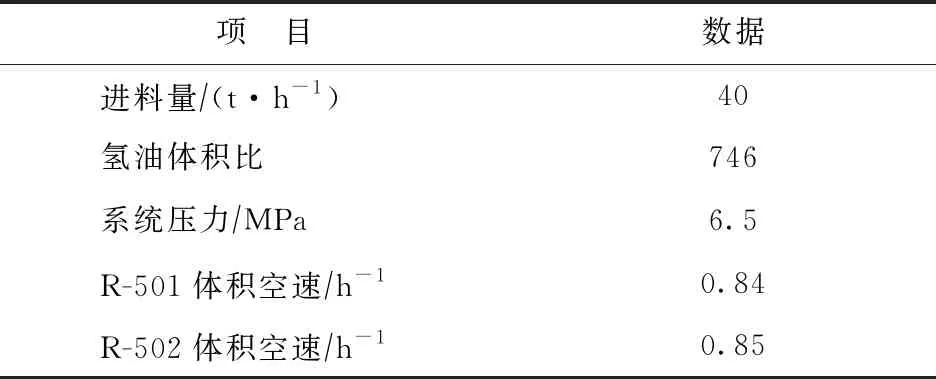

2.1 主要操作条件

柴油加氢改质装置设计处理量为60 t/h,2022年标定期间实际进料量为62 t/h,装置负荷为103.3%。标定期间R-501和R-502的主要操作条件及与上周期催化剂使用初期标定(简称2019年标定)的对比见表4。由表4可以看出:2022年标定期间反应器入口温度维持在相对较低水平,R-501入口温度为290 ℃,R-502入口温度为345 ℃,与2019年标定相比,两个反应器的入口温度分别降低20 ℃及15 ℃。2019年R-501和R-502装填的催化剂分别是FF-66与FC-20。相比于FF-66/FC-20催化剂级配,新的PHD-112/PHU-301催化剂级配的初期活性较高,原料油在R-501入口温度较低的条件下所达到的加氢深度即可生产满足国Ⅵ标准的-20号低凝柴油。

表4 标定期间的主要操作参数

2.2 原料及产品性质

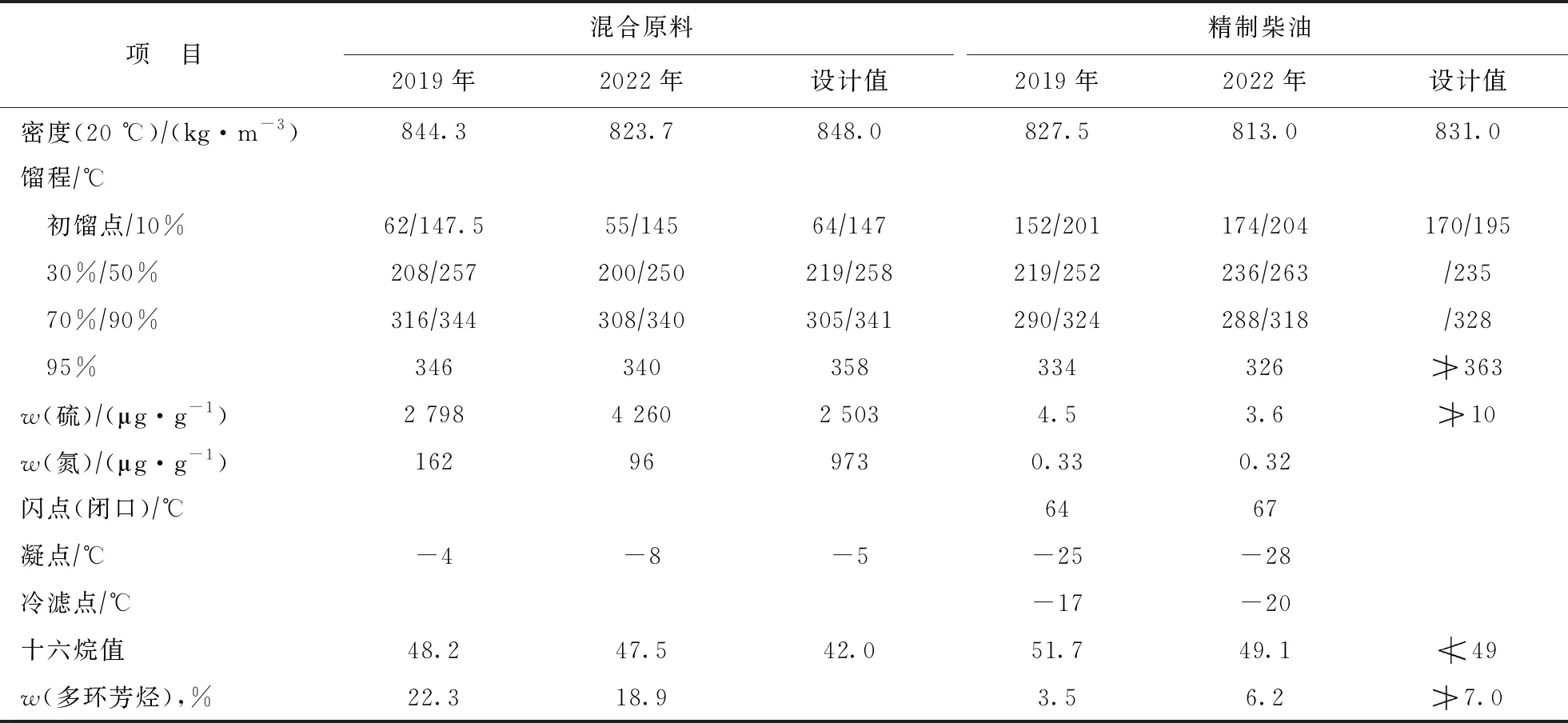

装置标定期间的原料构成有催化裂化柴油、焦化石脑油和直馏柴油,三者的质量分数分别为58.5%,9.5%,32.0%。两次标定期间混合原料和精制柴油的主要性质对比见表5。由表5可以看出,2022年标定期间混合原料密度、馏程95%馏出温度及氮含量均比设计值及2019年标定值略低,而硫质量分数比设计值高1 757 μg/g,比2019年标定值高1 462 μg/g。主要原因是2022年标定期间装置掺炼催化裂化柴油的比例较高,而2019年标定期间及设计值中的催化裂化柴油掺炼比例分别是50.0%和46.5%。

表5 两次标定期间混合原料及精制柴油主要性质的对比

从表5还可以看出:2022年标定中,混合原料经PHD-112和PHU-301级配处理后,硫质量分数从4 260 μg/g降低至3.6 μg/g,氮质量分数从96 μg/g降低至0.32 μg/g,脱硫率和脱氮率分别为99.92%和99.67%,脱硫脱氮效果较好;多环芳烃质量分数从18.9%降低至6.2%,十六烷值从47.5提高到49.1,提高了1.6,降低多环芳烃的同时十六烷值得到了小幅提升;凝点降低至-28 ℃,冷滤点降低至-20 ℃,催化剂异构降凝效果良好。精制柴油所有指标均达到了国Ⅵ标准-20号低凝柴油质量标准要求。以上结果表明,PHD-112/PHU-301催化剂级配能够有效解决劣质催化裂化柴油加氢转化过程中十六烷值提高和凝点降低间的矛盾,能够为柴油加氢装置增产石脑油兼产低凝柴油需求的企业提供技术支持。

2022年标定时混合原料馏程20%馏出温度为182.5 ℃,装置外排石脑油终馏点控制不大于180 ℃,参照石脑油终馏点控制温度可知混合原料中石脑油占比小于20%,从表3操作参数可知分馏塔塔顶精制石脑油外排量为18~19 t/h,占进料量比例为29.0%~30.6%,由此可推算出经裂化反应后增产石脑油10百分点左右(相对进料量),说明该级配催化剂裂化增产石脑油效果良好。

3 结 论

(1)PHD-112/PHU-301级配在玉门炼油厂实现了首次工业应用,标定结果表明装置在生产-20号低凝柴油的同时能够增产石脑油10百分点左右(相对进料量)。PHD-112和PHU-301催化剂活性匹配良好,级配使用时具有较高的脱硫、脱氮性能,同时具有一定的十六烷值提升能力。装置在标定工况下,精制柴油所有性质均达到了国Ⅵ标准-20号低凝柴油质量标准要求。

(2)PHD-112/PHU-301催化剂级配能够有效解决劣质催化裂化柴油加氢转化过程中提高十六烷值和降低凝点的矛盾,能够为柴油加氢装置增产石脑油兼产低凝柴油需求的企业提供技术支持。