Pd/FER分子筛模板剂脱除及其催化正丁烯骨架异构化反应性能

2024-03-12樊金龙朱学栋徐亚荣

樊金龙,朱学栋,徐亚荣,杨 帆

(1.华东理工大学化工学院,上海 200237;2.中国石油乌鲁木齐石化公司研究院)

异丁烯是重要的基础有机化工原料,可用于生产丁基橡胶、聚异丁烯、甲基叔丁基醚、甲基丙烯酸甲酯等许多高附加值产品[1-3],通过正丁烯骨架异构化反应制异丁烯是其工业生产的主要方法之一[4-5]。在过去的几十年里,人们研究了以磷酸、金属卤化物、氧化铝、磷化和卤化氧化铝、沸石分子筛为催化剂的丁烯骨架异构化反应生产异丁烯技术,并于20世纪90年代实现了以镁碱沸石分子筛为催化剂的正丁烯骨架异构化生产异丁烯的工业应用[6-10]。

迄今为止,高硅铝比的FER分子筛[11-12]往往是在有机模板剂的作用下通过水热合成的方法制备得到,据报道,可用于合成FER分子筛的模板剂包括吡咯烷、乙二胺、四氢呋喃、吡啶和环己胺等[13-16]。人们普遍认为模板剂在分子筛合成过程中主要起着结构导向、空间支撑和平衡电荷的作用,在分子筛晶化完成后模板剂分子以客体分子被保留在其中,并以氢键、范德华力或配位键的形式作用于分子筛骨架。为使分子筛变成结构稳定、孔道通畅且具有特定表面性质的材料,分子筛中模板剂的脱除变得十分重要。目前使用最普遍并被工业生产所采用的脱除分子筛模板剂的方法为高温焙烧法,但是,在高温焙烧脱除分子筛模板剂过程中容易使有机模板剂分子极速分解,导致晶格压力上升,进而引起晶体骨架损坏,高温焙烧还会导致分子筛骨架电荷平衡的破坏,形成非骨架铝原子[17-18],进而影响分子筛的孔道结构和酸性。因此,为了降低模板剂脱除对分子筛结构的影响,人们开发了两步焙烧法[19]、溶剂萃取法[20]、超声波法[21]、等离子体法[22]、臭氧或KMnO4氧化法[23-25]、催化加氢裂解法[26-28]和催化氧化法等[29-31]。

Liu Xuguang等[27]通过浸渍法制备了Pd/SiO2催化剂,将该催化剂与待脱除模板剂的MnMgAlPO-5分子筛按质量比1∶2进行机械混合,装填于管式炉中,在氢气气氛下发生催化加氢裂化反应,可在340 ℃下脱除分子筛中的有机模板剂三乙胺,采用这一方法可有效降低多孔材料模板剂脱除温度,保留了分子筛的晶体结构完整性。吕广等[28]的研究也表明,在氢气气氛下,采用铂改性的催化剂可在350 ℃脱除ZSM-23分子筛模板剂,更有利于催化剂酸性和孔道结构的调整。Di Wei等[29]采用固态离子交换的方法制备了铜离子改性的β分子筛,研究了铜离子低温催化氧化脱除β分子筛中模板剂四乙基氢氧化铵(TEA)的效果,在静态空气、350 ℃下焙烧3 h即可将β分子筛中TEA完全脱除,脱除模板剂后分子筛中的铜离子还可以通过铵交换去除,该方法制备的β分子筛具有良好的晶体结构和酸性。Montes等[30]的研究表明,在流动空气气氛下将Pt/Al2O3和MCM-41分子筛混合焙烧时,可在400 ℃下脱除分子筛中的模板剂十六烷基三甲基氯化铵。Krawiec等[31]通过原位合成法制得了铂改性MCM-41分子筛,在空气中焙烧,可在450 ℃下脱除分子筛中的模板剂十六烷基三甲基溴化铵。龚艳等[32]进行了ZSM-35分子筛在不同焙烧温度下脱除模板剂环己胺的研究,研究表明,450 ℃焙烧时模板剂没有完全脱除,550 ℃焙烧时分子筛中的模板剂可完全脱除,但是分子筛经550 ℃高温焙烧脱除模板剂后介孔和L酸增加,降低了1-己烯骨架异构化反应选择性和收率。

本课题通过浸渍法制备钯改性FER分子筛,并对分子筛模板剂脱除进行研究,提出一种在温和条件下脱除FER分子筛中模板剂环己胺的方法。采用X射线荧光光谱(XRF)、X射线衍射(XRD)、热重(TG)分析、氮气吸附-脱附、氨程序升温脱附(NH3-TPD)和吡啶吸附红外光谱(Py-IR)对分子筛进行表征,分析不同温度下脱除模板剂对分子筛结构和性能的影响。同时,考察脱除模板剂后的分子筛催化醚后碳四中正丁烯(此文中包含1-丁烯和2-丁烯)骨架异构化的反应活性和稳定性。

1 实 验

1.1 原料和试剂

偏铝酸钠、氢氧化钠、环己胺(CHA)、盐酸(HCl质量分数36%)、氯化钯(PdCl2·6H2O),均为分析纯,由天津福晨化学试剂有限公司生产;硅溶胶(SiO2质量分数30%),由山东百特新材料有限公司生产;氢气(纯度99.999%)、高纯氮气(纯度99.99%)、压缩空气,为新疆康迪实业发展有限公司产品。

醚后碳四原料,取自中国石油乌鲁木齐石化公司,具体组成见表1。

表1 醚后碳四原料组成

1.2 催化剂的制备

1.2.1分子筛的制备

以CHA为模板剂、偏铝酸钠为铝源、硅溶胶为硅源、氢氧化钠为碱源,控制初始投料配比n(Na2O)∶n(CHA)∶n(Al2O3)∶n(SiO2)∶n(H2O)为(0.10~0.15)∶(0.20~0.30)∶(0.02~0.04)∶1∶(20~30),在500 mL高压釜中进行分子筛水热合成晶化,以转速为300 r/min搅拌,在160 ℃下晶化72 h。晶化结束后,产物经过滤、洗涤、120 ℃烘干,得到Na型FER分子筛,记为NaFER-CHA。

采用上述NaFER-CHA分子筛与0.1 mol/L盐酸在60 ℃交换2 h,并经过滤、洗涤、120 ℃烘干得到含模板剂的H型FER分子筛,记为HFER-CHA。将上述HFER-CHA分子筛粉末通过压片成型,破碎过筛后选取10~20目颗粒待用。

将上述HFER-CHA分子筛进行钯改性,按钯负载量(与分子筛的质量比)为0.3%称取一定质量的氯化钯,溶于0.1 mol/L盐酸中,随后将HFER-CHA分子筛浸渍于上述溶液,室温下静置24 h,再经60 ℃烘干12 h。取10 g烘干后的分子筛装填于内径为8 mm的固定床反应器中,常压下,在流速为40 L/h的氢气气氛中,由室温以2 ℃/min的速率升温至200 ℃,恒温停留4 h进行还原,即可制备得到钯改性的含模板剂H型FER分子筛,记为Pd/HFER-CHA。

1.2.2模板剂的脱除

取5 g上述HFER-CHA分子筛装填于内径为8 mm的固定床反应器中,常压下,在氮气流速为10 L/h、空气流速为10 L/h的条件下,以2 ℃/min的速率分别升温至350,450,550 ℃,并恒温焙烧4 h,进行分子筛模板剂的脱除,得到的催化剂记为HFER-x(x为350,450,550)。

取5 g上述Pd/HFER-CHA分子筛装填于内径为8 mm的固定床反应器中,常压下,在氮气流速为10 L/h、空气流速为10 L/h的条件下,以2 ℃/min的速率升至250,350,450 ℃,并恒温焙烧4 h,进行分子筛模板剂的脱除,得到的催化剂记为Pd/HFER-y(y为250,350,450)。

1.3 催化剂的表征

采用日本理学公司生产的 ZSXPrimus Ⅱ型上照射式X射线荧光光谱仪对分子筛骨架中的无机元素和负载钯的量进行分析。

采用日本理学公司生产的D/max 2550 VB/PC 转靶X射线多晶衍射仪测试分子筛的晶体结构。将适量的催化剂样品放在有机玻璃板上压平,以Cu Kα为辐射源,管电压为40 kV,管电流为100 mA,2θ扫描范围为5°~50°。定义制备得到的NaFER分子筛结晶度为100%,以催化剂在2θ 为9.3°,22.3°,23.5°,24.3°,25.2°,25.7°,28.5°处衍射峰强度之和计算分子筛的相对结晶度(RC)。

采用梅特勒-托利多公司生产的TGA/DSC-1/1600型热分析仪进行催化剂的热重分析,样品用量约1.5 mg,空气气氛,载气为氦气,升温速率为5 ℃/min。

催化剂的比表面积和孔体积在美国Micromeritics公司生产的ASAP 2420型物理吸附仪上测定,测试样品质量约为0.15 g,吸附质为氮气,吸附温度为液氮温度,比表面积采用多点BET方法计算得到,孔体积采用t-plot方法计算得到,计算总孔体积的相对压力(p/p0)为0.99。

采用美国Micromeritics公司生产的Chem Sorb-2920型多功能自动化程序升温化学脱附仪进行催化剂的NH3-TPD测试。精确称取0.15 g样品,在氦气中升温至500 ℃进行脱气,然后在60 ℃吸附NH3,随后升温至100 ℃,用氦气吹扫除去物理吸附的NH3,最后以10 ℃/min的速率升温至700 ℃,并利用热导检测器(TCD)检测脱附下来的NH3。以标准脱附文件为校准,对不同温度脱附峰面积进行积分,即可得到催化剂的强酸酸量和弱酸酸量。

以吡啶为探针分子,采用Bruker公司生产的TENSOR27型傅里叶变换红外光谱仪进行分子筛Py-IR表征。将催化剂样品充分研磨后压制成自撑片,在400 ℃和真空条件下脱气1 h,降至室温后吸附吡啶30 min。然后分别在200 ℃和350 ℃条件下真空脱气1 h后在室温下进行扫描,记录1 400~1 700 cm-1波数区域的Py-IR谱。采用Emies发明的方法[33]对催化剂的B酸和L酸酸量进行定量计算。

1.4 催化剂活性评价及产物分析

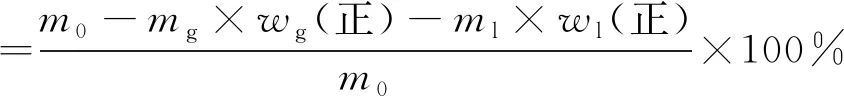

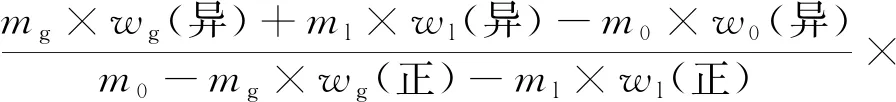

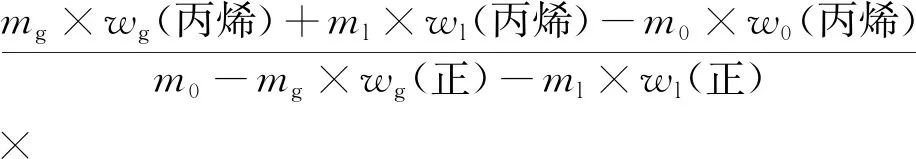

催化剂活性评价在内径为8 mm的固定床微反试验装置上进行。取3 g催化剂装填于反应器恒温区,在0.1 MPa、氮气流速为5 L/h的条件下升温至350 ℃,恒温2 h,脱除催化剂吸附的气体和水分。随后,切换原料为醚后碳四,控制反应进料丁烯总质量空速为2.0 h-1,进行反应。反应产物经冷凝后,分为气相和液相产物两部分,通过安捷伦7890B型气相色谱仪分析气相和液相产物组成。正丁烯转化率(X正,%)、异丁烯选择性(S异,%)、丙烯选择性(S丙烯,%)和碳五及碳五以上组分(C5+)的产物选择性(SC5+,%)分别按式(1)~式(4)计算。

(1)

(2)

(3)

(4)

式中:m0为原料中正丁烯的质量,g;w0(异)为原料中异丁烯质量分数,%;w0(丙烯)为原料中丙烯质量分数,%;mg为气相产物的质量,g;wg(正)为气相产物中正丁烯质量分数,%;wg(异)为气相产物中异丁烯质量分数,%;wg(丙烯)为气相产物中丙烯质量分数,%;wg(C5+)为气相产物中C5+质量分数,%;ml为液相产物的质量,g;wl(正)为液相产物中正丁烯质量分数,%;wl(异)为液相产物中异丁烯质量分数,%;wl(丙烯)为液相产物中丙烯质量分数,%;wl(C5+)为液相产物中C5+质量分数,%。文中所列转化率和选择性均为反应一段时间内的平均值。

2 结果与讨论

2.1 催化剂物性表征

为了分析FER分子筛在不同焙烧温度下的模板剂脱除效果及其对分子筛结构和性质的影响,对分子筛催化剂进行了物性表征。

2.1.1XRD和元素分析

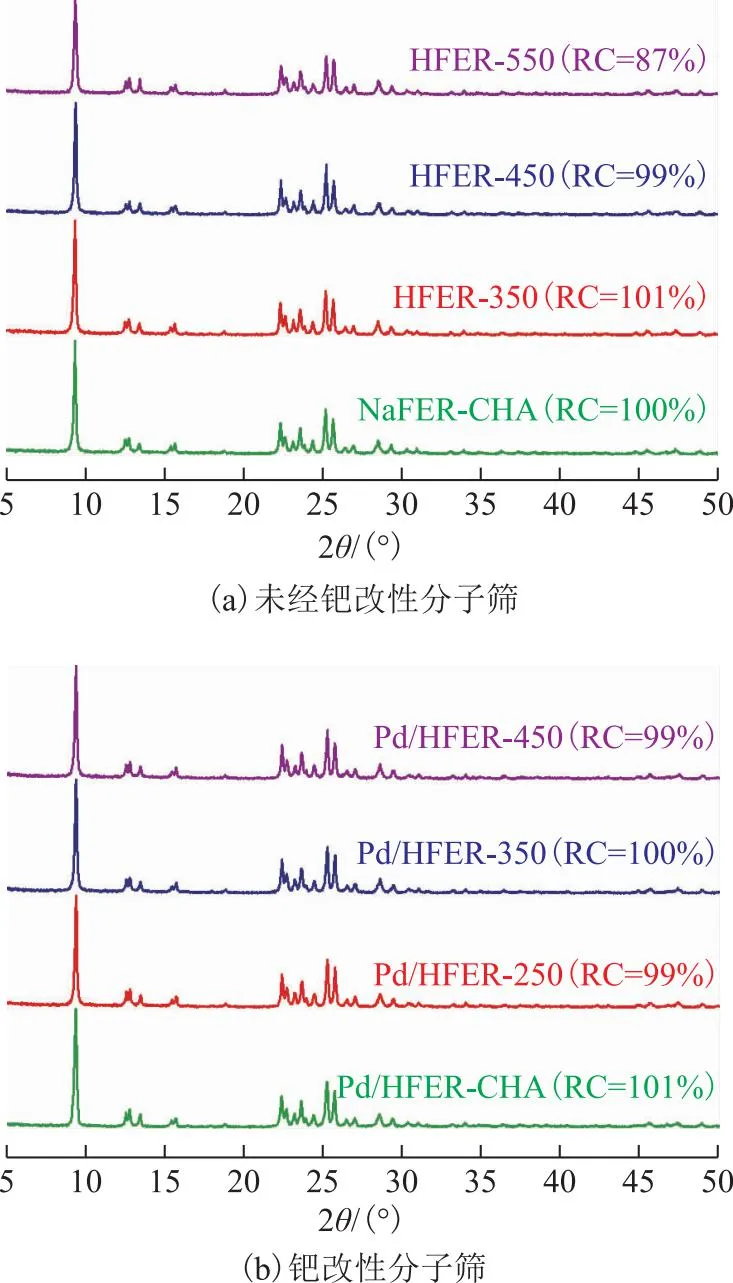

图1是不同分子筛样品的XRD图谱。由图1可见,合成制备的NaFER-CHA分子筛在衍射角2θ为9.3°,22.3°,23.6°,24.4°,25.2°,25.7°,28.5°处有明显的归属于FER分子筛的特征衍射峰,且没有其他杂峰出现,说明制备的分子筛为结晶良好的纯相NaFER分子筛[34-35],并且分子筛经稀盐酸交换和钯改性操作后没有破坏分子筛的骨架结构。

图1 不同条件下制备的FER分子筛的XRD图谱

由图1还可见,当在不高于450 ℃条件下焙烧脱除HFER-CHA和Pd/HFER-CHA分子筛模板剂时,对其结晶度没有显著的影响,但是当在550 ℃下焙烧脱除HFER-CHA分子筛模板剂时,分子筛相对结晶度降低至87%,这表明高温焙烧对分子筛骨架结构造成了一定程度的破坏。

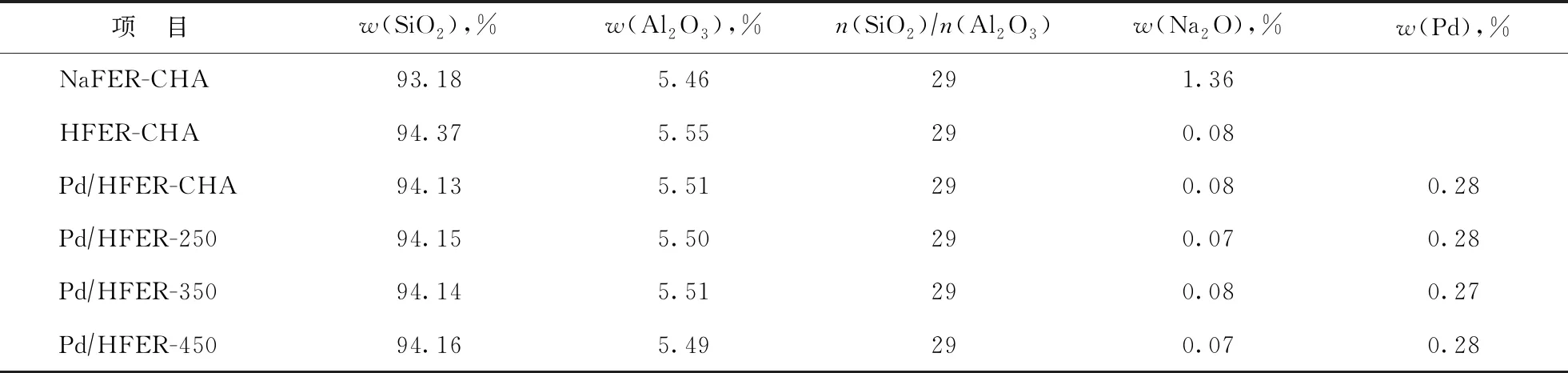

表2中为不同条件下制备的FER分子筛的硅铝比、钠含量和钯含量的分析结果。由表2可见:合成的NaFER-CHA的分子筛硅铝比为29,氧化钠质量分数为1.36%;Na型分子筛经交换后硅铝比保持不变,氧化钠质量分数降低至0.08%;交换后分子筛经钯改性和还原后硅铝比没有发生变化,Pd/HFER-CHA分子筛钯质量分数为0.28%。经不同温度焙烧脱除模板剂后,分子筛的硅铝比、钠含量和钯含量没有明显变化。

表2 不同FER分子筛的元素分析结果

2.1.2热重分析

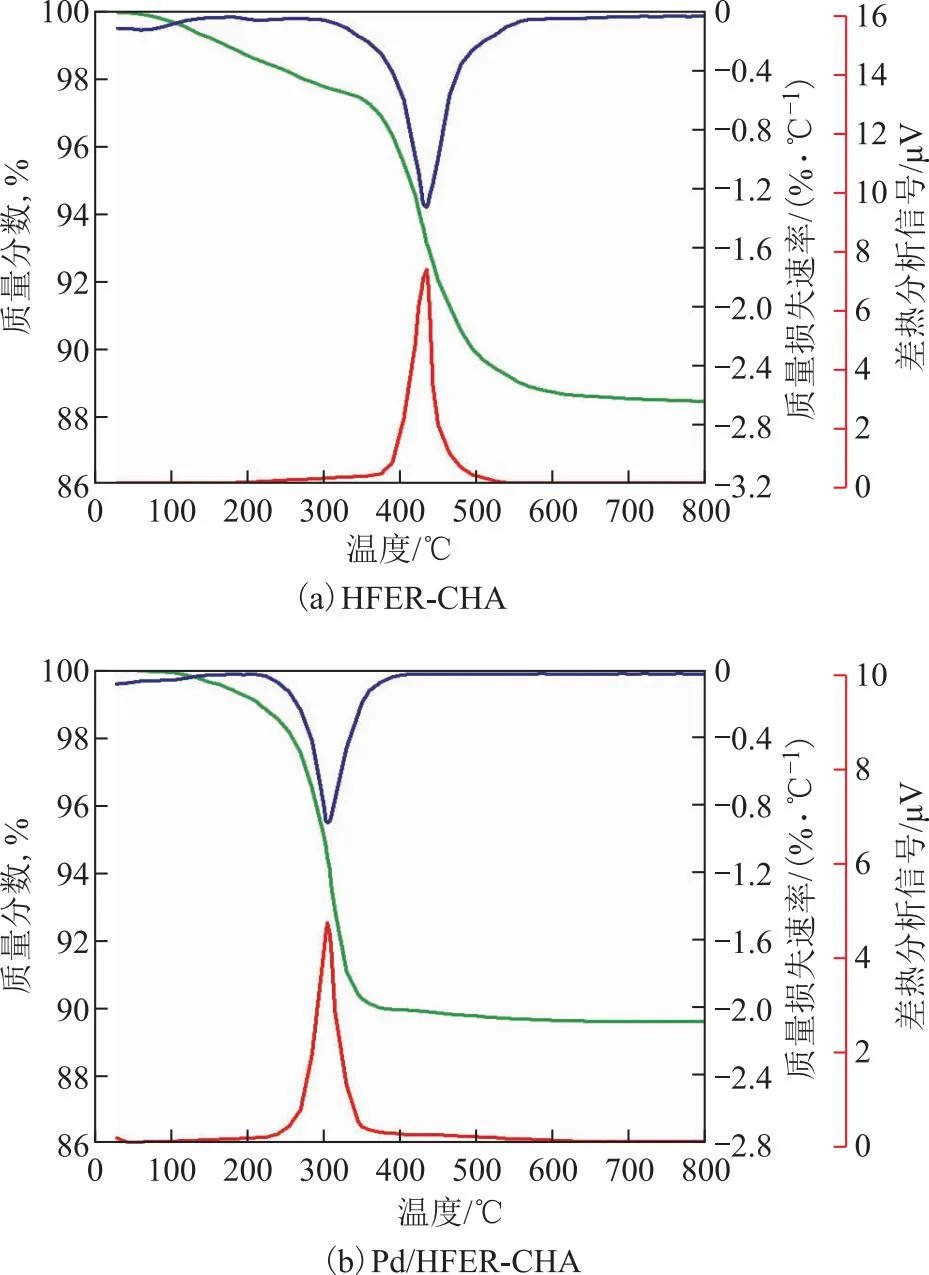

空气气氛下,HFER-CHA 和 Pd/HFER-CHA分子筛在30~800 ℃温度范围内的热重分析结果如图2所示。一般认为,分子筛在200 ℃以下的质量损失归属于吸附的水和空气,这一过程为吸热过程;200~600 ℃的质量损失归属于有机物的分解和脱除,为放热过程。由图2可见:HFER-CHA分子筛有2个明显的质量损失温度区间,分别为30~350 ℃和350~550 ℃,这两个质量损失峰分别对应于分子筛吸附的水与空气的脱除及有机模板剂CHA的分解和氧化脱除,并且从DTA曲线可见分子筛模板剂氧化分解过程是一个剧烈的放热过程,热效应高处位于435 ℃,这说明要将FER分子筛中有机模板剂CHA完全脱除,焙烧温度至少需要达到550 ℃及以上;与HFER-CHA分子筛相比,Pd/HFER-CHA分子筛模板剂的氧化分解脱除温度明显向低温方向移动,主要的质量损失温度区间为200~350 ℃,经过钯改性后氧化分解温度有了明显降低,由DTA曲线可见Pd/HFER-CHA模板剂氧化分解最剧烈放热位于305 ℃,也较435 ℃有了大幅度的降低。表明空气气氛下,钯改性有助于FER分子筛中有机模板剂CHA的氧化分解。

图2 空气气氛下分子筛的热重分析曲线

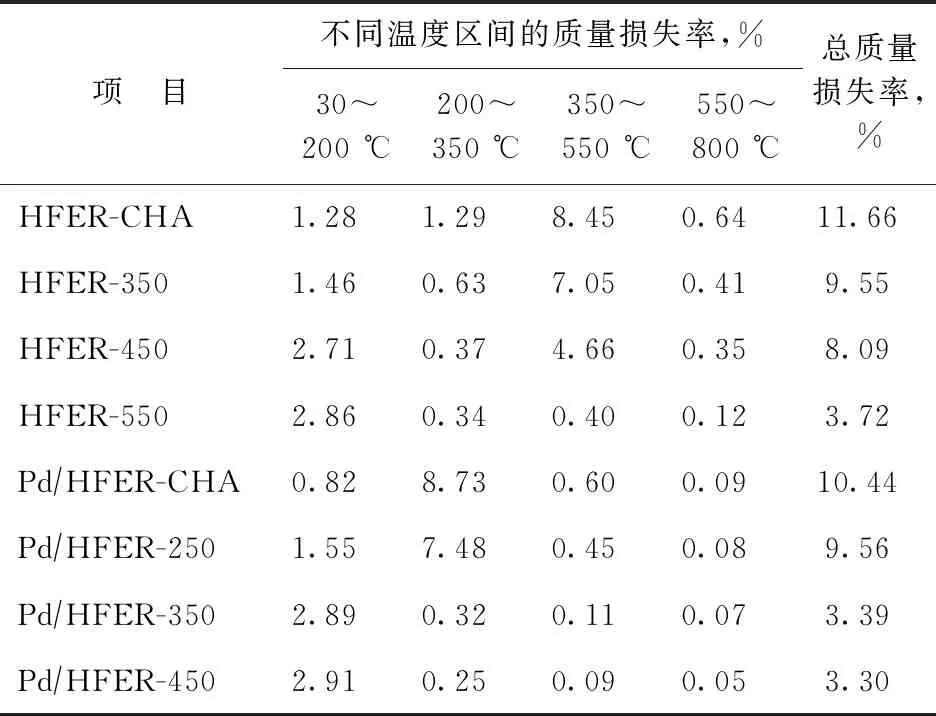

表3为流动空气气氛下,HFER-CHA和Pd/HFER-CHA及其分别经不同温度焙烧后在不同温度区间的质量损失率。由表3可见,对于模板剂焙烧前的HFER-CHA和Pd/HFER-CHA,主要质量损失温度区间分别为350~550 ℃和200~350 ℃,对应的质量损失率分别为8.45%和8.73%,这说明经过钯改性后,分子筛的模板剂氧化分解温度有明显降低,而质量损失率变化很小。此结果也可以从侧面说明Pd/HFER-CHA分子筛在200 ℃以下温度进行氢气还原处理时模板剂不能被脱除。

表3 不同FER分子筛的热重分析数据

对于HFER-CHA,随着焙烧温度由350 ℃升高至550 ℃,模板剂逐渐被氧化分解,由此暴露出的空间更容易吸附水和空气,因此导致分子筛HFER-x在低温区间质量损失率逐渐增大,高温区间质量损失率逐渐减少,经过550 ℃焙烧后,高温区(350~800 ℃)质量损失率仅为0.52%,表明此时HFER-x中绝大部分有机模板剂已经被脱除。

Pd/HFER-y分子筛在不同温度区间质量损失率随着焙烧温度的变化趋势和HFER-x分子筛相同:250 ℃焙烧后,位于30~200 ℃区间归属于吸附水的质量损失率为1.55%;位于200~350 ℃区间归属于模板剂的质量损失率为7.48%,与焙烧前相比,200~350 ℃区间质量损失率有了减少,说明有部分模板剂已被脱除;随着焙烧温度由250 ℃升高至350 ℃后,位于30~200 ℃区间归属于吸附水的质量损失率则由1.55%增加至2.89%,200~350 ℃区间质量损失率仅为0.32%,说明此时绝大部分模板剂已被脱除。继续升高焙烧温度至450 ℃,各温度区间质量损失率基本不变。此结果表明,对于Pd/HFER-CHA,焙烧温度为350 ℃时,绝大部分有机模板剂已经被脱除。

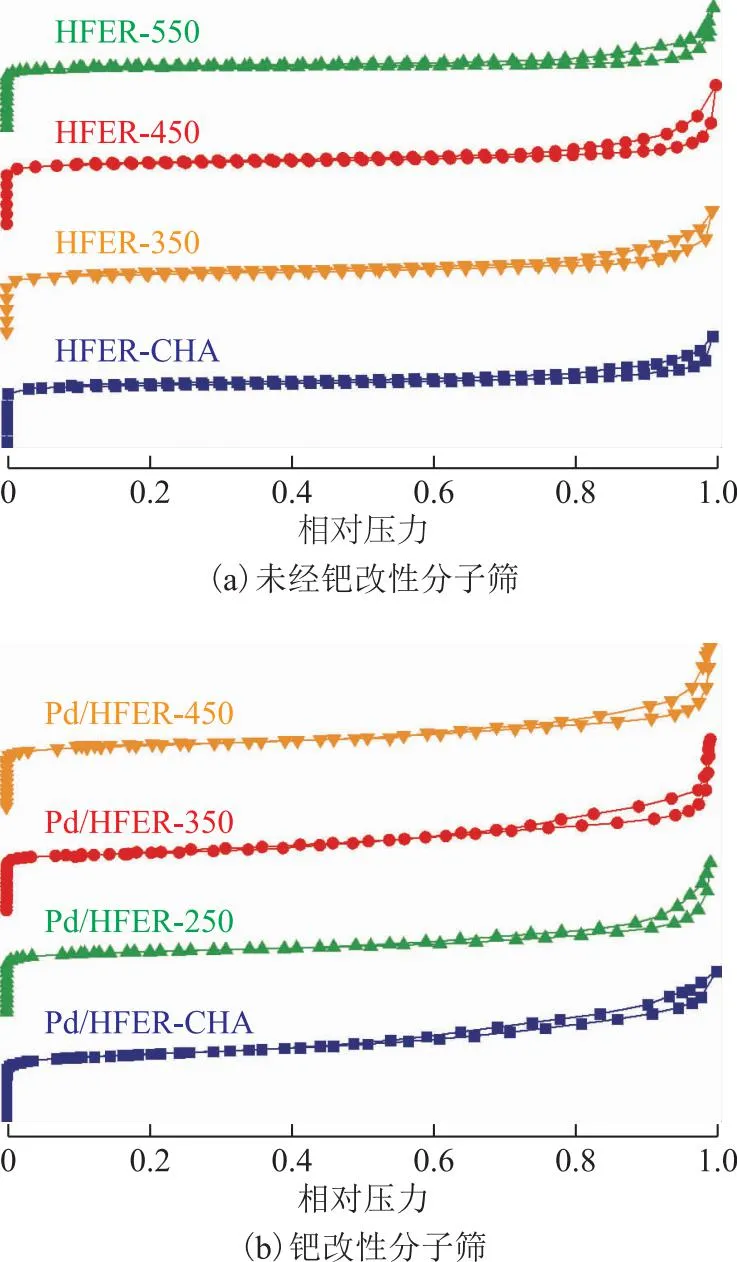

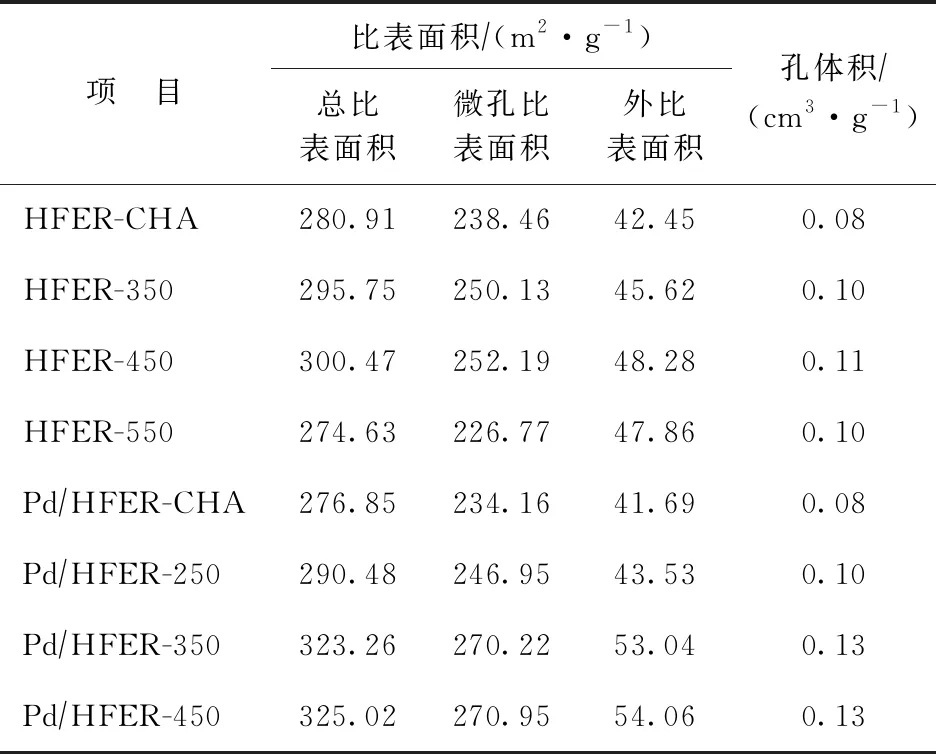

2.1.3氮气物理吸附-脱附分析

对焙烧前后的HFER-CHA和Pd/HFER-CHA分子筛进行了氮气物理吸附-脱附分析,结果见图3和表4。由图3可以看出:焙烧前后分子筛的氮气吸附-脱附等温线属于典型的Ⅳ型吸附-脱附等温线,且在相对压力0.6~1.0区间出现明显的回滞环,表明HFER分子筛既有微孔又有介孔结构;随着模板剂脱除温度的升高,分子筛的氮气吸附量逐级增大,这主要是由于脱除模板剂后暴露出的孔道增加了氮气的吸附量。

图3 不同温度焙烧HFER分子筛的氮气物理吸附-脱附等温线

表4 不同温度焙烧分子筛的比表面积和孔体积

依据分子筛的吸附-脱附数据,采用BET模型和t-plot方法分析了分子筛比表面积和孔体积,结果见表4。由表4可见,未经钯改性的HFER-CHA分子筛随焙烧温度由350 ℃升高至450 ℃,孔道中的模板剂被逐渐脱除,比表面积和孔体积均有所增加,但是当焙烧温度升高至550 ℃后,其比表面积和孔体积则出现了下降,这主要是由于在高温焙烧脱除模板剂过程中,分子筛的骨架结构遭到了破坏,分子筛部分微孔被堵塞所致,这一结果与HFER-CHA分子筛经550 ℃焙烧后相对结晶度下降至87.3%是相符的。由表4还可见,经过钯改性后,HFER-CHA分子筛的比表面积略有减小,随着焙烧温度由250 ℃升高至350 ℃,孔道中的模板剂被逐渐脱除,比表面积和孔体积又均有所增加,继续升高焙烧温度至450 ℃,所得Pd/HFER-450与Pd/HFER-350分子筛的比表面积和孔体积基本保持不变,这表明孔道中的模板剂在350 ℃已经被完全脱除。

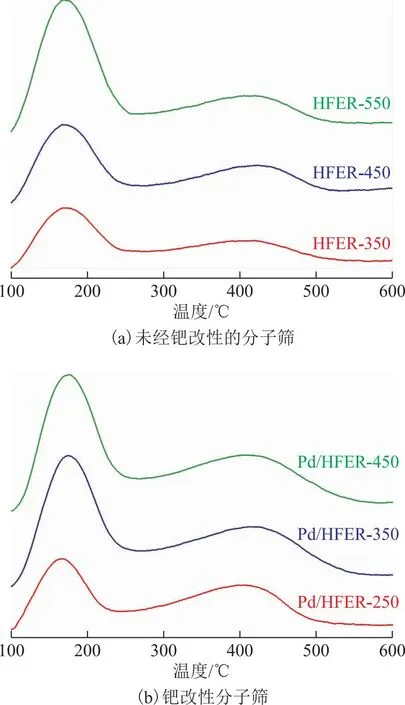

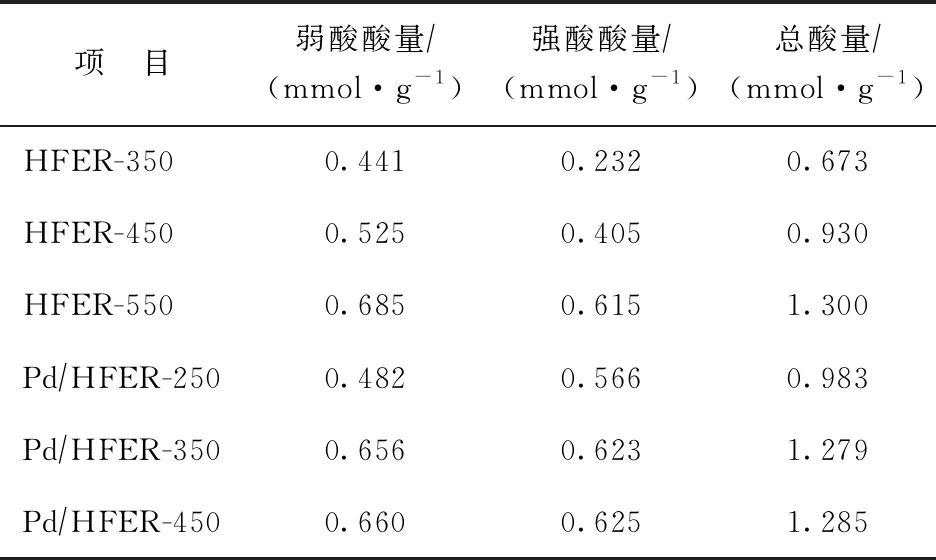

2.1.4NH3-TPD和Py-IR表征

为了考察不同温度下脱除模板剂对分子筛酸性的影响,分别采用NH3-TPD和Py-IR对脱除模板剂后的分子筛进行了表征测试。不同焙烧温度处理的HFER分子筛NH3-TPD曲线见图4。由图4可见,脱除模板剂的分子筛样品均有两个分别位于约170 ℃和410 ℃的NH3脱附峰,这两个脱附峰分别对应于分子筛的弱酸位和强酸位。未经钯改性的HFER-CHA分子筛模板剂脱除温度由350 ℃升高至450 ℃时,弱酸峰变化不明显,强酸峰略有增大;当模板剂脱除温度升高至550 ℃时,弱酸峰面积显著增大。经钯改性的Pd/HFER-CHA分子筛模板剂脱除温度由250 ℃升高至350 ℃时,弱酸峰和强酸峰均有明显增大;当模板剂脱除温度由350 ℃升高至450 ℃,弱酸和强酸脱附峰没有显著变化。

图4 不同焙烧温度处理的HFER分子筛NH3-TPD曲线

通过定量计算,得出了不同温度下脱除模板剂的分子筛的弱酸酸量和强酸酸量,具体结果见表5。由表5可见:随着焙烧温度由350 ℃升高至550 ℃,HFER分子筛的弱酸酸量由0.441 mmol/g增加至0.685 mmol/g,强酸酸量由0.232 mmol/g增加至0.615 mmol/g;随着焙烧温度由250 ℃升高至350 ℃,Pd/HFER分子筛的弱酸酸量由0.482 mmol/g增加至0.656 mmol/g,强酸酸量由0.566 mmol/g增加至0.623 mmol/g,当焙烧温度由350 ℃升高至450 ℃时,Pd/HFER分子筛弱酸酸量、强酸酸量变化不大。

表5 不同焙烧温度处理的Pd/HFER分子筛的NH3-TPD数据

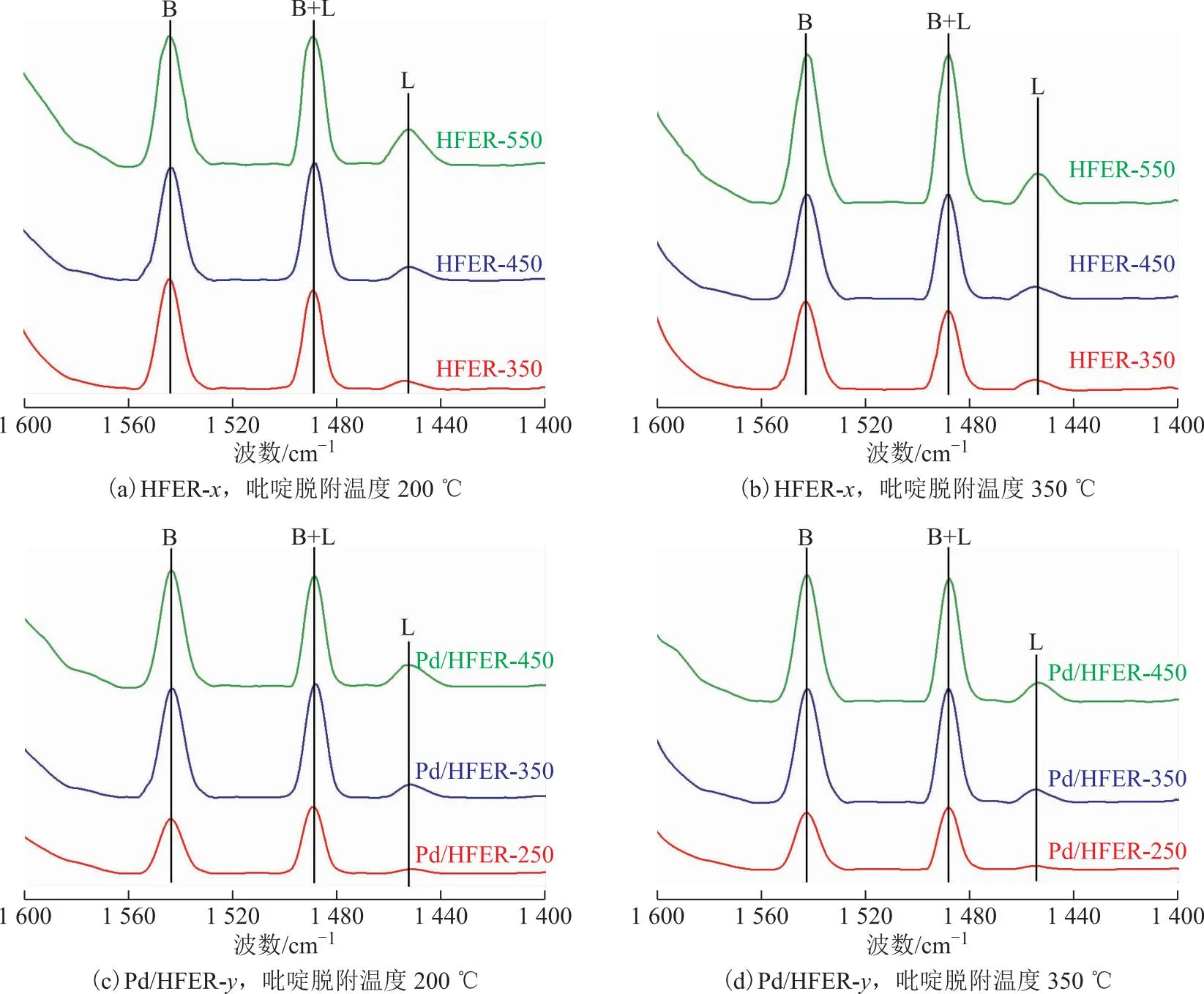

各HFER分子筛的Py-IR图谱见图5。图5(a)、图5(c)为分子筛吸附的吡啶经200 ℃脱附的红外谱图,表征分子筛的总酸量,不同温度脱除模板剂的分子筛均在波数1 450,1 490,1 540 cm-1处有红外吸收峰,分别对应分子筛的L酸、B酸+L酸、B酸。图5(b)、图5(d)为分子筛吸附的吡啶经350 ℃脱附的红外谱图,表征分子筛的强酸酸量,与图5(a)和图5(c)有相似的吸收峰。由图5(a)、图5(b)可见:随着模板剂脱除温度由350 ℃升高至450 ℃,HFER分子筛位于波数1 450,1 490,1 540 cm-1处的红外吸收峰面积显著增大,表明HFER分子筛模板剂被部分脱除后B酸和L酸均有明显增加;当模板剂脱除温度由450 ℃升高至550 ℃,HFER分子筛的B酸和L酸酸量进一步增加,尤其以位于波数1 450 cm-1处归属L酸的吸收峰面积增加更为明显,表明HFER分子筛经550 ℃高温焙烧完全脱除模板剂后,产生了更多的L酸中心。由图5(c)、图5(d)可见:随着模板剂脱除温度由250 ℃升高至350 ℃,Pd/HFER分子筛位于波数1 450,1 490,1 540 cm-1处的红外吸收峰面积显著增大,表明Pd/HFER分子筛模板剂被完全脱除后B酸和L酸均有明显的增加;当模板剂脱除温度进一步升高至450 ℃,位于波数1 540 cm-1处归属B酸的吸收峰没有显著变化,而位于波数1 450 cm-1处归属L酸的吸收峰面积仍有增加,表明Pd/HFER分子筛模板剂完全脱除后,继续升高焙烧温度会产生更多的L酸中心。

图5 各HFER分子筛的Py-IR图谱

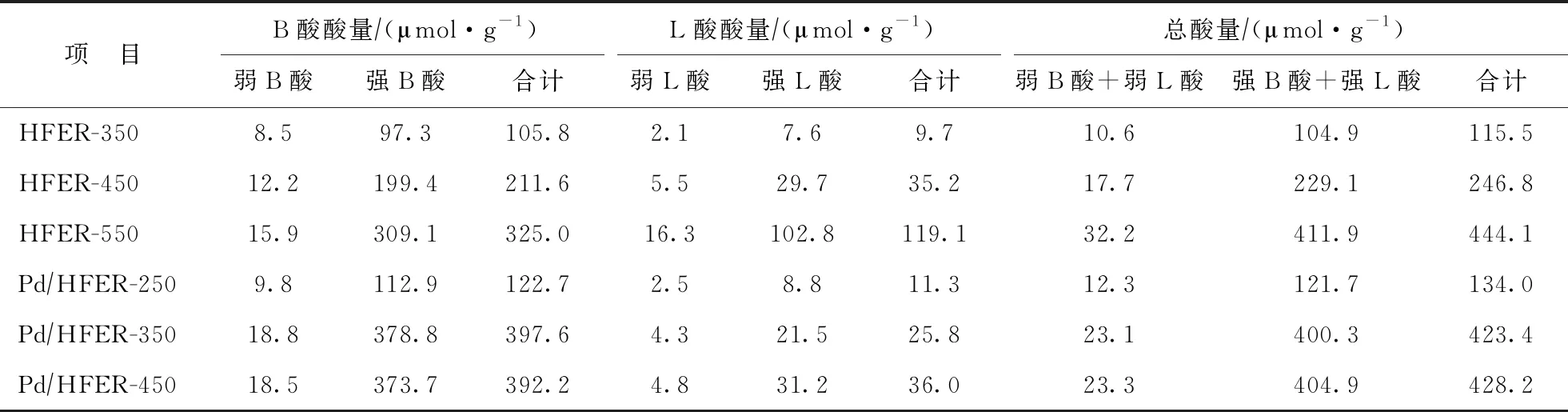

Py-IR表征分子筛B酸、L酸的定量计算结果见表6。由表6可见:当HFER-CHA焙烧温度由350 ℃升高至450 ℃时,对应于分子筛模板剂被部分脱除,B酸酸量由105.8 μmol/g增加至211.6 μmol/g,L酸酸量由9.7 μmol/g增加至35.2 μmol/g;当焙烧温度由450 ℃升高至550 ℃,B酸酸量由211.6 μmol/g增加至325 μmol/g,L酸酸量由35.2 μmol/g增加至119.1 μmol/g。这表明,HFER分子筛经高温焙烧后产生了大量的L酸,这部分L酸可能来源于分子筛缺陷位的暴露或者B酸经高温转化而来。由表6还可以看出:当Pd/HFER-CHA焙烧温度由250 ℃升高至350 ℃时,B酸酸量由122.7 μmol/g增加至397.6 μmol/g,L酸酸量由11.3 μmol/g增加至25.8 μmol/g,表明模板剂的脱除使得Pd/HFER分子筛酸量增加主要源于B酸;当焙烧温度由350 ℃升高至450 ℃时,B酸酸量由397.6 μmol/g降低至392.2 μmol/g,而L酸酸量则由25.8 μmol/g略增至36.0 μmol/g。

表6 不同焙烧温度处理的分子筛的Py-IR表征结果

2.2 FER分子筛催化正丁烯骨架异构化性能

人们普遍认为FER分子筛催化正丁烯异构化反应生成异丁烯中是通过单分子反应机理和双分子反应机理共同作用进行的。在单分子机理反应过程中,正丁烯首先吸附在分子筛B酸位上,然后通过形成碳正离子过渡态进而生成异丁烯,属于异丁烯生成的主反应。双分子反应过程中主要包括丁烯分子发生二聚、三聚后异构生成多种长链碳正离子,继而发生裂解生成异丁烯,同时还有一定量丙烯、戊烯和C5+等副产物生成。在FER分子筛催化正丁烯骨架异构化反应生产异丁烯具体反应过程中,受催化剂的孔道结构、酸性、结晶形貌、积炭和反应工艺条件等多种因素的影响,产物分布较为复杂。因此,在催化剂评价试验过程中,选择正丁烯转化率、异丁烯选择性、丙烯选择性、C5+选择性作为催化剂性能评价指标,其中丙烯选择性和C5+选择性作为聚合、裂解副反应评价指标。通过对HFER-x和Pd/HFER-y分子筛的表征可知,HFER-350、HFER-450的模板剂脱除程度和Pd/HFER-250接近,其物化性质也比较相似,为了考察模板剂脱除焙烧温度、脱除程度对FER分子筛催化正丁烯骨架异构化反应的影响,选择Pd/HFER-y和HFER-550作为正丁烯骨架异构化反应的催化剂。

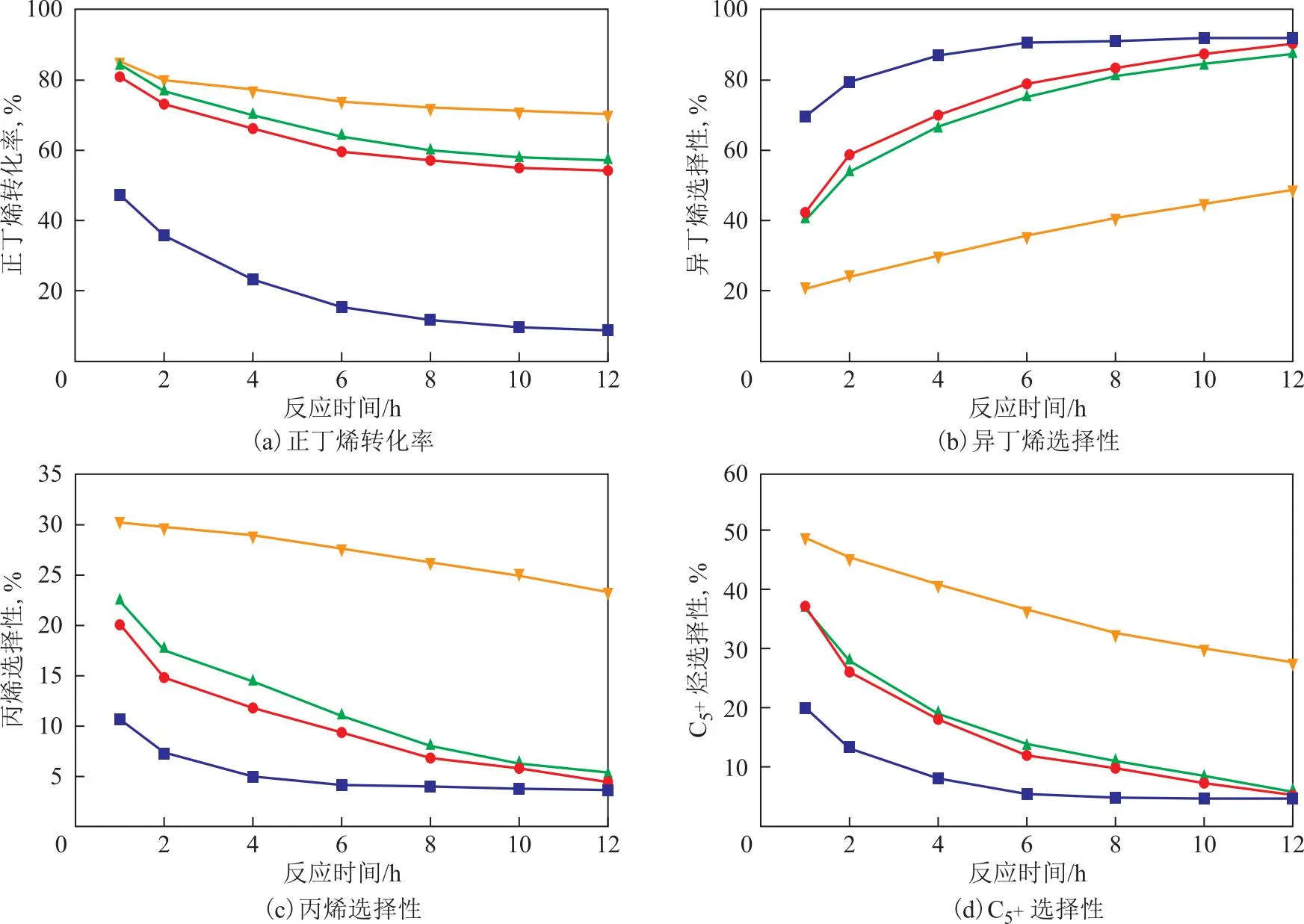

采用醚后碳四为原料,在反应温度为350 ℃、常压条件下,控制反应进料正丁烯质量空速为2.0 h-1,对比考察Pd/HFER-y和HFER-550催化正丁烯异构化性能,结果见图6。

图6 Pd/HFER-y和HFER-500催化正丁烯骨架异构化的反应性能对比

由图6(a)可知:随着反应时间从1 h延长至12 h,不同焙烧温度处理的HFER催化剂上正丁烯转化率均呈现下降的趋势;Pd/HFER-250催化剂上正丁烯转化率随着反应时间延长而下降得最快,Pd/HFER-250催化剂上正丁烯转化率由反应初期1 h时的47.55%降低至反应12 h时的8.91%,催化剂接近失活;Pd/HFER-350催化剂上正丁烯转化率由反应初期1 h时的81.90%降低至反应12 h时的54.90%,催化剂活性趋于稳定;Pd/HFER-450催化剂上正丁烯转化率随反应时间的变化趋势与Pd/HFER-350催化剂相似;HFER-550催化剂上正丁烯转化率最高,其由反应初期1 h时的85.26%降低至反应12 h时的70.33%,下降得最慢。

由图6(b)可知:不同催化剂上异丁烯选择性均随着反应时间延长而有所升高;相同反应条件下Pd/HFER-250催化剂上异丁烯选择性最高,反应6 h即达到90%以上;HFER-550催化剂上异丁烯选择性最低,升高得也最慢,反应12 h时仍低于50%;Pd/HFER-350和Pd/HFER-450催化剂反应至12 h时异丁烯选择性接近90%,其中Pd/HFER-450异丁烯选择性略低。相比于Pd/HFER-350、Pd/HFER-450催化剂,Pd/HFER-250催化剂上主产物异丁烯选择性更高,副产物丙烯和C5+的选择性更低,这是由于部分脱除模板剂的分子筛具有更少的L酸,不利于聚合、裂解等副反应的发生。

由图6(c)和图6(d)可知,不同催化剂上副产物丙烯和C5+的选择性均随着反应时间的延长而降低。相同条件下,HFER-550催化剂上副产物选择性最高,且下降得最慢,反应12 h时副产物选择性仍高于50%,结合该催化剂Py-IR表征结果和正丁烯转化率数据可知,这主要是由于该催化剂具有大量的L酸,大部分的烯烃发生了聚合和裂解等副反应,因此目标产物异丁烯的选择性很低。

研究认为,在正丁烯骨架异构化反应中,B酸有利于异丁烯选择性高的单分子反应过程发生,L酸有利于丁烯二聚和裂解副反应的发生,而催化剂失活通常是由反应过程中形成的积炭覆盖了分子筛孔道所致[36-38]。在本研究中,Pd/HFER-250催化剂活性低且失活较快,可能的原因是位于分子筛孔道中的模板剂没有被完全脱除,B酸位没有完全暴露,使得催化剂活性低,而且未脱除的模板剂加剧了积炭对催化剂活性位的覆盖,从而使得催化剂活性快速下降至接近失活;当焙烧温度为350 ℃时,Pd/HFER分子筛模板剂完全脱除,催化剂具有适宜的酸分布,使得催化剂上的正丁烯转化率和异丁烯选择性最高;而当焙烧温度进一步提高至450 ℃时,催化剂L酸增加,使得催化剂活性有所提高的同时也加剧了副反应;当在550 ℃下焙烧脱除HFER分子筛模板剂时,会产生更多的L酸,催化剂的活性更高,但异丁烯选择性却大幅度降低。综合考虑,Pd/HFER-350催化剂具有最优的正丁烯骨架异构化性能。

2.3 催化剂活性稳定性评价

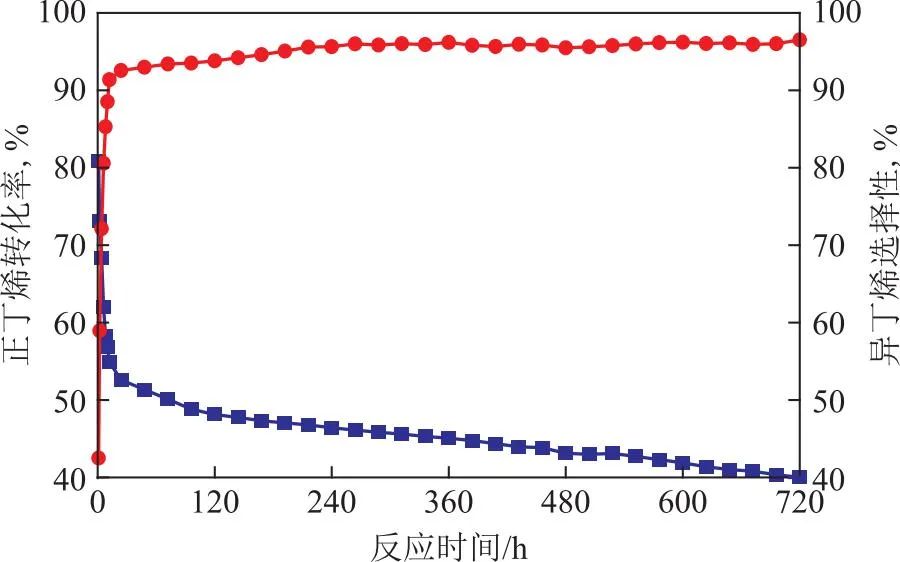

以Pd/HFER-350作为正丁烯骨架异构化反应催化剂,采用醚后碳四为原料,在反应温度为350 ℃、0.1 MPa条件下,控制正丁烯质量空速为2.0 h-1,考察催化剂活性的稳定性,正丁烯转化率和异丁烯选择性随反应时间的变化关系见图7。

图7 Pd/HFER-350催化正丁烯骨架异构化反应的稳定性

由图7可知:在反应初期(反应时间24 h内)催化剂活性下降幅度较大,正丁烯转化率由反应开始1 h时的80.90%降低至反应运行24 h时的52.61%,产物异丁烯选择性则呈明显上升趋势,由反应开始1 h时的42.52%上升至24 h时的92.56%;反应时间延长至72 h后,催化剂活性和选择性逐渐趋于稳定,至反应连续运行720 h,正丁烯转化率维持在40%~50%,产物异丁烯选择性维持在93%~96%。主要是由于在FER分子筛上进行的正丁烯骨架异构化反应在初始阶段催化剂活性较强,正丁烯骨架异构化主要以双分子反应为主,有部分丙烯、C5+等副产物生成;随着反应的进行,分子筛部分孔道被积炭堵塞,正丁烯骨架异构化反应过程主要以单分子反应为主,结果表现出正丁烯反应转化率降低、产物异丁烯选择性升高[35,39-40]。

3 结 论

(1)采用CHA为模板剂,通过水热合成制备得到了硅铝比为29的高结晶度的FER分子筛;在不脱除模板剂条件下,通过稀盐酸交换和氯化钯浸渍,制备得到了Na2O质量分数为0.08%、Pd质量分数为0.28%的Pd/HFER-CHA分子筛。

(2)钯改性显著降低了HFER分子筛中模板剂CHA的脱除温度,Pd/HFER-CHA分子筛在流动空气气氛下于350 ℃焙烧4 h即可将模板剂CHA完全脱除。模板剂的脱除增加了分子筛的比表面积和孔体积。随着焙烧温度的提高,分子筛L酸增加,催化正丁烯骨架异构化反应活性增强,分子筛中L酸的增加是导致醚后碳四正丁烯发生聚合、裂解等副反应的主要原因。

(3)Pd/HFER-350分子筛在350 ℃、0.1 MPa、醚后碳四中正丁烯质量空速2.0 h-1的条件下连续运行720 h,正丁烯平均转化率大于40%,异丁烯选择性大于90%,催化剂表现出良好的活性稳定性。