基于夹点的带喷射器CO2热泵系统性能分析*

2024-03-12杨俊兰王林秀韩一飞杜雨帆

杨俊兰 张 鑫 王林秀 韩一飞 杜雨帆

(天津城建大学,天津)

0 引言

跨临界CO2热泵在低温地区运行时存在COP降低、排气温度升高等问题[5]。叶盛辉等人指出复叠蒸气压缩式热泵和补气增焓技术是提高空气源热泵在寒冷地区适用性的主要研究方向[6]。补气增焓技术能够降低压缩机排气温度[7],提高热泵系统COP和运行可靠性[8]。Baek等人的研究表明,在低温工况下采用中间补气的CO2热泵系统可以获得更高的系统COP和制热量[9-10]。曾智等人[11]和赵东方等人[12]的研究表明,补气系统存在最佳补气压比。

研究表明,引入喷射器代替节流阀可以通过回收膨胀功有效提高系统性能[13-14]。许树学等人[15]和庞宗占等人[16]的研究表明,引入喷射器可以进一步提高补气增焓系统的性能。白涛等人研究了高压压力、蒸发温度和气体冷却器出口温度等参数对带喷射器的跨临界CO2内部过冷热泵系统(TCISE)性能的影响[17-18]。李敏霞等人研究了TCISE的最佳补气压力[19]。

本文在上述研究的基础上,基于夹点建立了TCISE的热力学模型,研究了冷却水进水温度及流量等外部因素对TCISE的影响,为实际应用提供参考。

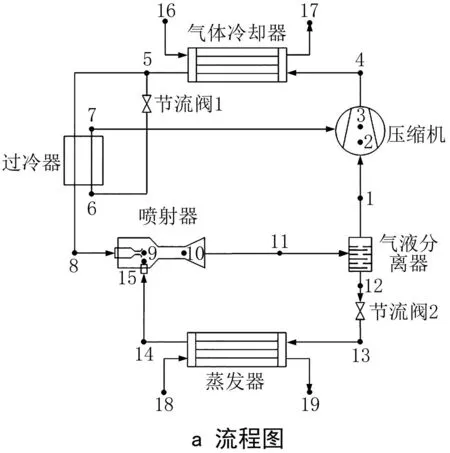

1 系统介绍

TCISE流程图及压焓图见图1,系统主要由压缩机、气体冷却器、喷射器、蒸发器、气液分离器、过冷器和节流膨胀阀等组成。热泵工作过程为:压缩机排出的高温高压CO2气体进入气体冷却器等压冷却放热;由气体冷却器排出的CO2气体一部分经过节流阀1节流降温,经过过冷器吸热后作为补气进入压缩机,另一部分经过过冷器进一步冷却降温后作为引射流体进入喷射器,与来自蒸发器的被引射流体在喷射器内混合增压后流入气液分离器;气液分离器分离所得的饱和CO2液体经过节流阀2节流降压后进入蒸发器吸热,作为被引射流体进入喷射器;分离所得的饱和CO2气体进入压缩机,经过一级压缩后与补气混合,再经过二级压缩后排出压缩机,至此一个循环完成。

注:1~19为流体循环过程不同位置的状态点,数字后带有s的表示同一过程在等熵条件下进行时流体达到的状态点。

2 建立模型

夹点受多个系统参数影响,如果引入基于换热器结构参数的复杂模型,将难以保证模型的合理性及通用性,因此将夹点温差作为已知条件进行模拟研究,为系统的整体设计提供理论指导。在实际换热器设计时,通过合理的参数设计使得换热器在设计工况下达到期望的夹点温差,因此在设计换热器时需要用到考虑结构参数影响的复杂模型[20]。在建立系统模型之前,首先作以下假设:

1) 工质在喷射器内为一维稳态流动,忽略工质在喷射器的进出口动能;

2) 喷射器内的混合过程为等压混合过程,混合压力比蒸发压力低0.03 MPa;

3) 喷射器的主喷嘴、副喷嘴和扩压段的等熵效率均为给定值;

4) 离开气液分离器和蒸发器的液体处于饱和液态;

5) 进入压缩机的CO2蒸气均为饱和气态,且未被过热;

6) 压缩机的压缩过程为绝热非等熵过程;

7) 补气过程中,补气压力与压缩机中一级压缩后的工质压力相等;

8) 忽略工质在气体冷却器、过冷器、蒸发器及管路内的流动损失和压降。

2.1 系统热力学模型

设引射流体质量流量为m1,被引射流体质量流量为m2,补气支路流体的质量流量为m3,冷却水质量流量为m4,空气侧质量流量为m5。

2.1.1喷射器模型

喷射器的喷射系数定义为被引射流体与引射流体的质量流量比:

(1)

式中μ为喷射器的喷射系数。

主喷嘴内的过程为绝热过程,引射流体在主喷嘴出口处的比焓:

h9=h8-ηmn(h8-h9s)

(2)

式中h为比焓,kJ/kg,下标数字表示压焓图中对应的状态点编号,s表示经过等熵过程后对应的状态点;ηmn为主喷嘴的等熵效率。

副喷嘴内的过程为绝热过程,被引射流体在副喷嘴出口处的比焓:

h15=h14-ηsn(h14-h15s)

(3)

式中ηsn为副喷嘴的等熵效率。

混合段的混合过程为等压过程,混合流体在出口处的比焓:

(4)

式中u10为混合段出口处的流体速度,m/s。

在喷射器的扩压段,工作流体的动能被转换回压力能,其在扩压段的出口比焓:

(5)

根据扩压段效率可确定喷射器出口处流体的等熵过程比焓:

h11s=h10+ηd(h11-h10)

(6)

式中ηd为喷射器扩压段的等熵效率。

运行过程中喷射器的喷射系数与出口处干度满足以下关系式[21]:

(7)

式中X11为喷射器出口处干度。

2.1.2其余部件模型

压缩机功耗:

Wcom=m1(h2-h1)+(m1+m3)(h4-h3)

(8)

式中Wcom为压缩机功耗,kW。

压缩机两段的等熵效率计算式如下[22]:

(9)

(10)

式(9)、(10)中ηcom1、ηcom2分别为压缩机一级、二级压缩等熵效率;p1、p2、p3分别为压缩机吸气、补气、排气压力,MPa。

气体冷却器中CO2侧放热量等于水侧吸热量,即

QH=(m1+m3)(h4-h5)=m4(h17-h16)

(11)

式中QH为气体冷却器内换热量,kW。

过冷器内换热量:

m1(h5-h8)=m3(h7-h6)

(12)

蒸发器中CO2侧吸热量等于空气侧放热量,即

QC=m2(h14-h13)=m5(h18-h19)

(13)

式中QC为蒸发器内吸热量,kW。

节流阀1、2前后比焓均相等,即

h5=h6

(14)

h12=h13

(15)

2.1.3系统参数

系统分流比α定义为补气支路流体与引射流体的质量流量比值,即

(16)

系统性能用COP评价:

(17)

式中η为COP值。

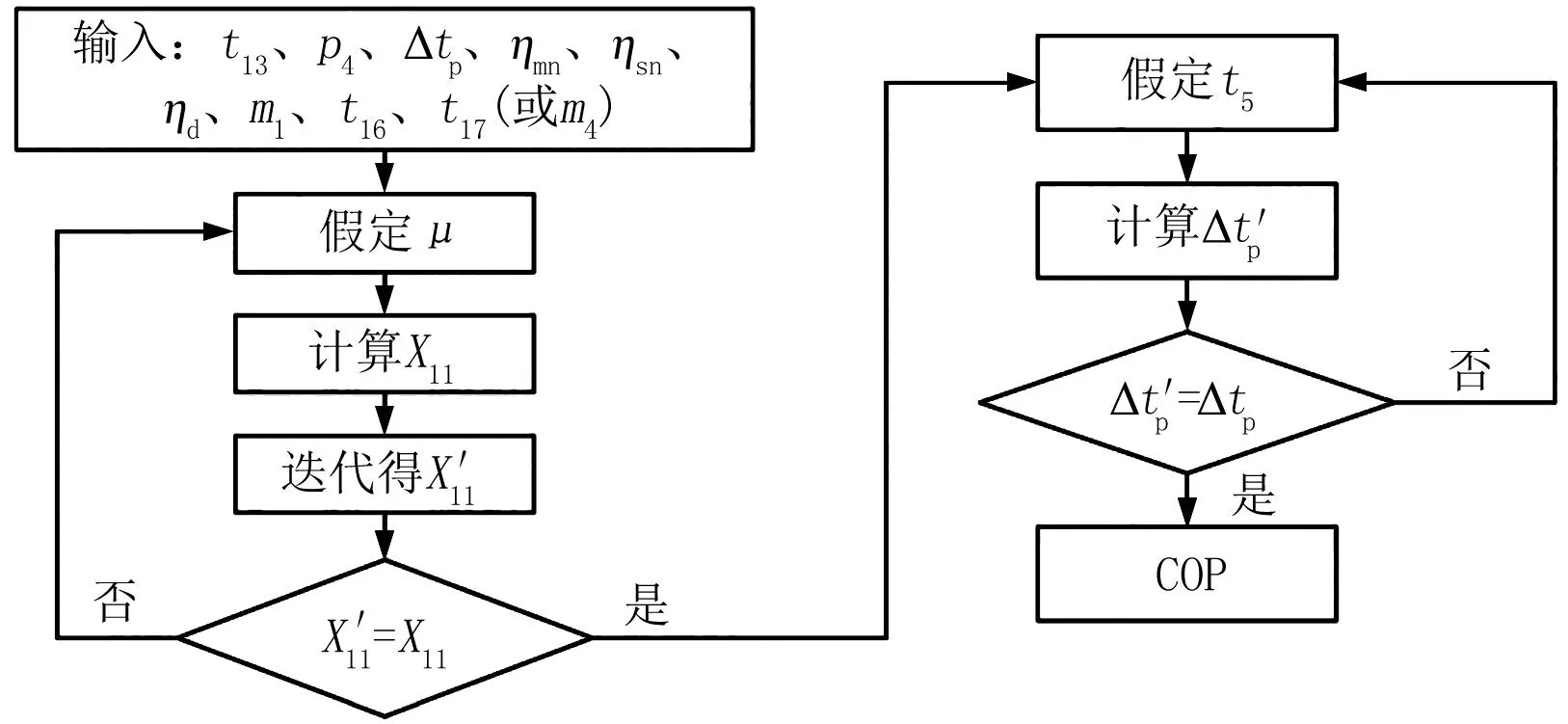

2.2 计算流程图

图2 计算流程图

3 结果分析

CO2在气体冷却器的进口侧定义为热端,出口侧定义为冷端,气体冷却器冷端CO2温度与冷却水进水温度的差值定义为冷端温差。各模拟工况下的参数设定如表1所示。

表1 参数设定

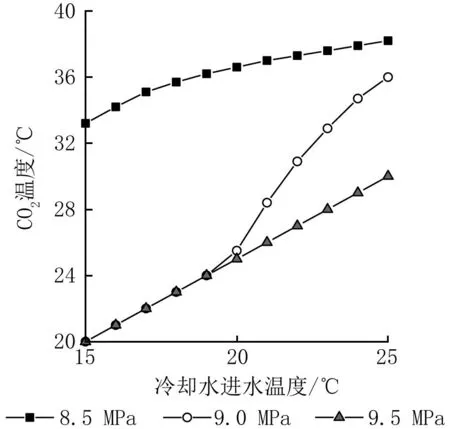

3.1 冷却水进水温度的影响

图3显示了气体冷却器出口CO2温度随冷却水进水温度的变化。可以看出:随着冷却水进水温度的升高,气体冷却器出口CO2温度逐渐升高;当高压压力为9.5 MPa时,冷端温差等于5 ℃,与夹点温差Δtp相等,说明夹点位于气体冷却器冷端;高压压力为8.5 MPa时,冷端温差大于5 ℃,说明夹点位于气体冷却器内部;当高压压力为9.0 MPa时,随着冷却水进水温度的升高,夹点从气体冷却器冷端移动到了内部;当冷却水进水温度在15~25 ℃之间变化时,9.5 MPa下的气体冷却器出口CO2温度与8.5 MPa下相比,平均降低了12.4 ℃,因此适当提高高压压力有利于降低气体冷却器出口CO2温度,提高系统性能。

图3 气体冷却器出口CO2温度随冷却水进水温度的变化

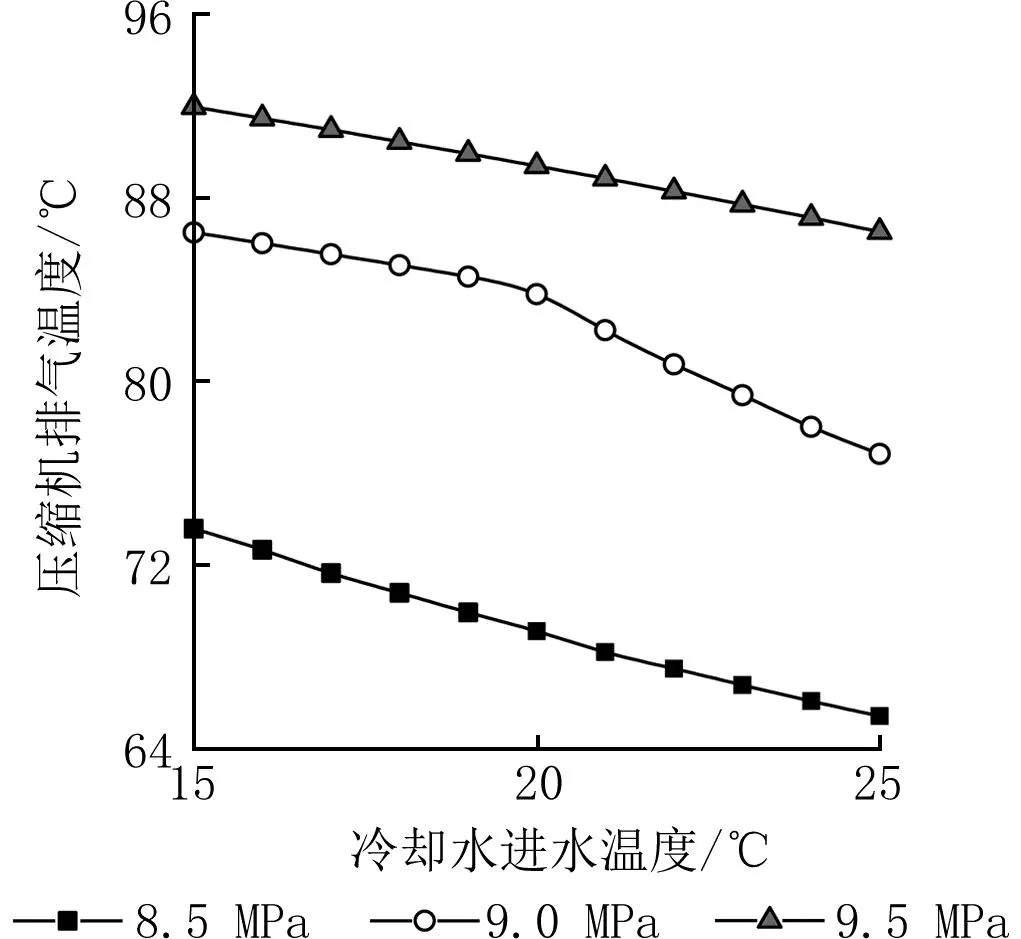

图4显示了压缩机排气温度随冷却水进水温度的变化。可以看出,随着冷却水进水温度的升高,压缩机排气温度逐渐降低。当高压压力和蒸发温度一定时,系统补气压力不变,因此补气点(点7)CO2温度和过冷器出口(点8)CO2的温度不变,而气体冷却器出口CO2温度随着冷却水进水温度的升高而升高,故补气支路需要更多的分流进行过冷,系统补气量增加,所以压缩机排气温度降低。当冷却水进水温度从15 ℃升高至25 ℃时,压缩机排气温度平均降低了7.75 ℃。当冷却水进出水温度一定时,高压压力越大,压缩机排气温度越高,这会影响压缩机的寿命,因此进行系统设计时应尽量降低高压压力。

图4 压缩机排气温度随冷却水进水温度的变化

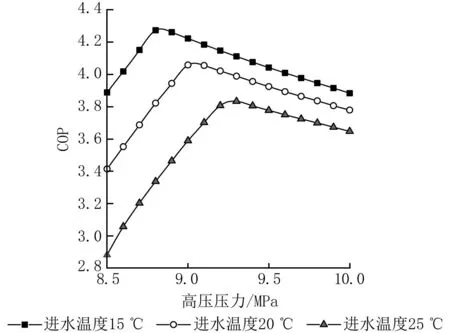

图5显示了COP随高压压力的变化。可以看出:COP随高压压力的增大呈现先增大后减小的趋势,存在一个最优高压压力使COP最大;冷却水进水温度越低,系统最大COP越大,系统的最优高压压力也越低;当冷却水进水温度从25 ℃降低到15 ℃时,最优高压压力从9.3 MPa降至8.8 MPa,降低了5.4%,最大COP从3.83提升至4.27,提高了11.49%。

图5 COP随高压压力的变化

3.2 冷却水出水温度的影响

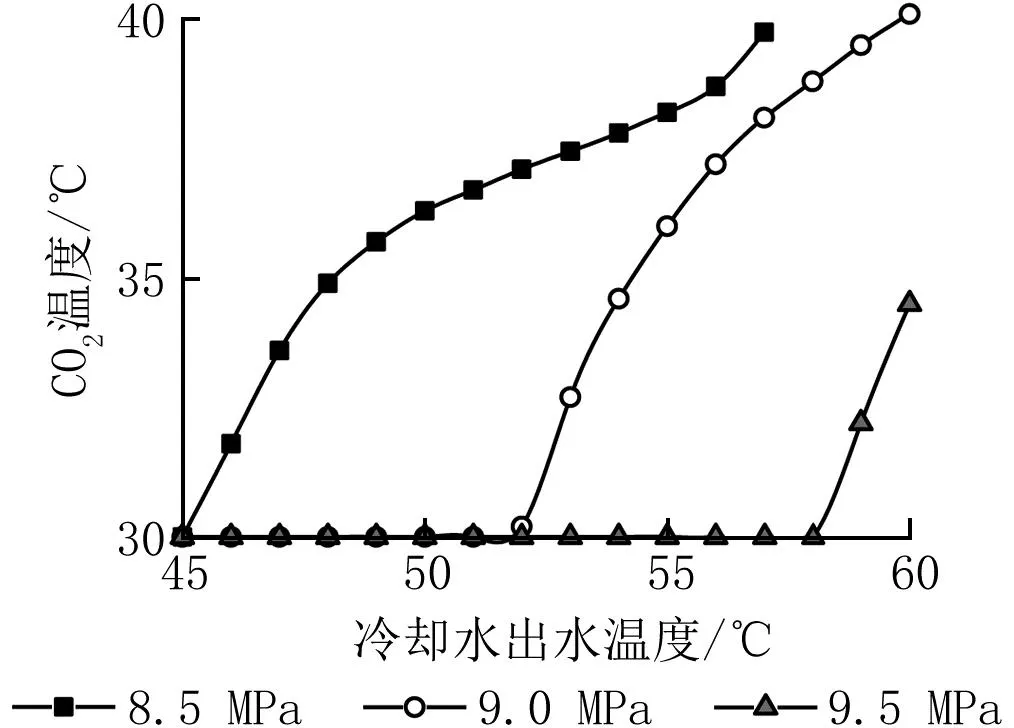

图6显示了气体冷却器出口CO2温度随冷却水出水温度的变化。将气体冷却器出口CO2温度开始升高时对应的冷却水出水温度定义为临界冷却水出水温度。当冷却水出水温度低于临界出水温度时,气体冷却器出口CO2温度保持不变,夹点位于气体冷却器冷端;当冷却器出水温度高于临界出水温度后,气体冷却器出口CO2温度逐渐升高,夹点由气体冷却器冷端移至内部。

图6 气体冷却器出口CO2温度随冷却水出水温度的变化

图7显示了压缩机排气温度随冷却水出水温度的变化。可以看出:当冷却水出水温度低于临界出水温度时,夹点位于气体冷却器冷端,气体冷却器出口CO2温度保持不变,系统分流比不变,因此压缩机排气温度不变;当冷却水出水温度高于临界出水温度后,夹点移至气体冷却器内部,此时气体冷却器出口CO2温度随冷却水出水温度的升高而升高,系统分流比增大,补气量增加,故压缩机排气温度降低。不同高压压力对应不同的临界冷却水出水温度,高压压力越低,临界出水温度越低。

图7 压缩机排气温度随冷却水出水温度的变化

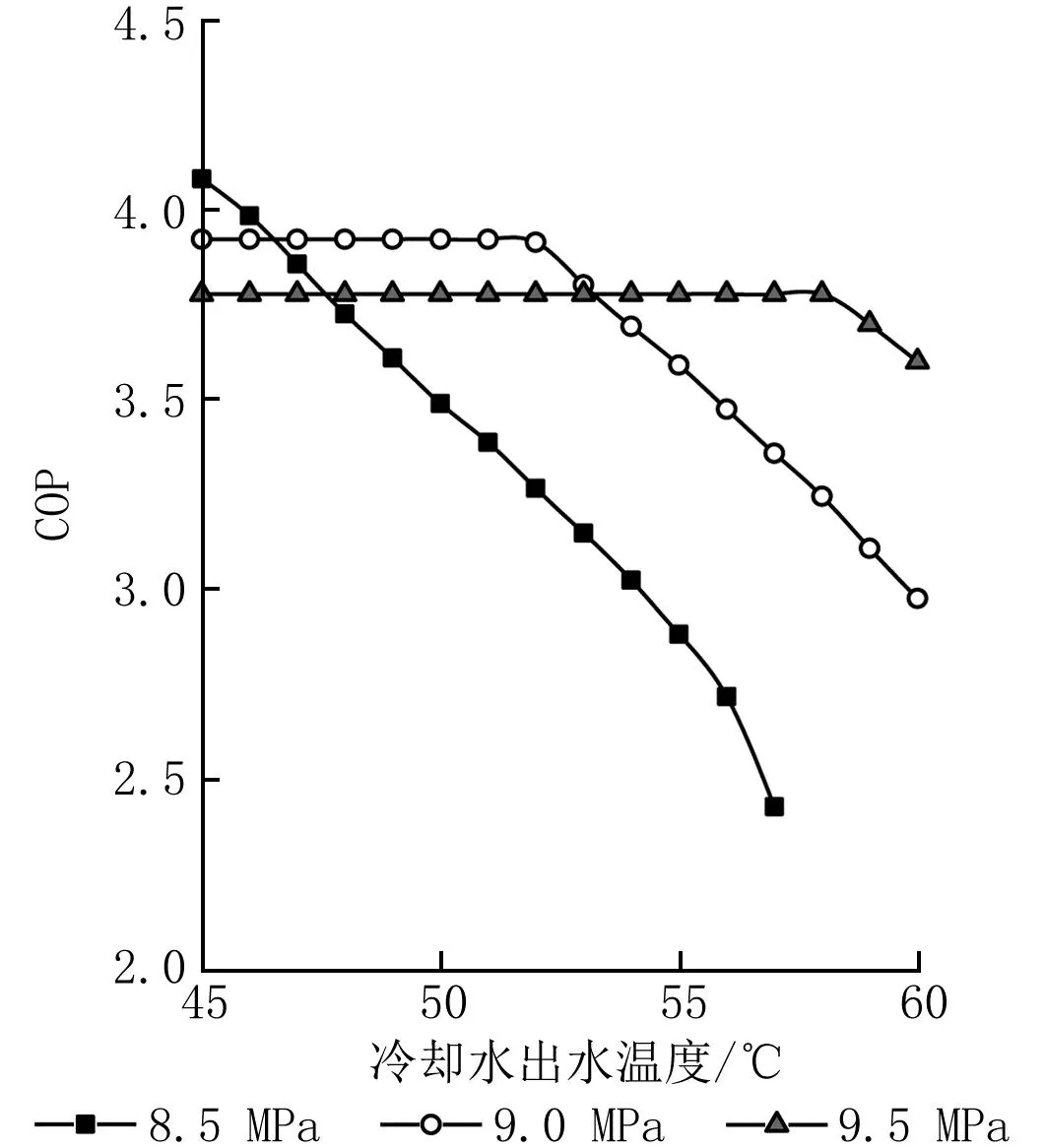

图8显示了COP随冷却水出水温度的变化。可以看出,当冷却水出水温度低于临界出水温度时,COP保持不变,达到临界冷却水出水温度之后,COP随冷却水出水温度的升高不断降低。由图6、7可知:冷却水出水温度低于临界出水温度时,气体冷却器出口CO2温度和压缩机排气温度保持不变,制热量和压缩机功耗不变,因此COP保持不变;当冷却水出水温度高于临界出水温度后,压缩机排气温度逐渐降低,气体冷却器出口CO2温度逐渐升高,制热量快速下降,故COP逐渐降低。由图8可以看出:高压压力为8.5 MPa时,出水温度最高只能达到57 ℃左右,COP降低至2.43,这是由于压缩机排气温度较低,限制了冷却水的最高出水温度;高压压力为9.5 MPa时,出水温度最高能够达到60 ℃甚至更高,且COP能达到3.60。

图8 COP随冷却水出水温度的变化

3.3 冷却水质量流量的影响

图9显示了气体冷却器出口CO2温度随冷却水质量流量的变化。将气体冷却器出口CO2温度恒定时对应的冷却水质量流量定义为临界冷却水质量流量,不同高压压力对应不同的临界冷却水质量流量。当冷却水质量流量低于该压力下的临界质量流量时,气体冷却器出口CO2温度随质量流量的增大逐渐降低,此时冷端温差大于5 ℃,这表明夹点位于气体冷却器内部;当冷却水质量流量大于对应压力下的临界质量流量后,气体冷却器出口CO2温度恒定在30 ℃,冷端温差等于5 ℃,夹点移动到气体冷却器冷端。

图9 气体冷却器出口CO2温度随冷却水质量流量的变化

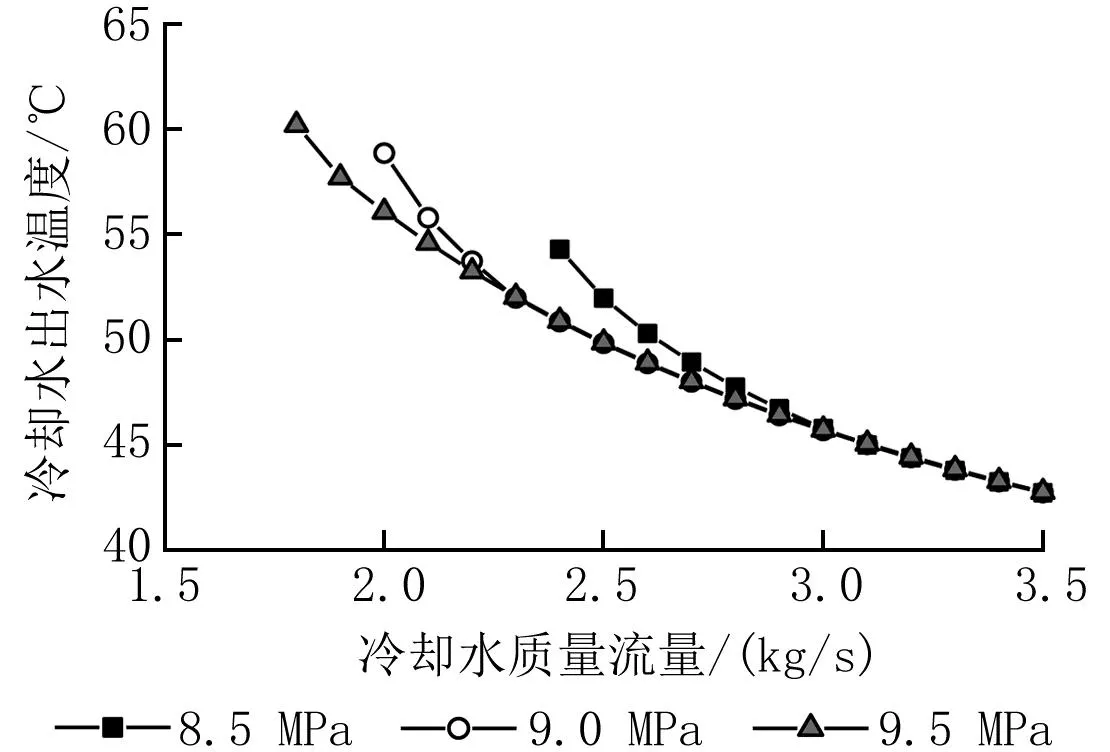

图10显示了冷却水出水温度随冷却水质量流量的变化。可以看出,随着冷却水质量流量的增大,冷却水出水温度不断降低,因此可以通过降低冷却水质量流量提高冷却水出水温度;当不同高压压力下的冷却水质量流量均达到临界冷却水质量流量后,气体冷却器出口CO2温度均为30 ℃,系统分流相等,排气压力基本一致,故不同压力下的出水温度会趋于一致。

图10 冷却水出水温度随冷却水质量流量的变化

图11显示了系统COP随冷却水质量流量的变化。可以看出:当冷却水质量流量在低于临界质量流量的范围内增大时,气体冷却器出口CO2温度不断降低,制热量增加,故系统COP不断升高;当冷却水质量流量高于临界质量流量时,夹点位于气体冷却器冷端,出口CO2温度保持不变,补气量和压缩机排气温度也保持不变,因此系统COP保持不变;当高压压力越小时,对应的临界冷却水质量流量越大,系统所能达到的最大COP也越大。在满足日常生活热水温度需求的范围内,可以通过提高冷却水质量流量来提高系统性能。

图11 COP随冷却水质量流量的变化

4 结论

基于夹点对TCISE热泵系统建立了热力学模型,对外部条件的影响进行了理论分析和计算,所得结论如下:

1) 随着冷却水进水温度的降低,系统最优高压压力降低,系统最大COP增大。当冷却水进水温度从25 ℃降到15 ℃时,最优高压压力从9.3 MPa降至8.8 MPa,降低了5.4%,最大COP从3.83提升至4.27,提高了11.49%。

2) 系统存在临界冷却水出水温度,当低于该临界温度时,夹点位于气体冷却器冷端,气体冷却器出口CO2温度、压缩机排气温度和系统COP均保持不变;当高于该临界温度时,夹点位置移动到气体冷却器内部,气体冷却器出口CO2温度升高,压缩机排气温度和系统COP均降低。

3) 系统存在临界冷却水质量流量,当低于该临界流量时,系统COP增大,达到临界冷却水质量流量后,系统COP保持不变。因此,在满足生活热水温度的设计范围内,可以通过提高冷却水质量流量来提高系统系能。