热复合叠片工艺对隔膜透气度的影响

2024-03-11刘俊旭王从周

汪 杰,曹 勇,刘俊旭,王从周

(合肥国轩高科动力能源有限公司,安徽 合肥 230011)

随着新能源产业的发展,对锂离子电池性能的要求越来越高,特别是对更大尺寸、更高能量密度、更长续航能力电池的需求变得越来越急迫[1]。叠片技术的引入,特别是热复合式叠片技术的广泛应用,有望解决这一难题。

近年来,热复合叠片技术得到更多电池厂家的青睐。一方面,热复合叠片式结构电池具有平整的极片表面,电池的内阻相对较小,有利于大倍率电流充放电;另一方面,极片和隔膜的热压复合使得接触更加紧密,界面反应更加均匀一致,正负极活性物质可以得到充分利用。赵彦孛等[2]发现,采用叠片技术可以大幅度提高三元正极材料锂离子电池的快充水平及循环寿命。热复合叠片工艺对隔膜的要求比卷绕工艺更高,隔膜对电池性能的影响也更突出。热复合叠片采用涂胶隔膜,裁切的极片放置在隔膜两侧,加热正负极片,使之与具有黏性的涂胶隔膜热压复合,经辊压,制成复合单元。经过加热和辊压后,隔膜状态的变化会严重影响电池的性能,特别是长期循环性能,其中,热压对隔膜透气度的影响是急需解决的技术难题。研究热复合后涂胶隔膜物性的变化,显得尤为重要。

透气度是隔膜的重要物性参数,是决定电池功率性能、循环性能以及快充性能的重要指标。班宵汉等[3]发现,透气度更小的隔膜具有更高的离子电导率,制成的LiCoO2/C 电池内阻更低,倍率性能更好,且透气度低的隔膜具有更优的低温循环性能。高蕾等[4]对比低透气度的干法陶瓷隔膜和高透气度的湿法陶瓷隔膜后发现:在-40 ℃的低温下,低透气度隔膜LiCoO2/C 电池的高倍率放电性能更出色,且当放电倍率为4C时,低透气度的干法基膜可在一定程度上弥补低温条件下放电倍率不佳的缺陷,提高放电容量。本文作者从热复合工艺出发,探究不同温度以及压力对隔膜透气度的影响,为热复合叠片的工艺设计提供参考。

1 实验

1.1 实验材料准备

按本公司正常生产工艺制备INP24.8256106 型锂离子电池。正极活性物质为三元材料(LiNi0.78Co0.10Mn0.12O2,安徽产,电池级),负极活性物质为人造石墨材料(江西产,电池级),涂胶隔膜采用聚乙烯(PE)双面涂胶隔膜[9 μm 湿法PE 基膜+双面各2 μm 陶瓷层+双面各1 μm 聚偏氟乙烯(PVDF)胶层,上海产]。通过调整GDFH-480 型高速热复合式叠片机(深圳产)的温度和压力,在复合温度(50 ℃和70℃)和压力(0.10 MPa 和0.15 MPa)下制备复合单元片,然后,将粘附的正/负极极片缓慢揭下,用于测量隔膜透气度。

1.2 透气度测试

隔膜透气度的测试方法参见GT/B 36363—2018《锂离子电池用聚烯烃隔膜》[5]及文献[6]。具体步骤为:将热复合前后的隔膜复合单元片放平,取下正负极极片后,从正极极耳侧起,沿直线取5 个等距离的测试点(a ~e),至负极极耳侧止。每个复合单元片的上下隔膜都按上述方法测量5个点[见图1(a)]。同时,测试沿热复合叠片机运行方向、不同复合单元片位置隔膜的透气度情况[见图1(b)],每个虚线框代表一个复合单元片。采用Gurley-4340 型透气度仪(美国产)测试隔膜透气度,测试压力为1.22 kPa,气体体积为100 mL。隔膜的透气度增加值(ΔG)为隔膜热压前后的透气度差值。每个位置测3 个平行样,取平均值。

图1 隔膜透气度的测试方法Fig.1 Test method of separator permeability

2 结果与讨论

2.1 上下层隔膜透气度

由复合后正负极极片和隔膜的排布状态图[图1(b)]可知,该型号热复合叠片机的叠片原理为,负极极片插入两层隔膜中间,正极极片依次交替插入隔膜外表面(②和④),随后,进入烘箱加热,最后,通过对辊辊压完成正负极极片和隔膜的热复合。基于以上叠片原理,上下隔膜都存在两种不同的复合方式:①和③为隔膜只与负极片热复合,②和④为隔膜同时与正负极片热复合。

在热复合压力0.10 MPa、温度70 ℃的条件下,上下隔膜的ΔG对比见图2。

图2 上下隔膜透气度增加值(ΔG)对比Fig.2 Comparison of permeability increment(ΔG)between upper and lower separators

从图2 可知,在热复合压力0.10 MPa 和温度70 ℃的条件下,上下隔膜的ΔG整体都较小(<10 s),上隔膜和下隔膜间的ΔG并没有明显的差异。另外,同时有正负极极片粘附的隔膜(②和④),以及只有负极极片粘附的隔膜(①和③),ΔG并没有明显差异,说明是否有正极片,对热复合后隔膜的ΔG没有明显影响。

同一复合单元片不同位置的ΔG见图3。

图3 同一复合单元片不同位置的ΔGFig.3 ΔG at different positions of the same composite element

从图3 可知,从正极极耳侧到负极极耳侧(a ~e),隔膜的ΔG没有发现明显差异,说明在同一热复合条件下,热复合工艺对隔膜透气度的影响是一致的,隔膜所处位置,以及是否有正极极片粘附,不会对透气度造成干扰。

2.2 不同热复合条件的隔膜透气度

不同热复合条件下,隔膜的ΔG见图4。

图4 不同热复合条件下隔膜的ΔGFig.4 ΔG of separator under different thermal composite conditions

从图4 可知,在相同压力(0.10 MPa)的条件下,对比50℃和70 ℃对ΔG的影响,发现不同热复合温度对隔膜ΔG的影响很小。当温度(50 ℃)不变,压力由0.10 MPa 增加至0.15 MPa 时,隔膜的ΔG由5 s 增加至接近25 s。说明热复合条件中,压力对隔膜透气度的影响大于温度的影响。

在0.15 MPa 和50 ℃的热复合条件下,不同位置隔膜的ΔG情况见图5。热复合热压原理图见图6。

图5 在0.15 MPa 和50 ℃的热复合条件下不同位置隔膜的ΔGFig.5 ΔG of separator at different positions under thermal composite condition of 0.15 MPa and 50 ℃

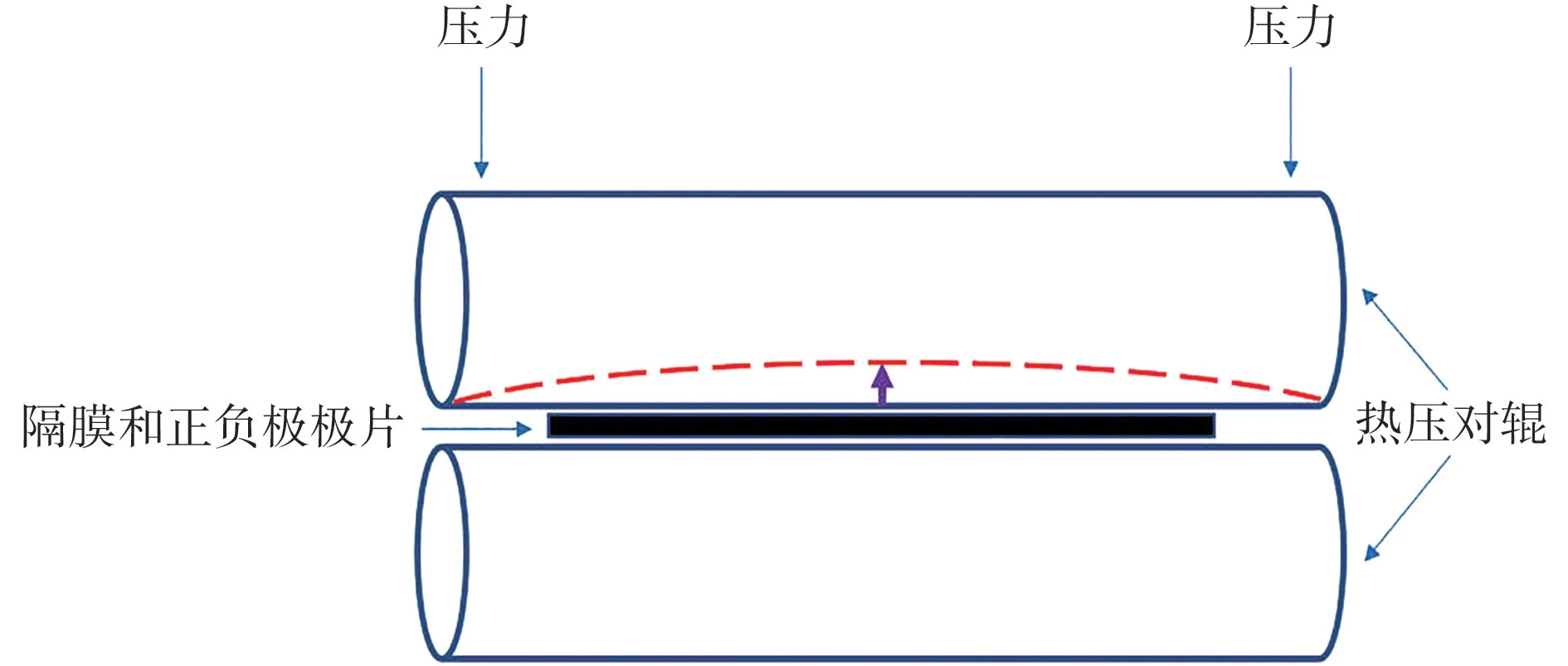

图6 热复合热压原理图Fig.6 Schematic diagram of thermal composite hot pressing

从图5 可知,当压力增加时,处于边缘位置(a 和e)的ΔG要明显高于中间位置(c),无论是上隔膜还是下隔膜,甚至隔膜两面是否都有极片,都呈现出这一规律。这可能是由于热复合辊是在辊两端施加的压力,即在a 和e 点处施加压力,在大的压力条件下,热复合辊中间出现了轻微变形,导致单元片中间实际受到的压力要小于两侧的压力(见图6)。

3 结论

本文作者针对热复合叠片技术,研究不同温度和压力对涂胶隔膜透气度的影响。结果表明,压力对隔膜透气度增加值的影响要明显大于温度、隔膜位置以及极片粘附情况的影响,同时,过大的压力会导致大尺寸电芯内部靠近极耳侧位置和中间位置隔膜的透气度不一致。

研究结果有助于推动热复合式叠片工艺在锂离子电池领域的应用,为实际使用时热复合参数的选择提供参考。