火星探测器进入过程防热层温度测量方法

2024-03-11韩承志张荣华

邹 昕,饶 炜,李 莹,韩承志,张荣华,高 阳

(1.北京空间飞行器总体设计部,北京 100094; 2.北京遥测技术研究所,北京 100076)

0 引言

防热层是进/再入航天器的重要防热结构。在进/再入大气过程中,防热层温度沿由舱外向舱内方向逐渐降低,随深度不同呈梯度式分布。在轨测量防热层不同位置、不同深度温度的变化历程,对于进/再入航天器防热结构设计具有重要意义[1-2]。此外,通过测量数据辨识获得真实飞行的气动热数据和热环境,对于验证气动热地面试验和数值计算结果,校准和改进地面试验和数值模拟算法,研究和预测湍流转捩现象,分析防热材料性能,以及优化防热设计都具有不可替代的价值[3-4]。

航天器防热层烧蚀温度的测量,要求传感器:能够测量1000 ℃以上的高温;能够测量防热层不同深度分层的温度变化历程;易于安装,不会破坏防热结构本身的防热性能;安装位置须有安全防护设计和验证,即在防热层上的局部开孔不能给航天器造成安全性影响。

温度测量包括接触式和非接触式。前者通常使用热电偶或热电阻等测温敏感元件;后者通常基于辐射原理、光纤原理、声学原理等。目前,对于防热层烧蚀温度的在轨测量主要使用的是测温晶体和铠装热电偶。测温晶体[5-7]通过晶粒在高温环境下的形态改变来测量环境温度,能测量1000 ℃以上的高温,易于在结构内不同深度安装,且体积小,不会对防热结构造成破坏;但它只能记录测量过程中的最高温度,无法反映和记录温度变化过程,所获得的测量数据应用价值有限。铠装热电偶[8]可实现对防热层不同位置、不同深度的温度测量,能测量1000 ℃以上的高温;但是由于热电偶需要铠装加固,故测温存在一定响应迟滞,在温度急剧变化时无法及时捕获到瞬时高温或低温,从而导致其在温度变化速率快的工况下的测量精度不高。

为更全面地满足防热层烧蚀温度测量需求,本文提出采用防热层柱塞式结构大底分层测温探头和U 形结构背罩测温探头,并与电缆及多通道温度变换器共同组成温度传感器,实现对航天器进/再入大气过程中温度呈梯度式分布的防热层不同位置、不同深度的温度变化全过程的高精度、快响应测量,并能有效得到气动热环境参数的辨识。本文主要从测温探头热电偶元件选取、结构形式及安装方式设计,以及信号集中放大变换、自动冷端补偿等方面介绍温度传感器的设计与验证方法。

1 测量方法

根据火星探测器进入过程温度测量需求,防热层测点要求的最高测量温度为1300℃,因此首选接触式的热电偶作为敏感测量元件,同时,热电偶精度高、体积小、响应快,非常适合测量防热层温度[9-11]。使用热电偶测量防热层烧蚀温度不仅可以多点分层布置,测量整个温度场分布,而且能够测量进/再入全过程的温度变化。然而,在轨应用时,热电偶存在偶丝易折断、信号微弱难以采集、需要自动冷端补偿、开孔后须进行整器安全防护验证等难题。为此,本文进行了以下针对性设计。

1.1 测温探头的设计

1.1.1 测温敏感元件的选取

测温敏感元件用于感受温度变化,并输出与温度呈函数关系的热电动势。根据防热层烧蚀过程中测点的具体测量范围要求,敏感元件可选用适合-100~1300 ℃测量温区的镍铬-镍硅(K 型)热电偶和镍铬硅-镍硅(N 型)热电偶。这2 种热电偶具有基本相同的优点——线性度好、热电动势较大、灵敏度较高、稳定性和均匀性较好、抗氧化能力强等,但K 型热电偶的使用最广泛,同时对K 型热电偶I 级热电偶丝进行全量程标定得到其测量精度满足0.4%(0~1300 ℃)、2.0%(-50~0 ℃)、3.0%(-100~-50 ℃)的测量需求。因此,本文选用I 级K 型热电偶作为航天器防热层温度测量的测温敏感元件。

1.1.2 测温探头的结构设计

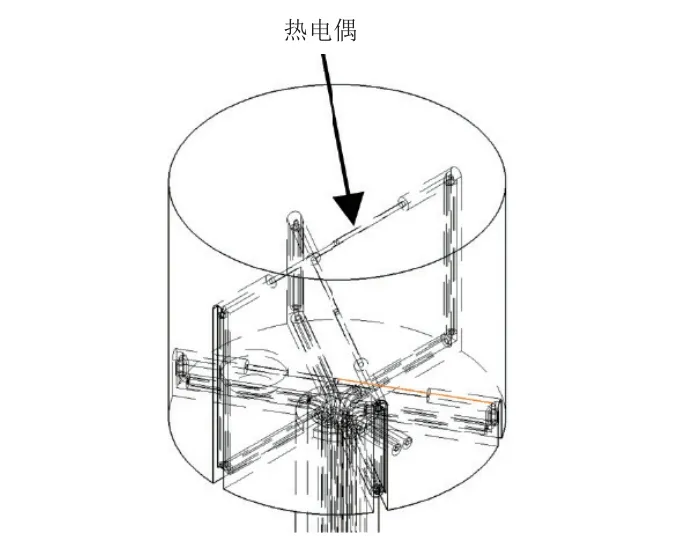

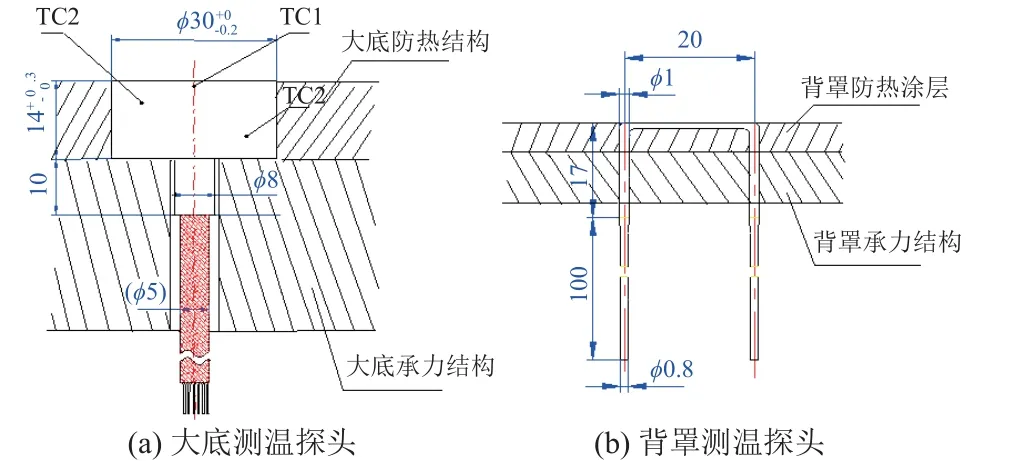

1)大底测温探头

大底测温结构的主要功能是作为测温敏感元件的载体,采用柱塞式结构(如图1 所示),实现整体安装,其安装方便、简单、可靠,热电偶埋入测温探头的深度灵活可控且热响应快。由于大底防热层由蜂窝式骨架填充低密度材料构成,为保证与防热层的热匹配性,大底测温探头结构材料选用与被测部位热物性相同或相近的低密度防热材料,以减少不同材料之间的导热性能差异带来的影响,降低对被测部位温度场的扰动程度,提高测量准确性。为保证结构强度和可加工性,探头直径设计为30 mm;将热电偶敏感元件预埋在探头防热材料内部,预埋深度分别对应防热层各分层的深度,热电偶的信号输出线沿柱塞结构轴向引出。

图1 柱塞式结构大底分层测温探头Fig.1 Plunger type probe to measure stratified temperatures of the structural bottom

测温探头处于工作模式时,其外表面为气动加热状态,沿探头结构的轴向温度梯度较大,径向可视为等温分布。热电偶材料与烧蚀材料的导热性差异较大,热电偶导热误差不容忽视。为了减少热电偶导热对测量端温度的影响,须采取热电偶等温线设计,即在规定深度上沿探头结构的径向开槽敷设热电偶丝,如图2 所示,槽内填充高温胶,测量端位于径向开槽的圆心,信号输出线由柱塞截面圆心沿轴向垂直引出。

图2 测温探头内部热电偶丝走线布局示意Fig.2 Layout of the thermocouple wiring inside the temperature measurement probe

2)背罩测温探头

背罩部位测量的温度为防热层表面烧蚀温度,为在最小打孔代价的前提下布置传感器,将背罩测温探头设计为热电偶丝直接插装的U 形结构,如图3 所示,可使热电偶丝的径向走线尺寸增大,以提高测量精度。热电偶丝外包陶瓷套管和聚四氟乙烯套管绝缘,无其他附加结构。

图3 背罩测温探头结构设计Fig.3 Structural design of the back shell temperature measurement probe

1.2 测温探头的安装方式

大底测温探头安装前需先在大底承力结构上开直径10 mm 的通孔,一方面保证测温探头所需的器表开口,另一方面保证测温探头的可靠安装与大底承力结构的承载能力。安装时将大底测温探头植入防热层结构预留孔中,测温探头端面与防热层结构外表面平齐,不得出现台阶。大底测温探头安装方式为胶粘,采用与防热层材料相容的黏结剂(或树脂)将柱塞式探头圆周与大底防热结构紧密结合,测温探头出线结构为直引线,用压板固定,如图4(a)所示。背罩测温探头的安装同样需预留有一定正公差的安装孔(通孔),也采用胶粘的安装方式,测温探头的外表面与防热材料外表面平齐。背罩测温探头埋置于背罩防热涂层内部,基于防热涂层的工艺特性,埋置完毕后可通过抹平方式实现防热层表面状态平滑,如图4(b)所示。

图4 测温探头安装方式示意Fig.4 Installation mode diagram of the temperature measurement probe

1.3 测温信号集中放大变换和冷端补偿

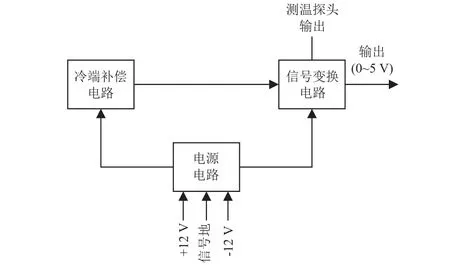

将安装在防热结构不同位置、不同深度的所有测温探头的甩线电缆汇聚,统一连接至多通道温度变换器进行信号放大和冷端补偿,继而连接至采集设备。测温探头、电缆及多通道温度变换器共同组成温度传感器,如图5 所示。

图5 温度传感器构成示意Fig.5 Schematic of the temperature sensor configuration

温度变换器与多路测温探头配套使用,将热电偶输出的微弱毫伏电压信号转化为0~5 V 标准信号,包含电源电路、信号变换电路及冷端补偿电路。温度变换器工作原理如图6 所示,电源电路为变换器提供稳定的工作电源,保护总电源不受变换器影响;信号变换电路对微弱的电压信号进行放大;冷端补偿电路对热电偶温度传感器进行冷端补偿。

图6 温度变换器工作原理Fig.6 Working principle of the temperature converter

温度变换器第i路热电偶的输出电动势为

式中:Vi为第i路热电偶产生的微弱电压,mV;P´为温度变换器零输入偏置电压,mV;A为温度变换器放大倍数。

则由温度变换器的输出信号可得到第i路热电偶的测量温度为

式中ki为热电偶的温度系数,其值与热电偶的材料和结构相关。

在传统的测量方式中,温度变换器包括温差电势及冷端温度电势2 类电压输出[12-13],解算需要2 次线性公式反解、1 次求和及2 次查表过程,较为烦琐。因此,本文在温度变换器内部设计了自动冷补电路,通过比例运算将冷端温度电势与热电偶温差电势在变换器内部处理求和,使变换器直接对0 ℃参考点的电势差进行变换输出,则解算时只需要1 次线性公式反解与1 次查表过程,缩减了解算步骤与工作量,实现了自动冷端补偿的功能。选取铂电阻测温法进行热电偶冷端补偿,铂电阻元件一致性好,可靠稳定。

2 地面标定和风洞专项试验

温度传感器在第三方计量单位进行了标定试验,对I 级热电偶丝进行了全量程标定,测量精度分别可达到0.28%(0~1300 ℃)、0.31%(-50~0 ℃)、1.96%(-100~-50 ℃)。

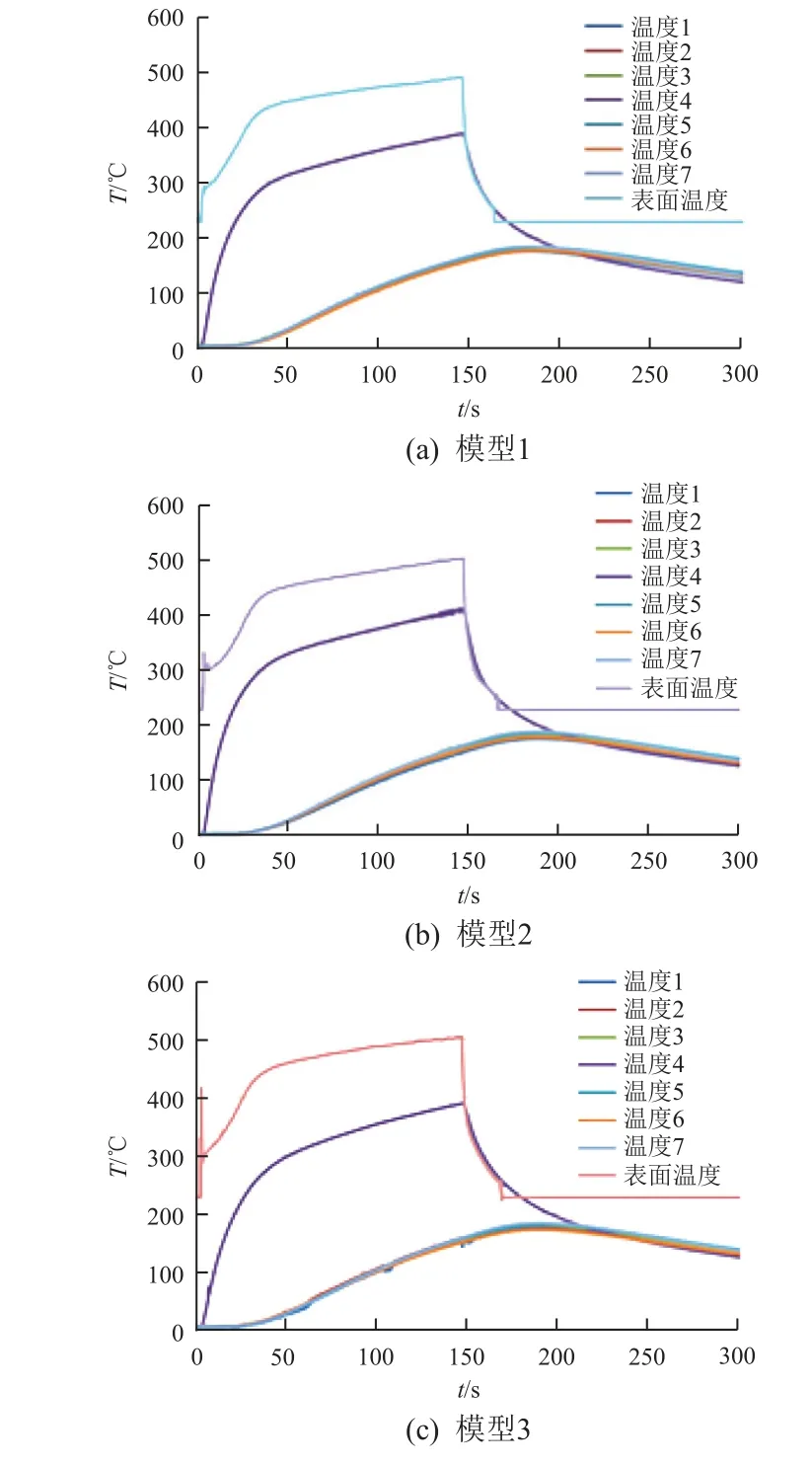

根据进/再入大气热环境开展地面模拟风洞试验,对测温探头安装位置进行安全性和设计适应性考核与验证,尤其是验证大底和背罩局部开孔对探测器安全性的影响。大底测温探头局部试验均采用驻点模型进行烧蚀试验,背罩测温探头局部试验采用平板剪切模型进行烧蚀试验。试验模型包括3 件大底模型和3 件背罩模型。试验过程中测温探头输出曲线连续、平滑,测温探头工作正常,未出现脱落、剥离等安全性故障。获取烧蚀过程中大底和背罩模型的温度分布数据如图7 和图8 所示。

图7 大底风洞试验的表面温度和背面温度Fig.7 Front and back temperatures of the bottom during wind tunnel test

图8 背罩风洞试验的表面温度和背面温度Fig.8 Front and back temperatures of the back shell during wind tunnel test

根据风洞试验结果,大底和背罩的各自3 个模型间的质量烧蚀量、线烧蚀量与背面温升差别较小,表明模型的试验结果重复性较好。试验后,大底模型表面出现发黑炭化,中心附近出现鼓包膨胀,但烧蚀后模型中心未出现明显台阶;背罩模型表面出现轻微发黑炭化。以上表明测温探头的安装对背罩和大底的局部烧蚀安全性没有影响,验证了测温探头安装方式的正确性及测温探头设计的合理性,测温探头的功能、性能满足任务要求。

3 在轨应用

我国首次火星探测任务“天问一号”探测器应用本文设计的温度传感器成功测量了火星探测器在进入、下降和着陆过程中,背罩和大底防热层不同位置、不同深度的温度变化历程,计算得到着陆巡视器外表面热流变化情况和总加热量数据,实现了气动热环境辨识。温度传感器测温探头分布于着陆巡视器的12 个测温点,其中3 个位于背罩外表面,9 个位于大底(包括13 mm、10 mm 和3 mm共3 种不同埋入深度),加上大底和背罩各1 路的冷补测温,温度传感器共输出32 路测量数据,其中大底第1 个测温点从外到内对应温度传感器第1、2、3 路输出,大底第2 个测温点从外到内对应温度传感器第4、5、6 路输出,依此类推,大底第9 个测温点从外到内对应温度传感器第25、26、27 路输出,背罩3 个测温点依次对应温度传感器第28、29、30 路输出,大底和背罩冷补测温点分别对应温度传感器第31、32 路输出。在进入初始阶段,着陆巡视器整体温度较低;随防热层的不断烧蚀,较高温度区域逐渐增多,着陆巡视器整体温度不断升高,大底和背罩测温点的最高温分别达到870 ℃和229 ℃,测温误差小于2.4 ℃。温度传感器的在轨测温曲线如图9(Ti代表温度传感器的工程值)所示,可以看出,本文设计的温度传感器测量了进入过程防热层不同分层温度变化的全过程,且测量数据连续、完整。说明通过多测点的安装布局,可以精确获取整个着陆巡视器在烧蚀过程中的温度场分布变化,并实现气动热参数辨识。

图9 温度传感器在轨测温曲线Fig.9 In-orbit temperature measurement curves of the temperature sensors

4 结束语

本文设计了一种用于火星探测器防热层在轨温度测量的温度传感器,重点设计了柱塞式结构大底分层测温探头和U 形结构背罩测温探头,包括热电偶元件选取、结构形式和安装方式设计,以及信号放大变换、自动冷端补偿等。通过全量程标定和风洞试验验证,该温度传感器测温精度高、响应快,能够测量防热层不同分层的温度变化过程,并在我国首次火星探测任务“天问一号”探测器的着陆巡视器上成功应用,可为后续进/再入航天器烧蚀温度在轨测量提供重要的借鉴和参考。