点式星箭分离冲击环境减缓设计与减冲性能试验验证

2024-03-11胡迪科龙新军任海辽欧阳涵唐国安

胡迪科,龙新军,任海辽,欧阳涵,唐国安

(1.复旦大学 航空航天系,上海 200433; 2.上海宇航系统工程研究所,上海 201109)

0 引言

星箭连接分离解锁装置用于实现卫星与运载火箭之间的牢固连接与可靠分离。现阶段国内星箭连接分离解锁装置以包带类连接解锁装置和点式连接解锁装置等火工类分离机构为主。点式连接解锁装置具有结构简单、所需空间小、安装简单[1-2]以及承载能力大等优势,但也存在不可克服的缺点——装置大多直接与卫星连接,分离过程中传递到卫星侧的冲击载荷较大[3]。

火工冲击载荷可在不破坏卫星结构的情况下,对内部安装有冲击敏感元件的设备产生不利影响,导致卫星性能削弱[4-5]和灾难性故障[6]。因此,必须开展冲击载荷减缓设计。NASA-STD-7003 标准[4]指出,除可利用距离衰减冲击载荷外,结构连接环节能大幅度降低冲击响应(降幅达20%~75%),具体取决于连接环节的类型以及连接环节改变冲击载荷传递路径的实现方式。NASA 于20 世纪80 年代针对航天器设备隔冲开展相关试验[7-9],研究了在连接环节中间插入不同材料(包括金属、软质非金属和硬质非金属)对冲击传递特性的影响,结果表明:插入钢和镁的多层材料可取得相对最好的隔冲效果,能使冲击响应降低约30%~40%;但插入材料仅对试验中较高的频率范围有效,当振动频率处于1500 Hz 以下时隔冲效果不显著。据相关文献显示,国内已有学者将冲击防护措施归纳为减小火工品冲击量级、在载荷传递路径安装缓冲装置以及进行冲击敏感仪器防护设计,验证评估了垫片、减冲环等装置的减冲效果,并对航天器火工冲击环境防护技术现状与应用、缓冲技术及模拟试验技术等进行了系统总结[10-12]。

为适应某新型卫星平台接口要求,上海航天技术研究院需为其量身打造4 点式连接解锁装置,且要求该装置与传统包带连接解锁装置相比具有冲击小、重量轻、适应性广的优点。研制初期开展的连接解锁装置分离摸底试验表明,卫星侧冲击载荷较大,远超卫星平台上仪器设备的承受范围,必须进行优化设计。本文在4 点式连接解锁装置冲击载荷传递机理研究基础上,全面分析冲击减缓途径,提出在星箭接口不变前提下的冲击减缓措施,并通过数值仿真和试验研究验证该冲击减缓方案的有效性。

1 冲击传递机理研究

新型卫星平台与运载的机械接口采用4 点式连接解锁方案,通过4 组星箭解锁装置实现卫星与运载火箭星箭适配结构的可靠连接与解锁,每个连接点由1 个分离螺母和1 个螺栓收集筒组成——分离螺母用于分离面处的连接,当收到系统解锁信号后,释放螺栓;螺栓收集筒主要用于分离螺母的连接锁紧和解锁后对连接螺栓进行收集,提高分离可靠性,避免产生多余物。

为进行优化设计,减小分离冲击载荷,首先需对点式连接分离装置的冲击传递机理进行研究。点式分离火工装置工作时产生的冲击载荷来源包括:1)药剂爆炸引起的冲击波和应力波的传播;2)火工装置突然动作导致预先施加的载荷产生的应变能瞬间释放,形成应力波传播和结构谐振响应;3)火工装置部件以一定速度和冲量撞击结构形成应力波和(或)结构谐振响应;4)点式分离火工品相互之间的影响,例如4 点分离方式中4 点同时起爆时其他3 点对1 个点的影响。实际情况下的冲击是上述4 种冲击源耦合作用的结果。点式连接分离装置的冲击传递路径参见图1。

图1 点式连接分离装置的冲击传递路径示意Fig.1 Schematic of pyroshock transmission path for the point-type separation device

1)药剂爆炸冲击

火工品爆炸产生的冲击是分离装置冲击载荷的最主要来源。分离螺母的工作原理为:点火器工作后,产生的高温高压燃气通过壳体上的燃气通道作用于活塞和活塞盘上,使活塞带动箍套克服挡圈解锁力及摩擦阻力而移动,从而解除对分瓣螺母的径向约束,使其处于径向自由状态;同时,活塞盘运动使分瓣螺母径向胀开,从而解除对螺栓的轴向约束,实现分离。火工品工作时,在安装结构处产生巨大的局部压力,并以高量级、高频响的应力波形式在结构材料中传播,除了爆炸源附近有塑性变形外,主体结构仅仅传递弹性波,而自身不易受火工冲击的影响;应力波在结构内的传播过程中通过不断地反射、折射以及激励结构的谐振,使得冲击能量不断衰减。

由上述分析可知,可以通过减小火工品的药量,甚至采用非火工驱动元件从源头上降低冲击载荷,或采用优化火工品冲击传递路径的方式达到相同的目的。但由于火工品选型已定,火工品改进涉及较多环节和试验验证,难度大、成本高,故非降低分离冲击载荷的首选方式,而优化冲击传递路径的方式相对更优。

2)预紧力释放冲击

星箭分离时预紧力蓄积的应变能瞬间转化为动能,在结构上激起应力波传播,引起结构冲击与振动响应。预紧力越大,引起的分离冲击越大,因此要降低分离冲击载荷就应尽量减小预紧力。但预紧力须根据火箭发射时星箭界面载荷而定,且火工装置在安装后要承受严酷的动力学环境,预紧力过小意味着连接部位存在松动甚至脱落的风险。因此,必须在保证结构连接刚度的基础上,精确控制预紧力加载。可见,降低预紧力不是降低分离冲击载荷的较好选择。

3)火工品结构残体二次冲击

火工品起爆后,火工品结构残体在预紧力、弹簧等作用下具有一定的冲量,撞击收集筒产生冲击力并经撞击点传入结构内,形成应力波向四周传递。降低结构残体的冲量可以有效降低装置引起的冲击载荷。因此可在火工品收集筒附近采取措施,在撞击部位通过塑性变形吸收能量的方式来抑制结构碰撞产生的冲击,也可以增加弹性体来隔离碰撞冲击的传递。

4)点式分离火工品相互之间的影响

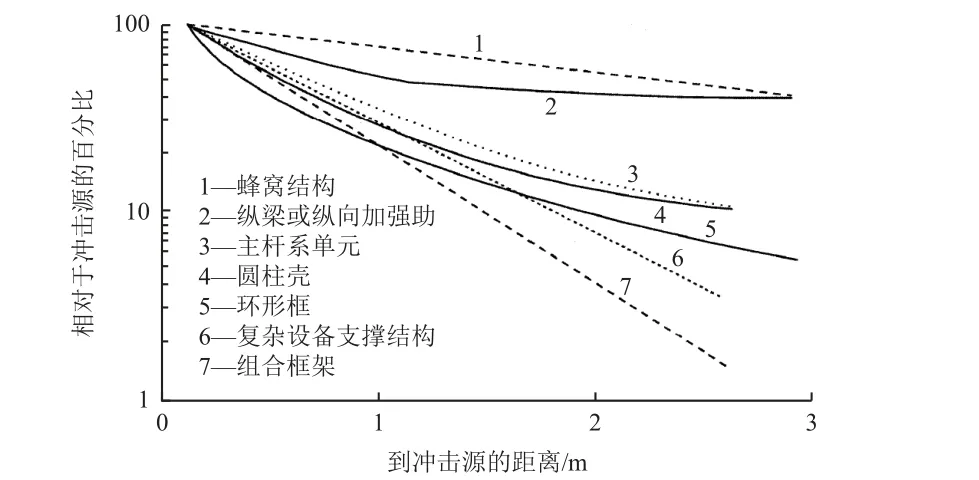

针对本项目研究的4 点分离方式,根据国军标GJB 150.27—2009[13]总结的典型材料中冲击随距离衰减曲线及冲击随距离衰减的经验公式,可初步判断4 点火工品同时起爆时其他3 点对1 个点的影响。

根据大量试验数据统计得到不同材料中冲击能量随距离衰减关系如图2[13]所示。基于本研究中运载适配器和卫星底部结构特征,可以判断当两火工品间隔一定距离(适配器边长)时,一个火工品工作产生的冲击传到另一个火工品位置的冲击响应将衰减到10%~20%。

图2 不同材料中冲击能量随距离衰减关系[13]Fig.2 Pyroshock energy attenuation vs.distance in different materials[13]

假设冲击为点源时,还可以按照以下冲击随距离衰减的经验公式[13]对任意两位置之间的衰减关系进行估算,

式中:D1和D2分别为任意两位置到冲击源的距离,SRS(D1)和SRS(D2)分别为对应位置的冲击响应谱值;fn为给定的固有频率。

根据式(1)可初步估计一个火工品工作传到另一个火工品位置的冲击响应衰减率,在距离一定的情况下,冲击响应衰减率随频率的增大而增大。如图3 所示,对于本项目中两火工品的间距而言,从一个火工品位置传递到另一个火工品位置的冲击响应在频率大于450 Hz 后可衰减掉90%以上。火工冲击主要关注高频范围,因此可认为4 点同时起爆时其他3 点对所关注的1 个点的冲击影响可以忽略。

图3 确定位置点源的冲击能量衰减率随频率变化曲线Fig.3 The curve of pyroshock energy attenuation in frequency domain for certain impact point

综上分析可知,药剂爆炸和预紧力释放导致的冲击能量基本不能改变,而各点源之间的冲击相互影响较小,因此本文重点从降低火工品结构残体二次冲击和优化冲击传递路径两方面入手,进行分离连接解锁装置减冲优化设计,并验证减冲性能。

2 减冲优化设计

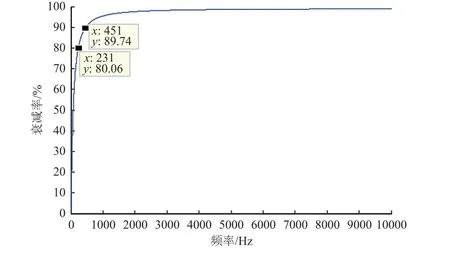

根据点式连接解锁装置结构形式(见图4),可在装置顶部增加缓冲垫,以降低火工品结构残体碰撞产生的二次冲击。冲击传递路径优化的具体途径包括:1)在上、下接头之间增加缓冲;2)在火工品与下接头连接处增加缓冲。途径1 会改变原有的星箭接口,同时抬高卫星的质心,影响卫星的力学环境;途径2 不改变星箭接口,只需对火工品与下接头适配器连接环节进行优化,因此本文采用途径2 对解锁装置进行优化。

图4 点式连接解锁装置结构示意Fig.4 Structural schematic of the point-type separation device

2.1 收集筒增加缓冲,降低火工品结构残体二次冲击

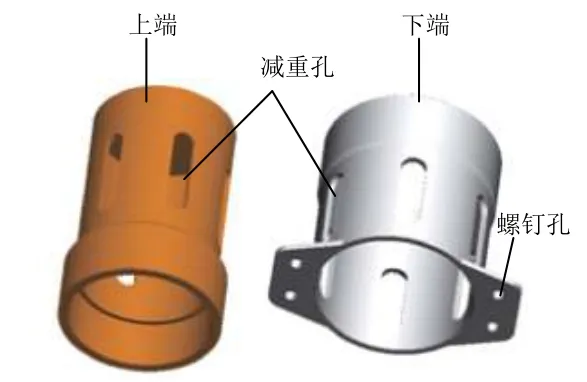

如图5 所示,在火工品收集筒顶部增加蜂窝和橡胶垫,根据分离螺母螺杆最小作用位移、分离弹簧的有效行程、蜂窝和橡胶垫高度,确定收集筒的安装尺寸。收集筒外形如图6 所示,做成上、下分体结构,两部分结构之间通过螺纹连接,并涂胶防松;收集筒材料为2A12,通过机加而成,并在侧面开减重孔;收集筒通过下端翻边上的4 个螺钉孔与舱体连接。后续拟通过分离试验,验证在收集筒中增加缓冲措施对二次冲击的抑制效果。

图5 火工品收集筒顶部蜂窝和橡胶垫安装示意Fig.5 Schematic of honeycomb and rubber pad installed at the top of the explosive initiator collector

图6 火工品收集筒外形Fig.6 Explosive initiator collector

2.2 优化冲击传递路径,降低药剂爆炸冲击

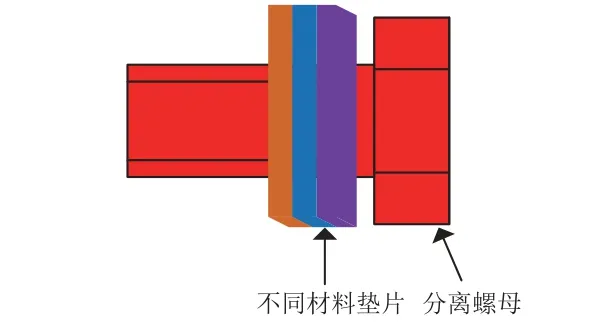

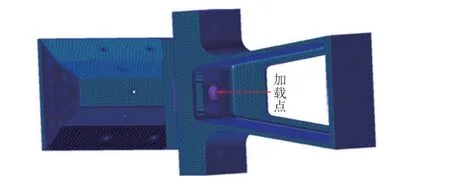

在收集筒与适配器连接处,放置不同材料的缓冲垫片(见图7),其减冲机理有二:一是在冲击波通过缓冲材料时能量被材料吸收,冲击波衰减;二是不同层数的缓冲材料界面可反射冲击波,起到隔断冲击波传递的效果。根据文献[14],可通过外力实现对振源和结构的解耦分析,建立点式分离装置仿真模型如图8 所示,模拟不同垫片组合的减冲效果。在火工品附近位置加载冲击力载荷激励,同时输出火箭侧和卫星侧位置的加速度时域响应,并进行冲击响应谱分析。经初步分析发现垫片为镁合金、不锈钢、玻璃钢组合时减冲效果较好,后续拟对不同层数和厚度的垫片分组进行试验,进一步验证减冲效果。

图7 增加材料垫片措施Fig.7 Measures of adding gasket

图8 点式分离装置的冲击仿真模型Fig.8 Pyroshock simulation model of the point-type separation device

3 减冲性能验证试验

3.1 试验方案设计

试验为单点分离试验,采用模拟卫星支撑梁、模拟适配器和连接解锁装置(参见图4)组合状态,利用真实火工品起爆分离。通过连接解锁装置把模拟卫星支撑梁、模拟适配器连接到一起,模拟卫星支撑梁与模拟适配器之间通过抗剪锥套配合。连接解锁装置安装后,用力矩扳手进行锁紧螺母预紧。预紧达标后,将试验装置固定到试验台支架上进行解锁分离试验。解锁后,模拟适配器和分离螺母下端与模拟支撑梁分离,跌落到地面海绵垫上。

减冲性能验证试验同时验证减冲效果以及点式连接解锁装置的连接、分离功能,试验状态包括收集筒内有无减冲措施以及收集筒中不同材料垫片的组合,具体见表1。试验时在模拟卫星支撑梁、模拟适配器和连接解锁装置安装面上布置冲击传感器(位置见图4),用于评价减冲效果。各测点的冲击加速度传感器量程±10 000g,分析频率范围20~10 000 Hz。

表1 减冲性能验证试验状态Table 1 Status of the pyroshock reduction performance verification test

3.2 试验结果分析

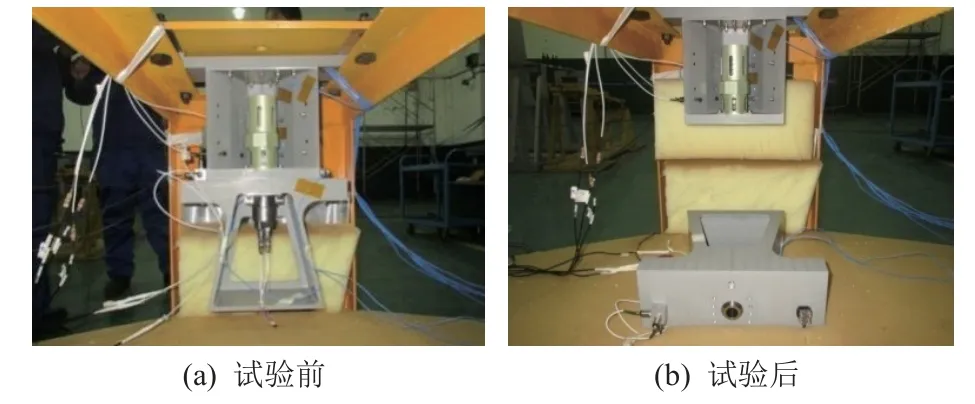

根据试验流程,在试验前对产品、设备进行状态检查,随后完成连接解锁装置的安装,再加载分离螺母的预紧力矩,预紧力矩达标后进行分离前的状态检查,最后点火完成分离试验。试验前、后状态见图9,解锁装置成功分离。

图9 减冲性能验证试验Fig.9 Pyroshock reduction performance verification test

4 次试验中卫星侧和火箭侧测点的冲击响应谱实测曲线见图10,冲击响应谱最大值统计见表2。

表2 减冲性能验证试验冲击响应最大值比较Table 2 Maximum SRSs and corresponding frequency points of the pyroshock reduction performance verification test

图10 减冲性能验证试验冲击响应实测曲线Fig.10 Measured shock response curves of the impact reduction performance verification test

由图10 及表2 可以看出:

1)第1 次分离试验与第2 次分离试验,由于试验状态一致,各点最大冲击响应值及对应频率试验数据具有较强的一致性;第2 次冲击试验无明显的二次冲击特征,说明收集筒顶部增加蜂窝和橡胶垫可有效降低二次冲击响应。

2)在4 次试验中,第3 次和第4 次试验的卫星侧冲击响应较小,说明在冲击传递路径上采取措施(增加镁合金、不锈钢和玻璃钢垫片组合)的降冲击效果明显。对比无措施状态(第1 次试验),分别降低了43.3%和39.5%。

3)虽然有无垫片时装置的减冲性能有本质差异,但对比第3 次和第4 次试验发现,垫片厚度的增加对减冲性能提升效果不明显。

4 结束语

为改善点式分离星箭界面冲击载荷环境,以星箭接口不变为前提,对连接解锁装置进行了优化设计。在收集筒顶部增加蜂窝和橡胶垫,以降低火工品结构残体碰撞产生的二次冲击;在冲击载荷传递路径上增加不同材料垫片,以降低药剂爆炸冲击响应。

仿真和减冲性能验证试验表明:增加蜂窝和橡胶垫后,显著降低了火工品结构残体碰撞产生的二次冲击;在冲击传递路径上增加镁合金、不锈钢和玻璃钢垫片组合,可将冲击响应降低40%左右;有无垫片时装置的减冲性能有本质差异,但增加垫片厚度对减冲性能提升效果不明显。