卫星系统用激光通信载荷光学终端热控设计与试验验证

2024-03-11唐宗斌葛泽稷

刘 红,谭 俊,唐宗斌,葛泽稷

(上海穹窿科技有限公司,上海 200240)

0 引言

随着航天通信需求越来越高,空间激光通信产品向着轻量化与小型化、更高通信速率、更远通信距离发展[1-3]。近几年,微小卫星的发展,微波通信已不能满足星载轻量化与低功耗的需求[4],因此使得激光通信载荷光机部分变得紧凑,从而导致热源呈现多点分布的特点,这对于控温提出了新的要求:一方面需在资源有限的情况下,保障激光光学终端工作在20 ℃左右的环境下,温度指标要求比较高;另一方面,当用于光信号传输的光学元件因温度变化引起变形量过大时会造成光路扭曲,从而影响激光通信的总体性能,因此对温度稳定性要求高。谭立英等以RerraSAR-X 卫星上的激光通信终端结构为例,建立了潜望式激光通信终端二维转台反射镜的有限元分析模型,得出温度与反射镜热形变引起的瞄准误差、远场功率衰减间的关系;开展了空间温度场对平面反射镜面形影响的理论研究,结果表明系统的温度是影响其性能指标的重要因素[5]。李晓峰等指出反射镜面的热变形将导致传输光束扩展、波前畸变,从而恶化空地激光通信链路的性能[6]。孟恒辉等介绍了激光通信器热设计与热试验中针对转动关节和大功率密度光学器件的散热方案,试验表明主动与被动热控相结合可以达到控温目标[7];在激光通信终端主体散热设计中发现采用导热条与热管的途径可以解决核心散热问题,并通过仿真验证了该方法的可行性[8]。刘绍然等对外露式星载光机电设备进行了热设计的间接设计验证,研究表明通过热仿真分析和地面试验验证进行模型校正,可为热试验难度大的光机电设备在轨温度预示提供有效的借鉴办法[9]。刘百麟等开展了激光通信光学天线的热控技术研究,试验结果表明,强日照期对天线采用避光策略可将主镜与次镜之间的温差控制在3.8 ℃以内[10]。

综上可以看出,温度对激光通信系统性能的影响研究大都遵循传统热控思路,采用较多的辅助热控产品,这一方面使得产品的总质量增加,另一方面温度的精度控制指标较宽泛,不能满足高性能激光通信载荷光学终端的热控要求。因此,本文依托自研项目的特点与难点,设计了精密控温系统,采用各区域独立温控以及主动与被动相结合的控温方法,旨在将激光通信载荷的温度稳定性指标控制在±1 ℃/30 min 范围之内,确保激光光学终端的工作性能。

1 控温技术难点

基于某500 km 轨道高度的卫星系统的激光通信载荷控温技术,主要涉及的难点有:

1)激光通信载荷布局在卫星舱外对地面,产品面临的空间环境比较恶劣,单轨空间热流波动可达到180 W/m2,相应地,载荷本体的热流波动较大,增加了控温难度;

2)激光通信载荷为多空间结构下的热源分布,热源可相差5 W,且结构内部的热分布不均匀,控温呈现多点化;

3)激光通信载荷热容小,温度波动较剧烈;

4)激光通信载荷需要精密控温,载荷的工作模式为间歇工作,单轨工作时间为20 min,要求其工作期间的温度稳定性须在±1 ℃/30 min 以内。

为满足激光通信载荷的控温要求,高效利用热控的系统设计优势,本文针对此台多空间热分布结构的激光通信终端(含转台),通过一体化设计对热源分布进行耦合优化,针对单点热源的局部实施多级控温,同时利用PI 控制策略,使得整机在满足精密控温的情况下实现加热补偿需求最优。

2 热控设计方案

2.1 控温对象分析

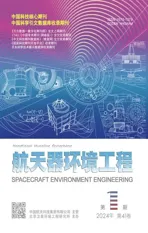

如图1 所示,激光通信光学终端一般包含2 个信号收发模块,并共用1 个收发分离模块和1 个光学天线模块,终端通过光学天线模块向自由空间发射出激光信号,同时接收来自自由空间的激光信号。

图1 激光通信光学终端内部模块组成示意Fig.1 Schematic of internal modules of optical terminal for laser communication

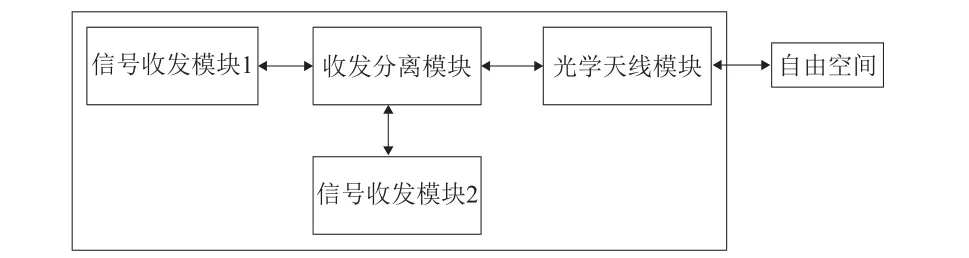

某自研项目中的激光通信载荷光学终端结构如图2 所示。

图2 某激光通信载荷光学终端结构示意Fig.2 Schematic of optical terminal structure for a laser communication payload

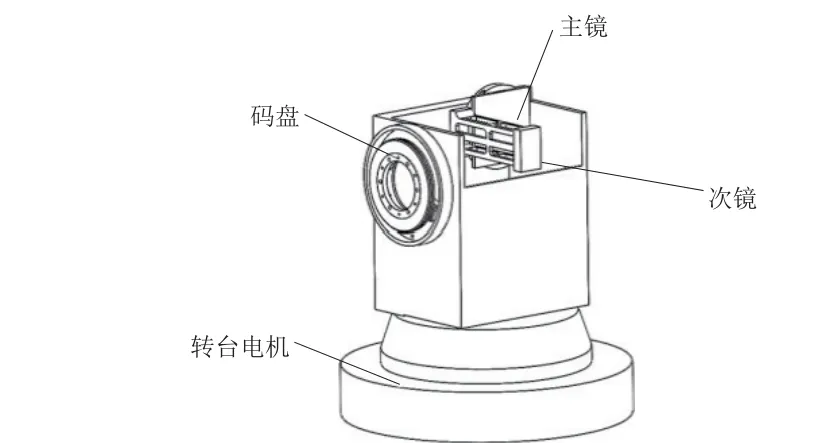

该激光通信载荷光学终端为多空间结构,其控温系统根据控温要求需分为核心精密控温模块和非精密控温模块,如图3 所示,核心精密控温模块的控温对象为光学终端的核心部件——主镜、次镜及转台电机。确定核心部件主要考虑的是:当主镜和次镜受温度波动影响时,材料容易发生形变,从而造成光路变化,可直接影响到激光信号链路的接收与发射;转台电机作为激光通信载荷的旋转与俯仰控制机构,当温度变化过大时,轴承咬合面会发生形变,出现“卡死”现象,导致跟踪与扫描功能丧失,直接影响激光捕获、瞄准和跟踪(APT)系统中光学镜片功能的实现[11]。

图3 多空间结构控温对象组成示意Fig.3 Schematic of thermal control object in multi-space structure

2.2 精密控温系统设计

针对精密控温要求,设计了包含多空间结构控温对象、屏蔽热流层、加热回路控制单元和控制策略的精密控温系统。该系统结合空间环境与内部发热元件的热流影响,进行屏蔽热流层以及加热回路控制单元设置,最终达到精密控制目标对象温度的目的。

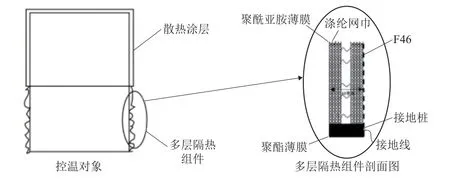

精密控温系统中屏蔽热流层的组成如图4 所示,主要包括多层隔热组件和散热涂层,其中:多层隔热组件的主要功能是保温,可抑制空间环境对控温对象的降温或者升温影响;散热涂层的功能为降温,可有效降低控温对象自身发热对元器件温度的影响,从而保障元器件功能性能。多层隔热组件和散热涂层相结合,配合电控系统对加热回路控制单元的供电管理,可使控温对象的温度保证在精密温控要求或者常规的在轨温度范围之内。

图4 屏蔽热流层组成示意Fig.4 Schematic of heat flow shielding layer

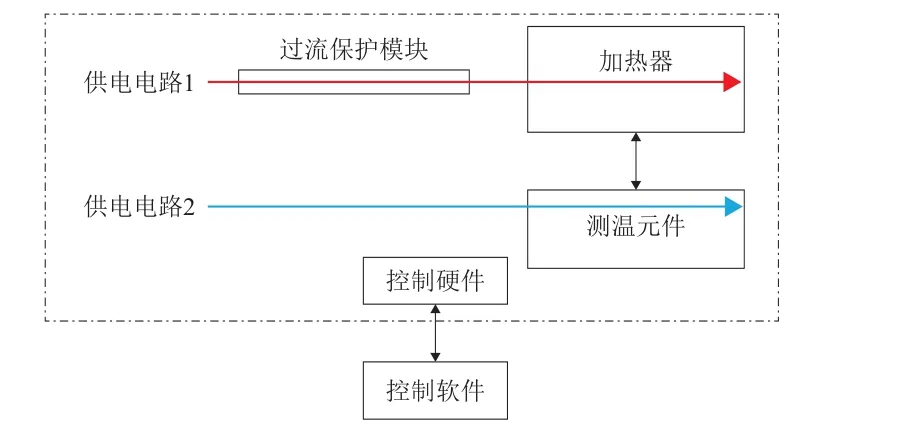

图5 加热回路控制单元组成示意Fig.5 Schematic of heat circuit control unit

2.3 热控设计方案

由于不同的控温对象控温指标不同,考虑控温对象为多空间的4 块分布区域,设计方案采用对各区域独立温控、主动与被动相结合的控温方式。

1)主镜控温模块。主镜为光学器件,位于光学终端的内部,与空间环境没有直接辐射换热的关系,控温稳定性目标为±1 ℃/30 min。因此,采用间接主动控温方案。将控温加热单元设计在主镜支架上独立均匀布置,将测温元件布置在主镜边缘处(不影响光路),建立加热回路控制系统,按既定的控温软件逻辑进行控温。

2)次镜控温模块。次镜为自身热容较小的光学器件,位于舱外,受空间环境影响较大,控温稳定性目标为±1 ℃/30 min,因此,也采用间接主被动相结合控温方案:对次镜支架进行主动加热,同时包覆多层以降低空间环境的热波动影响,在次镜支架上设置测温元件,建立加热回路控制系统,按既定的控温软件逻辑进行控温。

3)方位电机控温模块。方位电机位于光学终端的“肩膀”内,无法进行直接加热补偿与测温,控温稳定性目标为±3 ℃/30 min,因此采用辐射方案:对光学终端的“肩膀”进行热补偿,同时进行温度台阶控制;为了减少功率补偿的需求,对加热器热实施后的“肩膀”进行多层隔热设计,以满足电机的温度指标要求。

4)转台电机控温模块。转台电机自身功耗较小,为保证其在较好的温度条件下工作,采用多层屏蔽热流的保温方案,同时通过内热流层辐射实现内部热辐射传递,并通过对电机内部侧向的结构进行间接热补偿,达到精确控温的目的,并有效降低热补偿需求。

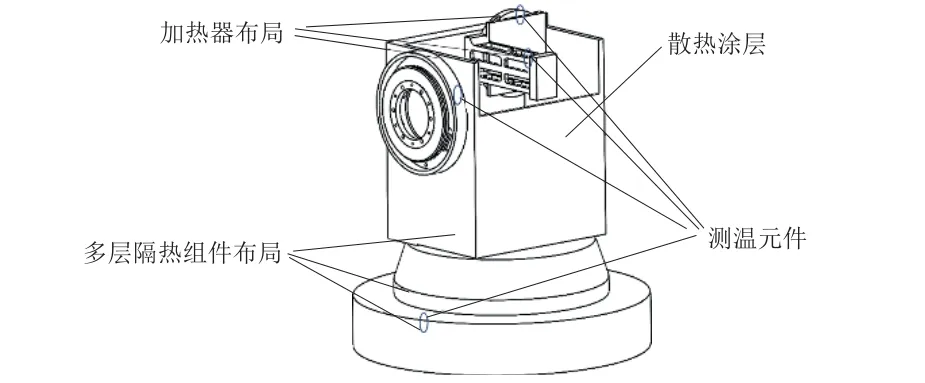

图6 为激光通信载荷光学终端的精密控温系统硬件布局,包括加热器、测温元件、隔热组件及散热涂层。

图6 某激光通信载荷光学终端精密控温系统布局示意Fig.6 Layout schematic of precision thermal control system for optical terminal of a laser communication payload

加热回路控制单元的软件控制策略以控温目标为核心,根据测温元件的温度判读进行加热回路控制:当测温元件温度低于目标温度时,控制软件进行补偿功耗需求和加热时间计算,增加加热器的“开”状态占空比控制温度升高;考虑到热容的过冲效应,当测温元件温度接近目标温度时,减小加热器的“开”状态占空比,以减缓加热过冲效应。

3 热控试验验证

根据上述热控设计方案加工投产激光通信载荷光学终端的结构热控件,开展热控试验验证。热源采用与原产品中等位等效的模拟办法。激光光学终端的内部热源(电机、码盘、相机等)及其表面的空间辐射热流均采用薄膜加热器进行模拟,根据不同的工况进行不同的电流供电加热。试验在真空罐中进行,产品与基板隔热安装,热控产品及热实施采用与热控设计方案尽量一致的装配方案,参与试验验证的热实施成品如图7 所示。

试验过程中设置了5 个任务工况,覆盖了低温和高温工况,针对高、低温不同工况采用不同的控温策略。在试验过程中不仅对各温度梯度进行了试验模拟,还进行了导热索应用验证。

3.1 低温工况

在低温工况下,光学终端处于关机状态,整机零功耗,外热流按照夏至日附近的低温热流进行模拟。为满足单机在轨的低温存储温度目标,采用闭环控温策略,将各核心部件温度控制在0 ℃左右,图8 为主要核心部件的控温曲线。可以看出,通过主动温控、闭环控制,光学终端核心部件的温度均控制在0 ℃左右,温度稳定性优于±1 ℃/30 min,满足指标要求。

3.2 高温工况

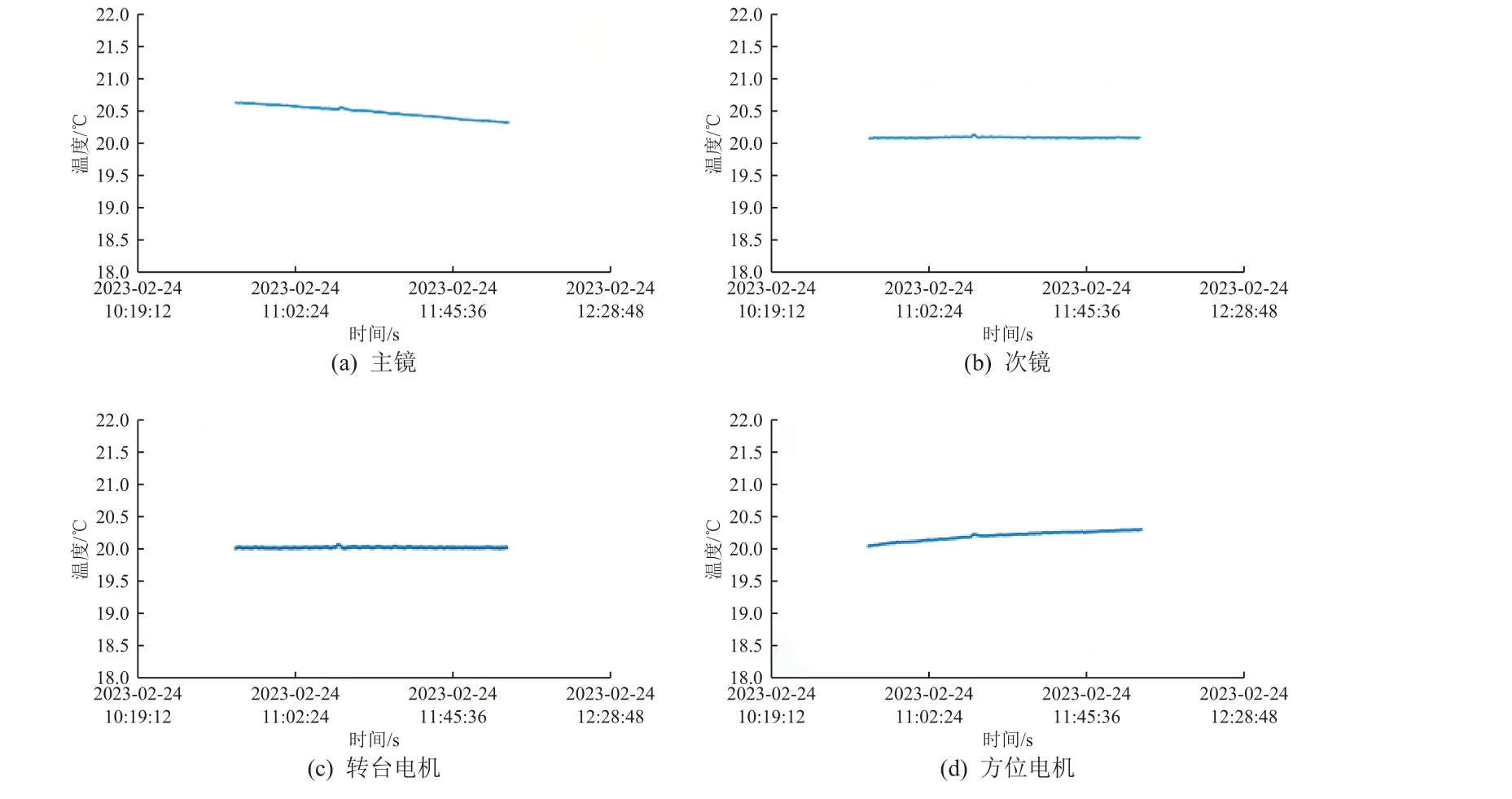

高温工况下光学终端处于常值工作状态,整机功耗为5.6 W,外热流按照冬至日附近的高温热流进行模拟,由于本方案采用偏低温设计,通过主动补偿保证温度在工作目标稳定范围内,因此采用闭环控温策略,将各核心部件温度控制在20 ℃左右,图9 为各主要核心部件的控温曲线。可以看出,通过主动温控、闭环控制,光学终端核心部件的温度均控制在20 ℃左右,温度稳定性优于±1 ℃/30 min,满足指标要求。

图9 高温工况下各核心部件的控温曲线Fig.9 Thermal control curves of the key components under high temperature condition

4 结束语

本文针对某项目的激光通信载荷开展的热控设计与试验验证,采用了合理的热控方法与设计逻辑,有效保障了温度稳定性指标±1℃/30 min 的实现。研究发现:针对多空间结构的热源分布型激光通信载荷光学设备进行一体化耦合设计,可有效降低对能源的需求;对于热容较小的部件,可通过间接主动热控的形式进行局部分级控温;主动与被动结合的热控技术可以有效降低能耗,同时实现精密控温。

本文研究结果可为同类型产品的热控设计提供借鉴。