既有重载铁路换运架一体机换梁施工技术

2024-03-11熊正华XIONGZhenghua

熊正华/XIONG Zhenghua

(中铁十二局集团第七工程有限公司,湖南 长沙 410000)

朔黄线自2000 年开通以来,随着运量逐年提升,线路设备负荷越来越大。为了满足重载铁路货运量增加的需求,列车载重增加。随着大轴重列车的开行,朔黄铁路部分钢筋混凝土桥梁在翼缘板、腹板等位置相继出现了纵向裂缝、混凝土掉块、钢筋锈蚀等严重病害问题,为了保证桥梁满足重载铁路长期的运输要求和运营安全,可以通过换梁的方法对既有铁路桥梁进行强化改造。

由于受铁路运输影响,换梁施工须在天窗点内完成,本文以朔黄铁路跨线桥换梁施工为背景,在换梁施工中,通过对重载铁路运营线路的加固处理方案进行分析比较,确定了主要的施工工艺,并对换梁施工提出了有效可行的措施,确保了换梁施工安全和既有铁路的运营安全。

1 工程概况

朔黄铁路200#演练桥位于肃宁北站演练线上,演练桥为(1-16)m+(1-20)m+(1-16)m,全长63.92m,中心里程K408+323,(2-16)m 先张预应力钢筋混凝土低高度T 型梁,(1-20)m预应力钢筋混凝土超低高度后张T 梁,演练跨为大里程侧的16m 跨简支T 梁,本桥支座均采用板式橡胶支座,无下支座钢板,跨中里程为K408+341.655。本桥为立交而设,跨越光华街,净宽7.0m+16.0m+7.0m,净高正线4.5m,辅道4.0m。本桥位于直线及平坡道上,联络线与右线并行,桥上及台上外侧均设钢筋混凝土步板及钢栏杆,宽度1.05m,两线间设人行步板。本桥于2 号墩两侧设避车台,桥台及1 号墩设通往人行道的检查梯,1 号墩两侧设接触网立柱。桥梁现状如图1 所示。

图1 演练桥现况

2 选定换梁方案

既有铁路线换梁通常采用中断行车施工和不中断行车施工。中断停车施工一般仅在不是很繁忙的铁路线路上换梁施工时采用。由于既有铁路桥梁换梁作业量大、工作时间长,同时为了考虑既有铁路运营列车行车安全,繁忙铁路上通常采用不中断行车进行施工。

为了减少换梁对既有铁路运营的影响,特别是为了解决高墩和桥面下地形、地貌较复杂的情况下梁体换架的施工需要,本文提出了THLJ-16型换运架一体机的施工装备和施工技术路线。

THLJ-16 型换运架一体机针对既有铁路16m及以下简支T 梁、板梁的换架施工,采用牵引机车+运梁车-换梁机-运梁车+牵引机车联挂编组的方式运行,形成“两车夹一机”。换梁机具有姿态转换功能,能够实现换-运的状态转换,既满足运输状态铁路限界要求,又满足换梁状态施工要求。成套设备通过内燃机车牵引成套设备至指定桥位进行换梁作业,实现天窗点内整孔T梁的换架。

3 换运架一体机换梁施工技术要点

3.1 梁体加固

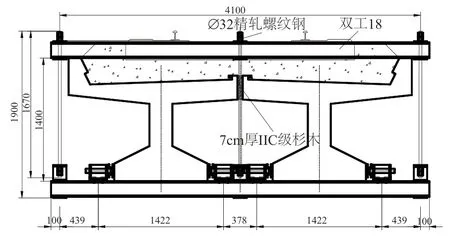

由于演练桥两片T 梁间无横向连接,为保证顶升整体性,演练开始前将梁体的捆绑,采用上下双工18 工字钢通过32m 精轧螺纹钢将梁体夹紧,底部设置有横向限位丝杠限制横向移动,两片梁缝中间装有T 形木楔,沿纵向均布三处加固。T 梁捆绑约束如图2 所示。

图2 T梁捆绑约束图

3.2 钢轨应力放散

本桥的钢轨型号为60 轨,且设置护轮轨,为减少对既有钢轨的破坏,先对演练范围内的25m短轨进行替换,以演练正线应力放散的短轨更换工序。

3.2.1 准备工作

1)对Y2 线演练线桥跨范围内的压轨螺栓进行点油处理。

2)在现场自桥跨范围内至放置钢轨位置区间内轨道边每4m 放置滚杠。

3.2.2 拆除钢轨和替换钢轨

1)拆除Y2 线演练桥跨范围内的护轮轨,及影响演练范围的全部25m 钢轨。并通过滚杠将拆除钢轨运至桥台侧路基道砟两侧。

2)根据实际情况更换钢轨,通过滚杠将更换钢轨运至拆除轨枕位置,确保演练跨范围内钢轨为通长的16.5m 钢轨,前后更换实际长度的短钢轨,并使用鱼尾板连接。

3)预紧钢轨扣件和鱼尾板螺栓。

3.3 通信电缆和贯通线临时悬挂

该演练桥跨通信电缆和贯通线位于线路左侧人行道板外侧,且附着于人行道板牛腿上。

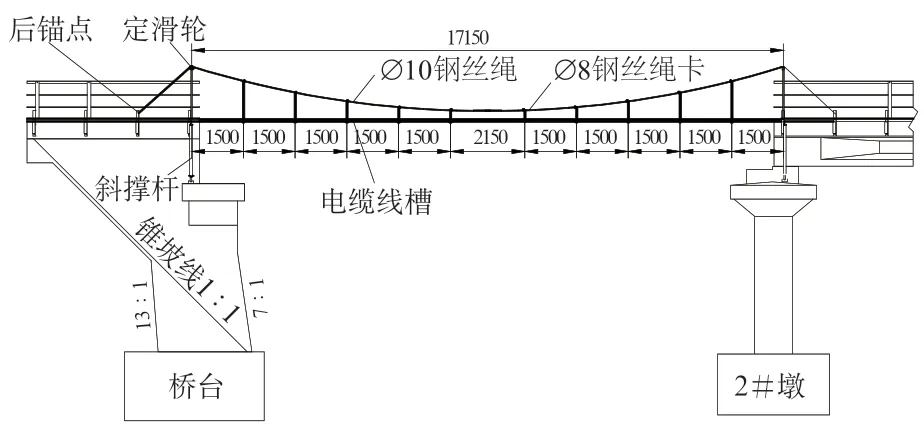

利用临孔桥支撑角钢及人行道栏杆,建立电缆及信号线悬吊系统,采用柔性吊带将线缆槽悬挂于∅10mm 钢丝绳上。具体操作如图3 所示。

图3 电缆及信号线悬吊系统立面图

1)根据电缆型号及数量要配备10 人,并进行安全培训,以保证电缆悬挂能顺利进行,施工时要佩戴安全用具和防护服。

2)清理场地和电缆敷设通道,为电缆悬挂创造很好的外部条件。

3)拆除演练桥跨邻近跨和桥台的首个人行栏杆,并安装立柱,立柱上方设置定滑轮,对应牛腿下部设置带螺旋支撑的斜撑杆,上部销接于牛腿顶部,下部顶紧于垫石根部。

4)将钢丝绳两端采用钢丝绳卡锚固于邻近跨和桥台的第二个人行栏杆的牛腿上,并放置于定滑轮上;采用悬挂吊带将电缆线悬挂于钢丝绳上。

5)待全部吊带初紧后,拆除全部电缆线槽固定装置和电缆线槽。

3.4 人行道板拆除

人行道板宽1.05m,采用预埋U 型螺栓与梁体连接。

1)清除人行道步板(含线间人行道板),人行道步板临时存放位置设在桥台大里程路基道砟两侧,将完整的步板码放整齐。

3.5 旧梁试顶

1)由于演练桥两片T 梁间无横向连接,为保证顶升整体性,首先进行梁体的捆绑。

2)检查旧梁与支座等部位的联结状态及顶升设备的状况,再进行试顶梁作业。

3)在梁底设置千斤顶,并在施工前一孔梁两端各备用2 台,采用的千斤顶顶力不小于支座竖向力的1.2 倍,本次演练工程千斤顶选用50t 液压千斤顶。

4)顶升过程要严格控制千斤顶的油压及顶升高度,保证千斤顶顶升过程同步,顶升直至支座与梁底出现缝隙后即可落梁,缝隙不超过5mm。试顶梁体以确保旧梁能够安全顺利顶升及移出。

5)人工清除梁端梁缝处石砟,确认梁体横向盖板能完全拿出后,石砟装袋后回填,在相邻两侧梁体的端部设置木板,防止梁体移出后有石砟掉落。

6)人工背抬换梁补充石砟至桥头两侧平坦处备用。

3.6 穿垫梁及道砟处理

演练桥桥台总长5m,将外侧支撑移出桥台外侧,换梁机支撑丝杠横向间距为2.8m,为避免穿横梁影响轨道正下方道砟施工,在桥台后支撑点,将支撑点位置道砟铺平,密排木枕,木枕以丝杠支撑位置对称穿插入轨底,木枕上纵向布置3 根钢梁,2 根钢梁通过横向连接钢梁固定为整体,换梁机丝杠支撑在横向钢梁上。在桥台背墙支撑点,采用垫梁支撑到背墙上。

上面说到的一些原材料中,质量控制主要是体现在含泥量方面,按照已有的标准惯例来看,在砂石的含泥量中不得大于3%,而碎石的含泥量也不能超过2%,假若是不小心超过了这个已有的标准,那将会对整个建筑工程的质量带来尤为严重的危害。并且除了上文说的要保证碎石、砂石等原材料的含泥量外,也需要做好对于骨料的质量控制,骨料看重的是他的含水量,这个因素将直接影响着混凝土的强度,在选择骨料的时候应该选择热膨胀系数比较小,且含泥量相对较低的骨料。在材料的质量控制中,要对混凝土进行严格把控,这也是整个建筑材料的质量核心,混凝土质量与规格的达标是对整个建筑材料的保证,更是有利于提升建筑工程整体的施工质量和建设水平。

该工艺主要包括换梁机精准驻车、换梁机桥面系支撑、门型支腿支撑。其中换梁机精准驻车以±5cm 误差控制,桥面系支撑包括油缸翻折、丝杠油缸自锁、油缸平稳顶升及调平,门型支腿支撑包括支腿90°转动、同步顶升、转动止动销轴插拔及立柱钢销插拔。除单一过程演练外,还需演练整套动作完成的时间。一体机驻车位置满足每个支腿的4 个螺旋支撑停留在下垫梁的正上方,误差±5cm,过程采用铁鞋辅助驻车。通过桥面系支撑的顶升油缸,调整每个支腿的4个螺栓支撑点在同一水平面内,四角相对误差±2mm,拧紧四角螺旋支撑,收起油缸,完成体系转换。换梁机支腿支撑过程中重点关注下垫梁的支撑稳定性、系统油缸的伸长量及油压等,保证各部件运行正常。

3.7 旧梁吊装

旧梁吊装为本次演练方案的核心环节,包括吊具安装、旧梁提升、起重小车纵移、驼梁小车运梁及旧梁加固等关键过程。通过各过程的演练,提高换梁机各机械设备的配合,记录各机械设备的运行参数和各工序的时间及衔接情况。由于演练桥两片T 梁中间无横向连接构件,为保证吊装过程的稳定性,采用下托梁辅助吊具提梁方案。旧梁吊装如图4 所示。

图4 旧梁吊装效果图

1)换梁机具备吊重能力后,拆除钢轨连接螺栓,纵向移动前后起重小车至起吊位置,下放吊具至轨顶,并使用辅助卷扬机将吊带悬挂至梁底指定位置,前吊点距离梁端1.5m 处,后吊点距离梁段1.0m 处,将吊带两端挂至吊具上。

2)启动起重小车提升卷扬机,缓慢吊起整孔旧梁、旧轨枕和钢轨,过程中关注前后起重小车同步控制,保证起吊过程中梁的两端水平高差不超过2cm。

3)起重小车起升至高位后,前后起重小车同步向前纵移,在提梁过门型支腿时,低速通过,过程中关注梁体轮廓与支腿距离不得小于5cm,否则停止纵移,通过起重小车横移和升降调整梁体姿态后,安全通过。

4)起重小车纵移梁至梁体前端距离支腿中心4.3m 时,暂停纵移,前后起重小车同步落梁,使得梁体前端落于运梁车前驮梁小车上,前驮梁小车支撑梁体位置距离梁端2.5m,拆除前方吊带。

5)运梁车前驮梁小车和换梁机后起重小车同步纵移梁体,移梁至梁体后端距离支腿中心0.7m时,暂停纵移,后起重小车落梁,使得梁体后端落于运梁车后驮梁小车上,后驮梁小车支撑梁体位置距离梁端2.5m,拆除后方吊带。前后驮梁小车纵移梁体至设计运输位置,采用斜撑加固。

3.8 垫石处理及支座更换

1)搭设施工作业平台。利用现有桥台及桥墩处的吊围栏检修平台作为施工作业平台,施工操作平台考虑到除承重人体操作活荷载外,还要考虑承受各种施工设备重量等。

2)支座垫石清理。清理垫石上部旧橡胶支座,橡胶支座不进行更换,只进行垫石凿除动作得到模拟,以及动作熟练。采用鼓风机清理垫石表面浮灰,保证混凝土表面清洁。

3.9 新梁安装

1)检查前运梁车上双T 梁的横向连接情况,并拆除侧向加固斜撑。

2)启动前后驮梁小车,同步将梁体纵移至换梁机喂梁区,同时前后起重小车走行至喂梁区,后起重小车行至悬臂端,其中心距离支腿中4.93m,前起重小车行至中心偏悬臂端,其中心距离支腿中心0.3m。

3)待前驮梁小车行至其中距离支腿中1.8m时,暂停纵移,在距离梁端1.0m位置安装吊带,并吊挂于前起重小车吊具上,前起重小车起升吊具,脱空前驮梁小车。

4)换梁机前起重小车和运梁车后驮梁小车同步纵移梁体,过程中关注梁体轮廓与支腿距离不得小于5cm,否则停止纵移,通过起重小车横移和升降调整梁体姿态后,安全通过。同时,纵移后起重小车,使其中心距离支腿中心2.8m。

5)待后驮梁小车行至其中距离支腿中4.3m时,暂停纵移,在距离梁端4.0m位置安装吊带,并起升后起重小车吊具,脱空后驮梁小车,并将后驮梁小车向后移动1.85m。

6)后起重小车下落吊具,使梁体尾部支撑于后驮梁小车上,脱空吊带。然后换梁机前起重小车和运梁车后驮梁小车继续同步纵移梁体,待梁体端部距离支腿中4.3m 时,暂停纵移,在距离梁端1.5m 位置安装吊带,并起升后起重小车吊具,脱空后驮梁小车。

7)起重小车起升至高位后,前后起重小车同步向前纵移,过程中关注梁体轮廓与支腿距离不得小于5cm。

8)起重小车将旧梁体提运至孔跨正上方,缓慢下落。下落过程中关注前后起重小车同步控制,保证下落过程中梁的两端水平高差不超过2cm,同时控制前后梁缝距离;在接近设计标高2~3cm 时,通过起重小车的横移和纵移以及竖向起升精调新梁姿态,将梁体调整至设计要求位置。

9)现场技术员复核梁体纵横方向和标高,达到设计要求后采用墩顶的4 台千斤顶同步顶升梁体,吃力平稳后,将吊带脱空,完成体系转换。使用4 台千斤顶同步落梁,将梁体落至橡胶支座上。

3.10 通车恢复

1)梁体落梁完成后,进行钢轨连接,连接螺栓等级为10.9 级,扭矩不小于400Nm。

2)安装横向梁端铁盖板,回填石砟,待换梁机具备过梁条件后,换梁机离开现场。

3)进行垫梁拆除、梁缝盖板安装和道砟补齐工作,过程中调整枕木间距符合设计要求。

4)捣固机械进场,大机进行三捣作业。经检查线路质量达到开通条件后,大机返回车站,整修道床,开通线路。

4 结论

1)换运架一体架桥机既可以借助运梁机车进行远距离的运输,同时又可以快速组织施工,充分高效地利用了天窗点内有限的时间,既不破坏既有设备线路,又可以保证施工和线路安全。

2)换运架一体架桥机结构尺寸合理没有超过铁路建筑限界的安全距离,避免了因换梁作业时对既有线路及附属设备的影响。

3)换运架一体架桥机在T 梁换梁施工过程中能精准控制新梁就位,最大限度减少了换梁后的检查工作。

4)通过对换梁施工工艺进行分析研究,在保证对既有线路影响最少的同时,实现了天窗点内换梁的施工作业量降至最低。结合施工现场,对换梁中的关键工序、关键环节采取了有效的措施,确保了既有线路的运营安全,对以后类似工程具有借鉴意义。