民用飞机M21E预浸料复合材料帽型长桁压缩性能研究

2024-03-11朱正义

朱正义

(上海飞机设计研究院,上海 201210)

高性能树脂基复合材料具有典型的轻质性能、优异的比强度和比模量,使用此复合材料可以实现武器系统轻量化设计[1]。复合材料广泛应用于民用飞机,以波音787、空客A350为代表的民用飞机的复合材料使用占比已超过50%[2]。

杨粉蓉等[3]研究了增韧环氧树脂体系977-2/T300和M21/T800复合材料的性能,包括单向带预浸料、织物预浸料和层压板预浸料的物理、化学性能。叶梯等[4]采用三维HASHIN失效准则和非线性刚度退化法建立三维渐进损伤FEM模型,对长桁压缩失效载荷和破坏模式进行了预测分析。张明星[5]制造了不同尺寸的中央机翼半圆切割长桁端头试件,并开展了轴压试验,得到了不同尺寸试件的载荷-应变曲线。胡江波等[6]考虑了层压滑移工艺参数并通过规划相关试验矩阵,研究了层压滑移工艺对M21C层压板的力学性能影响规律。汤平[7]利用工程算法、有限元方法和试验研究了试件的承压性能。荣海波[8]通过对复合材料T型长桁的工程算法计算和试验研究,获得了复材T型长桁在轴压载荷下的压缩失稳载荷。张绪等[9]运用工程算法和FEM分析方法研究了帽型复材长桁的受压承载能力,并与试验得到的帽型复材长桁受压承载力进行比对,对帽型复材长桁强度分析方法进行了验证。胡祎乐等[10]通过对某型民用飞机复材长桁的试验和失效分析,提出了复材长桁在压缩载荷下的失效预测与分析方法。

目前M21E预浸料复合材料长桁已广泛应用于航空飞行器,因此对基于损伤的不同构型的长桁压缩性能进行研究,给航空飞行器帽型长桁的设计提供合理的结构设计概念,并使帽型长桁结构以较低的成本实现较高的强度性能,对复材民用航空器的轻量化设计具有非常重要的意义。

1 长桁试验件设计

1.1 试验件材料

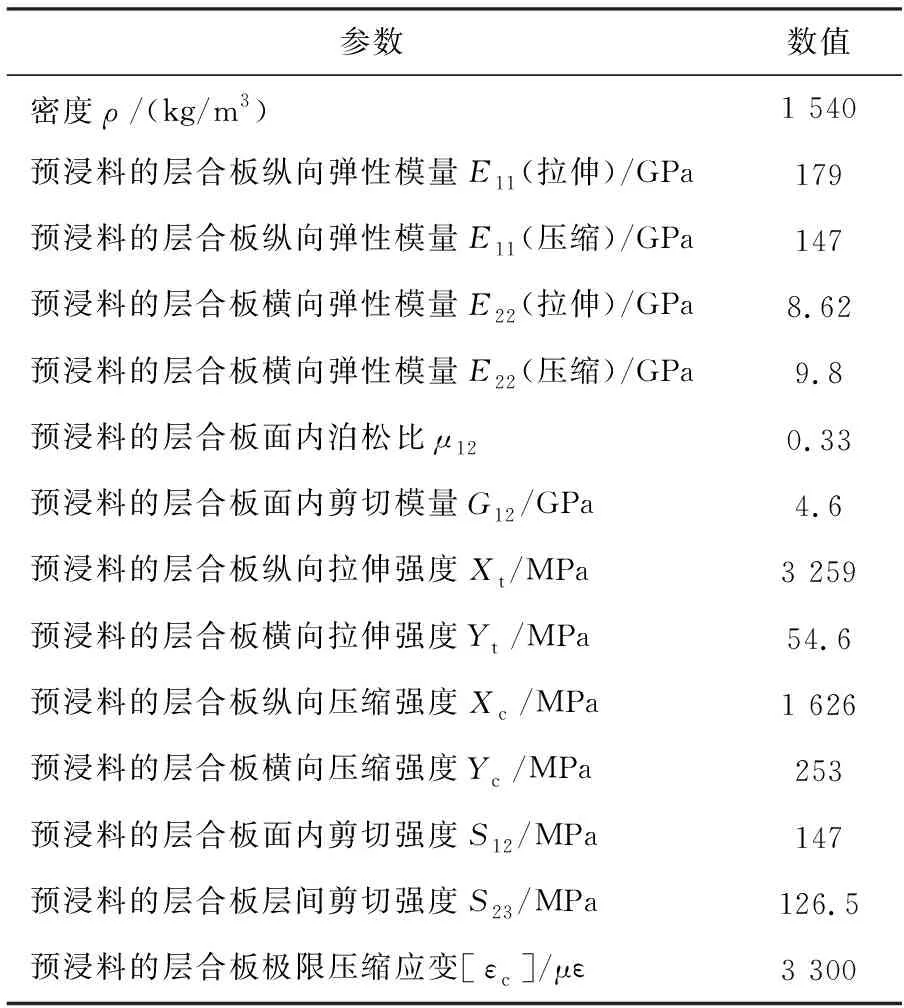

M21单层预浸料力学性能见表1,M21E力学性能见表2。

表2 M21E力学性能

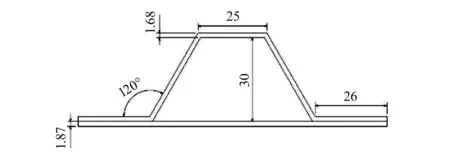

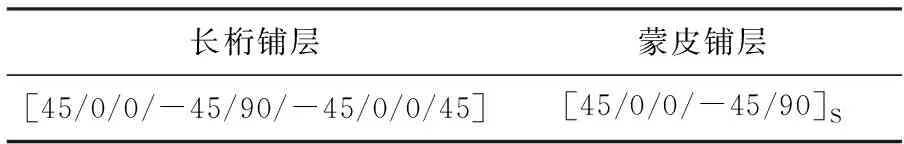

1.2 试验件铺层

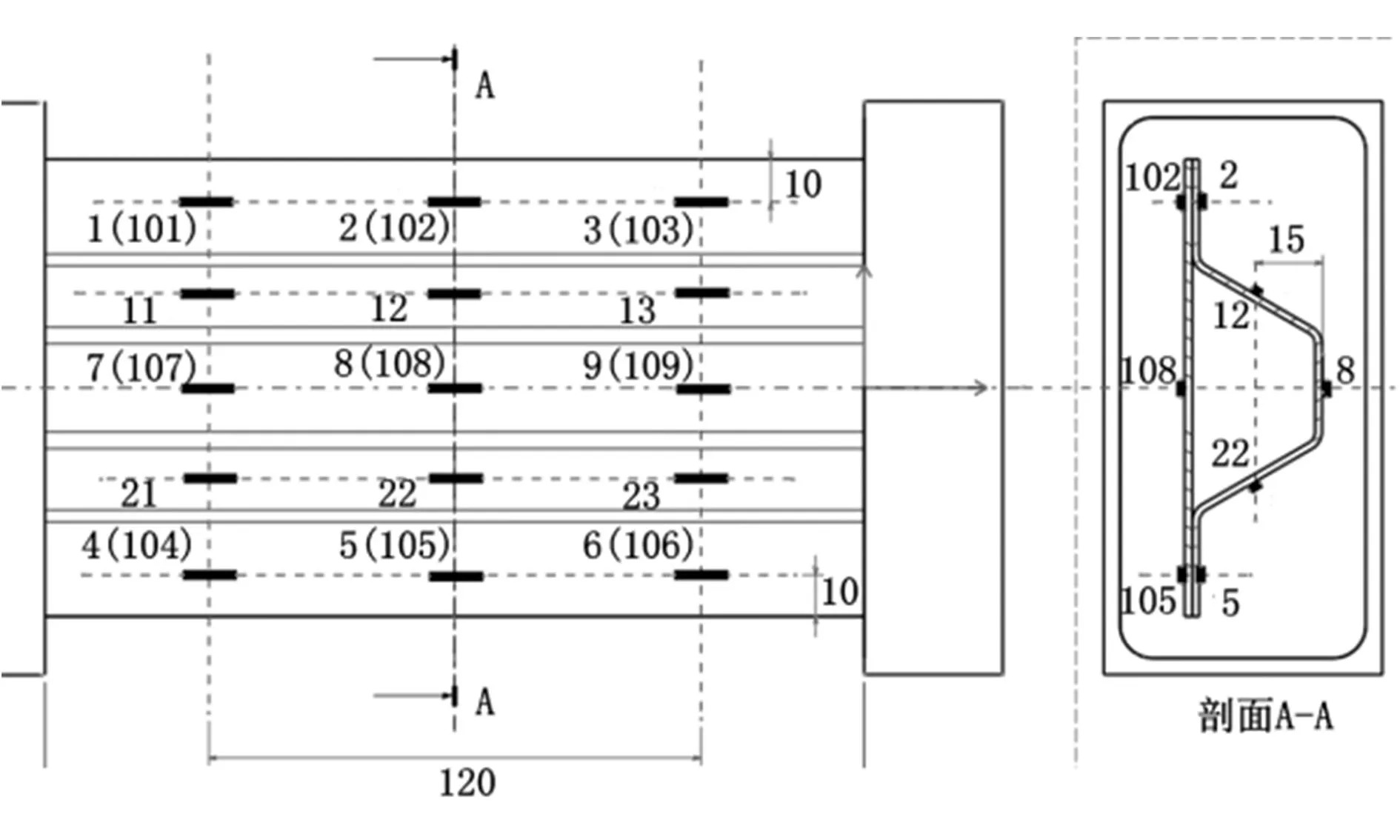

帽型长桁有3种工艺构型:空腔内不带包覆层(以下简称不包)、一半带包覆层(以下简称半包)和全部带包覆层(以下简称全包)。长桁压损试验件中,帽型长桁各边铺层数均为9层,帽型长桁对应的蒙皮铺层数量为10层,铺层设计见表3,试验件截面如图1所示。

图1 试验件截面

表3 试验件铺层设计

试验件长度均为270 mm,两侧端头各35 mm使用树脂封闭,如图2所示。

图2 试验件示意图

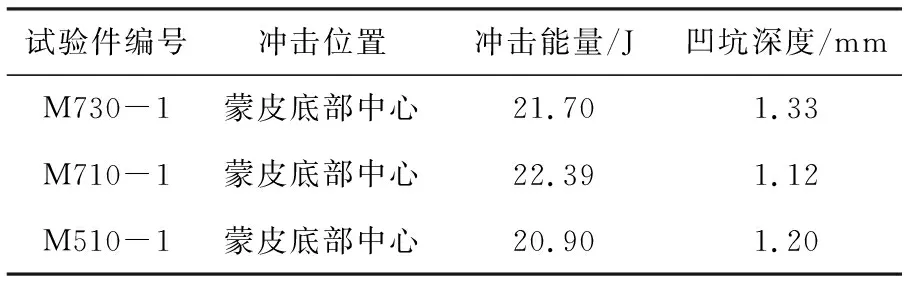

1.3 损伤引入

按22.6 J冲击能量分别对全包、半包、不包试验件进行损伤引入,结果见表4。

表4 试验损伤引入结果

2 试验测量和实施

2.1 试验件贴片

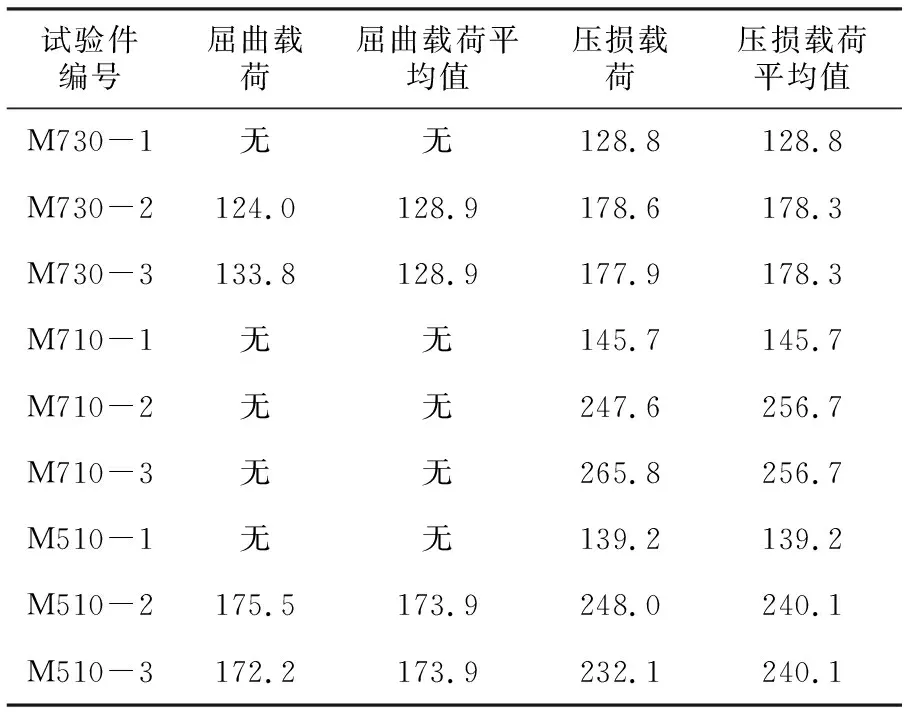

在试验件的蒙皮及长桁缘条上粘贴应变片,应变片粘贴位置及编号如图3所示。

图3 试验件贴片图

2.2 试验工况

试验在INSTRON 8804液压伺服试验机上进行,如图4所示。试验工况:以2 mm/min的加载速率连续加载、连续测量直至试验件破坏。

图4 试验加载图

3 试验结果

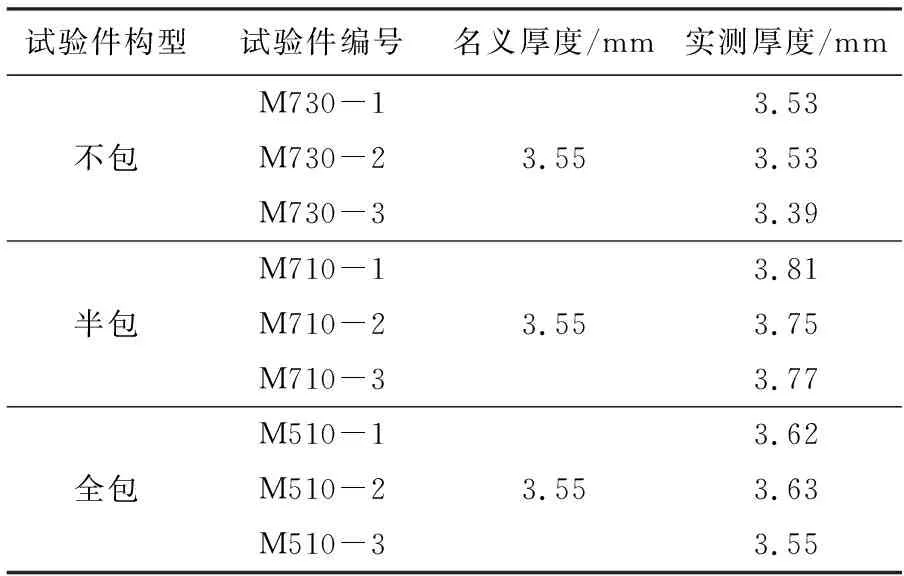

3种不同构型(不包、半包、全包)的试验件共9件,分别进行压缩试验(表5),其中每种构型中编号为1的是带冲击损伤引入的试验件。

表5 试验件统计表

3.1 不包帽型长桁试验结果

不包帽型长桁试验件的载荷-位移曲线如图5所示,M730-2和M730-3两种试验件为无冲击损伤,承载能力接近。M730-1试验件蒙皮底部有冲击损伤,承载能力大幅下降。

图5 不包帽型长桁试验件压缩载荷-位移曲线

M730-1底部蒙皮和长桁的载荷-应变曲线如图6、图7所示。

图7 M730-1长桁压缩载荷-应变曲线

3.2 各构型帽型长桁试验结果汇总

帽型长桁的屈曲载荷及压损载荷试验结果汇总见表6。

表6 试验结果汇总表 单位:kN

4 工程算法理论分析

4.1 局部屈曲载荷工程算法

本文采用工程算法计算长桁的局部屈曲载荷,不考虑长桁的初始损伤,帽型长桁只考虑不包工艺构型。复材长桁局部屈曲载荷计算方法如下[11-12]:

对于长桁突缘的轴向压缩局部屈曲载荷,可按式(1)计算。

(1)

式中:Nx,c,r为单元宽度上的轴向压缩屈曲载荷,bt为凸缘宽度,L为桁条长度,D11、D66为复材层压板弯曲刚度系数。

对于复材长桁腹板,可作为两长边简支的长板处理,计算公式如式(2)所示。

(2)

式中:bf为腹板的宽度,D12、D22为复材层压板弯曲刚度系数。

4.2 压损强度工程算法

压损强度σcc计算公式如下:

(3)

其中:

σcu=εcrExc

(4)

(5)

(6)

最后对所有计算结果求加权平均值:

(7)

式中:i表示第i分段,N为分段数量。

长桁压损载荷值Fcc计算公式为:

(8)

4.3 工程算法与试验对比(屈曲)

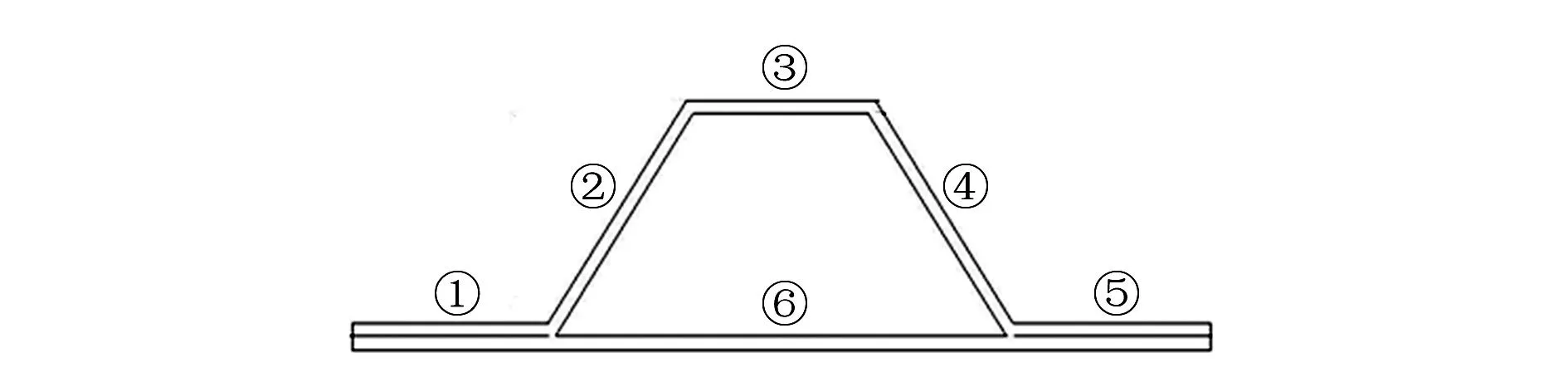

M730构型的帽型长桁采用不包工艺,长桁局部屈曲载荷分析如下:计算2个长桁帽底、2个长桁帽腰、1个长桁帽顶和长桁中间蒙皮共6个计算单元的屈曲载荷,如图8所示,将计算得到的最小值作为复材长桁局部屈曲载荷。

图8 长桁分析所对应的6个单元

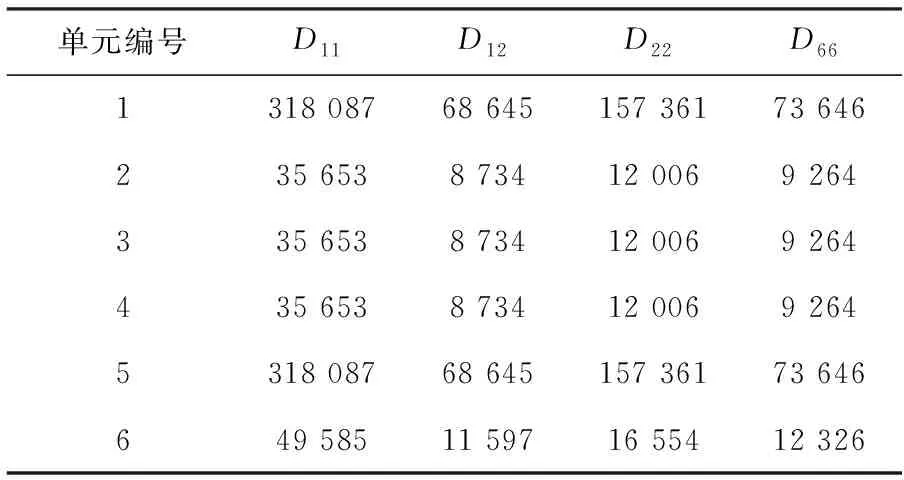

复材长桁各单元的弯曲、扭转刚度见表7。

表7 各单元弯曲、扭转刚度 单位:N·mm

表8列出了试验所测得的长桁局部屈曲载荷。将工程算法计算得到的局部屈曲值与试验测量值进行对比。使用工程算法时,不计算包覆层,只计算M730构型试验件的工程屈曲载荷。

表8 长桁局部屈曲载荷

4.4 工程算法与试验对比(压损)

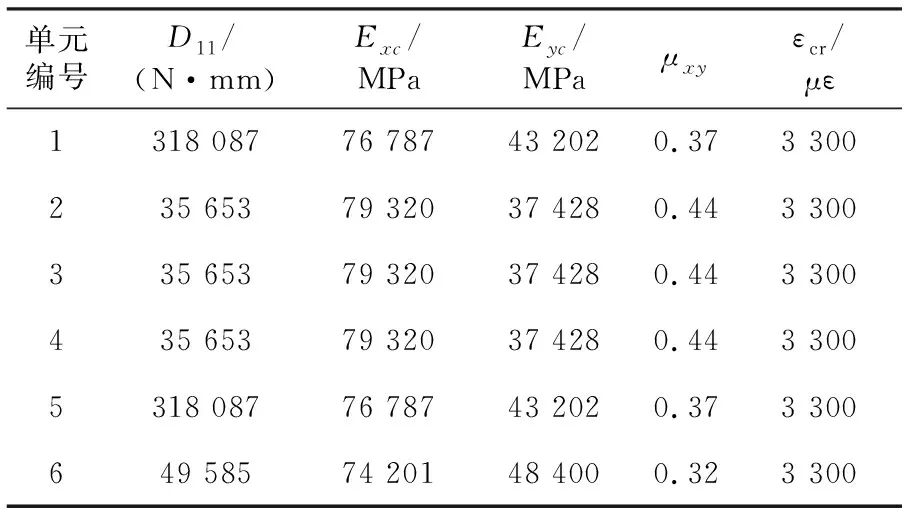

复材帽型长桁的材料力学参数见表9。

表9 帽型长桁材料力学参数

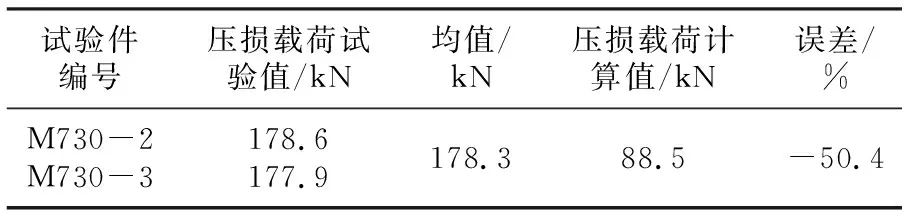

将工程算法计算得到的压损载荷与试验数据分析得到的压损载荷进行对比,见表10。根据应变片得到的应变数值可以计算出单元的压损载荷。

表10 长桁压损载荷

5 有限元分析对比

5.1 有限元建模

基于ABAQUS软件进行了帽型长桁屈曲FEM模型的建模,在FEM模型中未建立层间的粘接,长桁R区填充的捻子条也未进行建模。

以帽型长桁(全包)为例建立的FEM元模型如图9所示。长桁试验件两侧端头外的参考点位于长桁剖面压心连线上,两个参考点分别与长桁两侧端头(长度为35 mm)的6个自由度耦合约束。轴压单位载荷作用于一侧的参考点,同时约束参考点除轴向平移方向外的其他5个自由度;另一侧的参考点施加固支约束。

图9 帽型长桁屈曲有限元模型

5.2 屈曲分析

图10、11给出了两种视图下的长桁一阶屈曲振型图,在中间蒙皮上出现3个轴向屈曲波。

图10 帽型长桁压缩一阶屈曲振型

图11 帽型长桁压缩一阶屈曲振型(三维视角)

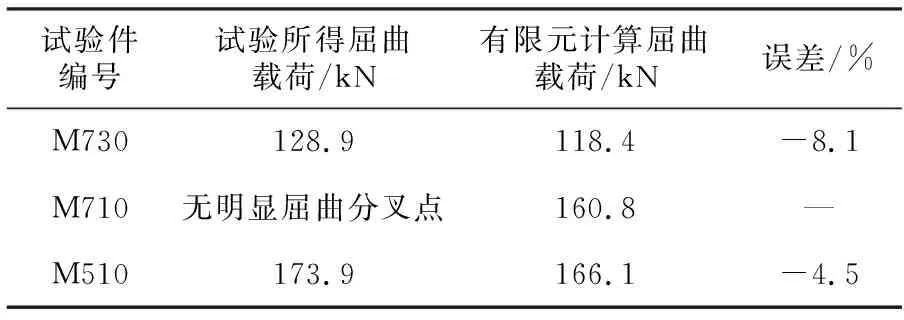

有限元分析计算结果和试验结果对比见表11。

表11 长桁局部屈曲载荷

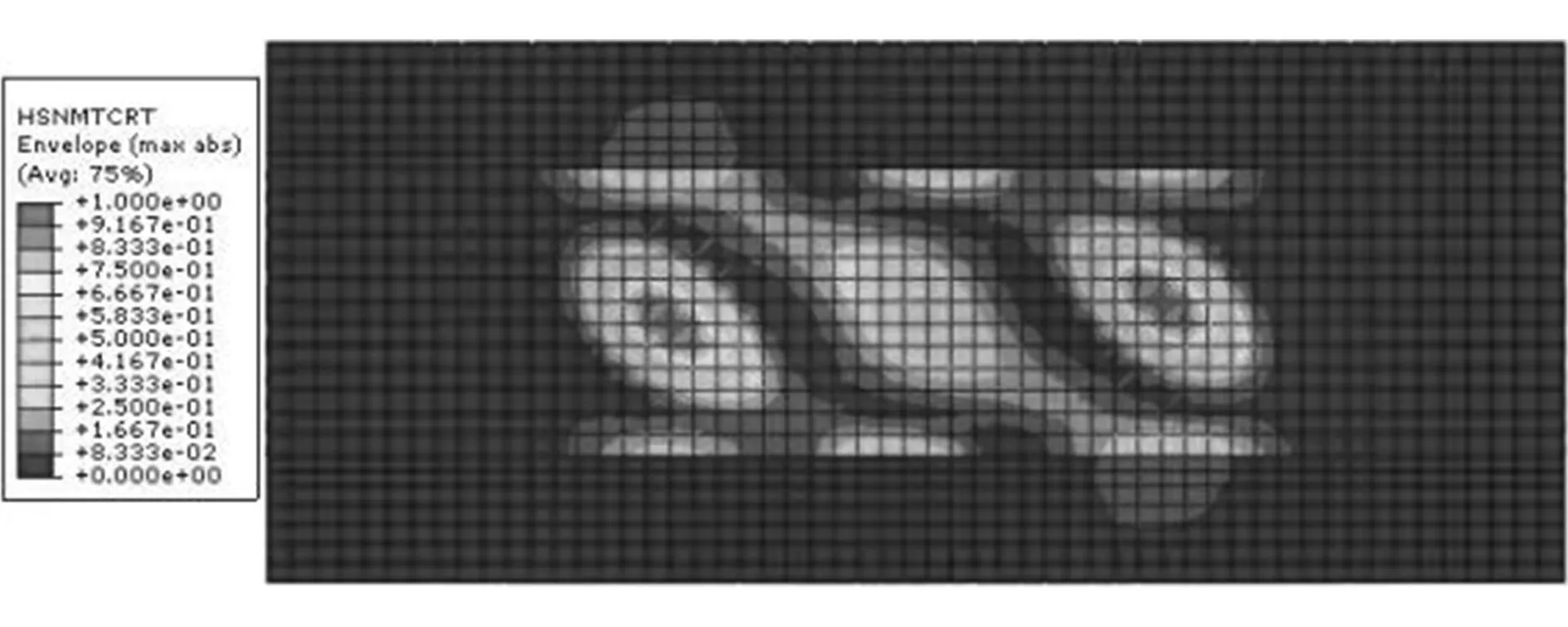

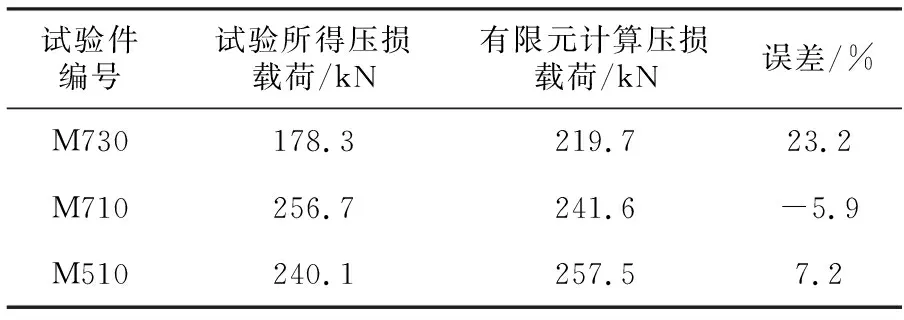

5.3 压损分析

图12、图13显示了试验件在轴向压缩作用力的破坏初始状态和最终状态。首先在长桁底部中间蒙皮发生基体的拉伸破坏;随着压缩载荷的增加,基体拉伸破坏逐渐沿45°方向扩展,最终扩展至长桁底部缘条、帽腰和帽顶。在基体拉伸破坏扩展过程中,长桁底部缘条边缘出现基体压缩破坏,沿横向扩展;几乎在同时,该处发生纤维压缩破坏,最终损伤扩展到帽腰和底部中间蒙皮。表12列出的是帽型长桁压损载荷对比结果。

图12 长桁底部中间蒙皮基体拉伸破坏

图13 帽型长桁受压破坏模拟

表12 帽型长桁压损载荷

6 结论

本文分别采用工程算法和有限元方法计算了无冲击损伤长桁的受压屈曲载荷和压损载荷,结合试验测试结果形成下面4个方面的结论。

1)理论上,全包工艺帽型长桁的屈曲载荷和压损载荷要高于半包工艺长桁,半包工艺长桁则要高于不包工艺长桁。对于长桁屈曲,半包工艺没有明显屈曲,全包工艺试验值大于不包工艺。对于长桁压损,不包工艺小于半包、全包工艺,且半包、全包工艺的压损值相当。

2)帽型长桁底部蒙皮中心的初始损伤大大降低了整个结构的屈曲载荷和压损性能。

3)对于局部屈曲工程分析,试验值和计算值误差约为5%;对于压损载荷,工程分析计算值比试验值小约50%,工程分析较为保守。

4)对于长桁局部屈曲,试验值和有限元计算值误差约为10%,且试验值较大,有限元计算的值偏保守;对于压损载荷,M730构型有限元计算值偏大,偏大值不超过20%,M730构型与M510构型有限元计算值与试验测试值误差在±10%以内。