超声塑化微注射成型技术研究现状及展望

2024-03-11金胜祥赵南阳许忠斌1叶如清林增荣胡高峰

金胜祥,赵南阳,许忠斌1,,4,叶如清,林增荣,胡高峰

[1.浙江大学宁波科创中心,浙江宁波 315100; 2.浙江大学工程师学院,杭州 310027; 3.浙江大学能源工程学院,杭州 310027;4.材料成型集成技术与智造装备浙江省工程研究中心(浙大城市学院),杭州 310015; 5.德清申达机器制造有限公司,浙江湖州 313200]

传统微注射成型(TMIM)技术相比纳米压印、热压成型等微纳制造技术,有着高效率低成本的优势,被应用于大批量生产聚合物微制件[1]。TMIM使用小直径螺杆或柱塞塑化聚合物,小直径螺杆存在塑化时间长、单次塑化熔体过多、易对材料造成剪切破坏等问题,柱塞塑化虽然单次塑化量适中,但塑化效果差。由于微制件的型腔精细狭小[2],TMIM需要采用较大注射速度、注射压力和较高的模具温度来解决填充困难的问题,从而增加了能耗,机器装置成本和生产成本也随之大幅度上升。

超声塑化微注射成型(UPMIM)技术,通过高频超声振动完成微量聚合物的熔融,利用柱塞或超声工具头将熔体注射到型腔内成型[3]。相比TMIM技术,UPMIM无需使用螺杆或者柱塞塑化,使用超声波直接塑化聚合物,简化了塑化装置,避免了螺杆或柱塞塑化的各类技术弊端,具有塑化熔体黏度低、注射压力低、材料浪费率低、能耗小、装置结构简单等一系列优点[4]。UPMIM具有的技术优势对于提高聚合物微制件成型质量、降低材料浪费率和控制微结构零件生产成本意义重大。目前国内暂无相关文章总结UPMIM技术的研究进展。

笔者分析概括了超声塑化生热机理研究、成型工艺研究和现有设备结构研究,进一步总结了UPMIM技术的应用情况,最后对其未来应用及研究方向进行了展望。

1 超声塑化生热机理研究

通过超声塑化生热机理预测UPMIM过程中的温度变化趋势,对于控制聚合物微制件的成型质量和提高尺寸精度具有重要意义。现有针对超声塑化生热机理的研究表明,聚合物在超声振动作用下熔融塑化是界面摩擦生热、黏弹性生热和空化效应共同作用的结果。

1.1 界面摩擦生热

塑化开始时,超声工具头向聚合物施加高频纵向振动,聚合物会与工具头和塑化腔壁面之间发生剧烈的高频摩擦,聚合物颗粒之间也会产生高频摩擦和往复滑移。由于聚合物本身传热性能较差,高频摩擦迅速产生并累积大量热能使聚合物温度快速上升,形成界面摩擦生热。当温度上升到聚合物熔融温度后,聚合物开始熔化,塑化过程开始。

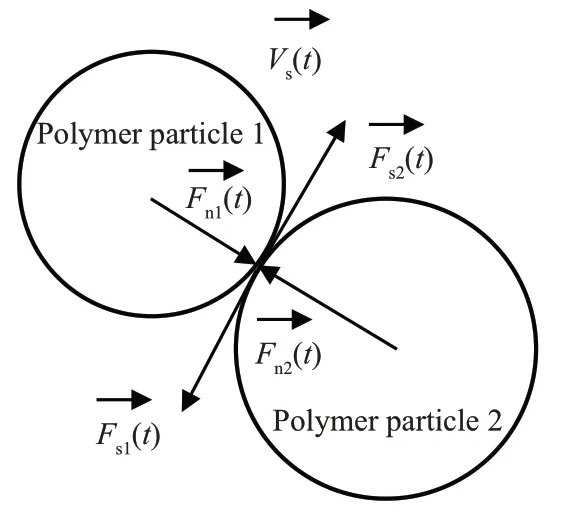

高频纵向振动下简化的理想界面摩擦生热模型如图1所示,其中Fn(t)和Fs(t)为法向应力和剪切应力,Vs(t)为两个聚合物颗粒之间的相对滑移速度,接触面积为A,摩擦系数为uf,等效摩擦应力为τ(t),则两个聚合物颗粒界面摩擦瞬时生热率q(t)[5]计算公式见式(1)。

图1 聚合物界面摩擦生热简化模型Fig. 1 Simplified model of friction heat generation at polymer interface

其中等效摩擦应力和相对滑移速度与超声振动的频率和振幅有关,当超声频率和振幅越大时,界面摩擦瞬时生热率越大。

目前界面摩擦生热的研究面临诸多困难,如颗粒的随机堆积和界面摩擦生热持续时间极短等问题。蒋炳炎团队采用实验和数值模拟方法研究了聚合物颗粒之间界面摩擦的生热特性和机理,以聚甲基丙烯酸甲酯(PMMA)为例,发现颗粒界面处可以在0.078 s内上升到熔融温度,因此得出结论:界面摩擦生热是一个作用时间极短、生热强度极大的瞬态过程[6]。该团队还发现增大超声振幅、塑化压力和超声频率可提高界面摩擦生热速率,并且超声振幅对生热强度的影响比塑化压力更为显著[6-7]。Qiang等[8]和Wu等[9]通过分子动力学模拟方法来研究界面摩擦加热的分子运动机制,得出以下结论:往复滑动摩擦引起的聚合物集中高频链运动比单次滑动摩擦引起的传统弹塑性变形具有更强的生热能力;聚合物大分子链的键长、键角以及二面角对摩擦生热的强度变化有着显著的影响;超声振幅对聚合物与金属之间的界面摩擦生热强度影响高于超声频率。

除了宏观工艺参数对界面摩擦生热机理的影响,微观分子层面的研究也将有助于更深入地理解生热机理,但目前在微观层面对界面摩擦的生热机制研究仍较为匮乏;此外尚未将宏观层面各项工艺参数的影响结果与微观行为建立具体的联系,仍需对界面摩擦生热机理进行更深层次的研究。

1.2 黏弹性生热

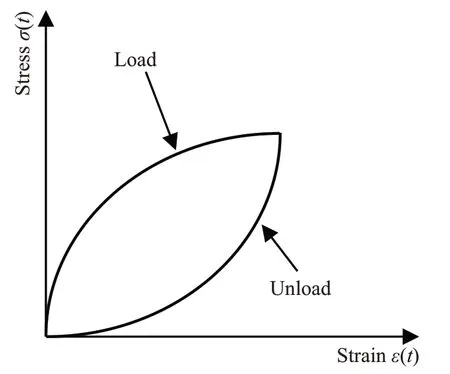

在超声工具头的简谐振动下,聚合物颗粒发生周期性变化的应力与应变。聚合物属于黏弹性体,黏弹特性使聚合物的应力与应变的加载和卸载并不同步,应变变化滞后于应力变化,存在应力应变滞后角。如图2所示,加载时的变形功大于卸载时的变形功,在一个周期内产生了滞后能量损耗,部分滞后损耗的能量转化为了聚合物分子的弹性势能。上一周期内加载产生的应力变形未完全恢复,聚合物分子又立即受到下一周期的振动作用,导致滞后损耗能量转化后的弹性势能未被完全释放,未被释放的弹性势能储存在聚合物分子内部,多次循环后,储存的弹性势能在聚合物内部以摩擦生热的形式耗散,产生热量熔融塑化聚合物颗粒。

图2 振动周期内聚合物应力-应变曲线示意图Fig. 2 Schematic diagram of polymer stress-strain curve during vibration period

对于黏弹性生热的研究集中在生热机理的分析、数学模型的推导、生热强度的影响因素研究等方面。Janer等[3]指出柱塞压力会引起聚合物材料的高应变,有助于黏弹性加热,这意味着之前的黏弹性方程可能不再适用,需要引入新的非线性模型。后续对黏弹性生热机理的研究应重新考虑成型过程中所有可能因素的影响,建立新的数学模型或通过实验对现有数学模型进行校核修改,提高研究精度。Jiang等[5]通过仿真建模和实验探索黏弹性加热的特性和机理,研究结果表明,聚合物初始温度显著影响黏弹性生热强度;在超声塑化初期,黏弹性生热强度较低,当达到玻璃化转变温度后黏弹性生热强度远大于塑化初期;生热强度随着超声频率和振幅的增大而上升。强元宝[10]采用分子动力学模拟和实验结合的方法,研究了黏弹性生热机理下聚合物在不同工艺参数下的生热规律,结果表明超声振幅和频率的提升可以明显降低体系的缠结度。

1.3 空化效应

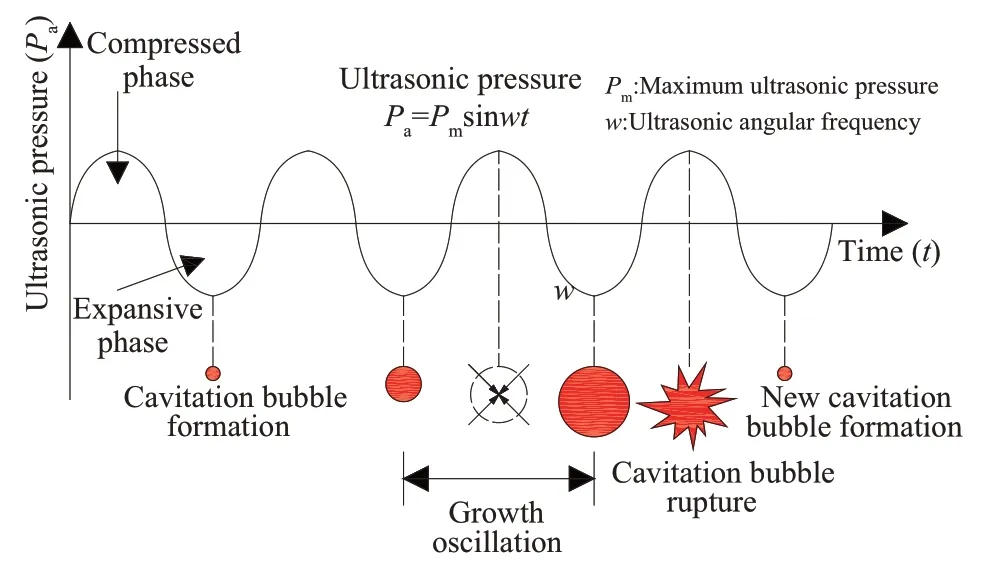

聚合物熔融塑化时,熔体收到强超声波的压缩相与膨胀相交替作用,在超声波压缩相位内,分子间平均距离减小,在超声波膨胀相位内,分子间平均距离增大,当超声波声强较大时,分子间平均距离超过极限距离,出现空化泡或空穴[11]。空化效应是指微小空化泡在膨胀相与压缩相的交替作用下完成振荡、生长到高速崩溃的动态变化过程,如图3所示。对于单一空化泡,在超声波压缩相位内体积被压缩,膨胀相位内体积增大,在高频持续的交替变化过程中生长、振荡到最终高速崩溃,形成微米级热点,该热点可达到15 000 K和100 MPa的高温和高压[12],高速崩溃的空化泡形成的微米级热点,可持续加热聚合物熔体和改变聚合物熔体特性。

图3 超声空化效应示意图Fig. 3 Schematic diagram of ultrasonic cavitation effect

各类工艺参数对空化效应的影响和空化效应对聚合物的性能影响机制尚未明确。陈钱[13]以空化泡破裂时间为空化效应结果的表征指标,采用多因素分析法研究超声工艺参数对空化效应的影响程度,得到影响因素的重要程度排序为塑化压力、声压幅值和超声频率。随着塑化压力的增加,空化效应的强度减弱。Dorf等[14]发现超声工具头与柱塞之间的较低塑化压力加上较长的超声振动时间使材料在塑化腔中降解,从而使聚合物颗粒残留在浇口底部而未熔化。文章中解释产生降解的原因可能为空化效应生热强度过高引起的聚合物材料降解。因此在塑化腔内需保持一定的塑化压力,以控制空化效应的强度,从而防止材料降解,提高成品质量。

目前关于空化效应机理的研究中使用的聚合物材料较少,部分工艺参数的影响尚未进行实验验证,未来可开展不同聚合物材料的空化效应影响因素探究及空化效应对成品性能的影响研究。

2 UPMIM工艺研究

UPMIM作为一种新兴技术,已经在多种聚合物材料中开展了加工实验和性能实验等测试,被证明可用于加工各类聚合物材料,例如聚丙烯(PP)、聚苯乙烯(PS)、聚甲醛(POM)、聚乳酸(PLA)、聚醚醚酮(PEEK)、聚亚苯基砜树脂(PPSU)、超高分子量聚乙烯(PE-UHMW)、聚己内酯(PCL)、聚丁二酸丁二酯(PBS)等聚合物材料[14-21],主要研究集中在UPMIM工艺参数的影响效果探究和UPMIM成品性能的影响因素研究。

2.1 UPMIM工艺参数的影响效果

由塑化机理的介绍可知,超声振幅、超声时间、超声频率等超声工艺参数会影响超声塑化的生热强度进而影响UPMIM成品质量,除此之外注射压力、注射速度、原材料形状等工艺参数也会影响UPMIM加工过程。

2.1.1 超声振幅

超声工具头传递给聚合物的振幅为超声振幅,超声工具头在聚合物中引起的最大应变ε0与超声振幅直接相关。超声振幅对UPMIM过程的影响受聚合物颗粒形状和塑化压力等因素的影响[18]。当超声振幅过低时,可能会出现聚合物材料塑化不完全或产品填充不均匀的现象;超声振幅过高时会使材料退化,特别是在塑化压力较低时[22]。在不使材料降解或退化的前提下,超声振幅的增大可以显著提高塑化速率[23]、填充效果和尺寸精度[24]。

2.1.2 超声频率

UPMIM装置中超声单元内的元件经过调谐在相同的频率下工作,目前超声波发生器和换能器只能传递一个谐振频率,因此很难开展不同超声频率下的工艺研究实验。Jiang等[5]通过数学建模和有限元软件ANSYS仿真分析出黏弹性生热强度随着超声频率的增加而增加,并且超声频率对塑化生热强度的影响远小于超声振幅。

2.1.3 超声时间

超声时间为超声工具头振动的时间,超声时间直接影响着传递给聚合物材料的总能量。超声时间过长,可能会造成聚合物材料降解退化;超声时间过短会造成聚合物材料未完全塑化或填充不均匀等现象。一般的超声波施加时间在2~10 s左右[14,24],不同的材料所需的超声时间也不同。如果在保压阶段继续施加超声波容易造成聚合物材料降解[14],可根据柱塞所受到的压力作为切换参考值来确定超声时间[25]。

2.1.4 注射压力

注射时柱塞需施加一定的压力将聚合物熔体推入型腔,所需的压力称为注射压力。鉴于目前的UPMIM装置结构设计,过大的注射压力可能会导致未塑化的聚合物颗粒进入型腔,当注射压力过小时会造成填充不完全均匀的现象。Grabalosa等[24]针对聚酰胺的工艺研究表明,当施加的注射压力增大时可获得较好的填充率、尺寸精度和均匀性,因此在确保进入型腔的聚合物完全塑化的前提下可适当提高注射压力以提高成品质量。

2.1.5 注射速度

目前商业化的UPMIM机器具备了调节注射速度的功能[26],学者们通过商业化设备分析了柱塞的注射速度对UPMIM工艺的影响。Dorf等[18]发现当注射速度较低时,成品的拉伸强度会下降,出现这一现象的原因为注射速度较低导致超声工具头与柱塞表面之间的腔体压力下降,造成空化效应增强,气泡增多,从而造成强度下降。Masato等[27]研究了UPMIM时注射速度对填充流变行为的影响,但结果表明注射速度的变化几乎不影响填充时间,作者认为填充时间由塑化速率控制,而塑化速率由超声振动特性决定,与注射速度无关。

2.1.6 原材料形状

原材料形状也会对超声塑化工艺产生影响。Sánchez-Sánchez等[19]在实验中发现使用不规则形状的PE-UHMW材料比使用圆形PE-UHMW的填充效果更好,并且PE-UHMW的材料形状会影响成品的拉伸强度。Sacristán等[22]发现处理PLA颗粒时需要48.1 μm的超声振幅,而Planellas等[28]发现当PLA为粉末状时,采用24 μm的超声振幅即可实现所有情况下的超声塑化微成型,这表明当聚合物样品为粉末形式时塑化所需的能量较低。

除了上述的主要工艺参数外,还有多种因素例如原材料干燥度[15]、排气孔[17]、料筒温度[29]、模具温度[30]等都会影响UPMIM工艺。所以应根据不同的聚合物材料和最终成品的加工需求,确定能够使工艺稳定性最高和产品性能最好的加工工艺参数。

2.2 UPMIM成品性能的影响因素

在传统的注射成型中,当样品具有所需加工的几何形状、合格的力学性能并且无缺陷或杂质时,可以认为成品性能良好。因此为评估不同工艺参数下UPMIM工艺的加工效果,学者们对UPMIM成品的性能如填充性能、力学性能、尺寸精度、分子量、结晶性等进行了大量研究。

2.2.1 填充性能

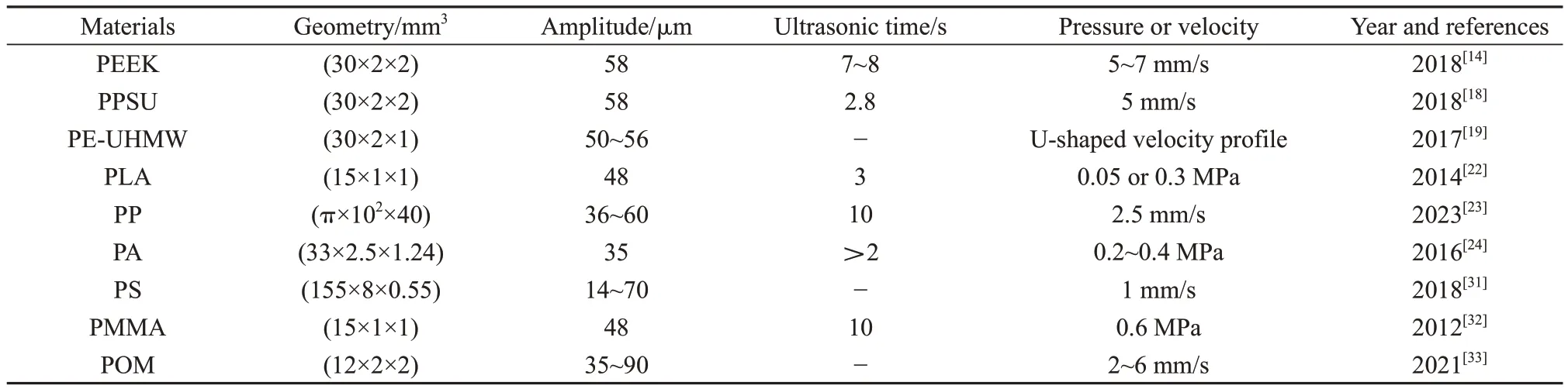

均匀且完全地填充是聚合物材料加工成型的必要条件。对于PP[15]或PS[31]等通用高分子材料,UPMIM可实现完全填充,对于PEEK[14]或PPSU[18]等高性能材料,完全填充的可重复性较低。Grabalosa等[24]将UPMIM的聚酰胺(PA)制品长度与试样总长度进行比较确定成型工艺的填充率,发现超声振幅对填充率的影响最大,在80%的振幅下,获得的完整样本不到15%,而较高的超声振幅可以改善零件的填充率。Dorf等[14]发现使用较高注射速度加工PEEK可获得更好的填充率,但Ferrer等[31]发现采用较低的注射速度加工带有微通道的薄壁形状PS时填充率更好,因此注射速度对填充率的影响取决于材料与型腔形状。表1给出了不同聚合物材料获得最佳填充率的工艺参数值。

表1 UPMIM不同材料最佳填充率的工艺参数Tab. 1 UPMIM process parameters for best filling rate of different materials

2.2.2 力学性能

力学性能是衡量加工质量的重要指标之一,工艺参数对力学性能的影响因材料而异。Dorf等[14]通过UPMIM的PEEK所测得的拉伸强度与传统螺杆注射成型的拉伸强度相当,都在87.4~87.6 MPa范围内。Sánchez-Sánchez等[19]发现模具温度升高可使UPMIM的PE-UHWM成品强度更好。Grabalosa等[24]在针对PA的研究中发现压力的变化不会对PA的力学性能产生显著影响。Masato等[27]发现UPMIM的PP制品最大拉伸强度平均值比传统注射成型大约高了10%。

2.2.3 尺寸精度

尺寸精度是影响微注射成型成品质量的重要因素。Grabalosa等[24]发现UPMIM加工PA时厚度的变化范围为22 μm,宽度的变化范围为39 μm,当柱塞压力和超声时间增加时厚度精度会提高,这是因为随着压力和超声时间的增加,材料熔体的黏度降低,流动速度上升。Ferrer等[31]发现UPMIM的PP样品厚度尺寸误差小于7%,当注射速度较低时,成品平均厚度大于模具厚度;当速度较高时,成品平均厚度则小于模厚,而超声振幅并不会影响成品的厚度精度。

2.2.4 分子量

超声振动可增加分子链的运动,使大分子链解缠,降低聚合物熔体的黏度。Sánchez-Sánchez等[19]在分析UPMIM工艺对PE-UHMW成品性能的影响时发现,在型腔中沿着熔体的流动方向,下游区域的分子量明显低于上游区域的分子量,当超声振幅从90%上升到100%时分子量下降更为显著。产生该现象的原因是靠近超声工具头的区域更易受到超声波的影响,位于流动方向下端的区域接收到的超声能量相较上游区域衰减严重。Sacristán等[22]发现随着超声振幅的增加,PLA的分子量没有明显地降低,而在高成型压力下,超声处理过的PLA分子量显著降低。Chen等[34]发现随着超声强度的增加,PP的分子量减小,分子量分布变窄。

2.2.5 结晶性

聚合物的结晶性受聚合物结构和成型加工条件的影响,进而影响材料的使用性能。Dorf等[14]使用差示扫描量热法评估PEEK样品的结晶度水平,通过吸热峰和放热峰的面积计算结晶度,在180 ℃的模具温度下两组样品结晶度为26.4%和25.9%,十分接近于原料27.2%的结晶度水平。Sánchez-Sánchez等[19]发现通过UPMIM加工PE-UHMW时,模具温度从90 ℃上升至100 ℃,成品结晶相增加,非结晶相减少,成品刚度上升。Sacristán等[22]使用FTIR对超声处理过的PLA样品进行分析发现,超声作用下的样品中非晶相含量增加。Masato等[27]发现UPMIM加工PP具有更高的结晶度,意味着结晶结构中大分子链排列的增加,从而增强了成品的拉伸强度。

目前研究认为UPMIM影响因素包括超声振幅、超声时间、注射压力、模具温度等,大多采用单因素或多因素实验方法,很难量化各类参数之间相互作用的影响,未来需要系统地评估各类因素与塑化生热之间的关系,以便优化控制UPMIM的零件产品质量。

3 UPMIM设备研究

3.1 UPMIM设备结构

UPMIM装置主要由进料单元、超声单元和模具单元组成。进料单元主要负责将每次塑化所需的聚合物材料输送进塑化腔。超声单元主要由发生器、换能器、变幅杆、工具头组成,由超声波发生器发出的高频激励电压传递给超声波换能器,在逆压电效应作用下超声换能器产生高频振动,通过变幅杆的放大作用,使超声工具头产生高频振动直接作用于聚合物[35]。模具单元一般包括塑化腔、模腔、柱塞等。

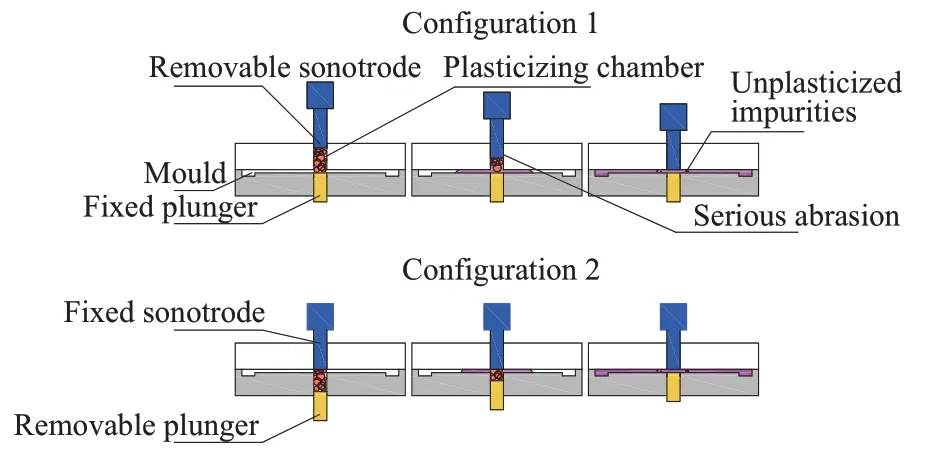

从结构上UPMIM装置主要可分为两类,如图4所示。结构1中,柱塞在超声塑化、注射和成型过程中是固定的,超声工具头在施加振动的同时轴向移动进行注射填充操作。在结构2中,超声工具头只负责对聚合物材料施加振动,注射和填充操作由底部移动柱塞完成。两种结构的区别在于结构1中超声工具头在成型过程中不断移动,工具头磨损严重,超声系统往往由于负载过大而出现停振的现象;结构2中的工具头位置保持不动,降低了工具头的摩擦损耗,延长了工具头使用寿命[14]。两种结构相同点在于塑化腔均与型腔相连,塑化与注射过程是同时进行的,目前大部分UPMIM装置都采用了“边塑化边注射”的工艺流程。

图4 UPMIM装置结构示意图Fig. 4 Schematic diagram of UPMIM device

结构1中能量由工具头向下传递,靠近工具头端面的聚合物先被塑化,因此在注射填充过程中,未塑化的杂质极易进入型腔降低产品质量。结构2中虽然可以在一定程度上减少超声工具头的磨损和降低未塑化杂质进入的风险,但仍会存在塑化不完全和填充不均匀的问题。

国内外学者基于上述两种结构进行了UPMIM设备的优化与设计研究。吴旺青等[36]提出了一种“先塑化后注射”的UPMIM装置结构,聚合物在塑化腔内被超声工具头完全塑化后,在柱塞的压力作用下进入计量模块,计量后由注射柱塞将聚合物熔体注射至型腔内,实现了塑化阶段与注射阶段的解耦,但该装置结构复杂,控制精度要求高,仍处于研究设计阶段。李霞等[37]研究了超声设备不同结构参数对聚合物生热的影响规律,结果表明超声变幅杆放大比对聚合物温度变化影响最大,前盖板厚度和工具头长度次之,影响最小的是变幅杆长度。

Janer等[33]针对目前UPMIM缺乏稳定性的缺点提出了节点超声波成型(NPUSM),使用定制的阶梯状超声工具头,并对POM进行了加工实验,结果表明NPUSM可以提高零件的质量以及加工稳定性。Lee等[38]设计了辅助流动装置提高超声塑化效果和熔体流速,将下方柱塞替换成由交流电机、锥齿轮和转子组成的辅助流动系统,加工成型PP试件的结果表明采用该种结构可使熔体流速提高66%,模内填充长度提高26.5%,试件拉伸强度提高38%。Gülçür等[39]通过在模具内设置高速成像仪、压力传感器等传感设备对注射过程进行在线检测,实现了对柱塞位置的在线监测,而柱塞位置与产品的关键几何特征具有良好的线性关系,因此可以实现间接控制产品的关键几何特征。

目前UPMIM设备结构仍不成熟,存在塑化不均匀、加热不稳定、成型重复率低等问题[40],需要改进现有机器装置或设计新型结构以便进行实验研究和工业生产。UPMIM通过施加高频低幅的振动直接塑化聚合物,但单一的振动模式在一定程度上限制了对聚合物材料加工性能的提升,许忠斌团队提出了将高频低幅振动与低频高幅振动进行叠加振动的方式并应用在聚合物注射成型中[41-42],结果表明叠加振动成型的样品具有更好的结晶度和力学性能,未来进行UPMIM设备结构设计时,可考虑引入其他振动模式提升设备性能。

3.2 UPMIM加工步骤

现有的UPMIM过程主要可分为5个阶段[7]。以图4的结构2设备为例:①下料阶段,将计量称重后的聚合物加入塑化腔内,下料完全后,控制超声工具头的位置压实聚合物颗粒;②塑化阶段,超声工具头向聚合物施加振动,柱塞施加一定塑化压力,聚合物颗粒开始生热塑化,当聚合物不断塑化时,柱塞施加压力将已熔融的聚合物熔体注射进型腔内,当聚合物几乎填满型腔时,柱塞需增大压力才可继续将熔体推入型腔,当压力达到一定值时,停止增加压力,由注射阶段切换到保压阶段;③保压阶段,在该阶段柱塞继续对聚合物施加压力以确保成品质量;④冷却阶段,聚合物熔体在模具内从熔融状态冷却到脱模温度;⑤顶出阶段,模具打开,由柱塞将成品顶出。结构1设备的成型过程与结构2类似,差别在于结构1设备通过超声工具头进行注射填充操作。

4 UPMIM应用研究

与TMIM相比,UPMIM具有材料浪费率小、成型压力低、熔体停留时间短和能量消耗低等优势,十分适合应用在精密药物输送装置、智能定制植入物、微流控设备等高精密产品生产制造领域。

4.1 精密药物输送装置

目前主要通过TMIM、热压和溶剂浇铸等方式制造控制双向药物传送的医用微针[43],而UPMIM相比上述制造方式可有效降低聚合物的热降解和材料浪费率。Gulcur等[44]使用西班牙Ultrasion公司开发的超声注射成型机器Sonorus 1G将PP注射成型为5×5的400 μm高的医用微针阵列,佐证了UPMIM制造精密药物输送装置的可行性。

4.2 智能定制植入物

UPMIM还可将药物掺入聚合物基质一并加工成型为载有抗菌药物的医用植入物。Heredia等[17]利用Moldflow论证了UPMIM加工20 mm×25 mm的PLA微型板的可行性,该板厚度仅为400 μm,可用于治疗儿童下颌骨骨折和引导骨骼康复治疗等医用植入物治疗领域[1]。Olmo等[26]使用Sonorus 1G将抗菌药物三氯生(TCS)和氯已定(CHX)掺入PLA中一同超声塑化成型为1.5 cm×1.5 cm×0.1 cm的试样,发现超声处理后的CHX和TCS活性不受影响,证明了UPMIM在利用可降解生物材料、生物相容性聚合物和药理学药物生产微切片复合产品的能力。UPMIM不仅在处理生物材料方面具有优势,也十分适合开发纳米复合材料和新型工程材料,Sánchez-Sánchez等[30]使用Sonorous 1G制造了增强力学性能和热稳定性的PE-UHMW/石墨复合材料。

4.3 微流控设备

Jiang等[21]针对PBS的流动性研究发现,UPMIM可以显著降低聚合物熔体的剪切黏度,从而在微观尺度上使熔体流动性显著增强,UPMIM基于该优点可用于生产工业微流体装置。Ferrer等[31]通过Sonorus 1G成功制备了具有150 μm×80 μm微通道的薄壁矩形试样,成品试样的厚度平均偏差小于7%,微通道深度平均偏差为4%,宽度平均偏差为11%,证明了通过UPMIM技术加工微流控设备的可行性。

相比TMIM成型技术,采用UPMIM技术加工医疗器械等高精密微小型装置时,在材料使用率、能源转换效率、防止材料退化等方面具有竞争优势。

5 总结与展望

综述了近几年UPMIM技术的研究现状,总结了UPMIM技术的应用研究情况。UPMIM技术在界面摩擦生热、黏弹性生热和空化效应共同作用下实现聚合物熔融塑化。研究人员基于超声塑化生热机理目前设计了两种结构的UPMIM设备并进行了优化与设计研究。研究人员在UPMIM设备上成功开展了多种聚合物材料的加工实验和性能测试,验证了UPMIM技术具有材料浪费率低、能效高、有效防止材料退化等优势,适合应用在高精密工业产品或医用微结构制品的生产制造中。但作为一种新兴技术,UPMIM大规模市场化应用仍面临诸多挑战,具体如下。

(1)基础理论研究不足。3种生热机理的影响大小、持续时间、相互作用效果和对成品性能的影响机理未知。超声塑化生热仍未形成统一成熟的理论体系,导致实际应用时成型过程不稳定,重复性差,未来进行大规模工业应用仍需进一步对塑化生热机理开展研究。

(2)目前市场上商业UPMIM机器种类数量少,设备结构不成熟,大部分UPMIM设备采用“边塑化边注射”的模式,容易造成未塑化杂质进入型腔,降低产品质量。因此需改进现有机器或设计具有新型结构的成型机器,以便进行实验探究和工业生产。

(3)目前研究认为UPMIM的影响因素包括超声振幅、超声时间、注射压力等,大多采用单因素或多因素实验方法,很难量化各类参数之间相互作用的影响,需要系统地评估各类因素与塑化生热之间的关系,以便优化控制UPMIM的零件产品质量。

(4) UPMIM已成功应用于加工大量热塑性聚合物和制造各类微纳器件,独有的技术优势使其在微流控设备、微型医疗器械、微型航空零件等高精密微纳制件制造领域有着广阔的应用前景,但很难完全取代TMIM技术,UPMIM更适用于精密产品的小批量生产。