浅析煤矿综合机械化快速掘进技术

2024-03-10刘嵩徐楠楠

刘嵩,徐楠楠

(山东华新建筑工程集团有限责任公司,山东 泰安 271219)

现阶段,全球能源需求持续增长,煤炭作为主要的能源来源之一,其开采和利用的重要性也日渐凸显。在煤炭开采过程中,应用机械化设备在巷道快速掘进是提高煤炭产量的关键。综合机械化快速掘进技术以其高效率、安全性和可持续性优势,已经成为现代煤矿开采的重要支柱。

1 综合机械化快速掘进技术概述

随着煤矿开采工作的不断发展,传统的人工开采方式已经无法满足快速、高效的需求,在科学技术创新发展下,逐渐将煤矿综合机械化快速掘进技术应用于煤矿开采工作中,是一种高效、高进度的巷道掘进技术,通过将掘进、装载、运输、支护等环节进行优化组合,实现高效、安全、快速地煤矿开采。该技术主要运用在采煤工作面,通过采煤机、刮板输送机、液压支架等设备的配合,有效提高煤矿的开采速度和效率,减少人力投入,降低劳动强度,改善工作环境,提高矿山的安全性,而且通过机械化设备的应用,可以实现连续、自动化的煤矿开采,提高开采效率,减少生产成本。

2 煤矿综合机械化快速掘进技术要点

综合机械化快速掘进技术的应用将带来煤矿开采效率的提升和劳动条件的改善。然而,其应用也面临一些挑战,如设备维护和故障处理等问题,需要科学合理地解决。通过不断地技术创新和完善,综合机械化快速掘进技术将在煤矿开采中发挥更大的作用,以下具体分析煤矿综合机械化快速掘进技术要点。

2.1 掘进机的应用

掘进机是一种专门用于地下煤矿掘进作业的机械设备,能够在煤矿工作面上用机械化方式快速、连续地进行掘进作业,以实现高效地煤矿开采。在应用掘进机的过程中,需要考虑以下几个因素:(1)地质条件。煤矿地地质条件对掘进机的选择有重要影响。例如,岩层的硬度、倾角、裂隙等因素会影响掘进机的工作效率和性能要求,根据不同的地质条件,可以选择适合的掘进机类型,如液压掘进机、电动掘进机等。(2)煤矿开采要求。不同煤矿的开采要求也会影响掘进机的选择,开采要求包括开采速度、掘进进度、掘进距离等,根据开采要求,可以选择具有相应性能的掘进机,以满足煤矿开采的需要。(3)设备性能。掘进机的性能也是选择的重要因素,掘进机的功率、掘进速度、转向灵活性、安全性能等都会影响掘进机的性能。

2.2 液压钻机的使用

液压钻机是一种使用液压系统驱动的钻孔设备,广泛应用于煤矿综合机械化快速掘进技术中。液压钻机具有自动化控制功能,可以实现自动定位、自动进给、自动回转等操作,操作人员只需简单设置参数,机器就可以按照设定的路径和速度进行钻孔作业,减少人工操作的烦琐程度,提高工作效率。同时,液压钻机具有较高的钻孔精度和稳定性,可以实现精确的孔位控制和孔径控制,而且钻孔孔径一致、孔壁光滑,可以提高爆破效果,减少煤矸石的产生。此外,液压钻机能够适应不同地质条件和工作环境,可以应用于不同类型的煤矿开采,根据具体情况,选择不同规格和型号的液压钻机,以满足不同的掘进需求。

2.3 自动化系统的应用

自动化系统在煤矿的掘进作业中发挥着重要作用,通过使用计算机、传感器、执行器和控制器等技术,实现设备的自动化控制和监测。(1)自动化系统可以对掘进机、液压钻机等设备进行自动控制,通过预设参数和程序,控制设备的运行速度、倾角、进给量等参数,实现精确的掘进操作,不仅能提高作业的精度和效率,还能减少人为因素对掘进作业的影响。(2)自动化系统可以实时监测设备的工作状态和性能指标,通过传感器采集设备的振动、温度、压力等数据,及时发现设备故障和异常情况,并进行预警和报警。同时,系统还能够记录和存储设备的运行数据,为后续的故障诊断和性能分析提供依据。(3)自动化系统可以对设备进行故障诊断和维护管理,通过分析设备的运行数据和故障信息,系统能够判断设备是否存在故障,并提供相应的维修建议,以及时修复设备故障减少停机时间,提高设备的可靠性和可用性。(4)自动化系统可以监控煤矿作业环境的安全性,通过安装监控摄像头和传感器,实时监测煤矿的通风、气体浓度、温度等参数,及时发现和预防事故隐患,并对作业人员的行为进行监控和记录,确保作业符合安全规范。

2.4 人员培训和安全管理

在煤矿综合机械化快速掘进技术的应用中,人员培训和安全管理是非常重要的环节。为了保证煤矿综合机械化快速掘进技术的安全和高效运行,需要对操作人员进行专业培训,培训内容包括了解设备的结构和工作原理、操作规程和操作技巧、应急处理等,并通过理论课程和实际操作相结合的方式进行,确保操作人员具备熟练的技能和安全意识。安全教育是煤矿作业中不可或缺的一部分,操作人员需要了解煤矿作业中存在的各种危险因素,如瓦斯爆炸、顶板塌落等,学习相应的安全规定和操作程序,并开展紧急情况下的自救和互救技能培训,培养操作人员适应环境变化和应对突发事件的能力。煤矿综合机械化快速掘进技术的应用要求建立完善的安全管理体系,包括安全管理制度和操作规程,建立安全生产责任制,加强设备的定期检修和维护,确保设备的正常运行,也要建立健全的事故应急预案和救援机制,提高应急处理能力。此外,为了及时发现和解决安全隐患,需要进行安全监测和评估,通过安全监测系统对设备的运行状态、瓦斯浓度、顶板稳定性等进行实时监测,及时预警和采取相应措施,而且要定期进行安全评估,对煤矿作业中的安全风险进行识别和评估,及时调整和完善安全管理措施。

3 案例分析

3.1 案例概况

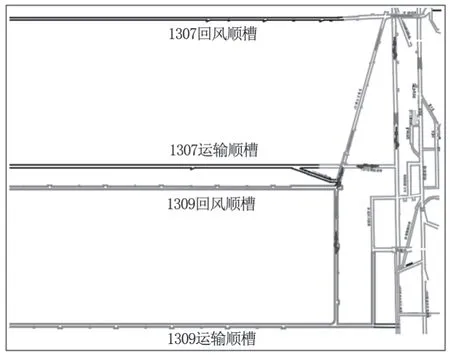

某矿井位于甘肃省境内,当前开采煤层为侏罗统延安组软岩煤系地层,主要成分为泥质砂岩、粉砂岩,应用综合机械化快速掘进技术于1309 工作面,在回风巷开口平掘进见煤之后,沿着煤层顶板方向掘进,从而使1309 工作面形成完整的生产系统,保证采煤区域可正常接续,在1309 工作面回采过程中,巷道主要是用于辅助运输、回风和管线敷设,掘进工作进程为1095m。如图1 所示为1309工作面巷道位置图,地质结构较为简单,整体上为单斜构造,在区域内呈水平分布,在掘进过程中可能会遇到中小型断层,对煤层完整性造成影响,易出现安全事故。

图1 1309 工作面巷道分布

3.2 掘进工作面设备和技术

(1)设备。在1309 回风巷应用悬臂式掘进机和单体锚杆钻机组合作业,悬臂式掘进机先将综合掘进机械截割头调节到巷道中下部,从中下部进刀,实现煤体破、装等程序后,由工作面煤通过综合掘进机械二运转载机配合SGB620/40T 型刮板机、DTL80/40-55 型55kW 型电滚筒胶带输送机将煤装载到溜煤眼,由工作人员利用锚杆钻机等设备施工作业完整支护工序。其中悬臂式掘进机为边双链刮板形式,使用坡度±18°,行走速度为0 ~6m/min,SGB620/40T 型刮板机输入量为150t/h,应用闸带式紧链方式,胶带输送机输入量为400t/h,MQT-130/3.2 型气动锚杆钻机使用的钻头包括φ27mm、φ28mm、φ30mm、φ32mm,空载推进速度为400m/s,空载转速为700r/min,支腿推进力Ⅰ/Ⅱ/Ⅲ分别为5.2/6.7/9.8kN。

(2)施工工艺。1309 回风巷掘进时应用“三八”制组织生产,采用一掘一锚三班掘进方式,实现正规循环作业,综合掘进循环进尺长度为1.6m,采用悬臂式掘进机联合单体锚杆钻机的掘进模式,利用综合机械完成巷道的掘进工作,锚杆锚索支护应用锚杆机和风钻,装煤、运煤和卸煤工作应用综合掘进机械,并二运将煤转载到胶带输送机上,由人工辅助实施运料、备料工作。在施工过程中,掘进与锚杆支护交替作业,实施“交接班→安全检查、隐患处理→延伸皮带→掘进→出煤(矸)→敲帮问顶→临时支护→顶部锚网支护→帮部锚网支护→锚索支护→锚索张拉→文明施工→各一个循环”等流程。①掘进机采用截割形式掘进施工,每刀截割进度为0.8m,应用激光指向仪明确巷道方向、坡度,并应用综合掘进机械自行装运。在具体施工过程中,应先将综合掘进机械截割头调整到巷道的中下部,以此下刀,采用“S”型方式左右摆动将槽窝割出,然后逐层向上横着反复截割,在截割的过程中,需要对截割高度、宽度等进行严格控制,完成设计要求的断面。②对掘进头空顶区实施“敲帮问顶”,在确保安全性的基础上将前探梁安装好,并设置专人对顶板变化情况进行观察,穿好前探梁,在前探梁的上方空顶位置铺设金属网。③应用风动MQT-130 风动锚杆钻机配合中空六方钻杆和φ28mm钻头于巷道顶部打孔支护。在锚索安装的过程中,应用手持钻机进行帮部打孔锚杆施工支护作业。④利用锚杆机、风钻进行锚杆和锚索支护工作,并应用综合掘进机械进行装煤、运煤、卸煤工作,二转将煤转载到胶带输送机上,由人工辅助实施运料、备料工作。⑤在快速掘进技术应用过程中,中班、夜班每个班进行三个循环,早班前半阶段掘进一个循环,后半阶段进行设备检查维护和物料运输工作,在三班工作完成任务之后交接下一班,每天掘进距离11.2m。

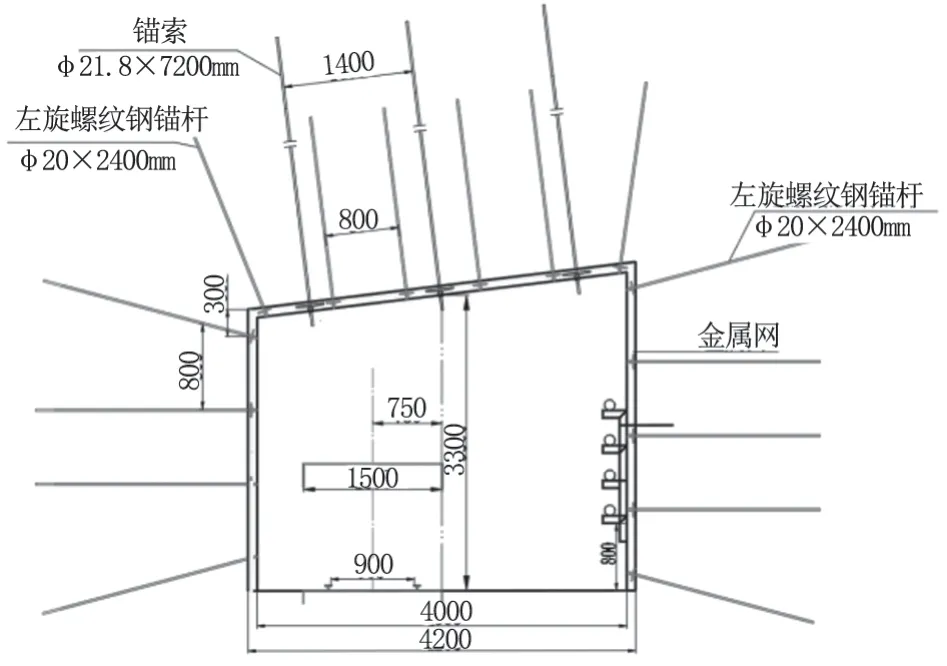

(3)掘进面支护方式。1309 回风巷应用梯形断面实施快速掘进技术,支护方式为锚网索和钢筋梁。其中顶锚杆为φ20×2400mm 左旋无纵肋螺纹钢树脂锚杆,采用矩形进行布置,锚杆支护间距为800×800mm,每行6 根,锚杆两边距离行帮200mm 以内,锚杆和顶板之间的夹角为75°,顶网应用钢筋网片,规格为φ6.5×3300×900mm,钢筋梁应用12#圆钢制作成宽为70mm,长为4000mm 的梁,应用锚杆固定。锚索为钢绞线,规格为φ21.8×7200mm,排列间距为1400×2000mm,具体支护方式如图2 所示。

图2 1309 回风巷巷道断面支护方式

4 结语

总之,煤矿综合机械化快速掘进技术的应用对于提高矿山作业效率和安全性具有重要意义,通过自动化系统的应用,可以实现设备的自动控制和监测,减少人为操作错误的风险,提高作业效率。同时,人员培训和安全管理也是不可忽视的因素,只有通过专业的培训和严格的安全管理,才能确保设备操作人员的安全,并减少事故的发生。综合机械化快速掘进技术的应用需要不断进行创新与改进,以适应煤矿行业的发展需求,并为煤矿作业提供更高效、更安全的解决方案。