焦炉烟气氨法脱硫系统运行实践与优化改进

2024-03-10刘大川严军喜何栋万峻竹李国梁

刘大川,严军喜,何栋,万峻竹,李国梁

(1.唐山首钢京唐西山焦化有限责任公司;2.河北省煤焦化技术创新中心,河北 唐山 063200)

1 焦炉烟气氨法脱硫工艺概述

焦炉烟气经焦炉烟道排出后,通过脱硝反应器进行脱硝处理,脱硝后烟气经再热器降温,再从引风机烟道出口进入脱硫塔进行脱硫处理,净化合格后的烟气经再热器升温后送入烟囱排放。

1.1 氨法脱硫反应原理

氨法脱硫是以氨基物质(氨水)作为吸收剂与焦炉烟气中的SO2发生化学反应形成(NH4)2SO4的过程,主要包括SO2被吸收形成(NH4)2SO3和(NH4)2SO3被氧化成(NH4)2SO4两个基本化学反应过程。为了保证脱硫效果,需适时补充氨水,以保持脱硫液中(NH4)2SO3的浓度,使脱硫液中(NH4)2SO3—NH4HSO3反应不断循环来吸收焦炉烟气中的SO2,最终生成的脱硫废液送往提盐工段进行硫酸铵提盐。

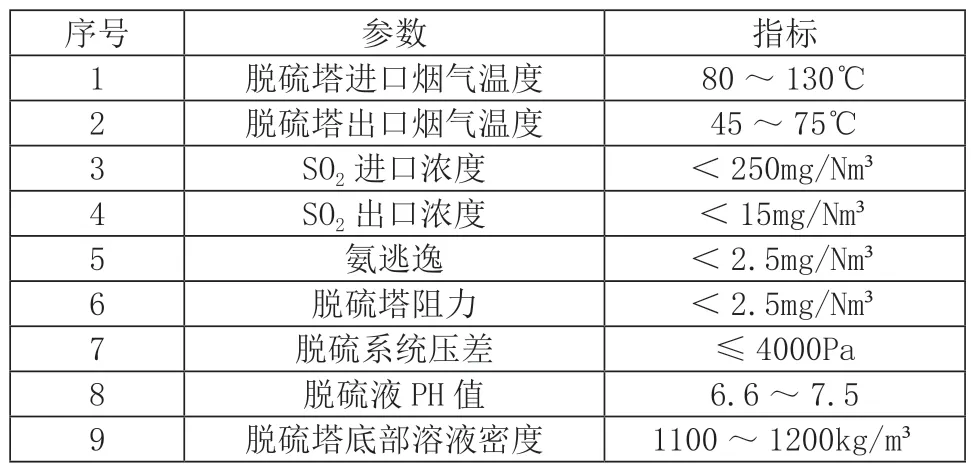

1.2 氨法脱硫工艺主要参数指标

参数及指标见表1。

表1 氨法脱硫工艺主要参数及指标

1.3 氨法脱硫工艺简述

脱硫液循环系统:脱硝并降温后的焦炉烟气从脱硫塔入口进入脱硫塔洗涤段,利用氨水中游离氨与SO2反应,将SO2脱除。大量脱硫液通过循环泵在脱硫塔内进行循环喷淋使用,用于脱硫、降温,少量脱硫液进入环流氧化器,使未被氧化的亚硫酸铵氧化生成硫酸铵后送往提盐工段,生产硫酸铵产品。

工艺水捕氨系统:工艺水通过脱硫塔上段设置的多级补雾器进行喷洒作为氨逃逸的吸收剂,并控制烟气夹带雾滴浓度。捕氨溶液靠重力回流到脱硫塔底,作为脱硫剂循环使用。

烟气换热系统:为了合理利用焦炉烟气温度梯度,采用回转式再热器对脱硫前高温烟气与脱硫后低温烟气进行热量交换,保证烟气脱硫的低温要求,降低循环冷却泵的处理能耗,并保证低温烟气升温后直接排入焦炉烟囱,防止焦炉烟囱受低温烟气的腐蚀,同时解决焦炉烟囱的热备问题,稳定焦炉安全生产。

2 主要设备设施配置

氨法脱硫系统主要由脱硫塔、介质储槽、输送泵、再热器、引风机组成,主要设备设施配置见表2。

表2 主要设备配置

3 存在的问题及解决措施

3.1 脱硫系统烟气阻力增大

在脱硫系统运行实践过程中,系统烟气阻力大于4000Pa 时,烟气引风机负荷会明显增加,严重时导致脱硫系统无法正常运行,引发烟气环保指标异常。通过停机检查,发现脱硫塔下段塔盘底部及其通气孔有结晶堵塞的情况,脱硫塔入口烟道积料异常增多,再热器内部积料堆积。针对已发现的问题,采取了相应措施,对系统设备设施进行了优化改进。

(1)脱硫塔下段优化改进。脱硫塔塔盘外径8900mm,塔盘通气孔直径50mm,塔盘的作用是使气流均匀分布通过,便于与脱硫喷淋液更好地接触反应。由于烟气是从塔盘下部穿过塔盘通气孔向上流通,并且烟气中夹带着硫酸铵水汽,塔盘底部容易产生结晶积料并堵塞塔盘通气孔,严重时60%以上的通气孔被堵塞,造成系统阻力增大而影响正常运行。

①切除塔盘。起初为了处理塔盘通气孔堵塞而引起的系统阻力升高问题,会停机检修疏通塔盘通气孔,随着环保要求越发严苛,脱硫系统停机频次和检修时间有所限制,经过多方讨论研究,决定切除塔盘,取消塔盘的使用。

②增加喷淋管及喷头。塔盘切除后,为了使烟气更好地与脱硫液接触反应,增加了脱硫液喷淋管及喷头。具体实施位置,将脱硫塔下段第一层脱硫液喷淋管延长并连通,使脱硫塔下段同一水平面均布置有喷头。新增喷淋管及喷头后的状态示意图见图1。

③设置脱硫循环液密度监测,减少结晶的产生。原设计中,脱硫塔未设置脱硫液密度监测,无法有效控制脱硫液的密度。实际运行中,当脱硫塔中部与下部压差≥2000Pa 时,脱硫塔下段烟气阻力会在3 小时内升高至4000Pa 以上,脱硫系统无法正常运行。增加脱硫循环液密度监测功能并优化操作,规定脱硫塔下段阻力超过2000Pa 时,将脱硫塔下段溶液排出至环流氧化器,并补充生产水到循环系统内,使溶液中硫酸铵密度<1200kg/m³,以此来降低脱硫塔下段硫酸铵的浓度,并减少硫酸铵结晶的产生。

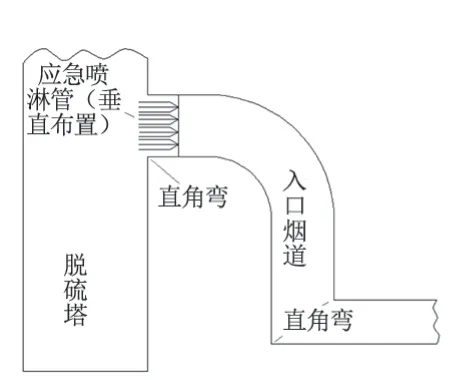

(2)脱硫塔入口烟道优化改进。在脱硫系统运行实践中,发现脱硫塔入口烟气管道存在大量积料,导致此处烟气流通受阻严重,造成脱硫系统因阻力失衡而被迫停机,此问题严重影响系统的正常运行。脱硫塔入口烟道内的积料有两个方向的来源:一是从脱硝系统带过来的硫酸铵,二是脱硫塔下段脱硫循环液回流至入口烟道内的硫酸铵。首先排查引风机本体及引风机入口烟道等部位,未发现明显的硫酸铵结晶积料,因此可以排除脱硫塔入口烟道的积料并非入口前管路介质所致。然后对脱硫塔循环液回流的问题进行排查。待系统停机后,启动脱硫塔下段泵在离线状态下进行脱硫循环液喷洒,发现部分循环液会回流到入口烟道内,因此,可以判断脱硫塔入口烟道内积料为脱硫液回流所致。①脱硫塔入口烟道底板设置坡度。将靠近脱硫塔入口段烟道底板向脱硫塔方向设置15°的下倾角,防止脱硫循环液回流至入口烟道内而形成结晶积料。②拆除脱硫塔入口烟道应急喷淋管及喷头。应急喷淋管道竖直安装在脱硫塔入口烟道内,其设计作用是防止因循环系统出现故障导致塔内温度升高造成塔内玻璃鳞片破损脱落。但在实际运行中,应急喷淋启动到最大量,并未起到对系统降温的作用。另外,烟气遇到此处的喷淋管,不仅阻碍烟气的流通,而且烟气中的硫酸铵不断富集在喷淋管上,形成结晶积料并不断增加,此时烟气向烟道两侧内壁冲击,造成烟道两侧内壁上也产生大块积料,致使脱硫系统阻力升高,所以决定拆除脱硫入口烟道应急喷淋管及喷头。③脱硫塔入口烟道底部增加喷洒管。通过运行实践,发现脱硫塔入口烟道部位存在气旋,使得下段循环液会随着气旋带入到入口烟道内,逐渐形成结晶积料,增加系统阻力。在设置坡度的烟道底部水平方向增加喷洒管,因为硫酸铵积料易溶于水,所以喷洒管通水后可将积料冲刷到脱硫塔内部。④减小脱硫塔入口烟道烟气流通阻力。脱硫塔入口烟道是分段布置的,在转向部位烟道内壁存在直角弯,会产生明显的气流阻力,所以将烟道内直角弯改为平滑的弧形弯。原脱硫塔入口烟道和改进后的脱硫塔入口烟道示意图,见图2 和图3。

图2 原脱硫塔入口烟道示意图

图3 改进后的脱硫塔入口烟道示意图

(3)烟气再热器积料冲洗优化改进。由于焦炉烟气中含有硫化物和灰尘,再热器运行中不可避免的会产生一定的结晶积料。经过运行实践,为了保证脱硫系统烟气阻力在正常范围内,再热器压差需控制在1200Pa以下,若再热器压差≥1200Pa 时,开启高压水冲洗装置进行再热器积料冲洗。高压水冲洗装置正常工作压力为25 ~29MPa,因为压力较高,喷嘴耗损量较大。另外,高压水冲洗装置的喷头安装在再热器内部的伸缩杆上,因为伸缩杆的行程有限,再热器内部中心筒附近和外缘部位无法冲洗到位,就会造成再热器内部积料逐渐增多,严重时会造成积料卡阻,导致故障停机。①将高压水冲洗装置金属喷头改成复合陶瓷喷头。高压水冲洗装置的伸缩杆上设置有三个喷头,正常使用时平均30 天需要更换一次喷头,否则,无法提供正常的工作压力。检查更换下来的喷头,发现喷嘴孔被磨损扩大,所以尝试用耐磨性能更好地复合陶瓷喷头代替原金属喷头,通过使用比较,复合陶瓷喷头平均更换周期延长了一倍,减少了检修频次。②增加再热器积料冲洗点位,定期冲洗积料。为了及时、全面地消除再热器内部积料,在容易产生积料的位置共开设8 个冲洗孔,并引入清水每周定期进行冲洗。

3.2 脱硫塔塔内件腐蚀严重

脱硫塔塔内件主要有6 层脱硫液喷淋管、6 层折流板、2 个水槽组成,其中喷淋管为玻璃钢材质,喷淋管支撑、折流板和水槽均为碳钢材质并有玻璃鳞片防腐。由于部分塔内件玻璃鳞片防腐失效,脱硫液腐蚀性较强,且系统停机检修时间有限,碳钢塔内件受腐蚀程度越发严重。其中,折流板和水槽被腐蚀形成数个孔洞,不仅使用功能下降,而且存在脱落的风险。脱硫塔下段喷淋管支撑腐蚀严重,导致喷淋管及其支撑折断、脱落。

(1)脱硫塔塔内件优化改进。更换塔内件材质。通过分析脱硫塔内脱硫液及烟气的中腐蚀性成分,并查阅相关技术资料,最后在抗腐蚀性能较好的316L不锈钢、2205 型双相不锈钢、2507 型双相不锈钢和钛材中,选定了耐腐蚀性较强且性价比较高的2205 型双相不锈钢材料,并且无须对塔内件进行玻璃鳞片防腐。利用系统停机检修时间,对脱硫塔内喷淋管支撑、折流板和水槽进行了整体更换。经过半年多的观察使用,2205 型双相不锈钢材质的塔内件抗腐蚀性能良好,满足使用要求。

(2)平衡脱硫循环液的酸碱度。脱硫塔上、中、下段脱硫循环液分别设置pH 值监测,pH 值控制在6.6~7.5。有效平衡脱硫循环液的酸碱度,既可以降低对塔内件的腐蚀程度,也可以保证脱硫效果,又保障了送往提盐工段溶液的原液质量。

4 结语

焦炉烟气氨法脱硫系统在运行实践过程中,存在的主要问题有系统结晶积料过多、系统阻力升高异常、脱硫塔塔内件腐蚀严重。通过采取切除塔盘、增加喷淋管和喷洒管、改造烟道内部结构、设置溶液密度计和PH 值计、增加再热器积料冲洗点位、更换塔内件材质以及优化操作流程等措施,有效地解决了系统存在的问题。系统优化改进后,未曾出现过因以上问题导致的故障停机,提高了生产运行的稳定性,保证了焦炉烟气的达标排放。