修井井口机械自动化技术在油田管理的应用研究

2024-03-10刘兴东

刘兴东

(大庆油田井下作业分公司修井一大队,黑龙江 大庆 163000)

新时期,石油开采工艺不断优化完善,自动化程度明显提升,修井作业可有效提高采油质量与效率,具有系统性、技术性、危险性等特点,为规避潜在安全隐患,机械自动化技术被应用其中,通过远程操控、自动化作业完成修井全过程,为油田管理安全发展奠定基础,具有较好的发展前景。因此,联系实际分析修井井口机械自动化技术在油田管理中的应用具有现实意义。

1 修井井口机械自动化技术概述

现代化生产作业中,机械自动化技术应用已经十分普遍,使机械、装置在无人干预的情况下,按照提前设计好的程序、指令进行操作或控制。修井是一项精细的危险性工作,若操作不慎,很有可能为作业人员带来危险,机械自动化技术的应用可尽可能规避这一情况,减少人工参与、人工干预,降低危险发生概率。就目前发展情况来看,修井井口机械自动化技术主要涵盖以下几项内容:

(1)井口对中技术。为保证上扣顺利进行,下放管柱、井中管柱需在扶正设备下的辅助下对准,防止发生位置便宜影响对中效果;(2)自动定位与换挡技术。在修井作业中,液压钳往往需要人工操作来完成,是较为关键的一环,为提高机械自动化水平,液压钳就必须具备自动定位与换挡技术;(3)起升系统协调技术。主要是为了保证抓取待上提管柱和释放管柱过程顺利;(4)自动送管技术。根据油田采油、修井作业实际情况与现场条件,将管柱送达到指定位置完成接送;(5)模块化技术。即将井口机械自动化技术的各个应用环节相互串联,通过精准化设计降低操作难度,增强系统集成性、系统性,确保修井作业能够高质量、高效率完成。考虑到修井作业的特殊性以及不同油田采油设备、需求等的差异,在机械自动化技术应用过程中,必须对各项参数进行适当修正,遵循因地制宜原则,具体问题具体分析,切实提高机械自动化技术应用有效性,为石油企业创造更高的经济价值。

2 机械自动化技术的应用价值

2.1 经济价值

石油开采通常是以获取经济利益为目标,是企业提高经济收入的重要途径。然而,由于石油大多深藏于地下,若要开采不仅需要前期投入较多资金进行油田建设与管理,同时还要突破技术性困难问题,这样才能保证石油开采质量、效率、安全。在开采过程中,修井作业效果会直接影响油田管理与开采水平,而机械自动化技术的应用可提高采油质量与效率,经济价值尤其显著。一方面,其应用能够降低修井人员的作业难度与强度,减少人力资源消耗,提高人力资源有效利用率,从而实现用人成本控制,且自动化技术能有效延长作业时间,不再需要以人工方式进行24h 监督作业,降低石油开采的整体成本;另一方面,机械自动化技术的应用可提高修井作业效率,相对地采油质量会有所提升,在相同的时间内获得更多石油,切实提高石油企业所获得的经济效益,经济价值尤其鲜明。

2.2 安全价值

修井技术是一门动态工程学科,但同时也需要对基本地质、周围环境、作业影响因素进行分析,只有这样,才能够保证顺利完成既定工作任务。整个过程中,作业人员通常会面临极大危险:(1)爆炸。若井筒内外气体没能得到有效控制,发生气体泄漏、电火花或静电,就有可能引发爆炸事故,对设备、人体造成极大损伤;(2)中毒。井下气体中可能会含有有害物质,如甲烷、硫化物等,人体吸入后会产生头痛、恶心等不良症状,严重时还会失去意识,后果不堪设想;(3)高空坠落。部分修井工作是在高空完成,操作不当或客观因素可能会导致人员从高处坠落;(4)机械损坏。修井中人员需要操作抽油泵、压裂泵、气压机、卷扬机等设备,若设备运行不稳定,有可能造成人员受伤。

机械自动化技术的应用,可降低人工作业频率,通过提前设置作业流程,让设备进行自动作业、操作,减少人员直接参与,避免修井危险事故造成人员伤亡情况。远程控制系统的应用,使作业人员在远离井口的位置完成操作,即使发生安全事故也能及时撤离,而系统也会对机械自动化技术应用情况进行监测,若设备参数异常,也可提前采取有效措施进行处理,提高修井安全性。另外,对于部分由人员操作失误所引起的安全事故,也能起到较好的预防作用,确保修井安全。

2.3 生态价值

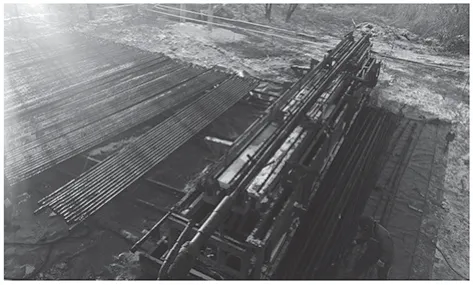

修井井口机械自动化装置会随着科技进步而有所发展,传统修井机械通常柴油为主要驱动,而柴油机械在作业过程中,不仅会产生较大噪声,同时还会产生有害物质,如一氧化碳、氮氧化物、颗粒物等,不仅会对环境产生较大污染,被人体吸入还有可能对呼吸道产生刺激,诱发呼吸道疾病、哮喘等。目前,以电力为驱动的修井井口机械自动化装置已经产生,比如,大庆油田首套自主设计制造的全自动修井作业系统,具有效率高、成本低、低噪音、绿色环保等优势,不仅降低油田的运行成本,提高修井作业的有效性,还能有效减少污染物质产生,是绿色、环保的生产作业发展,具有较高的生态价值(如图1所示)。

图1 全自动修井作业系统矿场试验现场图

3 油田修井井口机械自动化技术的应用分析

3.1 悬吊系统

吊卡在修井作业中起悬持管柱的作用,传统的修井作业通常需要人工完成吊环和吊卡的摘、搬、挂,吊卡销子的拔、插作业,人力需求极大,且效率相对较低,在一定程度上影响修井作业有效性,若是操作失误,还有可能发生危险事故。为改变这一情况,动力吊卡、动力卡瓦应时而生,主要是依靠液压或气压系统向吊卡、卡瓦提供动力,控制吊卡或卡瓦的开合实现松开、卡紧管柱的操作,为机械自动化技术实现创造有利条件。目前,修井井口机械自动化装置悬挑系统中,较为常用的是液压吊卡和气动卡瓦。另外,油田修井作业中经常会出现粘砂问题,需要进行清砂作业以保证修井进度,因此动力吊卡中通常会安装冲砂装置,该装置是以过限位销、液压缸以及转向弯头和中心管、导轨为主要构成部分,借此解决粘砂问题,规避定期人工清砂为修井作业带来的不确定影响,实际运行中,通过自动换单根的方式缩短时间,不需要反复拆接弯头与水龙带,将砂卡问题发生概率降到最低。

3.2 上卸扣系统

该系统在实际应用中,主要是通过远程控制台控制液压钳,帮助管柱进行上卸扣,液压缸是液压钳控制的中枢位置,确保其能够在作业平台范围内进行反复运动,借此替代人力搬运、摘扣吊卡等工作任务。具体实践中,上卸扣系统负责协调扶正机械手、缓冲定位挡块,保证起吊卡瓦与油管等同心,从而有效提高作业效率,防止起吊、下落过程中出现崩口、偏扣等问题,降低安全故障发生概率。该系统在实际应用中,是由一个灵活滑动的小车机座构成,移动小车安装了远程控制驱动,并配有自动升降机械手臂、左右摆动机架、主钳总成装置、管杆扶正装置、防喷装置。自动化运行期间,远程控制系统会根据修井作业需求远程控制小车运行,达到井口中心位置以后,升降座在升降臂和升降驱动的共同作用下升至油管接箍位置,主钳总成会进行卸扣,在扶正系统的帮助下完成全过程,而后移动小车自动复位。该系统运行过程具有稳定性,机械自动化程度较高,修井作业质量与效率均得到提升。

3.3 送管系统

修井作业中,工人需要将管柱在操作平台和管排架之间移送、排放等,操作频繁,劳动强度大,消耗时间多。若要实现机械自动化发展,就必须解决管柱自动化排放问题。连杆移送、动力猫道、大臂旋转移送是最为主要的类型。其中,连杆移动主要是以滑轮、吊装系统构成,通过快速的管柱拨动翻转,依托远程控制系统进行快速、精准的管柱移动操作,进而缩短修井周期,减轻钻井工人劳动强度;动力猫道可实现不同管柱从地面到钻台上的自动化输送,移动较为快速;大臂旋转移送取消了滑轮与吊升系统,主要是在地面用大臂机械手直接抓取需求的管柱,再通过液缸推动大臂旋转起升达到井架的中心位置,将管柱输送给井架中心位置顶驱或自动吊卡,完成送管任务,其应用对油井周围环境有着一定要求,应用具有局限性。动力猫道是目前送管系统所应用的重要类型,适用性较强,在修井井口机械自动化装置中的运用可有效降低成本,应用前景广阔。比如,大庆油田在设备更新后,应用了液压猫道,具有高质量、低成本特点,可通过远程控制实现自由升降、油管推送,实现了油管自动化控制,地面施工人员仅需要一人,有效降低了劳动强度,同时减少吊装上下操作台的安全风险,在大庆油田的52 支队伍中,液压猫道已经得到了广泛应用(如图2 所示)。

图2 大庆油田液压猫道

3.4 远程控制系统

机械自动化技术应用最显著的特征,就是可进行远程控制,这与传统的修井作业有着较为本质的差异。可以说,远程控制系统是油田修井井口机械自动化装置的控制中枢,在远离井口的同时从开阔处观察井口作业情况,实现对整个系统单元的有效控制,提高自动化装置的运作效率。系统分内外两个部分,其中内部系统由手动调速阀、换向阀、节流阀构成,主要作用在于控制执行机构运行与工作速度;外部设置压力表,可随时查看系统压力状况。这些设备与远程控制台液压管线相互连接,引入动力后基于控制命令,向井口自动化设备输送动力。该远程控制台需设置在油田修井作业的安全区域范围内,在保证与井口间距的同时,还需注重视野开阔性,便于操作人员随时观察井口状态,对比系统参数动态协调悬吊系统、自动上卸扣系统、送管系统等,确保井口装置能够实现自动化运作,实现集成化管理。随着油田修井井口机械自动化技术的应用,以及自动化装置的更新,远程控制系统也将会更加完善,功能会不断拓展,而运作过程中产生的所有数据均会被有效记录,在出现修井作业问题后为故障排查、纠错等提供数据依据,最大程度上保障修井作业安全性。

4 结语

综上所述,油田开采是一个系统化过程,其中任何一个环节出现问题都有可能为采油带来危险隐患,增加危险性。为提高油田修井作业安全性,机械自动化技术应用十分必要,提高作业效率与质量的同时还能保证修井作业人员生命安全,规避隐患、降低风险,为作业人员创造安全工作环境。就目前修井井口机械自动化技术的应用情况来看,主要是由上卸扣系统、悬吊系统、输送系统、远程控制系统构成,基于机械自动化技术合理应用为企业创造更高的经济价值,提升经济效益,促进企业的可持续发展。