智能化采煤设备优化配置及其对煤矿生产效率的影响研究

2024-03-10赵相海

赵相海

(兖煤菏泽能化有限公司赵楼煤矿,山东 郓城 274705)

随着我国经济的快速发展,对能源的需求日益增长。煤炭作为我国的主要能源之一,其开采利用效率对国民经济发展具有重要意义。目前,我国煤矿开采面临资源品位下降、管理水平参差不齐等问题,导致开采效率低下。为提高煤矿生产效率,智能化采煤设备应运而生。智能化采煤设备通过集成传感器、执行机构和控制系统,实现对设备的精确监控和优化调度,大幅提升了设备性能和煤矿整体生产效率。本文拟通过分析智能化采煤设备的优化配置方法,预测和评估其对煤矿生产效率的影响,为煤矿智能化改造和管理提供理论依据。

1 智能化采煤设备的定义和分类

智能化采煤设备是在传统机械设备基础上,集成了传感器、执行器、控制器以及通信网络等模块的新型采煤装备。根据智能化程度不同,可将智能化采煤设备分为三类:半智能化采煤设备、准智能化采煤设备和完全智能化采煤设备。半智能化采煤设备主要包括传感器检测和控制执行系统,能够实现对设备状态的监测和对设备的有限度控制,但仍需人工参与指挥调度。这类设备的典型代表有装备激光雷达的采煤机、集成图像识别的运输带系统等。准智能化采煤设备在半智能设备的基础上融入了预警诊断和条件监测保护模块,可以进行设备故障预测分析,对设备健康状态作出评估,并可以对设备启动/停止、速度等作出有限的决策控制,减少人工操作量。这类设备的典型代表有带故障自诊断系统的铲运机、集成红外热像的皮带机等。完全智能化采煤设备是在准智能设备的基础上集成了知识库和专家系统,可以对设备运行状态和外部环境进行全面的感知,利用深度学习等算法进行知识推理和决策,实现设备的完全自主控制和优化调度,基本无须人工干预。这类设备的典型代表有利用5G 通信和云平台的智能化综采工作面等。智能化设备的应用极大地提高了采煤机械化水平,可实现对设备运行状态的实时监测与评估,进行故障预测及预防性维护,从而大幅提高设备可靠性和煤矿生产效率。

2 智能化采煤设备优化配置研究

2.1 采煤设备选型与匹配

智能化采煤设备的优化配置首先需要考虑设备的合理选型与匹配。设备选型时,应根据煤层储量、厚度、倾角、岩石突出物等地质条件,选择合适的机械化采煤设备。对于厚煤层,应选用采煤机或斗轮挖煤机;对于陡斜薄煤层,应选用炮采或顶梁采煤机。设备匹配时,需要考虑不同设备之间的协调性,优化工作面布置,使设备之间具有良好的空间匹配关系,最大限度发挥综采工作面效能。在设备选型配套时,还需要考虑设备的自动化水平。完全智能化设备可直接配套使用;对于半智能设备,需要增加传感器、执行器、通信模块等,实现监控自动化。例如,对于半智能斗轮挖煤机,可增加激光扫描仪、图像识别系统等模块,以实现对采场环境的感知、辅助操作与导航。另外,设备选型时,还要考虑设备的能效指标。通过CFD 数值模拟与测试分析,可以获得设备的实际能耗参数,选择能效高的设备型号。如某型号采煤机,经模拟计算,其能耗指数为56.2kW·h/t,高于另一型号的52.8kW·h/t,后者更具优势。合理的设备选型与匹配,不仅能提高单台设备的工作效率,还可以优化采煤工作面布置,实现设备协同作业,全面提升采煤机械化水平和工作效率。

2.2 设备智能化调度

智能化调度系统可以收集各类采煤设备的实时状态数据,如机械能耗、操作参数、故障预警等,利用云计算平台,构建虚拟仿真模型,进行多方案比选,确定设备的最优调度方案。例如,针对模拟的综采工作面,可以比较两种设备调度方案:(1)最大产量优先,使各设备以最高负荷状态运行;(2)能耗优先,合理降低设备负荷,在确保产量基础上节约能源。通过仿真计算,方案1 日产量可达12000t,但综合能耗达到7.5 万kW·h;方案2 日产量为11800t,综合能耗仅为6.2 万kW·h,由于两者产量相近,因此方案2 更优。

智能化调度系统还可以利用机器学习算法,根据历史运行数据训练模型,实现设备的预测性维护与故障预警,进一步提升系统的可靠性。例如,某型号输送机在运行5000h 后易发生轴承磨损,通过智能算法分析历史数据,可以预先对5000h 左右的输送机轴承进行维护,避免因故障造成的停机损失。智能化调度与决策可以全面提升煤矿设备的运行效率、能源利用率和可靠性,对实现智慧化煤矿提供有力的支撑。

2.3 设备性能评估与故障诊断

智能化设备配置还需要建立科学的设备性能评估与故障诊断系统,实现对设备健康状态的实时监测。具体来说,可以通过采集设备的热力学参数、振动噪声、电流信号等,利用物联网传感器进行数据采集,然后通过云计算平台,采用机器学习算法,建立设备数字孪生模型,实时模拟设备性能。例如,某型号导向机正常工作时的机械震动频谱主要分布在10 ~20Hz,当轴承或齿轮发生故障时,100Hz 附近频段会出现明显振幅;通过分析当前采集的振动频谱,可以实现对该型号导向机故障的智能识别与定位。设备性能评估方面,可以计算设备的工作效率、能耗指数、寿命消耗参数等,建立预警标准,对设备进行全生命周期管理,如果设备效率持续低于预设阈值6%,智能系统会向维护人员自动发出设备保养提示与预警。故障诊断方面,可以通过构建知识图谱,记录不同故障的特征维度,利用图神经网络算法实现对新出现故障的自动识别与分类,还可以基于物理模型,构建数字孪生的虚拟仿真环境,重现设备故障,分析故障发生的原因。

3 智能化采煤设备对煤矿生产效率的影响研究

3.1 设备自动化程度

设备自动化是评估智能化设备提升生产效率的重要指标。自动化程度越高,可以减少人工操作量,降低人为错误概率,提升操作效率。智能设备的自动化程度可利用自动化替代率来评估。以采煤机为例,人工操作的采煤机自动化替代率仅为10%,采煤过程完全依靠人工控制,自动化程度低,生产效率相对低下;而对于集成导航及智能规划模块的智能采煤机,自动化替代率可达90%以上,大幅减少人工参与,提高工作效率和产量。智能设备的应用也可以减少不同系统之间的人工协调量,实现更好的设备协同配合。相关测试结果显示,利用物联网和调度系统实现的智能化设备协同,可以使系统协调效率提高超过35%。总体来说,智能化设备的应用可以显著提升自动化和协同化水平,大幅度提高煤矿机械化采煤效率。具体影响结果见表1。

表1 设备自动化程度对效率的影响

3.2 设备性能与协同作业

智能化设备可以提升单个设备的工作性能,并实现设备之间的协同配合,进一步发挥系统整体效能。单个智能设备的性能提升主要体现在:(1)操作效率提高,例如,集成机器视觉的智能铲运机,可以根据采场环境自动规划路径,其自动运输效率可提高20%;(2)能源利用效率提高,智能输送带可以根据实时的负载环境,动态控制电机转速,优化能量消耗,可将能耗降低15%;(3)自动化减人和故障率降低,智能导向机集成故障自检程序,其无人值守运行,可将停机故障率降低超过30%。

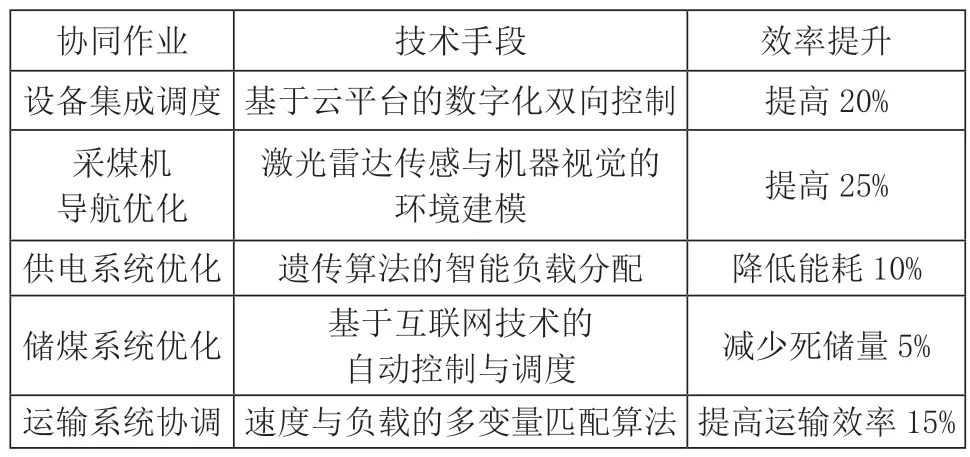

在系统层面,智能设备还可以建立数字化协同作业平台,进行深度优化。例如,在综采工作面,平台可以收集各设备的工作数据,利用云计算构建数学模型,实现对采煤机、输送机、支护设备的协调控制,优化自动作业流程,实现按产量或能耗优先的调度模式切换。仿真结果显示,基于该平台的智能化设备协同可以使综采工作面日产量提高20%以上(见表2)。

表2 智能协同作业效果分析

通过设备性能提升和协同作业两方面的综合效应,智能化设备配置可以显著增强煤矿的安全性、生产能力和经济效益。但设备协调也需要考虑系统复杂性,避免设备复杂化而降低稳定性。

3.3 设备维护与管理

智能化设备可以实现对设备运行状态的实时监测,进行科学的维护与管理,保证系统高效稳定运行。具体来说,智能设备可以通过集成各类物联网传感器,如机械振动传感器、电流探测器、声光故障检测器等,进行工作参数检测,并利用5G 和移动边缘计算等技术资源,建立设备的数字孪生模型,实现对设备的工作状况、结构完整性、故障概率等指标的实时模拟计算,为维护决策提供依据。例如,对主轴承的振动和温度进行高频率监测,一旦超过预设的安全阈值,系统会自动发出维护预警。同时,智能设备还可以通过知识库和机器学习等手段,分析历史运行与故障数据,实现对设备新故障模式的智能识别与处理。例如,系统可以通过挖掘设备多年的维修日志与报告,利用关联规则等算法,构建故障根源的知识图谱,在新故障出现时,快速定位根因,生成最优的维修方案(见表3)。

因此,智能设备的运维体系可以显著减少检修时间、事故停机率,保证系统长期高效运行,大幅提升煤矿的产量与经济效益。但也需要注意避免过度依赖智能系统,淡化基础维护工作的重要性。

4 结语

综上所述,智能化采煤设备通过集成数字化感知、网络通信和智能决策模块,可以实现对设备运行状态和作业环境的精确掌握,进行科学优化的调度控制,大幅提升了单个设备的作业效率、系统的协同性能。与传统机械设备相比,智能设备解放了大量重复劳动,减少了安全事故的发生率,使煤矿能够实现更高水平的信息化、自动化和智能化。但是,智能设备的运用也需要考虑系统的复杂性,避免过度依赖造成设备脆弱。智能设备的使用应在保证安全稳定的前提下,合理扩展自动化水平,不能一味追求最大产量而忽视其他指标。同时,需要建立完善的维护保障体系,实现对设备的全生命周期管理。